Haben Sie sich jemals gefragt, wie etwas so Unsichtbares wie Druck die Qualität von Kunststoffteilen beeinflussen kann?

Beim Kunststoffspritzguss ist der Druck ein entscheidender Faktor, der alles von der Füllung bis zum endgültigen Erscheinungsbild der Formteile beeinflusst. Wenn Sie die Auswirkungen verstehen, können Sie Ihre Produktionsergebnisse erheblich verbessern.

Aber es steckt mehr dahinter als nur die Grundlagen! Lassen Sie uns tiefer in die verschiedenen Drücke eintauchen und herausfinden, wie sie Ihre Formteile beeinflussen.

Hoher Einspritzdruck verhindert Kurzschüsse.WAHR

Der hohe Druck sorgt für eine vollständige Füllung der Form und verhindert ungefüllte Abschnitte.

Was sind die wichtigsten Druckarten beim Spritzgießen?

Der Druck beim Spritzgießen ist entscheidend für die Gewährleistung hochwertiger Kunststoffteile. Doch um welche Arten von Druck geht es?

Beim Spritzgießen kommen verschiedene Drücke zum Einsatz, vor allem Einspritzdruck und Nachdruck. Der Einspritzdruck sorgt für eine exakte Füllung des Formhohlraums, während der Nachdruck den Materialschwund beim Abkühlen ausgleicht. Diese Drücke sind entscheidend für das Erreichen der gewünschten Teileabmessungen und -qualität.

Einspritzdruck

Der Einspritzdruck ist die anfängliche Kraft, die geschmolzenen Kunststoff in den Formhohlraum drückt. Es spielt eine entscheidende Rolle dabei, sicherzustellen, dass das Material jedes kleinste Detail der Form ausfüllt. Ein hoher Einspritzdruck trägt dazu bei, Defekte wie kurze Einspritzvorgänge zu vermeiden, bei denen Teile der Form nicht vollständig gefüllt sind. Übermäßiger Druck kann jedoch zu Graten führen, bei denen überschüssiges Material aus der Form austritt.

Wenn Sie beispielsweise ein komplexes Teil mit dünnen Wänden formen, kann ein hoher Einspritzdruck dafür sorgen, dass der Kunststoff alle Ecken erreicht, bevor er abzukühlen und zu erstarren beginnt. Durch diesen Prozess bleiben die Maßhaltigkeit und die strukturelle Integrität des Teils erhalten.

Druck halten

Sobald der Formhohlraum gefüllt ist, übernimmt der Nachdruck die Aufgabe, das Material beim Abkühlen und Erstarren an Ort und Stelle zu halten. Diese Phase ist entscheidend für die Kompensation der volumetrischen Schrumpfung des Kunststoffs beim Übergang vom flüssigen in den festen Zustand.

Durch den richtigen Haltedruck können häufig auftretende Probleme wie Schrumpfspuren und Einfallstellen verhindert werden, die entstehen, wenn nicht genügend Material vorhanden ist, um die Schrumpfung auszugleichen. Beispielsweise kann ein Teil mit unterschiedlicher Wandstärke unterschiedliche Haltedrücke erfordern, um eine gleichmäßige Schrumpfung und Stabilität sicherzustellen.

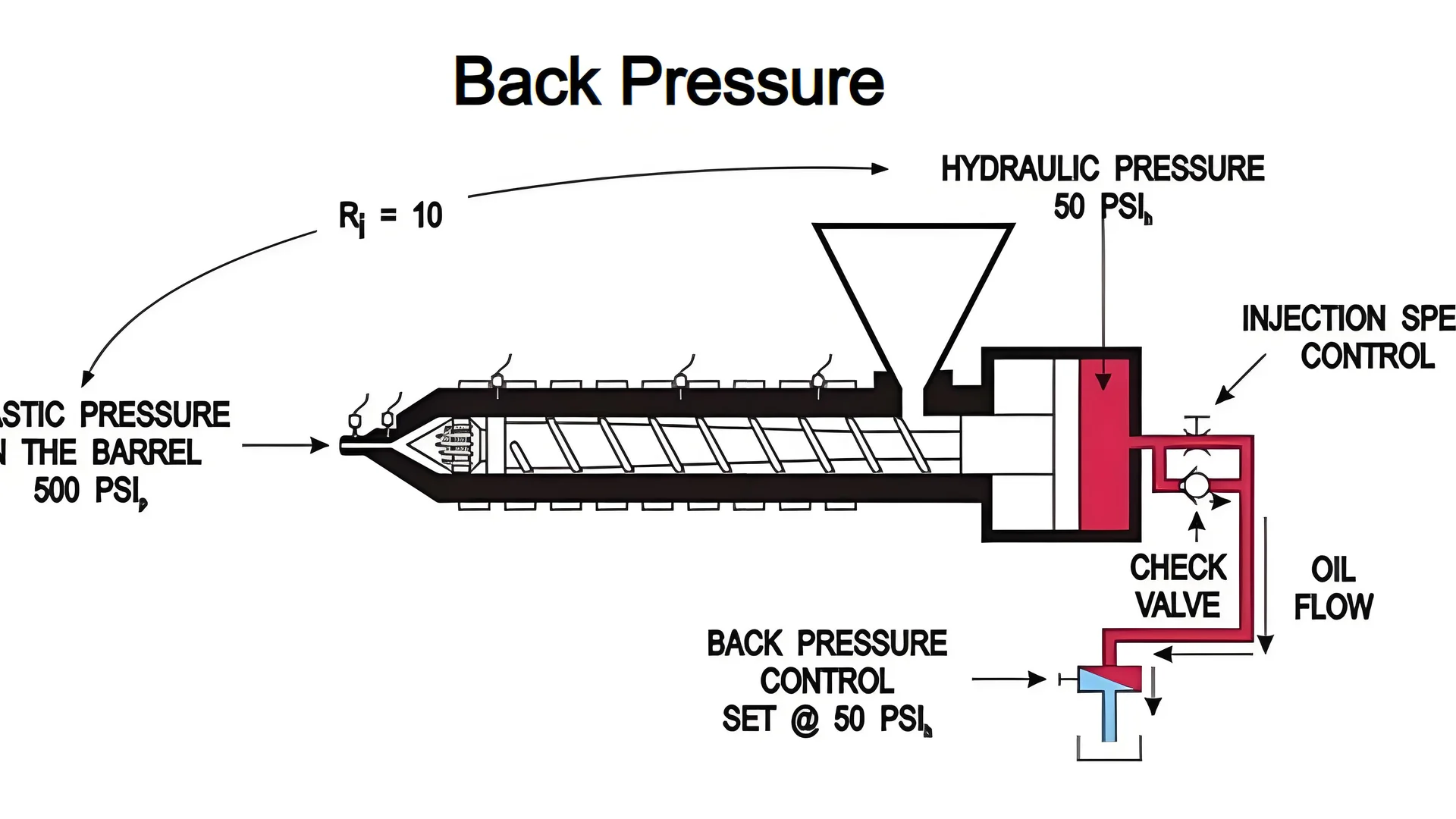

Gegendruck

Während der Plastifizierungsphase, in der das Rohmaterial geschmolzen und zum Einspritzen vorbereitet wird, wird Gegendruck ausgeübt. Es gewährleistet ein gleichmäßiges Schmelzen und Mischen, indem es der Drehung der Schnecke Widerstand entgegensetzt. Der richtige Gegendruck kann zu einem gleichmäßigen Schmelzen und einer gleichmäßigen Farbverteilung führen und so die Gesamtqualität des Formteils verbessern.

In der Praxis kann die Anpassung des Gegendrucks dazu beitragen, Lufteinschlüsse in der Schmelze zu beseitigen, was zu einer besseren Bindenahtfestigkeit und Oberflächengüte führt.

Klemmdruck

Obwohl er nicht direkt am Schmelzefluss beteiligt ist, ist der Klemmdruck wichtig, um die Formhälften während des Einspritzens fest geschlossen zu halten. Es verhindert Grate, indem es der durch den Einspritzdruck ausgeübten Kraft entgegenwirkt.

Der erforderliche Klemmdruck hängt von Faktoren wie Teilegröße und Geometrie ab. Eine unzureichende Klemmkraft kann zu Graten oder sogar zu Schäden an der Form führen.

Vergleichstabelle der Druckarten

| Drucktyp | Zweck | Mögliche Probleme |

|---|---|---|

| Injektion | Füllt den Formhohlraum | Blitz, Brandflecken |

| Halten | Kompensiert Schrumpfung | Einfallstellen |

| Zurück | Sorgt für eine gleichmäßige Schmelze | Lufteinschlüsse |

| Klemme | Hält Schimmel geschlossen | Schimmelschaden |

Das Verständnis dieser verschiedenen Druckarten und ihrer Funktionen ist der Schlüssel zur Optimierung des Spritzgussprozesses 1 . Durch die effektive Verwaltung jedes Typs können Hersteller die Teilequalität und Produktionseffizienz verbessern.

Der Einspritzdruck verhindert Kurzschüsse beim Spritzgießen.WAHR

Hoher Einspritzdruck sorgt für eine vollständige Füllung des Formhohlraums.

Beim Spritzgießen ist kein Klemmdruck erforderlich.FALSCH

Der Klemmdruck verhindert, dass sich die Formhälften während des Einspritzens öffnen.

Wie wirkt sich der Einspritzdruck auf Füllung und Defekte aus?

Der Einspritzdruck spielt eine entscheidende Rolle bei der Gewährleistung der Integrität und Qualität von Kunststoffformteilen.

Der Einspritzdruck beeinflusst die Füllung der Formhohlräume und kann Fehler wie Fehlschüsse und Schweißspuren verhindern. Der richtige Druck sorgt für eine vollständige Formung der Teile und eine optimale Verschmelzung der Materialien und verbessert so die Produktqualität.

Die Rolle des Einspritzdrucks verstehen

Der Einspritzdruck ist ein kritischer Parameter im Kunststoffspritzgussprozess. Es wirkt sich direkt darauf aus, wie gut der geschmolzene Kunststoff den Formhohlraum füllt, und beeinflusst dadurch die Qualität des Endprodukts. Ein höherer Einspritzdruck kann den Füllvorgang beschleunigen und dafür sorgen, dass der Kunststoff schnell und effektiv alle Ecken der Form erreicht. Dies verringert das Risiko von Kurzschüssen, bei denen einige Abschnitte des Teils aufgrund unzureichenden Materialflusses ungefüllt bleiben.

Fülleffekte

Während der Füllphase ist die Aufrechterhaltung eines ausreichenden Einspritzdrucks für eine vollständige Formung des Teils unerlässlich. Ist der Druck zu niedrig, kann es zu Defekten wie Kurzschüssen kommen, bei denen Teile teilweise verformt werden. Diese Probleme wirken sich nicht nur auf die Maßhaltigkeit aus, sondern beeinträchtigen auch die optische Attraktivität des Produkts. Andererseits kann übermäßiger Druck zu Graten führen, bei denen Material aus dem Formhohlraum austritt und unerwünschte dünne Schichten entstehen.

Verwalten von Schweißmarkierungen

Der Einspritzdruck beeinflusst auch die Stärke der Schweißmarkierung, die auftritt, wenn zwei Fließfronten aufeinandertreffen und nicht richtig verschmelzen. Unzureichender Druck kann zu schwachen Schweißmarkierungen führen und potenzielle Fehlerstellen im Teil schaffen. Um dem entgegenzuwirken, verbessern höhere Drücke die Materialverschmelzung an diesen kritischen Stellen und erhöhen so die Stärke der Schweißmarkierungen und die allgemeine Robustheit des Teils.

| Einspritzdruck | Mögliche Mängel | Lösungen |

|---|---|---|

| Niedrig | Kurze Schüsse, schwache Schweißnähte | Druck erhöhen |

| Hoch | Blitz, innerer Stress | Druckniveau optimieren |

Praktische Anwendungen

Stellen Sie sich ein Szenario mit komplexen Formgeometrien oder komplizierten Designmerkmalen vor. In solchen Fällen ist die Aufrechterhaltung eines konstanten Einspritzdrucks über verschiedene Abschnitte der Form hinweg von entscheidender Bedeutung. Druckungleichgewichte können zu lokalen Defekten wie Lufteinschlüssen oder unvollständiger Füllung führen.

Fallstudie: Automobilteile

In der Automobilindustrie ist ein präzises Einspritzdruckmanagement von entscheidender Bedeutung für die Herstellung von Bauteilen, die strenge Sicherheits- und Haltbarkeitsstandards erfüllen. Beispielsweise können durch die Sicherstellung eines gleichmäßigen Drucks während des Formens potenzielle Schwachstellen in Strukturbauteilen wie Stoßfängern oder Armaturenbrettern vermieden werden, bei denen Schweißspuren minimiert werden müssen.

Zusammenfassend lässt sich sagen, dass eine wirksame Einspritzdruckregelung unabdingbar ist, um Fehler in Spritzgussteilen zu vermeiden. Durch das Verständnis und die Optimierung dieses Parameters können Hersteller eine überlegene Produktqualität und Zuverlässigkeit erreichen. Erfahren Sie mehr über Spritzgussfehler 2 .

Höherer Einspritzdruck reduziert Kurzschüsse.WAHR

Höherer Druck sorgt für eine vollständige Füllung der Formhohlräume und reduziert so Fehlschüsse.

Ein niedriger Einspritzdruck verstärkt die Schweißmarken.FALSCH

Niedriger Druck führt aufgrund einer schlechten Materialverschmelzung zu schwachen Schweißnähten.

Warum ist der Haltedruck für die Dimensionsstabilität entscheidend?

In der präzisen Welt des Spritzgießens ist der Nachdruck entscheidend für die Erzielung von Maßhaltigkeit und Produktqualität.

Der Nachdruck sorgt für die Dimensionsstabilität von Spritzgussteilen, indem er die Materialschrumpfung beim Abkühlen ausgleicht. Es stellt die Integrität des Teils sicher und verhindert Defekte wie Schrumpfspuren und Grübchen, die die Leistung und das Erscheinungsbild beeinträchtigen können.

Die Rolle des Haltedrucks beim Spritzgießen

Nach dem ersten Füllen der Form wird Nachdruck ausgeübt, um den Druck auf das Material aufrechtzuerhalten, während es abkühlt und sich verfestigt. Dieser Schritt ist entscheidend, um die Schrumpfung zu vermindern, die zu Maßungenauigkeiten und Oberflächenfehlern führen kann.

-

Kompensation von Materialschrumpfung

Kunststoffmaterialien neigen dazu, beim Abkühlen zu schrumpfen, was bei unsachgemäßer Handhabung dazu führen kann, dass Teile kleiner als die gewünschten Abmessungen werden. Durch die Aufrechterhaltung eines angemessenen Nachdrucks können Hersteller sicherstellen, dass das geschmolzene Material die Form vollständig ausfüllt und so diese natürliche Schrumpfungsneigung kompensiert. -

Vorbeugung von Oberflächenfehlern

Ohne ausreichenden Haltedruck können sich auf den Teilen Schwundstellen und Grübchen bilden, insbesondere in Bereichen mit unterschiedlichen Materialstärken. Dies führt zu Oberflächenfehlern, die sowohl die ästhetische Qualität als auch die strukturelle Integrität des Produkts beeinträchtigen. Durch die Aufrechterhaltung des Haltedrucks können diese Probleme vermieden werden, indem eine gleichmäßige Materialverteilung sichergestellt wird. -

Einfluss auf die Füllung des Formhohlraums

Während der Abkühlphase sorgt der Nachdruck dafür, dass zusätzlich benötigtes Material zum Ausgleich der Schwindung in den Formhohlraum gedrückt wird. Dies ist besonders wichtig bei komplexen Formenkonstruktionen mit komplizierten Merkmalen oder unterschiedlichen Wandstärken.

Auswirkungen auf physikalische Eigenschaften

Der Einfluss des Haltedrucks geht über die Dimensionsstabilität hinaus; es beeinflusst auch physikalische Eigenschaften:

-

Dichte und mechanische Festigkeit

Durch die Verbesserung der Packungsdichte von Kunststoffmolekülen verbessert der Haltedruck die mechanischen Eigenschaften wie Zugfestigkeit und Härte. Übermäßiger Druck kann jedoch zu anisotropen Eigenschaften führen, bei denen die Festigkeit in einer Richtung erhöht, in anderen jedoch verringert wird. -

Kristallinität

Bei bestimmten kristallinen Kunststoffen kann der Haltedruck die Kristallinität verbessern, was zu einer besseren Hitze- und Chemikalienbeständigkeit führt. Allerdings kann dies auch zu einer verminderten Transparenz und Zähigkeit führen.

Praktische Implikationen

-

Auswirkungen auf die Produktionseffizienz

Durch die Aufrechterhaltung des richtigen Nachdrucks wird Ausschuss durch Minimierung von Fehlern reduziert, was zu effizienteren Produktionsabläufen führt. -

Balanceakt

Das richtige Gleichgewicht zu finden ist der Schlüssel; Zu viel Druck kann zu inneren Spannungen führen, während zu wenig die Form möglicherweise nicht ausreichend ausfüllt. Dieses empfindliche Gleichgewicht erfordert präzise Kontrolle und Fachwissen.

Spritzgussprozesse optimieren möchten 3 , ist es wichtig, die Nuancen des Nachdrucks zu verstehen. Eine ordnungsgemäße Verwaltung gewährleistet nicht nur die Maßhaltigkeit, sondern verbessert auch die Gesamtqualität und -leistung des Produkts.

Durch den Nachdruck werden Schwundstellen in Formteilen reduziert.WAHR

Der Nachdruck gleicht Materialschrumpfungen aus und beugt Oberflächenfehlern vor.

Zu hoher Nachdruck verbessert die Transparenz kristalliner Kunststoffe.FALSCH

Zu hoher Haltedruck verringert die Transparenz aufgrund erhöhter Kristallinität.

Wie kann Druck die mechanischen Eigenschaften von Teilen beeinflussen?

Der Druck spielt eine entscheidende Rolle bei der Bestimmung der mechanischen Eigenschaften von Spritzgussteilen und beeinflusst alles von der Festigkeit bis zur Zähigkeit.

Der Druck beeinflusst die Dichte und Kristallinität von Spritzgussteilen. Höherer Druck erhöht die Dichte und verbessert die Zug- und Biegefestigkeit, kann aber auch innere Spannungen hervorrufen, die sich auf die Zähigkeit auswirken. Durch die richtige Druckregelung werden diese mechanischen Eigenschaften optimiert.

Die Rolle des Drucks bei der molekularen Anordnung

Der Druck beeinflusst maßgeblich die Anordnung und Packung der Kunststoffmoleküle während des Spritzgussprozesses. Wenn der Druck erhöht wird, werden die Moleküle näher zusammengedrückt, wodurch die Dichte des Materials erhöht wird. Diese Verdichtung kann zu verbesserten mechanischen Eigenschaften wie einer höheren Zug- und Biegefestigkeit führen.

Übermäßiger Druck kann jedoch Molekülketten in eine bestimmte Richtung ausrichten und so möglicherweise die Leistung anisotrop steigern. Während dies die Festigkeit in einer Richtung erhöht, kann es aufgrund induzierter innerer Spannungen in anderen Richtungen zu Beeinträchtigungen von Eigenschaften wie Zähigkeit und Schlagfestigkeit führen.

Kristallinität und ihre Auswirkungen

Bei kristallinen Kunststoffen kann der Druck den Kristallisationsgrad beeinflussen. Durch entsprechenden Druck wird die Kristallisation gefördert, was wiederum die Hitzebeständigkeit und chemische Stabilität erhöht. Eine Erhöhung der Kristallinität verbessert im Allgemeinen die Dimensionsstabilität, kann jedoch die Transparenz und Zähigkeit verringern. Es handelt sich um ein empfindliches Gleichgewicht, das eine sorgfältige Kontrolle erfordert, um die mechanischen Eigenschaften des Teils zu optimieren.

Ausgleichsdruck für optimale Leistung

Das Erreichen des richtigen Druckgleichgewichts ist für die Optimierung der mechanischen Eigenschaften von Spritzgussteilen von entscheidender Bedeutung. Ein zu niedriger Druck kann zu unzureichend gefüllten Formen und damit zu Defekten führen, die die strukturelle Integrität beeinträchtigen. Umgekehrt kann zu viel Druck zu hohen inneren Spannungen und unerwünschtem anisotropem Verhalten führen.

Hier ist eine Tabelle, die die Auswirkungen unterschiedlicher Druckniveaus zusammenfasst:

| Druckniveau | Molekulare Anordnung | Kristallinität | Mechanische Eigenschaften |

|---|---|---|---|

| Niedrig | Lose | Niedrig | Schwach, weitere Mängel |

| Optimal | Dicht | Ausgewogen | Stark, gleichmäßig |

| Hoch | Übermäßig orientiert | Hoch | Stark in eine Richtung; erhöhter Stress |

Das Verständnis dieser Einflüsse ermöglicht es Herstellern, den Spritzgussprozess zu optimieren. die Anpassung von Parametern wie der Einspritzgeschwindigkeit 4 und der Abkühlzeit kann eine entscheidende Rolle bei der effektiven Steuerung dieser Drücke spielen.

Zusammenfassend lässt sich sagen, dass die Beherrschung der Feinheiten der Druckregelung beim Spritzgießen die mechanische Leistung von Teilen erheblich verbessern kann. Durch das Verständnis, wie Druck die molekulare Anordnung und Kristallinität beeinflusst, können Hersteller Teile mit den gewünschten mechanischen Eigenschaften herstellen und gleichzeitig Fehler minimieren und die Konsistenz beibehalten.

Höherer Druck erhöht die Zugfestigkeit.WAHR

Erhöhter Druck erhöht die Materialdichte und erhöht die Zugfestigkeit.

Übermäßiger Druck verringert die Transparenz.WAHR

Hoher Druck kann die Kristallinität erhöhen, was häufig die Transparenz verringert.

Abschluss

Durch die Beherrschung des Druckmanagements können Sie Ihre Produktionsqualität und -effizienz steigern und sicherstellen, dass Ihre Formteile den höchsten Standards entsprechen.

-

Entdecken Sie tiefere Einblicke in die Verwaltung verschiedener Drücke für eine optimale Formgebung.: Welche Drücke sind beim Spritzgießen erforderlich? · 1. Einspritzdruck · 2. Spanndruck · 3. Gegendruck · 4. Nachdruck. ↩

-

Entdecken Sie, wie Sie häufige Spritzgussfehler erkennen und verhindern können: Hier sind 11 häufige Spritzgussfehler, was die Ursachen sind und wie Sie sie vermeiden können. Entdecken Sie unseren Leitfaden zur Fehlerbehebung beim Spritzgießen! ↩

-

Entdecken Sie Möglichkeiten zur Steigerung der Effizienz und Produktqualität beim Spritzgießen.: Schritte zur SPRITZGUSS-Prozessoptimierung · 1. Prüfung der Werkzeugfunktionalität · 2. Short-Shot-Test · 3. Studien zur Anschnittdichtung · 4. Bewertung von Musterteilen/ … ↩

-

Entdecken Sie, wie die Einspritzgeschwindigkeit die molekulare Ausrichtung und die Leistung des Teils beeinflusst: Wenn das Polyethylen selbst bei einer niedrigeren Temperatur in die Form eingespritzt wird, wird die Ausrichtung normalerweise ausgeprägter, da der Kunststoff schnell erstarrt … ↩