¿Alguna vez te has preguntado cómo algo tan invisible como la presión puede afectar la calidad de las piezas de plástico?

En el moldeo por inyección de plástico, la presión es un factor crucial que influye en todo, desde el llenado hasta la apariencia final de las piezas moldeadas. Comprender sus efectos puede mejorar significativamente los resultados de fabricación.

¡Pero hay más que lo básico! Profundicemos en las distintas presiones en juego y descubramos cómo influyen en tus piezas moldeadas.

La alta presión de inyección evita disparos cortos.Verdadero

La alta presión asegura el llenado completo del molde, evitando secciones sin llenar.

- 1. ¿Cuáles son los tipos clave de presión en el moldeo por inyección?

- 2. ¿Cómo afecta la presión de inyección al llenado y los defectos?

- 3. ¿Por qué es crucial mantener la presión para la estabilidad dimensional?

- 4. ¿Cómo puede la presión influir en las propiedades mecánicas de las piezas?

- 5. Conclusión

¿Cuáles son los tipos clave de presión en el moldeo por inyección?

La presión en el moldeo por inyección es crucial para garantizar piezas de plástico de alta calidad. Pero ¿qué tipos de presión intervienen?

El moldeo por inyección implica diversas presiones, principalmente la presión de inyección y la presión de mantenimiento. La presión de inyección garantiza el llenado preciso de la cavidad del molde, mientras que la presión de mantenimiento compensa la contracción del material durante el enfriamiento. Estas presiones son cruciales para lograr las dimensiones y la calidad deseadas de la pieza.

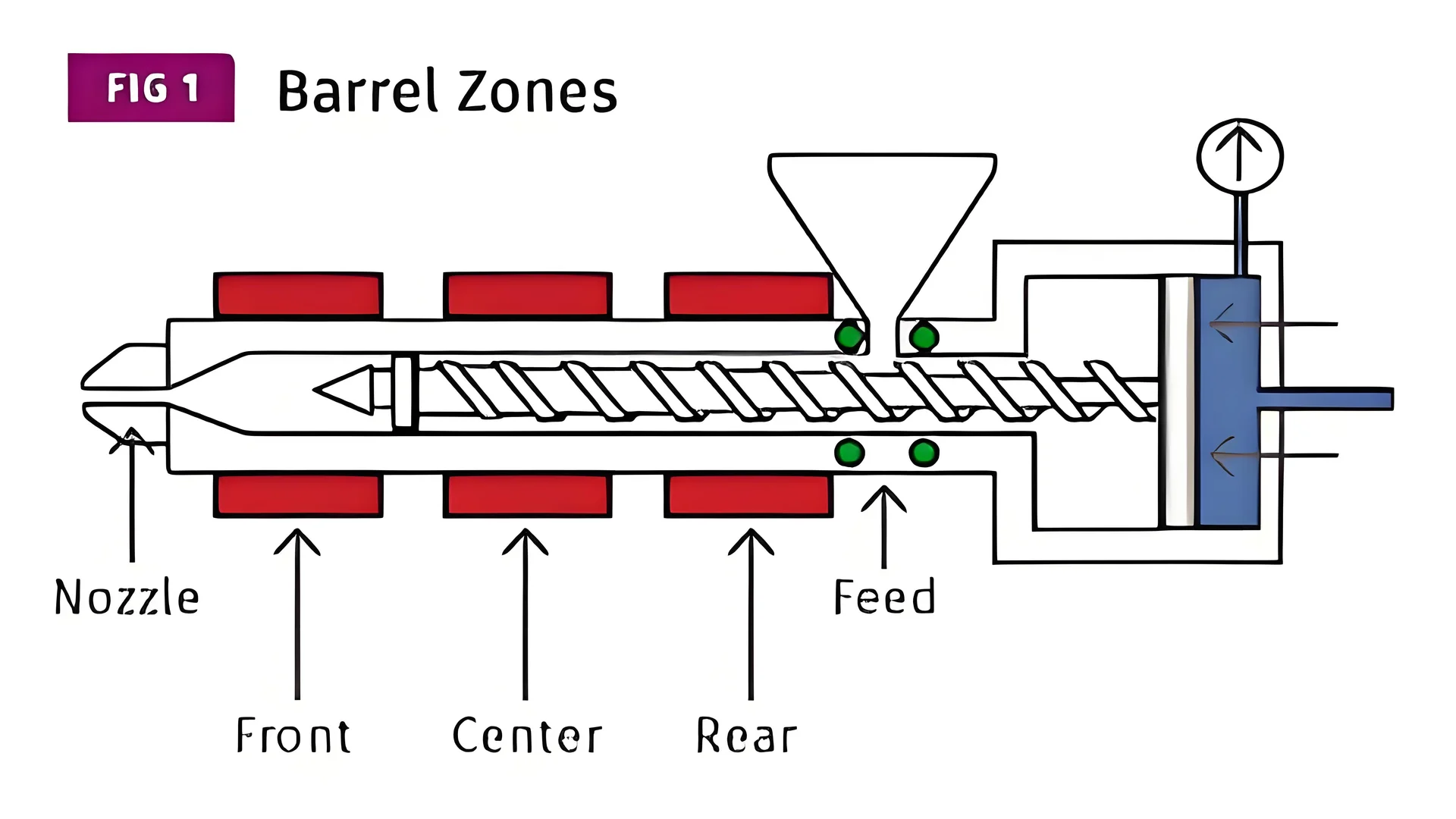

Presión de inyección

La presión de inyección es la fuerza inicial que empuja el plástico fundido hacia la cavidad del molde. Desempeña un papel fundamental para garantizar que el material llene cada detalle del molde. Una presión de inyección alta ayuda a prevenir defectos como las inyecciones cortas, donde partes del molde no se llenan completamente. Sin embargo, una presión excesiva puede provocar rebabas, donde el exceso de material se escapa del molde.

Por ejemplo, si se moldea una pieza compleja con paredes delgadas, la alta presión de inyección puede garantizar que el plástico llegue a todos los rincones antes de que comience a enfriarse y solidificarse. Este proceso mantiene la precisión dimensional y la integridad estructural de la pieza.

Manteniendo la presión

Una vez llena la cavidad del molde, la presión de mantenimiento se encarga de mantener el material en su lugar mientras se enfría y solidifica. Esta fase es crucial para compensar la contracción volumétrica del plástico al pasar del estado líquido al sólido.

Una presión de sujeción adecuada puede prevenir problemas comunes como marcas de contracción y hundimientos, que se producen cuando no hay suficiente material para compensar la contracción. Por ejemplo, una pieza con espesores de pared variables podría requerir diferentes presiones de sujeción para garantizar una contracción uniforme y estabilidad.

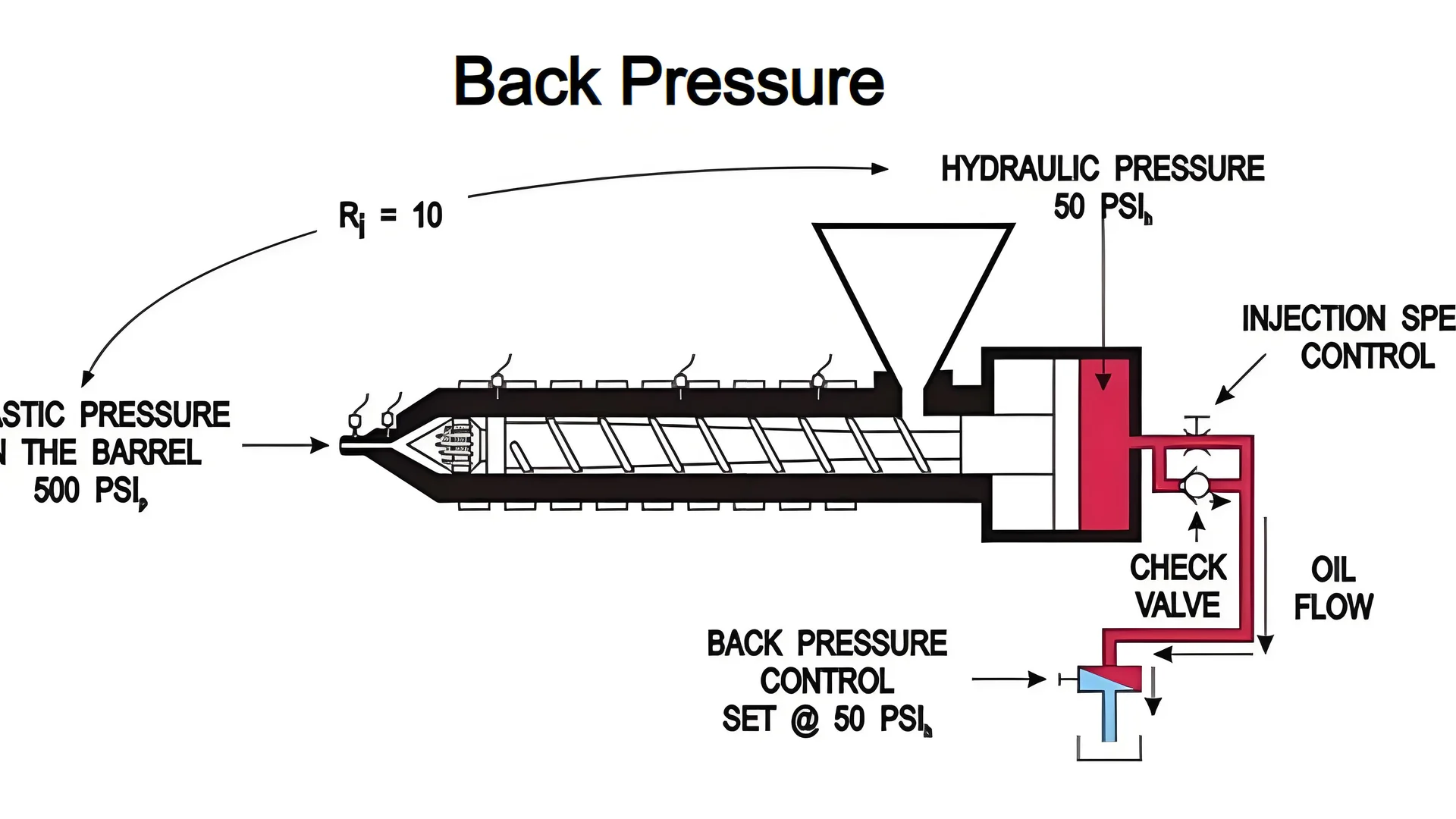

Contrapresión

La contrapresión se aplica durante la etapa de plastificación, donde la materia prima se funde y se prepara para la inyección. Garantiza una fusión y mezcla uniformes al ofrecer resistencia a la rotación del tornillo. Una contrapresión adecuada permite una fusión uniforme y una dispersión del color más uniforme, mejorando así la calidad general de la pieza moldeada.

En términos prácticos, ajustar la contrapresión puede ayudar a eliminar las bolsas de aire en la masa fundida, lo que genera una mejor resistencia de la línea de soldadura y un mejor acabado de la superficie.

Presión de la abrazadera

Aunque no está directamente relacionada con el flujo de la masa fundida, la presión de cierre es esencial para mantener las mitades del molde firmemente cerradas durante la inyección. Previene la rebaba al contrarrestar la fuerza ejercida por la presión de inyección.

La presión de sujeción necesaria depende de factores como el tamaño y la geometría de la pieza. Una fuerza de sujeción inadecuada puede provocar rebabas o incluso daños en el molde.

Tabla comparativa de tipos de presión

| Tipo de presión | Objetivo | Problemas potenciales |

|---|---|---|

| Inyección | Rellena la cavidad del molde | Destello, marcas de quemaduras |

| Tenencia | Compensa la contracción | Marcas de hundimiento |

| Atrás | Garantiza una fusión uniforme | Bolsas de aire |

| Abrazadera | Mantiene el molde cerrado | Daños por moho |

Comprender estos diferentes tipos de presión y sus funciones es fundamental para optimizar el proceso de moldeo por inyección 1 Al gestionar cada tipo eficazmente, los fabricantes pueden mejorar la calidad de las piezas y la eficiencia de la producción.

La presión de inyección evita inyecciones cortas durante el moldeo.Verdadero

La alta presión de inyección asegura el llenado completo de la cavidad del molde.

La presión de sujeción no es necesaria en el moldeo por inyección.FALSO

La presión de la abrazadera evita que las mitades del molde se abran durante la inyección.

¿Cómo afecta la presión de inyección al llenado y los defectos?

La presión de inyección juega un papel vital para garantizar la integridad y la calidad de las piezas moldeadas de plástico.

La presión de inyección afecta el llenado de las cavidades del molde y puede prevenir defectos como inyecciones cortas y marcas de soldadura. Una presión adecuada garantiza la formación completa de la pieza y la fusión óptima de los materiales, mejorando así la calidad del producto.

Comprender el papel de la presión de inyección

La presión de inyección es un parámetro crítico en el proceso de moldeo por inyección de plástico. Influye directamente en la eficacia con la que el plástico fundido llena la cavidad del molde, lo que influye en la calidad del producto final. Una mayor presión de inyección puede acelerar el proceso de llenado, garantizando que el plástico llegue a todos los rincones del molde de forma rápida y eficaz. Esto reduce el riesgo de inyecciones cortas, donde algunas secciones de la pieza quedan sin llenar debido a un flujo de material insuficiente.

Efectos de relleno

Durante la fase de llenado, mantener una presión de inyección adecuada es esencial para lograr la formación completa de la pieza. Una presión demasiado baja puede provocar defectos como inyecciones cortas, donde las piezas se forman parcialmente. Estos problemas no solo afectan la precisión dimensional, sino que también comprometen el atractivo visual del producto. Por otro lado, una presión excesiva puede causar rebabas, donde el material se escapa de la cavidad del molde, creando capas delgadas no deseadas.

Gestión de marcas de soldadura

La presión de inyección también influye en la resistencia de las marcas de soldadura, que se produce cuando dos frentes de flujo se encuentran y no se fusionan correctamente. Una presión insuficiente puede provocar marcas de soldadura débiles, creando posibles puntos de falla en la pieza. Para contrarrestar esto, presiones más altas mejoran la fusión del material en estas uniones críticas, mejorando así la resistencia de las marcas de soldadura y la robustez general de la pieza.

| Presión de inyección | Posibles defectos | Soluciones |

|---|---|---|

| Bajo | Disparos cortos, soldaduras débiles | Aumentar la presión |

| Alto | Flash, estrés interno | Optimizar los niveles de presión |

Aplicaciones prácticas

Considere un escenario con geometrías de molde complejas o características de diseño intrincadas. En tales casos, es vital mantener una presión de inyección constante en las diferentes secciones del molde. Los desequilibrios de presión pueden provocar defectos localizados, como trampas de aire o un llenado incompleto.

Estudio de caso: Piezas de automoción

En la industria automotriz, la gestión precisa de la presión de inyección es crucial para producir componentes que cumplan con estrictos estándares de seguridad y durabilidad. Por ejemplo, garantizar una presión uniforme durante el moldeo puede prevenir posibles puntos débiles en componentes estructurales como parachoques o salpicaderos, donde es necesario minimizar las marcas de soldadura.

En conclusión, un control eficaz de la presión de inyección es indispensable para prevenir defectos en las piezas moldeadas por inyección. Al comprender y optimizar este parámetro, los fabricantes pueden lograr una calidad y fiabilidad superiores del producto. Aprenda sobre los defectos del moldeo por inyección 2 .

Una mayor presión de inyección reduce los disparos cortos.Verdadero

Una mayor presión garantiza el llenado completo de las cavidades del molde, reduciendo las inyecciones cortas.

La baja presión de inyección fortalece las marcas de soldadura.FALSO

La baja presión produce marcas de soldadura débiles debido a una mala fusión del material.

¿Por qué es crucial mantener la presión para la estabilidad dimensional?

En el preciso mundo del moldeo por inyección, mantener la presión es esencial para lograr precisión dimensional y calidad del producto.

La presión de mantenimiento mantiene la estabilidad dimensional de las piezas moldeadas por inyección al compensar la contracción del material durante el enfriamiento. Garantiza la integridad de la pieza, previniendo defectos como marcas de contracción y picaduras, que pueden afectar el rendimiento y la apariencia.

El papel de la presión de mantenimiento en el moldeo por inyección

Tras el llenado inicial del molde, se aplica presión de mantenimiento para mantener la presión sobre el material mientras se enfría y solidifica. Este paso es crucial para mitigar la contracción, que puede provocar imprecisiones dimensionales y defectos superficiales.

-

Compensación de la contracción del material.

Los materiales plásticos tienden a contraerse al enfriarse, lo que, si no se gestiona adecuadamente, puede provocar que las piezas sean más pequeñas de las dimensiones deseadas. Al mantener una presión de sujeción adecuada, los fabricantes pueden garantizar que el material fundido llene completamente el molde, compensando así esta tendencia natural a la contracción. -

Prevención de defectos superficiales.

Sin una presión de sujeción adecuada, las piezas pueden desarrollar marcas de contracción y picaduras, especialmente en zonas donde el espesor del material varía. Esto produce imperfecciones superficiales que afectan tanto la calidad estética como la integridad estructural del producto. Mantener la presión de sujeción ayuda a evitar estos problemas al garantizar una distribución uniforme del material. -

Influencia en el llenado de la cavidad del molde.

Durante la fase de enfriamiento, la presión de mantenimiento garantiza que cualquier material adicional necesario para compensar la contracción se introduzca en la cavidad del molde. Esto es especialmente importante en diseños de moldes complejos con características intrincadas o espesores de pared variables.

Efectos sobre las propiedades físicas

La influencia de la presión de mantenimiento se extiende más allá de la estabilidad dimensional; también afecta las propiedades físicas:

-

Densidad y resistencia mecánica.

Al mejorar la densidad de las moléculas de plástico, la presión de mantenimiento mejora las propiedades mecánicas, como la resistencia a la tracción y la dureza. Sin embargo, una presión excesiva puede generar propiedades anisotrópicas, donde la resistencia aumenta en una dirección y disminuye en otras. -

Cristalinidad.

En ciertos plásticos cristalinos, la presión constante puede mejorar la cristalinidad, lo que resulta en una mayor resistencia térmica y química. Sin embargo, esto también puede resultar en una menor transparencia y tenacidad.

Implicaciones prácticas

-

Impacto en la eficiencia de la producción

Mantener una presión de sujeción correcta reduce el desperdicio al minimizar los defectos, lo que genera corridas de producción más eficientes. -

Encontrar

el equilibrio adecuado es clave; demasiada presión puede causar tensiones internas, mientras que muy poca puede no llenar adecuadamente el molde. Este delicado equilibrio requiere control preciso y experiencia.

Para quienes buscan optimizar sus procesos de moldeo por inyección 3 , comprender los matices de la presión de mantenimiento es vital. Una gestión adecuada garantiza no solo la precisión dimensional, sino que también mejora la calidad y el rendimiento general del producto.

La presión de mantenimiento reduce las marcas de contracción en las piezas moldeadas.Verdadero

La presión de mantenimiento compensa la contracción del material, evitando defectos en la superficie.

Una presión de sujeción excesiva mejora la transparencia de los plásticos cristalinos.FALSO

Una presión de retención excesiva disminuye la transparencia debido al aumento de la cristalinidad.

¿Cómo puede la presión influir en las propiedades mecánicas de las piezas?

La presión juega un papel crucial en la determinación de las propiedades mecánicas de las piezas moldeadas por inyección, impactando todo, desde la resistencia hasta la tenacidad.

La presión afecta la densidad y la cristalinidad de las piezas moldeadas por inyección. Una presión más alta aumenta la densidad, mejorando la resistencia a la tracción y a la flexión, pero también puede inducir tensiones internas, lo que afecta la tenacidad. Un control adecuado de la presión optimiza estas propiedades mecánicas.

El papel de la presión en la disposición molecular

La presión influye significativamente en la disposición y el empaquetamiento de las moléculas de plástico durante el proceso de moldeo por inyección. Al aumentar la presión, las moléculas se acercan, lo que aumenta la densidad del material. Esta densificación puede mejorar las propiedades mecánicas, como una mayor resistencia a la tracción y a la flexión.

Sin embargo, una presión excesiva puede orientar las cadenas moleculares en una dirección específica, lo que podría aumentar el rendimiento anisotrópicamente. Si bien esto mejora la resistencia en una dirección, puede comprometer propiedades como la tenacidad y la resistencia al impacto en otras direcciones debido a las tensiones internas inducidas.

La cristalinidad y sus efectos

En el caso de los plásticos cristalinos, la presión puede afectar el grado de cristalización. Una presión adecuada favorece la cristalización, lo que a su vez mejora la resistencia térmica y la estabilidad química. Un aumento de la cristalinidad generalmente mejora la estabilidad dimensional, pero puede reducir la transparencia y la tenacidad. Se trata de un equilibrio delicado que requiere un control minucioso para optimizar las propiedades mecánicas de la pieza.

Equilibrio de presión para un rendimiento óptimo

Lograr el equilibrio de presión adecuado es esencial para optimizar las propiedades mecánicas de las piezas moldeadas por inyección. Una presión demasiado baja puede provocar moldes con un llenado insuficiente, lo que resulta en defectos que comprometen la integridad estructural. Por el contrario, una presión excesiva puede generar tensiones internas elevadas y un comportamiento anisotrópico indeseado.

A continuación se muestra una tabla que resume los efectos de los diferentes niveles de presión:

| Nivel de presión | Disposición molecular | Cristalinidad | Propiedades mecánicas |

|---|---|---|---|

| Bajo | Perder | Bajo | Débil, más defectos |

| Óptimo | Denso | Equilibrado | Fuerte, uniforme |

| Alto | demasiado orientado | Alto | Fuerte en una dirección; mayor estrés |

Comprender estas influencias permite a los fabricantes optimizar el proceso de moldeo por inyección. Ajustar parámetros como la velocidad de inyección 4 y el tiempo de enfriamiento también puede ser crucial para gestionar estas presiones eficazmente.

En conclusión, dominar los matices del control de presión en el moldeo por inyección puede mejorar significativamente el rendimiento mecánico de las piezas. Al comprender cómo la presión influye en la disposición molecular y la cristalinidad, los fabricantes pueden producir piezas con las características mecánicas deseadas, minimizando los defectos y manteniendo la consistencia.

Una mayor presión aumenta la resistencia a la tracción.Verdadero

El aumento de presión mejora la densidad del material, aumentando la resistencia a la tracción.

La presión excesiva reduce la transparencia.Verdadero

La alta presión puede aumentar la cristalinidad, lo que a menudo reduce la transparencia.

Conclusión

Al dominar la gestión de la presión, puede mejorar la calidad y la eficiencia de su producción, garantizando que sus piezas moldeadas cumplan con los más altos estándares.

-

Explore conocimientos más profundos sobre la gestión de diversas presiones para un moldeo óptimo: ¿Qué presiones intervienen en el moldeo por inyección? · 1. Presión de inyección · 2. Presión de sujeción · 3. Contrapresión · 4. Presión de retención. ↩

-

Descubra cómo identificar y prevenir defectos comunes en el moldeo. Aquí le presentamos 11 defectos comunes en el moldeo por inyección, sus causas y cómo evitarlos. ¡Explore nuestra guía de solución de problemas de moldeo por inyección! ↩

-

Descubra formas de mejorar la eficiencia y la calidad del producto en el moldeo por inyección.: Pasos para la optimización del proceso de MOLDEO POR INYECCIÓN · 1. Examen de la funcionalidad de la herramienta · 2. Prueba de disparo corto · 3. Estudios de sello de compuerta · 4. Evaluación de piezas de muestra/… ↩

-

Explore cómo la velocidad de inyección influye en la orientación molecular y el rendimiento de la pieza: si el polietileno en sí se inyecta en el molde a una temperatura más baja, la orientación comúnmente se vuelve más pronunciada a medida que el plástico se solidifica rápidamente.. ↩