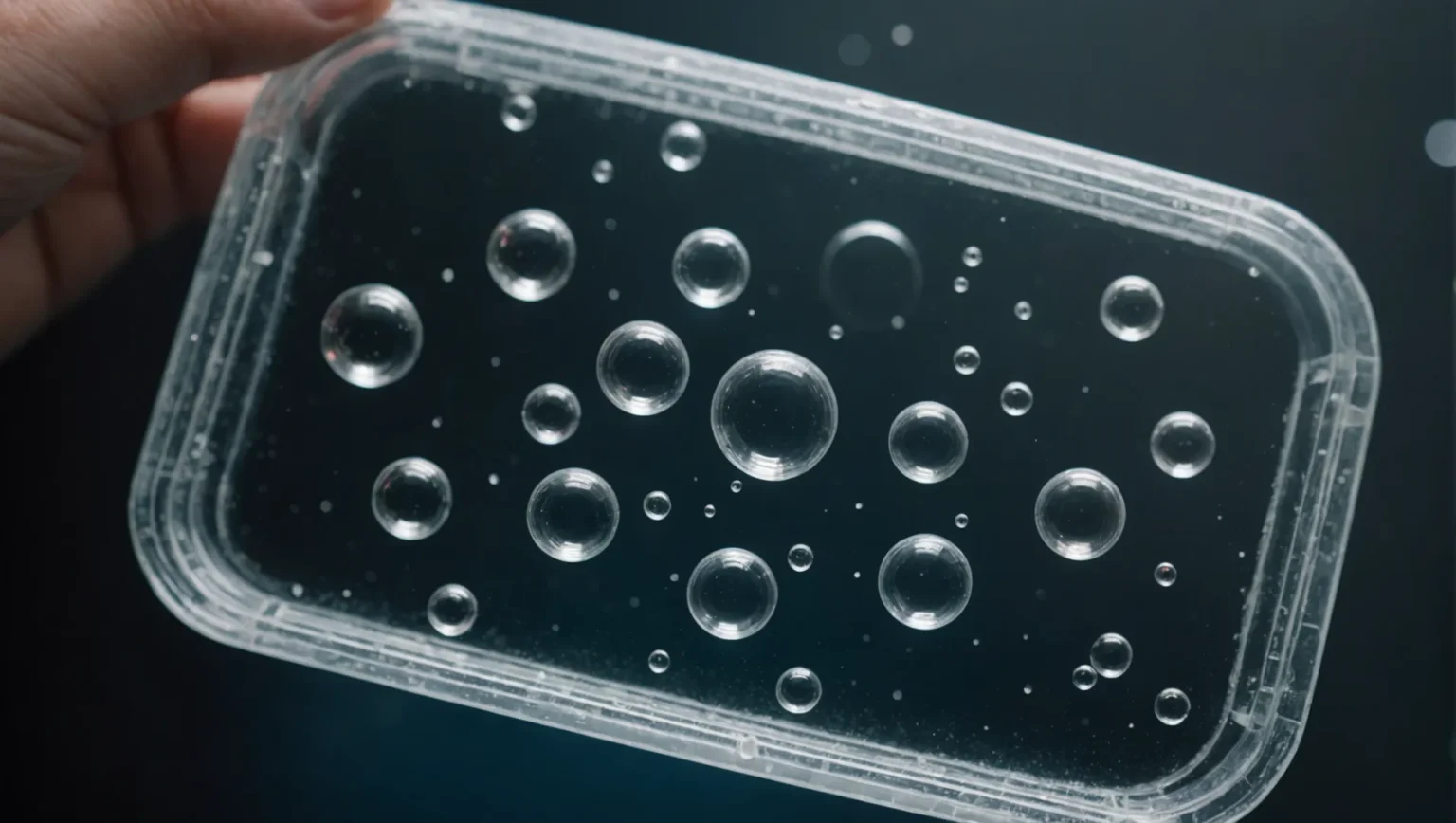

Bolhas de ar na moldagem por injeção podem ser um pesadelo para o fabricante, afetando a qualidade e a integridade das peças plásticas. Compreender suas causas é essencial para melhorar a eficiência da produção.

Bolhas de ar na moldagem por injeção são causadas principalmente por umidade excessiva nas matérias-primas, baixa fluidez do plástico, velocidade de injeção rápida, baixa pressão e configurações inadequadas do equipamento. A resolução destas questões pode melhorar significativamente a qualidade dos produtos moldados.

Embora compreender essas causas seja um primeiro passo significativo, abordar cada uma delas de maneira eficaz requer um mergulho mais profundo nas especificidades dos materiais, processos e equipamentos envolvidos na moldagem por injeção. Vamos explorar como cada fator contribui para a formação de bolhas de ar e descobrir soluções viáveis.

A umidade excessiva nas matérias-primas causa bolhas de ar.Verdadeiro

A umidade nos materiais vaporiza durante a moldagem, formando bolhas.

Como as matérias-primas afetam a formação de bolhas?

Compreender como as matérias-primas contribuem para a formação de bolhas na moldagem por injeção é crucial para o controle de qualidade.

As matérias-primas podem afetar a formação de bolhas devido à absorção de umidade e componentes voláteis. Materiais como poliamida e policarbonato, se não forem secos adequadamente, introduzem umidade que se transforma em gás durante a moldagem, formando bolhas. Além disso, a baixa fluidez do plástico leva ao fluxo irregular e ao encapsulamento do ar, aumentando a ocorrência de bolhas.

Umidade e voláteis: os culpados silenciosos

No mundo da moldagem por injeção 1 , as matérias-primas desempenham um papel fundamental na determinação da qualidade do produto final. Um problema importante é a umidade excessiva ou componentes voláteis presentes nesses materiais. Polímeros como poliamida ( PA ) e policarbonato ( PC ) são conhecidos por suas altas taxas de absorção de água. Se estes materiais não forem completamente secos antes do processo de moldagem, a umidade absorvida irá vaporizar sob as altas temperaturas utilizadas na moldagem. Esta vaporização resulta em bolsas de gás, que se manifestam como bolhas no produto final.

Por exemplo, considere um cenário onde o policarbonato é armazenado num ambiente húmido antes da utilização. Após o aquecimento, a umidade absorvida se transforma em vapor, levando à formação de bolhas no fundido. Este problema destaca a necessidade de condições rigorosas de armazenamento e secagem pré-processamento.

Fluidez e Dinâmica de Fluxo

Outro fator crítico que afeta a formação de bolhas é a fluidez do plástico. Materiais de alta viscosidade ou processados em temperaturas mais baixas apresentam fluidez reduzida. Essa redução causa padrões de fluxo irregulares, levando a turbulência localizada ou correntes parasitas dentro da cavidade do molde.

Imagine injetar plástico de alta viscosidade em um molde complexo. À medida que o material se esforça para preencher uniformemente seções complexas, ele retém ar em certas áreas, formando bolhas. Este cenário ressalta a importância de selecionar materiais apropriados e ajustar os parâmetros de processamento para melhorar as características do fluxo.

Influência da seleção de materiais no fluxo

Ao escolher matérias-primas para moldagem por injeção, é essencial considerar suas propriedades de fluidez. A tabela abaixo ilustra como diferentes materiais respondem a temperaturas variadas e seus níveis típicos de fluidez:

| Material | Faixa de temperatura (°C) | Nível de Fluidez |

|---|---|---|

| Poliamida ( PA ) | 220-280 | Moderado |

| Policarbonato | 230-300 | Moderado |

| Polietileno | 180-240 | Alto |

| Poliestireno | 190-250 | Alto |

A seleção de materiais com alta fluidez pode minimizar o risco de aprisionamento de ar durante o processo de moldagem. No entanto, também é crucial equilibrar outras propriedades, como resistência mecânica e estabilidade térmica.

Soluções práticas para reduzir bolhas

Para mitigar a formação de bolhas devido a problemas de matéria-prima, diversas estratégias podem ser empregadas:

- Pré-secagem: Implementação de procedimentos completos de secagem para materiais sensíveis à umidade, como PA e PC, antes do processamento.

- Seleção de materiais: Escolher polímeros com fluidez inerentemente melhor ou modificar as temperaturas do processo para melhorar o fluxo.

- Controle Ambiental: Armazenar matérias-primas em ambientes controlados para evitar a absorção de umidade.

Ao focar nestas estratégias, os fabricantes podem reduzir significativamente a incidência de bolhas, melhorando assim a qualidade do produto e reduzindo o desperdício.

A poliamida absorve a umidade, causando bolhas na moldagem.Verdadeiro

A alta absorção de água da poliamida leva à vaporização e formação de bolhas.

Materiais de alta fluidez aumentam a ocorrência de bolhas nos moldes.Falso

A alta fluidez reduz o aprisionamento de ar, diminuindo a formação de bolhas.

Qual o papel da velocidade de injeção na geração de bolhas de ar?

A velocidade de injeção é um fator crítico no processo de moldagem, influenciando na formação de bolhas de ar. Compreender seu papel pode ajudar na otimização da qualidade do produto.

A velocidade de injeção afeta a geração de bolhas de ar, influenciando a forma como o fundido preenche a cavidade do molde. Velocidades muito rápidas ou muito lentas podem reter ar, levando à formação de bolhas. Ajustar a velocidade adequadamente pode minimizar defeitos.

O impacto da alta velocidade de injeção

A alta velocidade de injeção é frequentemente usada para preencher moldes rapidamente, especialmente para produtos de paredes finas. No entanto, este enchimento rápido pode levar ao aprisionamento de ar dentro do fundido, resultando na formação de bolhas. Quando a velocidade de injeção é muito rápida, o material entra na cavidade do molde, prendendo bolsas de ar que não conseguem escapar antes que ocorra a solidificação.

Cenário de exemplo: Na moldagem por injeção de alta velocidade de componentes de paredes finas, o processo de enchimento rápido não permite tempo adequado para a evacuação do ar, causando bolhas. Isto é particularmente problemático na produção de peças que exigem transparência ou acabamento impecável.

Equilibrando velocidade com design de molde

O design do molde, incluindo os sistemas de ventilação, desempenha um papel crucial na capacidade de acomodar diversas velocidades de injeção. A ventilação adequada ajuda a liberar o ar preso de forma eficaz. Entretanto, mesmo com um molde bem projetado, a velocidade excessiva pode sobrecarregar o sistema.

Exemplo de percepção: quando os moldes têm aberturas de ventilação insuficientes ou sistemas de exaustão projetados incorretamente, o aumento da velocidade de injeção agrava o problema ao reter mais ar do que pode ser expelido de forma eficiente.

Para explorar estratégias eficazes de ventilação de molde, verifique as técnicas de ventilação de molde 2 .

Influência das propriedades dos materiais

As propriedades do material, como a viscosidade, também interagem com a velocidade de injeção para influenciar a formação de bolhas. Materiais de alta viscosidade são menos tolerantes em altas velocidades, pois não fluem tão suavemente, aumentando a probabilidade de encapsulamento de ar.

Dica do especialista: Para materiais com baixa fluidez, considere reduzir a velocidade de injeção para melhorar a consistência do fluxo e minimizar a formação de bolhas.

Para obter informações detalhadas sobre a seleção de materiais e o impacto da fluidez, consulte viscosidade e fluxo de materiais 3 .

Otimizando a velocidade de injeção: uma consideração importante

Encontrar a velocidade ideal de injeção requer o equilíbrio de vários fatores: características do material, projeto do molde e atributos desejados do produto. Ajustar essas variáveis ajuda a minimizar defeitos como bolhas, mantendo a eficiência da produção.

Uma velocidade de injeção bem ajustada não apenas melhora a qualidade do produto, mas também reduz o desperdício e os esforços de retrabalho. Para ajustes específicos e técnicas de otimização, consulte otimização da velocidade de injeção 4 .

A alta velocidade de injeção pode reter ar, causando bolhas.Verdadeiro

O enchimento rápido não permite que o ar escape, causando aprisionamento.

O projeto adequado do molde elimina a necessidade de ajustes de velocidade.Falso

Mesmo com um bom design, a velocidade excessiva ainda pode reter ar.

Como o projeto do equipamento pode levar a defeitos?

O projeto do equipamento de moldagem por injeção desempenha um papel crucial na qualidade dos produtos moldados. Equipamentos mal projetados podem levar a diversos defeitos, inclusive bolhas de ar, que comprometem a integridade do produto.

Os defeitos na moldagem por injeção estão frequentemente ligados a falhas de projeto do equipamento, como parâmetros inadequados do parafuso ou força de fixação insuficiente. Esses problemas podem causar aprisionamento de ar, levando a defeitos como bolhas no produto final. A calibração adequada do equipamento é fundamental para minimizar esses defeitos.

O impacto do design do parafuso

O desenho do parafuso 5 dentro de uma máquina de moldagem por injeção é fundamental para garantir a plastificação e mistura adequadas das matérias-primas. Um parafuso mal projetado pode não derreter adequadamente o plástico, fazendo com que o ar fique preso e formando bolhas. Por exemplo, plásticos com altos aditivos requerem parafusos com taxas de compressão específicas para evitar fusão irregular.

- Taxa de compressão : afeta a força com que o plástico é comprimido, influenciando a uniformidade do fundido.

- Proporção de aspecto : determina a capacidade da rosca de misturar e transmitir o plástico de maneira eficaz.

Uma rosca bem projetada garantirá uma fusão homogênea, reduzindo o risco de aprisionamento de ar.

Força de fixação e integridade do molde

Uma força de fixação 6 insuficiente pode causar defeitos no molde. Durante o processo de injeção, se a força de fixação não for forte o suficiente, o molde pode abrir ligeiramente, permitindo que o ar fique preso na cavidade. Isto é particularmente problemático para moldes grandes ou complexos.

- Abaulamento do Molde : Ocorre quando a fixação é inadequada, levando à má qualidade da peça.

- Alta pressão de injeção : Requer fixação robusta para manter a integridade do molde.

Garantir força de fixação suficiente alinha perfeitamente as metades do molde, evitando bolsas de ar e defeitos associados.

Eficiência do sistema de exaustão

A eficiência do sistema de exaustão do molde pode afetar significativamente a formação de defeitos. Canais de exaustão mal projetados ou bloqueados significam que o ar não consegue escapar da cavidade do molde de forma eficiente, levando à formação de bolhas.

- Ranhuras e furos de exaustão : Necessitam de posicionamento preciso para facilitar a fuga de ar em pontos estratégicos.

- Manutenção : A limpeza e inspeção regulares dos sistemas de exaustão evitam bloqueios que causam defeitos.

Ao otimizar esses aspectos do projeto do equipamento, os fabricantes podem reduzir bastante a incidência de bolhas de ar e outros defeitos de moldagem por injeção.

O design do parafuso afeta a formação de bolhas de ar.Verdadeiro

O design adequado do parafuso garante o derretimento uniforme do plástico, reduzindo a retenção de ar.

A força de fixação inadequada impede a integridade do molde.Verdadeiro

Força de fixação insuficiente permite que os moldes se abram, prendendo o ar em seu interior.

Que medidas preventivas podem ser tomadas para evitar bolhas de ar?

Evitar bolhas de ar na moldagem por injeção é crucial para a produção de peças plásticas de alta qualidade. Ao focar na preparação de materiais, otimização de processos e manutenção de equipamentos, os fabricantes podem reduzir significativamente a ocorrência desses defeitos.

Para evitar bolhas de ar na moldagem por injeção, certifique-se de que os materiais estejam devidamente secos, otimize a velocidade e a pressão da injeção, mantenha as temperaturas precisas do molde e inspecione regularmente o equipamento. Estas medidas podem melhorar drasticamente a qualidade dos produtos moldados, minimizando a formação de bolhas.

Preparação de Materiais

A primeira linha de defesa contra bolhas de ar começa pelos materiais. Garantir que as matérias-primas estejam bem preparadas pode mitigar significativamente o risco de formação de bolhas.

- Secagem de matérias-primas: Plásticos propensos à absorção de umidade, como poliamida ( PA ) e policarbonato ( PC ), devem ser bem secos antes do uso. Investir em um sistema de secagem confiável pode ajudar a manter condições consistentes do material.

- Controle de Voláteis: Monitore e gerencie regularmente o conteúdo volátil nos materiais. Use aditivos ou auxiliares de processamento que possam reduzir a formação de gases durante a fusão.

Otimização de Processos

O próprio processo de moldagem por injeção oferece vários caminhos para evitar bolhas de ar:

- Ajustando a velocidade de injeção: Module a velocidade de injeção para permitir o enchimento adequado do molde sem reter ar. Velocidades mais lentas podem facilitar uma melhor evacuação do ar, especialmente para peças com paredes finas.

- Ajustando a pressão de injeção ideal: Use pressão de injeção suficiente para compactar totalmente o fundido. Adaptar as configurações de pressão com base na geometria e espessura da peça pode garantir a expulsão completa do ar.

| Etapa do processo | Ação recomendada |

|---|---|

| Velocidade de injeção | Ajuste para evitar o preenchimento rápido da cavidade |

| Pressão de injeção | Defina um valor mais alto para peças complexas ou com paredes espessas |

| Tempo de espera | Estender para peças grandes ou irregulares |

Manutenção de Moldes e Equipamentos

Garantir que o molde e o equipamento estejam em perfeitas condições é essencial:

-

Controle de temperatura: Mantenha temperaturas precisas do molde. Isso pode evitar a cavitação e garantir um resfriamento uniforme. Utilize unidades de controle de temperatura para estabilizar as condições.

-

Projeto de exaustão eficaz: Inspecione e limpe regularmente as aberturas de ventilação do molde para garantir uma evacuação de ar eficaz. Projete moldes com ranhuras e furos de exaustão apropriados.

-

Verificações do equipamento: A manutenção regular da máquina de moldagem por injeção, incluindo o design do parafuso e a força de fixação, pode evitar problemas operacionais que levam ao aparecimento de bolhas. Certifique-se de que todas as configurações estejam otimizadas para os materiais específicos e requisitos do produto.

Ao abordar sistematicamente estas áreas, os fabricantes podem reduzir significativamente a ocorrência de bolhas de ar nos seus produtos. Isso não apenas melhora a qualidade do produto, mas também melhora a eficiência geral da produção.

A secagem das matérias-primas reduz as bolhas de ar na moldagem.Verdadeiro

Materiais adequadamente secos evitam a formação de bolhas relacionadas à umidade.

Uma pressão de injeção mais alta aumenta a formação de bolhas de ar.Falso

Os compactos de alta pressão derretem, reduzindo o ar preso e as bolhas.

Conclusão

Para mitigar bolhas de ar na moldagem por injeção, concentre-se na secagem dos materiais, na otimização dos parâmetros de injeção e na garantia da manutenção adequada do equipamento. Essas etapas melhorarão a qualidade do produto e a eficiência da fabricação.

-

Aprenda sobre os fatores materiais que influenciam a qualidade da moldagem por injeção.: 5 fatores que afetam a qualidade da moldagem por injeção · Design do molde · Espessura das paredes do produto · Presença do corredor · Acabamento superficial · Matérias-primas. ↩

-

Descubra técnicas eficientes para melhorar a ventilação do molde e reduzir o aprisionamento de ar.: Válvulas de ventilação alternativas podem ajudar a superar as limitações de ventilação padrão do molde e melhorar o desempenho do molde. ↩

-

Aprenda como a viscosidade do material influencia o fluxo e a formação de defeitos em moldes.: Materiais de baixa viscosidade fluem de forma fina e rápida, enquanto materiais de alta viscosidade fluem de forma espessa e lenta. Por exemplo, o náilon flui… ↩

-

Encontre estratégias para ajustar a velocidade de injeção para obter melhores resultados de moldagem.: Velocidade de injeção: A taxa na qual o plástico fundido é injetado no molde afeta o padrão de enchimento, a densidade da peça e a qualidade geral. ↩

-

Entenda como o design do parafuso afeta o derretimento do plástico e a formação de defeitos.: Os parafusos permitem que esses fluidos fluam de maneira mais suave, exercendo a força necessária por mais tempo do que um pistão. Voto positivo ↩

-

Saiba por que a força de fixação adequada é fundamental para a integridade do molde.: Bem, aplicar muita força de fixação na moldagem por injeção leva a uma série de problemas. Muita pressão leva a defeitos no acabamento ... ↩