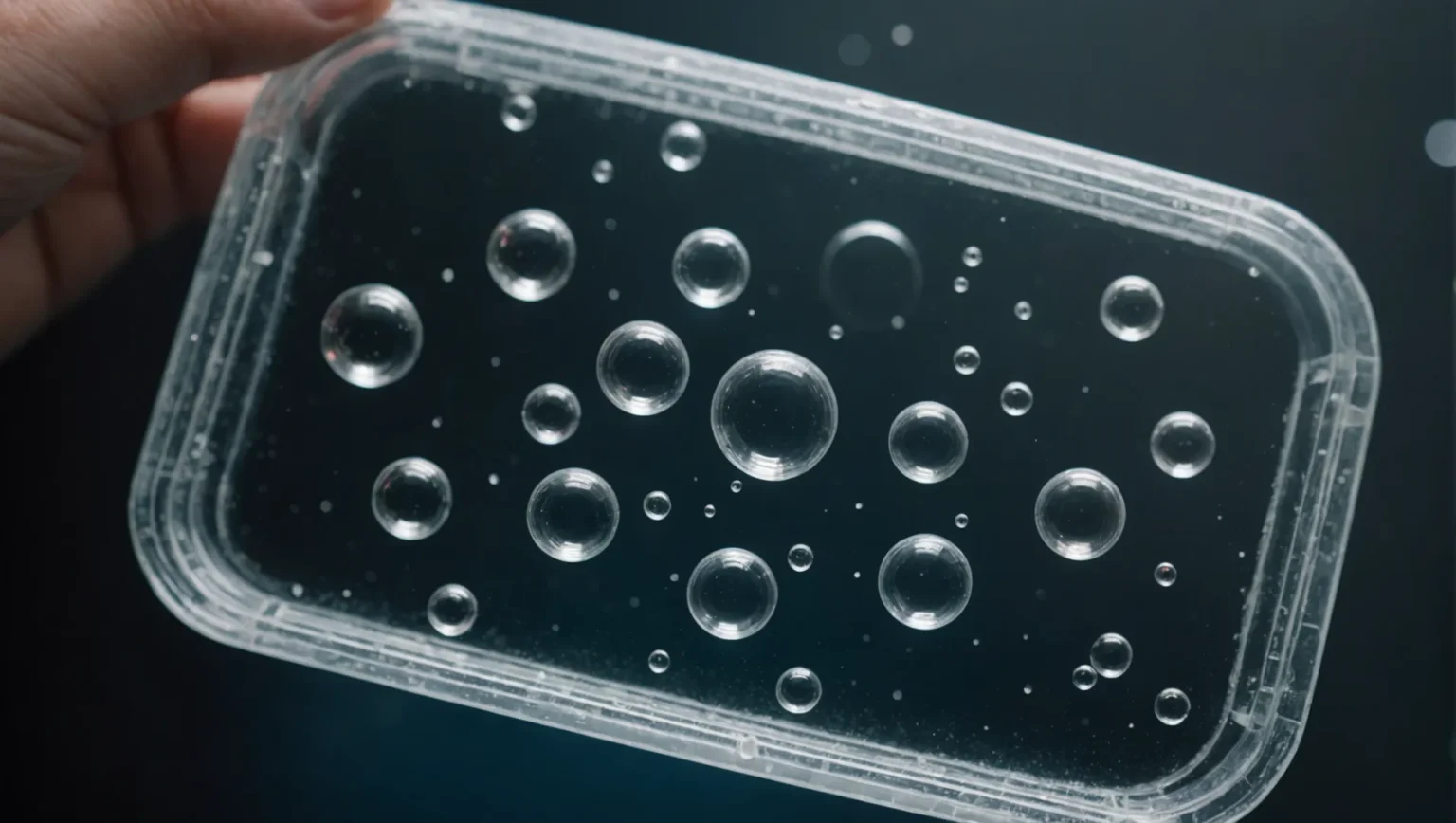

Les bulles d'air dans le moulage par injection peuvent être un cauchemar pour les fabricants, car elles affectent la qualité et l'intégrité des pièces en plastique. Comprendre leurs causes est essentiel pour améliorer l’efficacité de la production.

Les bulles d'air dans le moulage par injection sont principalement causées par une humidité excessive dans les matières premières, une mauvaise fluidité du plastique, une vitesse d'injection rapide, une basse pression et des réglages inappropriés de l'équipement. Résoudre ces problèmes peut améliorer considérablement la qualité des produits moulés.

Bien que comprendre ces causes constitue une première étape importante, traiter efficacement chacune d’entre elles nécessite une analyse plus approfondie des spécificités des matériaux, des processus et des équipements impliqués dans le moulage par injection. Explorons comment chaque facteur contribue à la formation de bulles d'air et découvrons des solutions concrètes.

Une humidité excessive dans les matières premières provoque des bulles d'air.Vrai

L'humidité présente dans les matériaux se vaporise pendant le moulage, formant des bulles.

- 1. Comment les matières premières affectent-elles la formation de bulles ?

- 2. Quel rôle joue la vitesse d’injection dans la génération de bulles d’air ?

- 3. Comment la conception des équipements peut-elle conduire à des défauts ?

- 4. Quelles mesures préventives peuvent être prises pour éviter les bulles d’air ?

- 5. Conclusion

Comment les matières premières affectent-elles la formation de bulles ?

Comprendre comment les matières premières contribuent à la formation de bulles dans le moulage par injection est crucial pour le contrôle qualité.

Les matières premières peuvent affecter la formation de bulles en raison de l’absorption d’humidité et des composants volatils. Les matériaux comme le polyamide et le polycarbonate, s'ils ne sont pas suffisamment séchés, introduisent de l'humidité qui se transforme en gaz pendant le moulage, formant des bulles. De plus, une mauvaise fluidité du plastique entraîne un écoulement irrégulier et une encapsulation de l’air, augmentant ainsi l’apparition de bulles.

Humidité et substances volatiles : les coupables silencieux

Dans le monde du moulage par injection 1 , les matières premières jouent un rôle central dans la détermination de la qualité du produit final. Un problème majeur est l’humidité excessive ou les composants volatils présents dans ces matériaux. Les polymères comme le polyamide ( PA ) et le polycarbonate ( PC ) sont connus pour leurs taux d'absorption d'eau élevés. Si ces matériaux ne sont pas complètement séchés avant le processus de moulage, l'humidité absorbée se vaporisera sous les températures élevées utilisées lors du moulage. Cette vaporisation entraîne des poches de gaz qui se manifestent sous forme de bulles dans le produit final.

Par exemple, considérons un scénario dans lequel le polycarbonate est stocké dans un environnement humide avant utilisation. Lors du chauffage, l'humidité absorbée se transforme en vapeur, entraînant la formation de bulles dans la masse fondue. Ce problème met en évidence la nécessité de conditions de stockage strictes et de séchage avant traitement.

Fluidité et dynamique des flux

Un autre facteur critique affectant la formation de bulles est la fluidité du plastique. Les matériaux à haute viscosité ou ceux traités à des températures plus basses présentent une fluidité réduite. Cette réduction provoque des modèles d'écoulement inégaux, conduisant à des turbulences localisées ou à des courants de Foucault dans la cavité du moule.

Imaginez injecter du plastique à haute viscosité dans un moule complexe. Alors que le matériau a du mal à remplir uniformément des sections complexes, il emprisonne l’air dans certaines zones, formant des bulles. Ce scénario souligne l’importance de sélectionner les matériaux appropriés et d’ajuster les paramètres de traitement pour améliorer les caractéristiques d’écoulement.

Influence de la sélection des matériaux sur le flux

Lors du choix des matières premières pour le moulage par injection, il est essentiel de tenir compte de leurs propriétés d’écoulement. Le tableau ci-dessous illustre comment différents matériaux réagissent à des températures variables et à leurs niveaux de fluidité typiques :

| Matériel | Plage de température (°C) | Niveau de fluidité |

|---|---|---|

| Polyamide ( PA ) | 220-280 | Modéré |

| Polycarbonate | 230-300 | Modéré |

| Polyéthylène | 180-240 | Haut |

| Polystyrène | 190-250 | Haut |

La sélection de matériaux à haute fluidité peut minimiser le risque d'emprisonnement d'air pendant le processus de moulage. Cependant, il est également crucial d'équilibrer d'autres propriétés telles que la résistance mécanique et la stabilité thermique.

Solutions pratiques pour réduire les bulles

Pour atténuer la formation de bulles dues à des problèmes de matières premières, plusieurs stratégies peuvent être utilisées :

- Pré-séchage : mise en œuvre de procédures de séchage approfondies pour les matériaux sensibles à l'humidité comme le PA et le PC avant le traitement.

- Sélection des matériaux : choisir des polymères dotés d'une fluidité intrinsèquement meilleure ou modifier les températures de processus pour améliorer l'écoulement.

- Contrôle environnemental : stockage des matières premières dans des environnements contrôlés pour éviter l’absorption d’humidité.

En se concentrant sur ces stratégies, les fabricants peuvent réduire considérablement l’incidence des bulles, améliorant ainsi la qualité des produits et réduisant les déchets.

Le polyamide absorbe l'humidité, provoquant des bulles dans le moulage.Vrai

La forte absorption d'eau du polyamide entraîne une vaporisation et la formation de bulles.

Les matériaux à haute fluidité augmentent l'apparition de bulles dans les moules.FAUX

La fluidité élevée réduit le piégeage de l'air, diminuant ainsi la formation de bulles.

Quel rôle joue la vitesse d’injection dans la génération de bulles d’air ?

La vitesse d’injection est un facteur critique dans le processus de moulage, influençant la formation de bulles d’air. Comprendre son rôle peut aider à optimiser la qualité des produits.

La vitesse d'injection affecte la génération de bulles d'air en influençant la manière dont la matière fondue remplit la cavité du moule. Des vitesses trop rapides ou trop lentes peuvent emprisonner de l’air, entraînant la formation de bulles. Un réglage approprié de la vitesse peut minimiser les défauts.

L'impact d'une vitesse d'injection élevée

Une vitesse d'injection élevée est souvent utilisée pour remplir rapidement les moules, en particulier pour les produits à paroi mince. Cependant, ce remplissage rapide peut conduire à un emprisonnement d'air dans la matière fondue, entraînant la formation de bulles. Lorsque la vitesse d’injection est trop rapide, la matière s’engouffre dans la cavité du moule, emprisonnant des poches d’air qui ne parviennent pas à s’échapper avant la solidification.

Exemple de scénario : lors du moulage par injection à grande vitesse de composants à paroi mince, le processus de remplissage rapide ne laisse pas suffisamment de temps pour l'évacuation de l'air, ce qui provoque des bulles. Ceci est particulièrement problématique lors de la production de pièces nécessitant de la transparence ou une finition impeccable.

Équilibrer la vitesse avec la conception du moule

La conception du moule, y compris les systèmes de ventilation, joue un rôle crucial dans sa capacité à s'adapter à différentes vitesses d'injection. Une ventilation adéquate aide à libérer efficacement l’air emprisonné. Cependant, même avec un moule bien conçu, une vitesse excessive peut surcharger le système.

Exemple d'analyse : lorsque les moules disposent d'aérations insuffisantes ou de systèmes d'échappement mal conçus, l'augmentation de la vitesse d'injection aggrave le problème en emprisonnant plus d'air que ce qui peut être évacué efficacement.

Pour explorer des stratégies efficaces de ventilation des moisissures, consultez les techniques de ventilation des moisissures 2 .

Influence des propriétés des matériaux

Les propriétés des matériaux, telles que la viscosité, interagissent également avec la vitesse d'injection pour influencer la formation de bulles. Les matériaux à haute viscosité sont moins tolérants à des vitesses élevées car ils ne s'écoulent pas aussi facilement, ce qui augmente la probabilité d'encapsuler de l'air.

Conseil d'expert : pour les matériaux peu fluides, envisagez de réduire la vitesse d'injection pour améliorer la cohérence du débit et minimiser la formation de bulles.

Pour des informations détaillées sur la sélection des matériaux et l'impact sur la fluidité, voir Viscosité et débit des matériaux 3 .

Optimiser la vitesse d’injection : une considération clé

Trouver la vitesse d'injection optimale nécessite d'équilibrer plusieurs facteurs : les caractéristiques des matériaux, la conception du moule et les attributs souhaités du produit. L'ajustement de ces variables permet de minimiser les défauts tels que les bulles tout en maintenant l'efficacité de la production.

Une vitesse d'injection bien ajustée améliore non seulement la qualité du produit, mais réduit également les déchets et les efforts de reprise. Pour des réglages spécifiques et des techniques d'optimisation, se référer à Optimisation de la vitesse d'injection 4 .

Une vitesse d'injection élevée peut emprisonner de l'air et provoquer des bulles.Vrai

Un remplissage rapide ne permet pas à l'air de s'échapper, ce qui entraîne un piégeage.

Une bonne conception du moule élimine le besoin d’ajustements de vitesse.FAUX

Même avec une bonne conception, une vitesse excessive peut toujours emprisonner de l’air.

Comment la conception des équipements peut-elle conduire à des défauts ?

La conception des équipements de moulage par injection joue un rôle crucial dans la qualité des produits moulés. Un équipement mal conçu peut entraîner divers défauts, notamment des bulles d’air, qui compromettent l’intégrité du produit.

Les défauts du moulage par injection sont souvent liés à des défauts de conception des équipements, tels que des paramètres de vis inadéquats ou une force de serrage insuffisante. Ces problèmes peuvent provoquer un emprisonnement d’air, entraînant des défauts tels que des bulles dans le produit final. Un bon calibrage de l’équipement est essentiel pour minimiser ces défauts.

L'impact de la conception des vis

La conception des vis 5 dans une machine de moulage par injection est primordiale pour garantir une plastification et un mélange corrects des matières premières. Une vis mal conçue peut ne pas faire fondre correctement le plastique, ce qui entraînera le piégeage de l'air et la formation de bulles. Par exemple, les plastiques riches en additifs nécessitent des vis avec des taux de compression spécifiques pour éviter une fusion inégale.

- Taux de compression : affecte la façon dont le plastique est comprimé, influençant ainsi l'uniformité de la fusion.

- Rapport d'aspect : Détermine la capacité de la vis à mélanger et à transporter efficacement le plastique.

Une vis bien conçue assurera une fusion homogène, réduisant ainsi le risque d’emprisonnement d’air.

Force de serrage et intégrité du moule

Une force de serrage insuffisante 6 peut entraîner des défauts du moule. Pendant le processus d'injection, si la force de serrage n'est pas suffisamment forte, le moule peut s'ouvrir légèrement, permettant à l'air d'être emprisonné dans la cavité. Ceci est particulièrement problématique pour les moules grands ou complexes.

- Renflement du moule : se produit lorsque le serrage est inadéquat, entraînant une mauvaise qualité de la pièce.

- Pression d'injection élevée : nécessite un serrage robuste pour maintenir l'intégrité du moule.

En garantissant une force de serrage suffisante, les moitiés du moule sont parfaitement alignées, évitant ainsi les poches d'air et les défauts associés.

Efficacité du système d'échappement

L'efficacité du système d'échappement du moule peut affecter de manière significative la formation de défauts. Des canaux d'échappement mal conçus ou bloqués signifient que l'air ne peut pas s'échapper efficacement de la cavité du moule, ce qui entraîne la formation de bulles.

- Rainures et trous d'échappement : nécessitent un placement précis pour faciliter l'évacuation de l'air aux points stratégiques.

- Entretien : Un nettoyage et une inspection réguliers des systèmes d'échappement évitent les blocages à l'origine de défauts.

En optimisant ces aspects de la conception des équipements, les fabricants peuvent réduire considérablement l’incidence des bulles d’air et autres défauts de moulage par injection.

La conception des vis affecte la formation de bulles d'air.Vrai

La conception appropriée des vis garantit une fusion uniforme du plastique, réduisant ainsi le piégeage de l'air.

Une force de serrage inadéquate empêche l’intégrité du moule.Vrai

Une force de serrage insuffisante permet aux moules de s’ouvrir, emprisonnant l’air à l’intérieur.

Quelles mesures préventives peuvent être prises pour éviter les bulles d’air ?

La prévention des bulles d'air dans le moulage par injection est cruciale pour produire des pièces en plastique de haute qualité. En se concentrant sur la préparation des matériaux, l’optimisation des processus et la maintenance des équipements, les fabricants peuvent réduire considérablement l’apparition de ces défauts.

Pour éviter les bulles d'air dans le moulage par injection, assurez-vous que les matériaux sont correctement séchés, optimisez la vitesse et la pression d'injection, maintenez des températures de moule précises et inspectez régulièrement l'équipement. Ces mesures peuvent considérablement améliorer la qualité des produits moulés en minimisant la formation de bulles.

Préparation du matériel

La première ligne de défense contre les bulles d’air commence par les matériaux. S’assurer que les matières premières sont bien préparées peut atténuer considérablement le risque de formation de bulles.

- Séchage des matières premières : Les plastiques sujets à l'absorption d'humidité, tels que le polyamide ( PA ) et le polycarbonate ( PC ), doivent être soigneusement séchés avant utilisation. Investir dans un système de séchage fiable peut aider à maintenir des conditions matérielles constantes.

- Contrôle des substances volatiles : Surveillez et gérez régulièrement le contenu volatil des matériaux. Utilisez des additifs ou des auxiliaires technologiques qui peuvent réduire la formation de gaz pendant la fusion.

Optimisation des processus

Le processus de moulage par injection lui-même offre plusieurs possibilités pour éviter les bulles d'air :

- Réglage de la vitesse d'injection : modulez la vitesse d'injection pour permettre un remplissage adéquat du moule sans piéger d'air. Des vitesses plus lentes peuvent faciliter une meilleure évacuation de l’air, en particulier pour les pièces à parois minces.

- Réglage de la pression d'injection optimale : utilisez une pression d'injection suffisante pour compacter complètement la matière fondue. L'adaptation des paramètres de pression en fonction de la géométrie et de l'épaisseur de la pièce peut garantir une expulsion complète de l'air.

| Étape du processus | Action recommandée |

|---|---|

| Vitesse d'injection | Ajuster pour éviter un remplissage rapide de la cavité |

| Pression d'injection | Réglez plus haut pour les pièces complexes ou à parois épaisses |

| Temps de maintien | Extension pour les pièces grandes ou inégales |

Entretien des moules et des équipements

S’assurer que le moule et les équipements sont en parfait état est essentiel :

-

Contrôle de la température : Maintenez des températures de moule précises. Cela peut empêcher la cavitation et assurer un refroidissement uniforme. Utilisez des unités de contrôle de température pour stabiliser les conditions.

-

Conception d'échappement efficace : inspectez et nettoyez régulièrement les évents du moule pour garantir une évacuation efficace de l'air. Concevoir des moules avec des rainures et des trous d'échappement appropriés.

-

Vérifications de l'équipement : un entretien régulier de la machine de moulage par injection, y compris la conception des vis et la force de serrage, peut éviter les problèmes opérationnels entraînant la formation de bulles. Assurez-vous que tous les paramètres sont optimisés pour les matériaux spécifiques et les exigences du produit.

En abordant systématiquement ces domaines, les fabricants peuvent réduire considérablement l'apparition de bulles d'air dans leurs produits. Cela améliore non seulement la qualité du produit, mais améliore également l’efficacité globale de la production.

Le séchage des matières premières réduit les bulles d'air lors du moulage.Vrai

Les matériaux correctement séchés empêchent la formation de bulles liées à l'humidité.

Une pression d'injection plus élevée augmente la formation de bulles d'air.FAUX

Les compacts à pression plus élevée fondent, réduisant ainsi l'air emprisonné et les bulles.

Conclusion

Pour atténuer les bulles d'air dans le moulage par injection, concentrez-vous sur le séchage des matériaux, l'optimisation des paramètres d'injection et la maintenance appropriée des équipements. Ces étapes amélioreront la qualité des produits et l’efficacité de la fabrication.

-

Découvrez les facteurs matériels qui influencent la qualité du moulage par injection. : 5 facteurs qui affectent la qualité du moulage par injection · Conception du moule · Épaisseur des parois du produit · Présence des coureurs · Finition de surface · Matières premières. ↩

-

Découvrez des techniques efficaces pour améliorer la ventilation des moules et réduire l'emprisonnement d'air. : Des vannes de ventilation alternatives peuvent aider à surmonter les limitations standard de ventilation des moules et à améliorer les performances du moule. ↩

-

Découvrez comment la viscosité des matériaux influence l'écoulement et la formation de défauts dans les moules. : Les matériaux à faible viscosité s'écoulent finement et rapidement, tandis que les matériaux à haute viscosité s'écoulent de manière épaisse et lente. Par exemple, le nylon coule… ↩

-

Trouvez des stratégies pour ajuster la vitesse d'injection afin d'améliorer les résultats de moulage. : Vitesse d'injection : la vitesse à laquelle le plastique fondu est injecté dans le moule affecte le motif de remplissage, la densité de la pièce et la qualité globale. ↩

-

Comprenez comment la conception des vis affecte la fusion du plastique et la formation de défauts. : Les vis permettent à ces fluides de s'écouler plus facilement en exerçant la force requise sur une période plus longue qu'un piston. Vote positif ↩

-

Découvrez pourquoi une force de serrage adéquate est essentielle à l'intégrité du moule. : Eh bien, appliquer une force de serrage trop importante dans le moulage par injection entraîne de nombreux problèmes. Trop de pression entraîne des défauts sur le fini… ↩