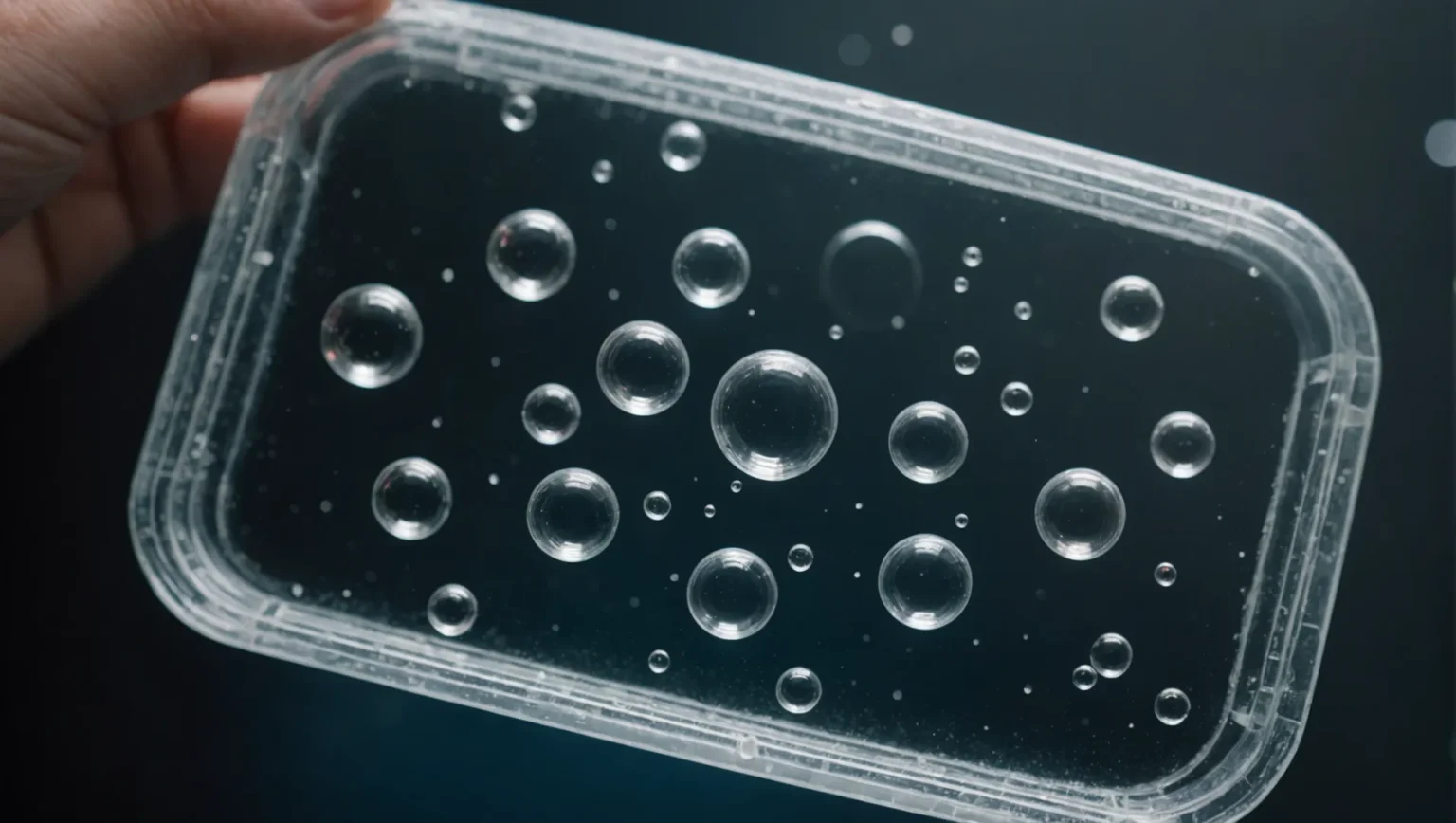

Las burbujas de aire en el moldeo por inyección pueden ser una pesadilla para los fabricantes y afectan la calidad y la integridad de las piezas de plástico. Comprender sus causas es esencial para mejorar la eficiencia de la producción.

Las burbujas de aire en el moldeo por inyección son causadas principalmente por humedad excesiva en las materias primas, fluidez plástica deficiente, velocidad de inyección rápida, baja presión y configuración inadecuada del equipo. Abordar estos problemas puede mejorar significativamente la calidad de los productos moldeados.

Si bien comprender estas causas es un primer paso importante, abordar cada una de ellas de manera efectiva requiere una inmersión más profunda en los detalles de los materiales, procesos y equipos involucrados en el moldeo por inyección. Exploremos cómo cada factor contribuye a la formación de burbujas de aire y descubramos soluciones viables.

El exceso de humedad en las materias primas provoca burbujas de aire.Verdadero

La humedad de los materiales se vaporiza durante el moldeo y forma burbujas.

¿Cómo afectan las materias primas a la formación de burbujas?

Comprender cómo las materias primas contribuyen a la formación de burbujas en el moldeo por inyección es crucial para el control de calidad.

Las materias primas pueden afectar la formación de burbujas debido a la absorción de humedad y los componentes volátiles. Materiales como la poliamida y el policarbonato, si no se secan adecuadamente, introducen humedad que se convierte en gas durante el moldeo y forma burbujas. Además, una fluidez plástica deficiente provoca un flujo desigual y una encapsulación del aire, lo que aumenta la aparición de burbujas.

Humedad y volátiles: los culpables silenciosos

En el mundo del moldeo por inyección 1 , las materias primas desempeñan un papel fundamental a la hora de determinar la calidad del producto final. Un problema importante es la humedad excesiva o los componentes volátiles presentes en estos materiales. Los polímeros como la poliamida ( PA ) y el policarbonato ( PC ) son conocidos por sus altas tasas de absorción de agua. Si estos materiales no se secan completamente antes del proceso de moldeo, la humedad absorbida se vaporizará bajo las altas temperaturas utilizadas en el moldeo. Esta vaporización da como resultado bolsas de gas, que se manifiestan como burbujas en el producto final.

Por ejemplo, considere un escenario en el que el policarbonato se almacena en un ambiente húmedo antes de su uso. Al calentarse, la humedad absorbida se convierte en vapor, lo que provoca la formación de burbujas dentro de la masa fundida. Este problema resalta la necesidad de condiciones estrictas de almacenamiento y secado previo al procesamiento.

Fluidez y dinámica de flujo

Otro factor crítico que afecta la formación de burbujas es la fluidez del plástico. Los materiales de alta viscosidad o aquellos procesados a temperaturas más bajas presentan una fluidez reducida. Esta reducción provoca patrones de flujo desiguales, lo que genera turbulencias localizadas o corrientes parásitas dentro de la cavidad del molde.

Imagine inyectar plástico de alta viscosidad en un molde complejo. A medida que el material lucha por llenar secciones intrincadas de manera uniforme, atrapa aire en ciertas áreas, formando burbujas. Este escenario subraya la importancia de seleccionar materiales apropiados y ajustar los parámetros de procesamiento para mejorar las características del flujo.

Influencia de la selección de materiales en el flujo

Al elegir materias primas para el moldeo por inyección, es fundamental tener en cuenta sus propiedades de fluidez. La siguiente tabla ilustra cómo responden los diferentes materiales a temperaturas variables y sus niveles de fluidez típicos:

| Material | Rango de temperatura (°C) | Nivel de fluidez |

|---|---|---|

| Poliamida ( PA ) | 220-280 | Moderado |

| policarbonato | 230-300 | Moderado |

| Polietileno | 180-240 | Alto |

| Poliestireno | 190-250 | Alto |

La selección de materiales con alta fluidez puede minimizar el riesgo de que quede aire atrapado durante el proceso de moldeo. Sin embargo, también es crucial equilibrar otras propiedades como la resistencia mecánica y la estabilidad térmica.

Soluciones prácticas para reducir las burbujas

Para mitigar la formación de burbujas debido a problemas de materias primas, se pueden emplear varias estrategias:

- Presecado: implementar procedimientos de secado exhaustivos para materiales sensibles a la humedad como PA y PC antes del procesamiento.

- Selección de materiales: elegir polímeros con una fluidez inherentemente mejor o modificar las temperaturas del proceso para mejorar el flujo.

- Control Ambiental: Almacenar las materias primas en ambientes controlados para evitar la absorción de humedad.

Al centrarse en estas estrategias, los fabricantes pueden reducir significativamente la incidencia de burbujas, mejorando así la calidad del producto y reduciendo el desperdicio.

La poliamida absorbe la humedad, provocando burbujas en las molduras.Verdadero

La alta absorción de agua de la poliamida provoca vaporización y formación de burbujas.

Los materiales de alta fluidez aumentan la aparición de burbujas en los moldes.FALSO

La alta fluidez reduce el atrapamiento de aire, disminuyendo la formación de burbujas.

¿Qué papel juega la velocidad de inyección en la generación de burbujas de aire?

La velocidad de inyección es un factor crítico en el proceso de moldeo e influye en la formación de burbujas de aire. Comprender su función puede ayudar a optimizar la calidad del producto.

La velocidad de inyección afecta la generación de burbujas de aire al influir en cómo la masa fundida llena la cavidad del molde. Velocidades demasiado rápidas o demasiado lentas pueden atrapar aire y provocar la formación de burbujas. Ajustar la velocidad adecuadamente puede minimizar los defectos.

El impacto de la alta velocidad de inyección

A menudo se utiliza una alta velocidad de inyección para llenar rápidamente los moldes, especialmente para productos de paredes delgadas. Sin embargo, este llenado rápido puede provocar que quede aire atrapado dentro de la masa fundida, lo que da lugar a la formación de burbujas. Cuando la velocidad de inyección es demasiado rápida, el material se precipita hacia la cavidad del molde, atrapando bolsas de aire que no logran escapar antes de que se produzca la solidificación.

Escenario de ejemplo: en el moldeo por inyección de alta velocidad de componentes de paredes delgadas, el proceso de llenado rápido no permite el tiempo adecuado para la evacuación del aire, lo que genera burbujas. Esto es particularmente problemático cuando se producen piezas que requieren transparencia o un acabado impecable.

Equilibrio de velocidad con diseño de moldes

El diseño del molde, incluidos los sistemas de ventilación, juega un papel crucial en su capacidad para adaptarse a distintas velocidades de inyección. Una ventilación adecuada ayuda a liberar el aire atrapado de forma eficaz. Sin embargo, incluso con un molde bien diseñado, una velocidad excesiva puede abrumar al sistema.

Ejemplo de conocimiento: cuando los moldes tienen ventilaciones insuficientes o sistemas de escape mal diseñados, el aumento de la velocidad de inyección agrava el problema al atrapar más aire del que se puede ventilar de manera eficiente.

Para explorar estrategias efectivas de ventilación de moho, consulte las técnicas de ventilación de moho 2 .

Influencia de las propiedades del material

Las propiedades del material, como la viscosidad, también interactúan con la velocidad de inyección para influir en la formación de burbujas. Los materiales de alta viscosidad son menos tolerantes a altas velocidades ya que no fluyen tan suavemente, lo que aumenta la probabilidad de encapsular aire.

Consejo de experto: Para materiales con poca fluidez, considere reducir la velocidad de inyección para mejorar la consistencia del flujo y minimizar la formación de burbujas.

Para obtener información detallada sobre la selección de materiales y el impacto en la fluidez, consulte viscosidad y flujo del material 3 .

Optimización de la velocidad de inyección: una consideración clave

Encontrar la velocidad de inyección óptima requiere equilibrar varios factores: características del material, diseño del molde y atributos deseados del producto. Ajustar estas variables ayuda a minimizar defectos como burbujas mientras se mantiene la eficiencia de la producción.

Una velocidad de inyección bien ajustada no sólo mejora la calidad del producto sino que también reduce el desperdicio y los esfuerzos de retrabajo. Para ajustes específicos y técnicas de optimización, consulte optimización de la velocidad de inyección 4 .

La alta velocidad de inyección puede atrapar aire y provocar burbujas.Verdadero

El llenado rápido no permite que escape el aire, lo que provoca atrapamiento.

El diseño adecuado del molde elimina la necesidad de realizar ajustes de velocidad.FALSO

Incluso con un buen diseño, la velocidad excesiva aún puede atrapar aire.

¿Cómo puede el diseño de equipos provocar defectos?

El diseño de los equipos de moldeo por inyección juega un papel crucial en la calidad de los productos moldeados. Los equipos mal diseñados pueden provocar diversos defectos, incluidas burbujas de aire, que comprometen la integridad del producto.

Los defectos en el moldeo por inyección a menudo están relacionados con fallas en el diseño del equipo, como parámetros de tornillo inadecuados o una fuerza de sujeción insuficiente. Estos problemas pueden provocar que quede aire atrapado, lo que provoca defectos como burbujas en el producto final. La calibración adecuada del equipo es clave para minimizar estos defectos.

El impacto del diseño de tornillos

El diseño del tornillo 5 dentro de una máquina de moldeo por inyección es fundamental para garantizar una plastificación y mezcla adecuadas de las materias primas. Es posible que un tornillo mal diseñado no derrita adecuadamente el plástico, lo que provocará que el aire quede atrapado y se formen burbujas. Por ejemplo, los plásticos con muchos aditivos requieren tornillos con relaciones de compresión específicas para evitar una fusión desigual.

- Relación de compresión : afecta la fuerza con la que se comprime el plástico, lo que influye en la uniformidad de la masa fundida.

- Relación de aspecto : Determina la capacidad del tornillo para mezclar y transportar el plástico de manera efectiva.

Un tornillo bien diseñado asegurará una fusión homogénea, reduciendo el riesgo de atrapamiento de aire.

Fuerza de sujeción e integridad del molde

Una fuerza de sujeción insuficiente 6 puede provocar defectos en el molde. Durante el proceso de inyección, si la fuerza de sujeción no es lo suficientemente fuerte, el molde puede abrirse ligeramente, permitiendo que el aire quede atrapado en la cavidad. Esto es particularmente problemático para moldes grandes o complejos.

- Abultamiento del molde : ocurre cuando la sujeción es inadecuada, lo que genera una mala calidad de la pieza.

- Alta presión de inyección : Requiere una sujeción robusta para mantener la integridad del molde.

Al garantizar una fuerza de sujeción suficiente, las mitades del molde se alinean perfectamente, evitando bolsas de aire y defectos asociados.

Eficiencia del sistema de escape

La eficiencia del sistema de escape del molde puede afectar significativamente la formación de defectos. Los canales de escape mal diseñados o bloqueados significan que el aire no puede escapar de la cavidad del molde de manera eficiente, lo que lleva a la formación de burbujas.

- Ranuras y orificios de escape : necesitan una ubicación precisa para facilitar el escape de aire en puntos estratégicos.

- Mantenimiento : La limpieza e inspección periódicas de los sistemas de escape evitan obstrucciones que causan defectos.

Al optimizar estos aspectos del diseño de equipos, los fabricantes pueden reducir en gran medida la incidencia de burbujas de aire y otros defectos del moldeo por inyección.

El diseño del tornillo afecta la formación de burbujas de aire.Verdadero

El diseño adecuado del tornillo garantiza una fusión uniforme del plástico, lo que reduce la acumulación de aire.

Una fuerza de sujeción inadecuada impide la integridad del molde.Verdadero

Una fuerza de sujeción insuficiente permite que los moldes se abran, atrapando aire en su interior.

¿Qué medidas preventivas se pueden tomar para evitar las burbujas de aire?

Prevenir las burbujas de aire en el moldeo por inyección es crucial para producir piezas de plástico de alta calidad. Al centrarse en la preparación de materiales, la optimización de procesos y el mantenimiento de equipos, los fabricantes pueden reducir significativamente la aparición de estos defectos.

Para evitar burbujas de aire en el moldeo por inyección, asegúrese de que los materiales se sequen adecuadamente, optimice la velocidad y la presión de inyección, mantenga temperaturas precisas del molde e inspeccione periódicamente el equipo. Estas medidas pueden mejorar drásticamente la calidad de los productos moldeados al minimizar la formación de burbujas.

Preparación de materiales

La primera línea de defensa contra las burbujas de aire comienza con los materiales. Garantizar que las materias primas estén bien preparadas puede mitigar significativamente el riesgo de formación de burbujas.

- Secado de materias primas: Los plásticos propensos a la absorción de humedad, como la poliamida ( PA ) y el policarbonato ( PC ), deben secarse completamente antes de su uso. Invertir en un sistema de secado confiable puede ayudar a mantener condiciones consistentes del material.

- Control de volátiles: supervise y gestione periódicamente el contenido volátil de los materiales. Utilice aditivos o auxiliares de procesamiento que puedan reducir la formación de gas durante la fusión.

Optimización de procesos

El propio proceso de moldeo por inyección ofrece varias vías para prevenir las burbujas de aire:

- Ajuste de la velocidad de inyección: Module la velocidad de inyección para permitir un llenado adecuado del molde sin atrapar aire. Velocidades más lentas pueden facilitar una mejor evacuación del aire, especialmente para piezas de paredes delgadas.

- Configuración de la presión de inyección óptima: Utilice suficiente presión de inyección para compactar completamente la masa fundida. Adaptar los ajustes de presión en función de la geometría y el espesor de la pieza puede garantizar una expulsión completa del aire.

| Paso del proceso | Acción recomendada |

|---|---|

| Velocidad de inyección | Ajuste para evitar el llenado rápido de la cavidad |

| Presión de inyección | Ajuste más alto para piezas complejas o de paredes gruesas |

| Tiempo de espera | Extender para piezas grandes o desiguales |

Mantenimiento de moldes y equipos

Garantizar que el molde y el equipo estén en óptimas condiciones es fundamental:

-

Control de temperatura: Mantenga temperaturas precisas del molde. Esto puede prevenir la cavitación y garantizar un enfriamiento uniforme. Utilice unidades de control de temperatura para estabilizar las condiciones.

-

Diseño de escape eficaz: Inspeccione y limpie periódicamente las rejillas de ventilación del molde para garantizar una evacuación eficaz del aire. Diseñar moldes con ranuras y orificios de escape adecuados.

-

Verificaciones del equipo: el mantenimiento regular de la máquina de moldeo por inyección, incluido el diseño del tornillo y la fuerza de sujeción, puede evitar problemas operativos que provocan burbujas. Asegúrese de que todas las configuraciones estén optimizadas para los materiales específicos y los requisitos del producto.

Al abordar sistemáticamente estas áreas, los fabricantes pueden reducir significativamente la aparición de burbujas de aire en sus productos. Esto no sólo mejora la calidad del producto sino que también mejora la eficiencia general de la producción.

El secado de las materias primas reduce las burbujas de aire en las molduras.Verdadero

Los materiales adecuadamente secados evitan la formación de burbujas relacionadas con la humedad.

Una presión de inyección más alta aumenta la formación de burbujas de aire.FALSO

Los compactos a mayor presión se derriten, lo que reduce el aire atrapado y las burbujas.

Conclusión

Para mitigar las burbujas de aire en el moldeo por inyección, concéntrese en secar los materiales, optimizar los parámetros de inyección y garantizar el mantenimiento adecuado del equipo. Estos pasos mejorarán la calidad del producto y la eficiencia de fabricación.

-

Conozca los factores materiales que influyen en la calidad del moldeo por inyección: 5 factores que afectan la calidad del moldeo por inyección · Diseño del molde · Espesor de las paredes del producto · Presencia de corredores · Acabado superficial · Materias primas. ↩

-

Descubra técnicas eficientes para mejorar la ventilación del molde y reducir el aire atrapado. Las válvulas de ventilación alternativas pueden ayudar a superar las limitaciones de ventilación del molde estándar y mejorar el rendimiento del molde. ↩

-

Aprenda cómo la viscosidad del material influye en el flujo y la formación de defectos en los moldes: los materiales de baja viscosidad fluyen de forma fina y rápida, mientras que los materiales de alta viscosidad fluyen de forma espesa y lenta. Por ejemplo, el nailon fluye... ↩

-

Encuentre estrategias para ajustar la velocidad de inyección y obtener mejores resultados de moldeo. Velocidad de inyección: la velocidad a la que se inyecta el plástico fundido en el molde afecta el patrón de llenado, la densidad de la pieza y la calidad general. ↩

-

Comprenda cómo el diseño de los tornillos afecta la fusión del plástico y la formación de defectos. Los tornillos permiten que estos fluidos fluyan más suavemente al ejercer la fuerza requerida durante un tiempo más largo que un pistón. Votar a favor ↩

-

Descubra por qué una fuerza de sujeción adecuada es fundamental para la integridad del molde: Bueno, aplicar demasiada fuerza de sujeción en el moldeo por inyección genera una serie de problemas. Demasiada presión provoca defectos en el acabado... ↩