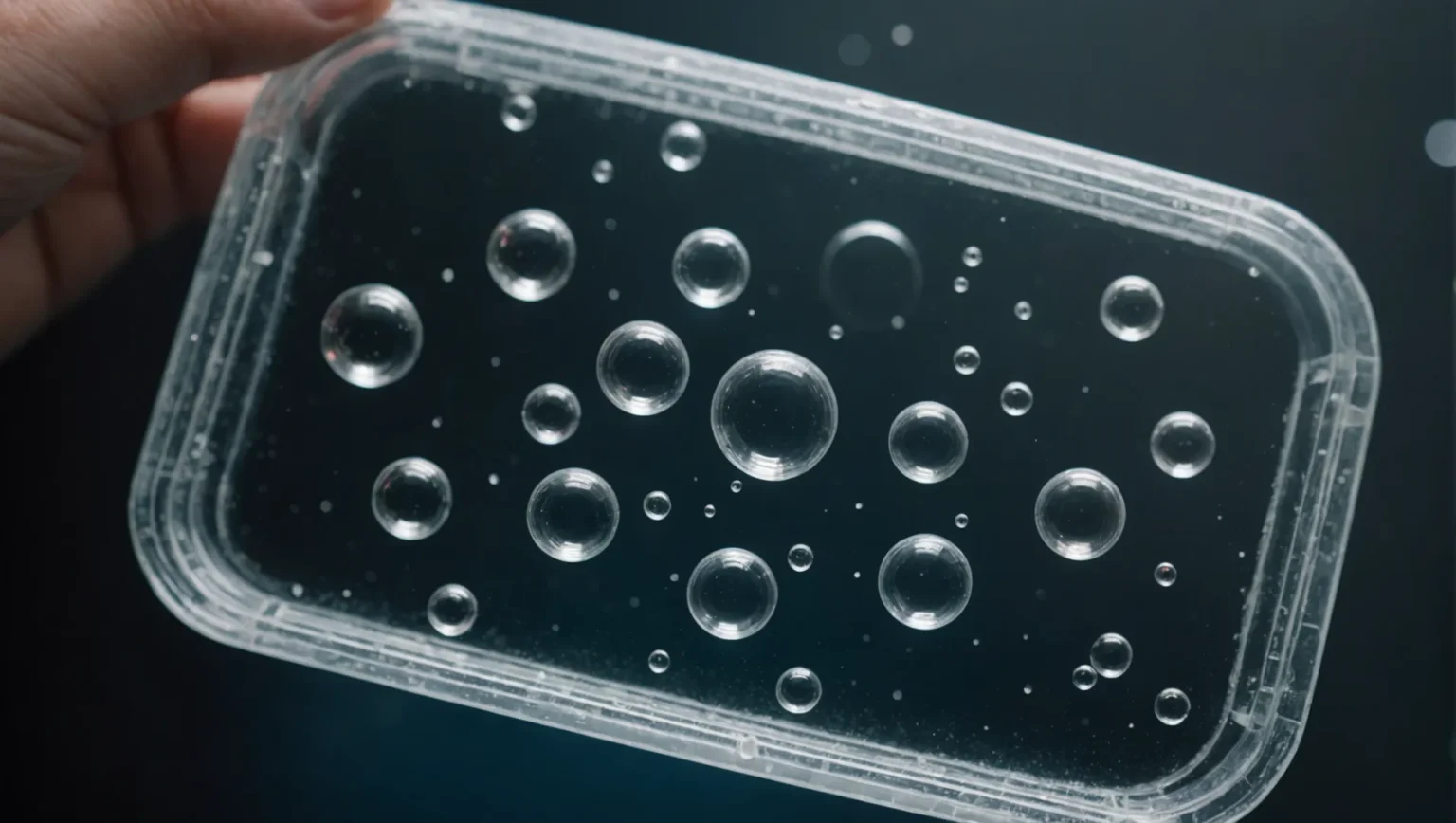

Luftblasen beim Spritzgießen können für Hersteller ein Albtraum sein und die Qualität und Integrität von Kunststoffteilen beeinträchtigen. Das Verständnis ihrer Ursachen ist für die Verbesserung der Produktionseffizienz von entscheidender Bedeutung.

Luftblasen beim Spritzgießen werden hauptsächlich durch übermäßige Feuchtigkeit in den Rohstoffen, schlechte Fließfähigkeit des Kunststoffs, hohe Einspritzgeschwindigkeit, niedrigen Druck und falsche Geräteeinstellungen verursacht. Die Lösung dieser Probleme kann die Qualität geformter Produkte erheblich verbessern.

Während das Verständnis dieser Ursachen ein wichtiger erster Schritt ist, erfordert die wirksame Bewältigung dieser Ursachen ein tieferes Eintauchen in die Besonderheiten der Materialien, Prozesse und Geräte, die beim Spritzgießen zum Einsatz kommen. Lassen Sie uns untersuchen, wie jeder Faktor zur Bildung von Luftblasen beiträgt, und umsetzbare Lösungen finden.

Übermäßige Feuchtigkeit in den Rohstoffen führt zur Bildung von Luftblasen.WAHR

Feuchtigkeit in Materialien verdampft beim Formen und bildet Blasen.

Wie beeinflussen Rohstoffe die Blasenbildung?

Für die Qualitätskontrolle ist es von entscheidender Bedeutung, zu verstehen, wie Rohstoffe zur Blasenbildung beim Spritzgießen beitragen.

Rohstoffe können durch Feuchtigkeitsaufnahme und flüchtige Bestandteile die Blasenbildung beeinflussen. Materialien wie Polyamid und Polycarbonat führen, wenn sie nicht ausreichend getrocknet werden, Feuchtigkeit ein, die sich beim Formen in Gas verwandelt und Blasen bildet. Darüber hinaus führt eine schlechte Fließfähigkeit des Kunststoffs zu einem ungleichmäßigen Fluss und zur Einkapselung von Luft, was das Auftreten von Blasen erhöht.

Feuchtigkeit und flüchtige Stoffe: Die stillen Übeltäter

In der Welt des Spritzgießens 1 spielen Rohstoffe eine entscheidende Rolle bei der Bestimmung der Qualität des Endprodukts. Ein Hauptproblem ist übermäßige Feuchtigkeit oder flüchtige Bestandteile in diesen Materialien. Polymere wie Polyamid ( PA ) und Polycarbonat ( PC ) sind für ihre hohe Wasseraufnahmefähigkeit bekannt. Wenn diese Materialien vor dem Formvorgang nicht gründlich getrocknet werden, verdampft die aufgenommene Feuchtigkeit unter den hohen Temperaturen, die beim Formen verwendet werden. Durch diese Verdampfung entstehen Gaseinschlüsse, die sich im Endprodukt als Blasen manifestieren.

Stellen Sie sich beispielsweise ein Szenario vor, in dem Polycarbonat vor der Verwendung in einer feuchten Umgebung gelagert wird. Beim Erhitzen verwandelt sich die aufgenommene Feuchtigkeit in Dampf, was zur Blasenbildung in der Schmelze führt. Dieses Problem macht deutlich, dass strenge Lagerbedingungen und eine Trocknung vor der Verarbeitung erforderlich sind.

Fluidität und Strömungsdynamik

Ein weiterer entscheidender Faktor für die Blasenbildung ist die Fließfähigkeit des Kunststoffs. Hochviskose Materialien oder solche, die bei niedrigeren Temperaturen verarbeitet werden, weisen eine verminderte Fließfähigkeit auf. Diese Reduzierung führt zu ungleichmäßigen Strömungsmustern, was zu lokalen Turbulenzen oder Wirbelströmen innerhalb des Formhohlraums führt.

Stellen Sie sich vor, Sie spritzen hochviskosen Kunststoff in eine komplexe Form. Da das Material Schwierigkeiten hat, komplizierte Abschnitte gleichmäßig zu füllen, schließt es an bestimmten Stellen Luft ein und bildet Blasen. Dieses Szenario unterstreicht die Bedeutung der Auswahl geeigneter Materialien und der Anpassung der Verarbeitungsparameter zur Verbesserung der Fließeigenschaften.

Einfluss der Materialauswahl auf den Durchfluss

Bei der Auswahl der Rohstoffe für den Spritzguss ist die Berücksichtigung ihrer Fließeigenschaften von entscheidender Bedeutung. Die folgende Tabelle zeigt, wie verschiedene Materialien auf unterschiedliche Temperaturen reagieren und welche typischen Fließfähigkeitsgrade sie aufweisen:

| Material | Temperaturbereich (°C) | Flüssigkeitsniveau |

|---|---|---|

| Polyamid ( PA ) | 220-280 | Mäßig |

| Polycarbonat | 230-300 | Mäßig |

| Polyethylen | 180-240 | Hoch |

| Polystyrol | 190-250 | Hoch |

Durch die Auswahl von Materialien mit hoher Fließfähigkeit kann das Risiko von Lufteinschlüssen während des Formprozesses minimiert werden. Es ist jedoch auch wichtig, andere Eigenschaften wie mechanische Festigkeit und thermische Stabilität in Einklang zu bringen.

Praktische Lösungen zur Blasenreduzierung

Um die Blasenbildung aufgrund von Rohstoffproblemen zu verringern, können verschiedene Strategien eingesetzt werden:

- Vortrocknung: Durchführung gründlicher Trocknungsverfahren für feuchtigkeitsempfindliche Materialien wie PA und PC vor der Verarbeitung.

- Materialauswahl: Auswahl von Polymeren mit von Natur aus besserer Fließfähigkeit oder Änderung der Prozesstemperaturen zur Verbesserung des Fließvermögens.

- Umweltkontrolle: Lagerung von Rohstoffen in kontrollierten Umgebungen, um die Aufnahme von Feuchtigkeit zu verhindern.

Durch die Konzentration auf diese Strategien können Hersteller das Auftreten von Blasen erheblich reduzieren und so die Produktqualität verbessern und Abfall reduzieren.

Polyamid nimmt Feuchtigkeit auf und verursacht beim Formen Blasen.WAHR

Die hohe Wasseraufnahme von Polyamid führt zu Verdampfung und Blasenbildung.

Materialien mit hoher Fließfähigkeit erhöhen das Auftreten von Blasen in Formen.FALSCH

Hohe Fließfähigkeit reduziert Lufteinschlüsse und verringert die Blasenbildung.

Welche Rolle spielt die Einspritzgeschwindigkeit bei der Luftblasenbildung?

Die Einspritzgeschwindigkeit ist ein entscheidender Faktor im Formprozess und beeinflusst die Bildung von Luftblasen. Das Verständnis seiner Rolle kann bei der Optimierung der Produktqualität hilfreich sein.

Die Einspritzgeschwindigkeit beeinflusst die Luftblasenbildung, indem sie beeinflusst, wie die Schmelze den Formhohlraum füllt. Zu schnelle oder zu langsame Geschwindigkeiten können Lufteinschlüsse verursachen, was zur Blasenbildung führt. Durch eine entsprechende Geschwindigkeitsanpassung können Fehler minimiert werden.

Der Einfluss einer hohen Einspritzgeschwindigkeit

Eine hohe Einspritzgeschwindigkeit wird häufig verwendet, um Formen schnell zu füllen, insbesondere bei dünnwandigen Produkten. Dieses schnelle Füllen kann jedoch zu Lufteinschlüssen in der Schmelze führen, was zur Blasenbildung führt. Wenn die Einspritzgeschwindigkeit zu hoch ist, strömt das Material in den Formhohlraum und schließt Lufteinschlüsse ein, die nicht entweichen können, bevor es zur Erstarrung kommt.

Beispielszenario: Beim Hochgeschwindigkeitsspritzgießen von dünnwandigen Bauteilen lässt der schnelle Füllprozess nicht genügend Zeit für die Luftevakuierung, was zu Blasen führt. Dies ist insbesondere dann problematisch, wenn Teile hergestellt werden, die Transparenz oder eine makellose Oberfläche erfordern.

Geschwindigkeit und Formdesign in Einklang bringen

Das Design des Werkzeugs, einschließlich der Entlüftungssysteme, spielt eine entscheidende Rolle dabei, wie gut es verschiedene Einspritzgeschwindigkeiten bewältigen kann. Eine ordnungsgemäße Entlüftung trägt dazu bei, eingeschlossene Luft effektiv abzulassen. Doch selbst bei einer gut konzipierten Form kann eine zu hohe Geschwindigkeit das System überfordern.

Beispielhafte Einblicke: Wenn Formen über unzureichende Entlüftungsöffnungen oder falsch konstruierte Abgassysteme verfügen, verschärft eine Erhöhung der Einspritzgeschwindigkeit das Problem, indem mehr Luft eingeschlossen wird, als effizient entlüftet werden kann.

Um effektive Formentlüftungsstrategien zu erkunden, werfen Sie einen Blick auf Formentlüftungstechniken 2 .

Einfluss von Materialeigenschaften

Auch Materialeigenschaften wie die Viskosität wirken sich auf die Einspritzgeschwindigkeit aus und beeinflussen die Blasenbildung. Hochviskose Materialien sind bei hohen Geschwindigkeiten weniger tolerant, da sie nicht so gleichmäßig fließen und die Wahrscheinlichkeit einer Lufteinkapselung steigt.

Expertentipp: Erwägen Sie bei Materialien mit schlechter Fließfähigkeit eine Reduzierung der Einspritzgeschwindigkeit, um die Fließkonsistenz zu verbessern und die Blasenbildung zu minimieren.

Ausführliche Einblicke in die Materialauswahl und die Auswirkungen auf die Fließfähigkeit finden Sie unter Materialviskosität und Fließfähigkeit 3 .

Optimierung der Einspritzgeschwindigkeit: Ein wichtiger Gesichtspunkt

Um die optimale Einspritzgeschwindigkeit zu finden, müssen mehrere Faktoren abgewogen werden: Materialeigenschaften, Formdesign und gewünschte Produkteigenschaften. Die Anpassung dieser Variablen trägt dazu bei, Fehler wie Blasen zu minimieren und gleichzeitig die Produktionseffizienz aufrechtzuerhalten.

Eine gut angepasste Einspritzgeschwindigkeit steigert nicht nur die Produktqualität, sondern reduziert auch Ausschuss und Nacharbeitsaufwand. Spezifische Anpassungen und Optimierungstechniken finden Sie unter Optimierung der Einspritzgeschwindigkeit 4 .

Eine hohe Einspritzgeschwindigkeit kann Luft einschließen und Blasen verursachen.WAHR

Durch schnelles Befüllen kann keine Luft entweichen, was zu Einschlüssen führen kann.

Durch die richtige Formkonstruktion entfällt die Notwendigkeit von Geschwindigkeitsanpassungen.FALSCH

Selbst bei gutem Design kann es bei zu hoher Geschwindigkeit immer noch zu Lufteinschlüssen kommen.

Wie kann das Gerätedesign zu Mängeln führen?

Das Design von Spritzgießanlagen spielt eine entscheidende Rolle für die Qualität der geformten Produkte. Schlecht konstruierte Geräte können zu verschiedenen Defekten führen, einschließlich Luftblasen, die die Produktintegrität beeinträchtigen.

Fehler beim Spritzgießen sind häufig auf Konstruktionsfehler der Anlagen zurückzuführen, wie z. B. unzureichende Schneckenparameter oder unzureichende Schließkraft. Diese Probleme können zu Lufteinschlüssen führen, die zu Mängeln wie Blasen im Endprodukt führen. Eine ordnungsgemäße Gerätekalibrierung ist der Schlüssel zur Minimierung dieser Mängel.

Der Einfluss des Schraubendesigns

Das Schneckendesign 5 innerhalb einer Spritzgießmaschine ist von größter Bedeutung, um eine ordnungsgemäße Plastifizierung und Vermischung der Rohstoffe sicherzustellen. Eine schlecht konstruierte Schraube schmilzt den Kunststoff möglicherweise nicht ausreichend, wodurch Luft eingeschlossen wird und sich Blasen bilden. Beispielsweise erfordern Kunststoffe mit hohen Zusatzstoffen Schnecken mit bestimmten Kompressionsverhältnissen, um ein ungleichmäßiges Schmelzen zu vermeiden.

- Kompressionsverhältnis : Beeinflusst, wie stark der Kunststoff komprimiert wird, und beeinflusst so die Gleichmäßigkeit der Schmelze.

- Seitenverhältnis : Bestimmt die Fähigkeit der Schnecke, den Kunststoff effektiv zu mischen und zu fördern.

Eine gut konstruierte Schnecke sorgt für eine homogene Schmelze und verringert das Risiko von Lufteinschlüssen.

Spannkraft und Formintegrität

Eine unzureichende Schließkraft 6 kann zu Formfehlern führen. Wenn während des Einspritzvorgangs die Schließkraft nicht stark genug ist, kann sich die Form leicht öffnen, wodurch Luft in der Kavität eingeschlossen wird. Dies ist insbesondere bei großen oder komplexen Formen problematisch.

- Formausbeulung : Tritt auf, wenn die Spannung unzureichend ist, was zu einer schlechten Teilequalität führt.

- Hoher Einspritzdruck : Erfordert eine robuste Klemmung, um die Formintegrität aufrechtzuerhalten.

Durch die Sicherstellung einer ausreichenden Schließkraft werden die Formhälften perfekt ausgerichtet und Lufteinschlüsse und damit verbundene Defekte vermieden.

Effizienz des Abgassystems

Die Effizienz des Abgassystems der Form kann die Fehlerbildung erheblich beeinflussen. Schlecht gestaltete oder verstopfte Abluftkanäle führen dazu, dass die Luft nicht effizient aus dem Formhohlraum entweichen kann, was zur Blasenbildung führt.

- Auslassrillen und -löcher : Müssen präzise platziert werden, um das Entweichen der Luft an strategischen Punkten zu erleichtern.

- Wartung : Regelmäßige Reinigung und Inspektion der Abgasanlagen verhindern Verstopfungen, die zu Defekten führen.

Durch die Optimierung dieser Aspekte des Gerätedesigns können Hersteller das Auftreten von Luftblasen und anderen Spritzgussfehlern erheblich reduzieren.

Das Schneckendesign beeinflusst die Luftblasenbildung.WAHR

Das richtige Schneckendesign sorgt für ein gleichmäßiges Schmelzen des Kunststoffs und reduziert den Lufteinschluss.

Eine unzureichende Klemmkraft verhindert die Integrität der Form.WAHR

Eine unzureichende Schließkraft führt dazu, dass sich die Formen öffnen und Luft im Inneren eingeschlossen wird.

Welche vorbeugenden Maßnahmen können ergriffen werden, um Luftblasen zu vermeiden?

Die Vermeidung von Luftblasen beim Spritzgießen ist für die Herstellung hochwertiger Kunststoffteile von entscheidender Bedeutung. Durch die Fokussierung auf Materialvorbereitung, Prozessoptimierung und Gerätewartung können Hersteller das Auftreten dieser Fehler erheblich reduzieren.

Um Luftblasen beim Spritzgießen zu vermeiden, stellen Sie sicher, dass die Materialien ordnungsgemäß getrocknet sind, optimieren Sie die Einspritzgeschwindigkeit und den Einspritzdruck, halten Sie präzise Formtemperaturen ein und überprüfen Sie die Ausrüstung regelmäßig. Diese Maßnahmen können die Qualität geformter Produkte drastisch verbessern, indem sie die Blasenbildung minimieren.

Materialvorbereitung

Die erste Verteidigungslinie gegen Luftblasen beginnt bei den Materialien. Durch die Sicherstellung einer guten Vorbereitung der Rohstoffe kann das Risiko einer Blasenbildung erheblich verringert werden.

- Trocknen von Rohstoffen: Zur Feuchtigkeitsaufnahme neigende Kunststoffe wie Polyamid ( PA ) und Polycarbonat ( PC ) sollten vor der Verwendung gründlich getrocknet werden. Die Investition in ein zuverlässiges Trocknungssystem kann dazu beitragen, konstante Materialbedingungen aufrechtzuerhalten.

- Kontrolle flüchtiger Stoffe: Überwachen und verwalten Sie regelmäßig den flüchtigen Inhalt von Materialien. Verwenden Sie Zusätze oder Verarbeitungshilfsmittel, die die Gasbildung beim Schmelzen reduzieren können.

Prozessoptimierung

Der Spritzgussprozess selbst bietet mehrere Möglichkeiten zur Vermeidung von Luftblasen:

- Anpassen der Einspritzgeschwindigkeit: Modulieren Sie die Einspritzgeschwindigkeit, um eine ausreichende Formfüllung ohne Lufteinschlüsse zu ermöglichen. Niedrigere Geschwindigkeiten können eine bessere Luftabsaugung ermöglichen, insbesondere bei dünnwandigen Teilen.

- Einstellen des optimalen Einspritzdrucks: Verwenden Sie ausreichend Einspritzdruck, um die Schmelze vollständig zu verdichten. Durch die Anpassung der Druckeinstellungen basierend auf der Teilegeometrie und -dicke kann eine vollständige Luftaustreibung gewährleistet werden.

| Prozessschritt | Empfohlene Aktion |

|---|---|

| Einspritzgeschwindigkeit | Anpassen, um ein schnelles Füllen der Kavität zu verhindern |

| Einspritzdruck | Bei komplexen oder dickwandigen Teilen höher einstellen |

| Haltezeit | Für große oder unebene Teile verlängern |

Wartung von Formen und Geräten

Es ist wichtig sicherzustellen, dass die Form und die Ausrüstung in einwandfreiem Zustand sind:

-

Temperaturkontrolle: Halten Sie präzise Formtemperaturen ein. Dadurch kann Kavitation verhindert und eine gleichmäßige Kühlung gewährleistet werden. Nutzen Sie Temperaturkontrollgeräte, um die Bedingungen zu stabilisieren.

-

Effektives Abgasdesign: Überprüfen und reinigen Sie die Formöffnungen regelmäßig, um eine effektive Luftabsaugung zu gewährleisten. Entwerfen Sie Formen mit geeigneten Auslassnuten und -löchern.

-

Geräteprüfungen: Regelmäßige Wartung der Spritzgießmaschine, einschließlich Schneckendesign und Schließkraft, kann Betriebsstörungen vorbeugen, die zu Blasen führen. Stellen Sie sicher, dass alle Einstellungen für die spezifischen Materialien und Produktanforderungen optimiert sind.

Durch die systematische Auseinandersetzung mit diesen Bereichen können Hersteller das Auftreten von Luftblasen in ihren Produkten deutlich reduzieren. Dies verbessert nicht nur die Produktqualität, sondern auch die Gesamteffizienz der Produktion.

Durch das Trocknen der Rohstoffe werden Luftblasen beim Formen reduziert.WAHR

Richtig getrocknete Materialien verhindern feuchtigkeitsbedingte Blasenbildung.

Ein höherer Einspritzdruck erhöht die Luftblasenbildung.FALSCH

Bei höherem Druck schmelzen die Presslinge, wodurch eingeschlossene Luft und Blasen reduziert werden.

Abschluss

Um Luftblasen beim Spritzgießen zu reduzieren, konzentrieren Sie sich auf das Trocknen der Materialien, die Optimierung der Einspritzparameter und die Gewährleistung einer ordnungsgemäßen Wartung der Ausrüstung. Diese Schritte werden die Produktqualität und Fertigungseffizienz verbessern.

-

Erfahren Sie mehr über Materialfaktoren, die die Spritzgussqualität beeinflussen: 5 Faktoren, die die Spritzgussqualität beeinflussen · Design der Form · Dicke der Produktwände · Vorhandensein von Angusskanälen · Oberflächenveredelung · Rohstoffe. ↩

-

Entdecken Sie effiziente Techniken, um die Formbelüftung zu verbessern und Lufteinschlüsse zu reduzieren.: Alternative Entlüftungsventile können dabei helfen, die standardmäßigen Formentlüftungsbeschränkungen zu überwinden und die Formleistung zu verbessern. ↩

-

Erfahren Sie, wie die Materialviskosität den Fluss und die Defektbildung in Formen beeinflusst.: Materialien mit niedriger Viskosität fließen dünn und schnell, während Materialien mit hoher Viskosität dick und langsam fließen. Zum Beispiel fließt Nylon … ↩

-

Finden Sie Strategien zur Anpassung der Einspritzgeschwindigkeit für bessere Formergebnisse: Einspritzgeschwindigkeit: Die Geschwindigkeit, mit der geschmolzener Kunststoff in die Form eingespritzt wird, wirkt sich auf das Füllmuster, die Teiledichte und die Gesamtqualität aus. ↩

-

Verstehen Sie, wie sich das Schraubendesign auf das Schmelzen von Kunststoff und die Defektbildung auswirkt: Schrauben sorgen dafür, dass diese Flüssigkeiten gleichmäßiger fließen, indem sie die erforderliche Kraft über einen längeren Zeitraum ausüben als ein Kolben. Upvote ↩

-

Erfahren Sie, warum eine ausreichende Schließkraft für die Formintegrität entscheidend ist.: Nun, die Anwendung einer zu hohen Schließkraft beim Spritzgießen führt zu einer Vielzahl von Problemen. Zu viel Druck führt zu Mängeln am fertigen … ↩