射出成形の高温部品の課題に取り組むことは気が遠くなると感じることができますが、主要な設計要素に焦点を合わせると、すべての違いが生じる可能性があります。

高温部品の射出成形の成功には、熱耐性材料の選択、熱膨張管理のための設計、および整合性と機能性を維持するための効率的な熱散逸の実装が必要です。

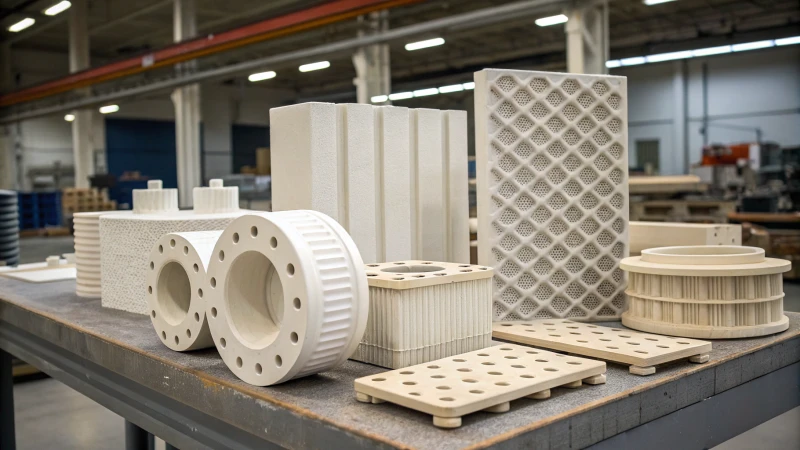

基本を理解したら、特定の設計戦略を掘り下げることで、結果を本当に高めることができます。これを想像してください:私はワークショップにいて、さまざまな素材やデザインを試しています。試行錯誤を通じて、PPSやPeekなどの適切な材料を選択することだけでなく、熱耐性だけではないことを学びました。それは、ストレスや損傷を防ぐために、金属成分と熱膨張係数を金属成分と一致させることです。これらの洞察などが、高品質の高温部品の作成にどのように役立つかを探りましょう。

材料の選択は、高温部品にとって重要です。真実

高温に耐える材料を選択すると、一部の耐久性が保証されます。

射出成形では、熱散逸は無関係です。間違い

効果的な熱散逸は、部分の変形を防ぎ、完全性を維持します。

材料特性は、高温射出成形にどのように影響しますか?

適切な材料を選択することで、高熱環境で射出成形部品をどのように作ったり壊したりできるのか疑問に思ったことはありませんか?

高温耐性、熱安定性、機械的強度などの材料特性は、高温の射出成形に不可欠であり、コンポーネントが耐久性と機能性を強い熱応力の下で維持することを保証します。

材料の選択に関連する要因

金型業界での旅を振り返って、適切な素材を選択することは、マラソンに最適な靴を見つけることに似ていることを学びました。快適さだけではありません。それは、圧力下でピークのパフォーマンスを確保することです。

高温耐性:ポリフェニレン硫化物(PPS)やポリエーテルケトン(ピーク)などの材料の選択は、高温で機械的特性を維持するために重要です。たとえば、プロジェクト中に、約200℃のホバリングコンポーネントを扱うときにPPSを選択しました。完全性を維持する能力は、ゲームチェンジャーでした。別の機会に、さらに高い温度に直面したとき、私は覗き込んだ。 250を超える弾力性は、その日を節約しました。

| 材料 | 最高温度 | プロパティ |

|---|---|---|

| PPS | 200℃ | 中程度の温度での機械的安定性 |

| ピーク | 250℃+ | 極端な温度に適しています |

熱安定性:ポリイミド(PI)のような材料は、高温での安定した化学構造のために好まれ、分解と老化が妨げられます。私は、高温での比類のない安定性のためにPiを使用して、部品の早期老化を防ぐことを思い出します。

熱膨張係数マッチング係数:高温成分と他の成分を組み合わせる場合、ストレスや接続の問題を防ぐために熱膨張係数を一致させることが重要です。各部品が異なる展開するパズルをつなぎ合わせることを想像してください。カオスが続くでしょう!特に金属挿入物を統合する場合、これらの係数を一致させることにより、不必要なストレスと潜在的な障害を回避しました。たとえば、射出成形部品1を金属インサートで設計するには、同様の熱膨張速度のプラスチックを選択する必要があります。

高温の機械的特性

エンジンサラウンドのような成分を作成すると、高温での強度と剛性は液晶ポリマー(LCPS)は、しばしばここで私の救助に来て、部品が動揺することなく運用上のストレスに耐えることを保証します。

靭性と疲労抵抗:自動車用途では、材料は熱サイクルと動的荷重に耐える必要があります。材料の賢明な選択は、ターボチャージャーシステムの部品などのコンポーネントの早期障害を劇的に最小限に抑え、寿命と信頼性を確保することができます。

構造設計の考慮事項

これらの構造の設計は、芸術が科学に出会う場所です。

壁の厚さの設計:均一性を維持すると、熱応力が防止されます。 1つのプロジェクト中に、私は1.5〜5 mmの厚さを綿密に保持し、最適な熱伝導を可能にし、変形リスクを最小限に抑えました。

補強リブの設計:過剰な重量なしで強度を高めるために、rib骨は壁の厚さの60%を超えてはなりません。補強材のリブ設計を組み込むことは、これらの部品にバックボーンを追加するようなものです。不必要な重量なしで強度をボロスターします。中程度のrib骨の高さと適切なデモ型斜面は、効率を向上させます。

接続構造の設計:高温接続には、熱膨張効果を慎重に検討する必要があります。メタルインサートまたは特別な方法2を使用することにより、多くのデザインで接続の信頼性が向上しました。

これらの要因は、射出成形部品が信頼できるだけでなく、持続するように構築されることを保証するために、高温条件に合わせた材料選択の本質を強調しています。

PPSは、250を超える温度に適しています。間違い

PPSは、250°を超えない最大200℃までの温度に最適です。

均一な壁の厚さは熱応力を減らします。真実

一貫した壁の厚さは、熱による変形とストレスを最小限に抑えます。

耐久性のある高温部品を設計するにはどうすればよいですか?

あなたのデザインが生き残るだけでなく、sc熱状態で繁栄する世界を想像してください。これが、高温コンポーネントを作成するという課題とスリルです。

耐久性のある高温部品を設計するには、熱耐性の材料を選択し、壁の厚さの均一を確保し、効率的な熱散逸を可能にし、耐久性とパフォーマンスを向上させるための金型設計を最適化します。

材料選択の考慮事項

激しい熱に耐えることができる部品を設計しなければならなかったプロジェクトに連れて行きましょう。長期的な関係のためにパートナーを選ぶようなものでした。素材はちょうどいいものである必要がありました。高温耐性のために、ポリフェニレン硫化物(PPS)とポリエーテルケトン(ピーク)に引き寄せられました3 。これらの材料は、単に圧力で溶けるだけではありません。

| 材料 | 最大温度(℃) | 主要なプロパティ |

|---|---|---|

| PPS | 200 | 機械的安定性 |

| ピーク | 250+ | 極度の耐熱性 |

温度変動中のストレスや緩みを避けるために、熱膨張係数を一致させることが重要であることを学びました。かつて、私はそれがペアになった金属とは大きく異なる膨張速度でプラスチックを使用しましたが、それはきれいではありませんでした。今、私はプラスチックの膨張が可能な限り金属に近いことを確認します。

構造設計戦略

壁の厚さと補強

私はメンターが「均一性はあなたの親友です」と言ったことを思い出し、それは私に固執しました。均一な壁の厚さは熱応力を最小限に抑え、それらの迷惑な亀裂や変形を防ぎます。厚さを絶対に変えなければならない場合は、ストレスを寄せ付けないように、弧やベベルなどの穏やかな移行を考えてください。

補強リブは、私が数えることができるよりも多くの時間を節約しました。彼らはポンドに詰めることなく強度を高めますが、rib骨の厚さを主な壁の厚さの60%未満に保ちます。

アンダーカットと接続

アンダーカットのデザインは、パズルを解くようなものでした。信頼性を確保するために、高温での材料の弾力性と収縮を考慮する必要がありました。金属の挿入物または特殊なコネクタは、熱の中をぐらつく可能性のあるジョイントを安定化するための私の頼りになりました。

熱散逸技術

熱散逸の芸術は魅力的です。私にとって、熱フィンのような自然な対流を使用すると、超大国を利用するように感じます。ただし、より多くの筋肉が必要な場合、ファンまたはヒートシンクを介した強制対流がジョブを完了します。

| 方法 | 応用例 |

|---|---|

| 自然対流 | 高温電子ハウジング |

| 強制対流 | 自動車エンジン吸気マニホールド |

金型設計の考慮事項

型をデザインするたびに、傑作を作成しているように感じます。ゲートを配置すると、射出成形中に材料の流れができます。最終製品4にとって重要である溶接マークや閉じ込められた空気などの欠陥を防ぎます。

冷却システムは、カビのデザインの名もなきヒーローのようなものです。生産ペースと一部の品質を維持するためには、効率的である必要があります。戦略的チャネルと効果的な冷却媒体は、部分品質をそのままに保ちながら、冷却時間を短縮するための鍵です。

これらの戦略を検討することにより、高温アプリケーションでの部品の耐久性と機能を一貫して強化しました。強度、安定性、効率の完全なバランスを見つけることがすべてです。

PPSは最大200℃までの温度に耐えることができます。真実

PPSは、温度で最大200℃で機械的安定性を維持します。

rib骨の厚さは、強度のために主な壁の厚さを超えているはずです。間違い

rib骨の厚さは、主な壁の厚さの60%を超えてはなりません。

高温射出成形において熱散逸が重要なのはなぜですか?

なぜいくつかのものが暑さを奪うことができないのに、他のものが繁栄しているのか疑問に思ったことはありませんか?高温射出成形では、その激しい熱を完璧に管理することがすべてです。

高温射出成形での効率的な熱散逸は、欠陥を防ぎ、成分の強度を高め、部品の寿命を延ばします。効果的な冷却システムと最適な結果を得るための適切な材料選択に依存しています。

射出成形における熱散逸を理解する

特に射出成形で、私は常に物事がどのように作られるかに魅了されてきました。これを想像してください:あなたは型に強制されている空の高温に溶融プラスチックを持っています。さて、このプラスチックが均等に冷却されない場合、あなたは誰も望んでいないワーピングや沈没などの深刻な問題を見ています。

材料の選択に関連する要因

私が最初に素材の選択に飛び込み始めたとき、それはお気に入りのアイスクリームの風味を選ぶように感じました。ポリフェニレン硫化物(PPS)やポリエーテルケトンなどの材料は、高テンプルモールディングのスーパーヒーローデュオのようなものです。彼らは熱の下で強く立っており、コンポーネントは単なる困難であるだけでなく、長続きすることを保証します。これらの材料を他の材料と組み合わせている場合、熱膨張係数を一致させることが重要です。そうしないと、サーマルサイクリングのために、ゆるい部分やひび割れの部分になってしまう可能性があります。

| 材料 | 温度範囲 | 主要なプロパティ |

|---|---|---|

| PPS | 180-200℃ | 高強度 |

| ピーク | 250を超える℃ | 極度の耐熱性 |

構造設計の重要なポイント

ああ、デザインの芸術 - 均一な壁の厚さが王様です!補強リブの使用について初めて学んだことを覚えています。それはゲームチェンジャーでした。彼らは物事を計量することなく剛性を高め、すべてをストレスの下で安定させます。そして、これらのトリッキーなアンダーカットや接続の場合、物事が熱くなった場合でも信頼できる接続を維持するためには、適切な弾力性のある材料を選択することが不可欠です。

熱散逸設計上の考慮事項

適切な熱散逸方法を選択すると、パズルを解くように感じることができます。自然の対流はいくつかのシナリオに最適ですが、他のシナリオは強制的な方法が必要になる場合があります。穏やかなそよ風と本格的なファンのどちらかを選ぶように考えてください。

| 方法 | 応用 | 利点 |

|---|---|---|

| 自然 | 高テンプル電子機器 | シンプルで費用対効果が高い |

| 強制 | 散逸のニーズが高いコンポーネント | 効率的な熱除去 |

カビの設計関連要因

ここでは、金型の冷却システムが重要な役割を果たしています。熱を効率的に処理するように設計する必要があります。これにより、サイクル時間が短縮され、生産効率が向上します。マルチポイントゲートを使用すると、溶融流量が大幅に改善され、溶接マークのような欠陥を防ぐことができます。

これらの要因を理解することで、私は、要求の厳しい環境における機能的ニーズと美的ニーズの両方を満たすコンポーネントの設計が完全に可能であることを学びました。適切に設計されたカビや材料は、自動車や航空宇宙産業に見られるような困難な状態でさえ、射出成形部品が時間の経過とともに確実に機能することを保証します。

ゲートサイズや冷却チャネルの構成などの要因を考慮して、効率を向上させることにより、5の最適化の詳細をご覧ください

熱散逸は、射出成形部品での反りを防ぎます。真実

均一な冷却は、構造の完全性を維持し、反りを防ぐために不可欠です。

PPSは、高温射出成形に適していません。間違い

PPSは、その高強度と温度の耐性に優先されます。

カビの設計は、高温アプリケーションにどのように影響しますか?

高温を処理する秘secretは、カビのデザインの小さな詳細にどのようにあるのか疑問に思ったことがありますか?

カビの設計は、高温のアプリケーションに不可欠であり、材料の選択、構造の安定性、および冷却に影響します。適切な設計は、欠陥を防ぎ、耐久性を保証し、生産効率を高めます。

材料選択の考慮事項

高温アプリケーションに適した材料を選択することは、焦げた日に最適な衣装を選ぶような気がします。不快と耐久性が重要です。ポリフェニレン硫化物(PPS)は、信頼できる夏のティーと同じように、180-200℃で驚異的に機能します。一方、ポリエーテルケトン(ピーク)、物事が250を超えると、通気性のあるリネンに切り替えるのと同じように盛り上がります。これらの材料は、温度に敏感なシナリオのパフォーマンスを維持するために不可欠な熱ストレスの下で涼しく保ちます。

| 材料 | 温度範囲 | 主要なプロパティ |

|---|---|---|

| PPS | 180-200℃ | 高い機械的安定性 |

| ピーク | 250を超える℃ | 極度の耐熱性 |

安定性の構造設計

デザイナーとしての私の初期の頃、私は均一な壁の厚さが非常に重要であることを学びました。それは砂の城を建てるようなものです。不均一な壁は圧力の下で崩れる可能性があります。理想的には、厚さは1.5〜5 mmの範囲で、滑らかな遷移を備えてストレスを最小限に抑え、すべてが熱の下で強くなるようにします。

冷却システムの設計

効率的な冷却システムは、金型設計の空調に似ています。私の最初のプロジェクトに戻って、私たちは水を使用して物事を均等に冷やしました。このサイクル時間の短縮され、夏のそよ風よりも生産量が滑らかになりました。冷却システムの改善を検討して、熱を効果的に管理してください。

ゲートの設計と配置

シロップを注ぐことを想像してみてください。適切なフローが必要です。ゲートデザインは似ています。正しい配置により、滑らかな充填が保証され、溶接マークのような欠陥が最小限に抑えられます。マルチポイントまたは潜在ゲートは、複雑な形状に重要な溶融流を促進します。

熱膨張マッチングの重要性

かつて、私は不一致の素材がストレスの亀裂につながったプロジェクトに取り組みました。それは費用のかかるレッスンでした。熱膨張係数を一致させると、特に金属の挿入物を使用して、これらのリスクが減少します。熱膨張の問題7の詳細を調べて、それらを効果的に管理する方法を学びます。

熱散逸戦略

適切な熱散逸方法を選択することは、暑い日にファンとそよ風を選択するようなものです。オプションには、自然対流またはファンやヒートシンクなどの強制方法が含まれます。効果的なチャネルの設計は、整合性やコストのエスカレートを侵害することなく、温度バランスを維持するための鍵です。熱散逸設計8に関する包括的なガイダンスについては、高温条件のために金型を最適化するための高度な戦略を探ります。

PPSは、250を超える温度を処理できます。間違い

ポリフェニレン硫化物(PPS)は、180〜200年の温度に適しています。

均一な壁の厚さは熱応力を減らします。真実

壁の厚さでさえ、カビの設計の熱応力を減らすことにより、変形を防ぎます。

高温射出成形の課題を克服するための重要な戦略は何ですか?

高温射出成形の燃えるような世界をナビゲートするのは気が遠くなる可能性がありますが、適切な戦略があるため、完璧への道です。

高温射出成形の課題を克服するために、適切な材料の選択、堅牢な構造の設計、熱散逸の最適化、および高品質の製品を確保するための正確なカビの作成に焦点を当てます。

カビ産業の初期の頃、私が最初に高温射出成形の複雑さに遭遇したことを覚えています。プラスチックの剣でドラゴンを飼いならそうとするように感じました。しかし、私が学んだように、それぞれの障害は私の技術を洗練する機会でした。

高温成形のための材料選択

適切な素材を選択することは、信頼できるパートナーを見つけるようなものです。私はしばしば、180〜200年の温度にさらされた成分にポリフェニレン硫化物(PPS)を使用したプロジェクトを振り返ります。それは私たちの製品の鎧を作るようなもので、それらが弾力性のあるままであることを保証しました。熱が250℃を超えて上昇したとき、ポリエーテルケトン(ピーク)が私たちの頼みになり、スーパーヒーローに耐える火に似た極端な状態に耐える能力がありました。

表:材料特性

| 材料 | 最大温度(°C) | 重要な機能 |

|---|---|---|

| PPS | 200 | 機械的安定性 |

| ピーク | 250+ | 高い熱抵抗 |

構造設計の考慮事項

デザインに関しては、バランスがすべてです。私はかつて、不均一な壁の厚さが壊滅的な熱応力をもたらしたプロジェクトに取り組みました。それは、圧力下で美しい彫刻の亀裂を見るようなものでした。そのような失恋を防ぐために、私は均一な壁の厚さと巧妙な補強リブが不可欠であることを学びました。それらは、よく作られた橋のように、不必要なバルクなしで強さを提供します。

熱散逸戦略

効率的な熱散逸は、コンポーネントの効率を維持する際の名のないヒーローです。フィンを使用して自然な対流方法を実装した後、複雑な部品の作品を完璧に見ることの満足度を思い出します。それらのひれを監視することは、魔法の展開を目撃するようなものでした。より厳しい場合には、冷却パイプなどの強制方法が私たちの秘密兵器になりました。

冷却技術テーブル

| 技術 | 説明 |

|---|---|

| 自然対流 | フィンを使用して熱を分散させます |

| 強制対流 | アクティブ冷却のためにファンを巻き込みます |

金型のデザインの詳細

カビのデザインのニュアンスは、芸術が科学と出会う場所です。滑らかな材料の流れのためにゲートデザインを最適化するスリルを感じることができます。適切なゲートと冷却システムの設計は、サイクル時間を短縮し、品質を向上させるための鍵であり、各ピースが完璧になり、現実の世界での役割に備えていることを保証します。

これらの要素を改良することにより、米国のようなメーカーは、高温射出成形の燃えるような課題をナビゲートし、一貫して最高品質のコンポーネントを生成できます。これらの課題を克服することにおける各成功は、プロセスを改善することだけではありません。それは、私たちの分野で卓越性の遺産を作り上げることです。

ピークは250°Cを超える温度に耐えることができます。真実

Peekは、250°Cを超える耐熱性の高い熱抵抗で知られています。

自然対流は、冷却にファンを使用します。間違い

自然の対流は、ファンではなくフィンを使用して熱を分散させます。

結論

高温部品の成功する射出成形のための主要な設計上の考慮事項には、材料の選択、構造の完全性、熱散逸戦略、最適化された金型設計が含まれ、耐久性とパフォーマンスを確保します。

-

一致する熱膨張係数が成形部品のストレスと接続の問題をどのように防ぐかを学びます。 ↩

-

高温環境で接続の安定性を高める特別な方法を発見します。 ↩

-

高温耐性のある材料を探索し、さまざまな業界での特定の利点と用途を理解してください。 ↩

-

高温材料の成形プロセスを最適化するための効果的なゲート設計戦略を発見します。 ↩

-

高温環境での金型設計効率の改善に関する戦略については、このリンクを調べてください。 ↩

-

金型設計の冷却効率を高め、サイクル時間を短縮し、部分品質を向上させるための革新的な戦略を学びます。 ↩

-

ストレス関連の損害を防ぐために、互換性のある熱膨張速度を持つ材料の選択に関する洞察を得る。 ↩

-

コンポーネントのパフォーマンスと寿命を強化する熱散逸システムを設計するための高度な技術を探索します。 ↩