Die Herausforderung der Injektionsformung von Hochtemperaturteilen kann sich entmutigend anfühlen, aber die Fokussierung auf wichtige Designelemente kann den Unterschied ausmachen.

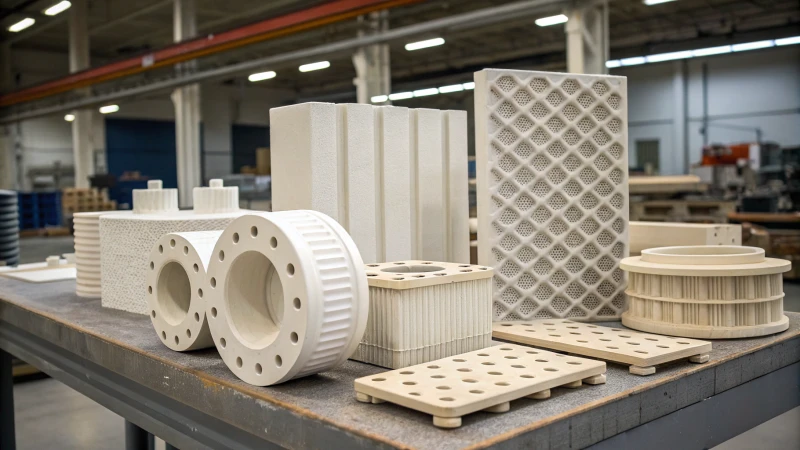

Erfolgreiche Injektionsformteile von Hochtemperaturteilen erfordert die Auswahl wärmeresistenter Materialien, das Entwerfen des thermischen Expansionsmanagements und die Implementierung einer effizienten Wärmeabteilung, um die Integrität und Funktionalität aufrechtzuerhalten.

Sobald Sie die Grundlagen im Griff haben, kann das Eintauchen in bestimmte Designstrategien Ihre Ergebnisse wirklich erhöhen. Stellen Sie sich Folgendes vor: Ich bin in meinem Workshop und experimentiere mit verschiedenen Materialien und Designs. Durch Versuch und Irrtum habe ich gelernt, dass bei der Auswahl des richtigen Materials wie PPS oder Peek nur die Wärmeverträglichkeit ist - es geht darum, den Wärmeerweiterungskoeffizienten mit allen Metallkomponenten zu entsprechen, um Spannung und Schäden zu verhindern. Lassen Sie uns untersuchen, wie diese und mehr Erkenntnisse Ihnen helfen können, qualitativ hochwertige Hochtemperaturteile herzustellen.

Die Materialauswahl ist für Hochtemperaturteile von entscheidender Bedeutung.WAHR

Die Auswahl von Materialien, die hohen Temperaturen standhalten, sorgt dafür, dass die Teilnahmebedannschaft die Haltbarkeit hat.

Die Wärmeabteilung ist beim Injektionsleisten irrelevant.FALSCH

Eine effektive Wärmeabteilung verhindert die Teilverformung und die Integrität.

- 1. Wie beeinflussen Materialeigenschaften die Hochtemperatur-Injektionsformung?

- 2. Wie kann ich langlebige Hochtemperaturteile entwerfen?

- 3. Warum ist die Wärmeabteilung bei Hochtemperatur-Injektionsformungen von entscheidender Bedeutung?

- 4. Wie wirkt sich das Schimmeldesign auf Hochtemperaturanwendungen aus?

- 5. Was sind die wichtigsten Strategien zur Bewältigung von Hochtemperatur-Injektionsformproblemen?

- 6. Abschluss

Wie beeinflussen Materialeigenschaften die Hochtemperatur-Injektionsformung?

Haben Sie sich jemals gefragt, wie sich die Auswahl des richtigen Materials in hohen Hitzumgebungen Ihre inspritzgeformten Teile in hohem Hitzebereich erstellen oder brechen kann?

Materialeigenschaften wie Hochtemperaturtoleranz, thermische Stabilität und mechanische Festigkeit sind für Hochtemperatur-Injektionsformungen von entscheidender Bedeutung, um sicherzustellen, dass die Komponenten die Haltbarkeit und Funktionalität unter intensiver thermischer Spannung beibehalten.

Faktoren im Zusammenhang mit der Materialauswahl

Wenn ich über meine Reise in der Schimmelpilzindustrie nachgedacht habe, habe ich gelernt, dass die Auswahl des richtigen Materials dem perfekten Paar Schuhe für einen Marathon ähnelt. Es geht nicht nur um Komfort; Es geht darum, die Spitzenleistung unter Druck zu gewährleisten.

Hochtemperaturtoleranz: Die Auswahl von Materialien wie Polyphenylensulfid (PPS) oder Polyetheretheketon (Peek) ist entscheidend für die Aufrechterhaltung der mechanischen Eigenschaften bei erhöhten Temperaturen. Während eines Projekts habe ich mich beispielsweise für PPS entschieden, wenn ich mich mit Komponenten um 200 ° C befasste. Seine Fähigkeit, die Integrität aufrechtzuerhalten, war ein Game-Changer. Bei einer anderen Gelegenheit wandte ich mich bei noch höheren Temperaturen zu Peek. Seine Resilienz über 250 ℃ rettete den Tag.

| Material | Maximale Temperatur | Eigenschaften |

|---|---|---|

| PPS | 200℃ | Mechanische Stabilität bei mäßigen Temperaturen |

| SPÄHEN | 250℃+ | Geeignet für extreme Temperaturen |

Wärmestabilität: Materialien wie Polyimid (PI) werden aufgrund ihrer stabilen chemischen Struktur bei hohen Temperaturen bevorzugt, wodurch Zersetzung und Alterung verhindert werden. Ich erinnere mich, dass ich mit PI für seine unerreichte Stabilität bei hohen Temperaturen gearbeitet habe und das vorzeitige Alterung von Teilen verhindert.

Koeffizient der thermischen Expansionsanpassung: Bei der Kombination von Hochtemperaturkomponenten mit anderen ist die Übereinstimmung der Wärmeleiterkoeffizienten von entscheidender Bedeutung, um Stress- und Verbindungsprobleme zu verhindern. Stellen Sie sich vor, Sie setzen ein Puzzle zusammen, bei dem sich jeder Teil anders ausdehnt. Chaos würde sich ergeben! Durch die Übereinstimmung dieser Koeffizienten, insbesondere bei der Integration von Metalleinsätzen, habe ich unnötige Stress und mögliche Ausfälle vermieden. Das Entwerfen von Injektionsformteilen 1 beispielsweise die Auswahl von Kunststoffen mit ähnlichen thermischen Expansionsraten.

Hochtemperaturmechanische Eigenschaften

Beim Basteln von Komponenten wie Motorumrandungen werden die Festigkeit und Steifheit bei erhöhten Temperaturen nicht verhandelbar. Hier rettet häufig Flüssigkristallpolymere (LCPs), um sicherzustellen, dass Teile den Betriebsspannungen ohne ins Schwenken standhalten.

Zähigkeit und Ermüdungswiderstand: In Automobilanwendungen müssen Materialien Wärmezyklen und dynamische Belastungen standhalten. Eine kluge Auswahl an Materialien kann vorzeitige Ausfälle in Komponenten wie Teilen des Turboladersystems dramatisch minimieren, um die Langlebigkeit und Zuverlässigkeit zu gewährleisten.

Überlegungen zur strukturellen Gestaltung

In der Gestaltung dieser Strukturen trifft Kunst der Wissenschaft.

Wandstärke Design: Die Aufrechterhaltung der Gleichmäßigkeit verhindert die thermische Belastung. Während eines Projekts hielt ich die Dicke zwischen 1,5 und 5 mm akribisch, was eine optimale Wärmeleitung und die Minimierung von Deformationsrisiken ermöglichte.

Verstärkungsrippendesign: Um die Festigkeit ohne überschüssiges Gewicht zu verbessern, sollten Rippen 60% der Wandstärke nicht überschreiten. Die Einbeziehung des Verstärkungsrippendesigns ist wie das Hinzufügen eines Rückgrates zu diesen Teilen - die Festigkeit ohne unnötiges Gewicht. Mäßige Rippenhöhen und geeignete DeMoulding -Steigungen verbessern die Effizienz.

Konstruktion von Verbindungsstruktur: Hochtemperaturverbindungen erfordern eine sorgfältige Berücksichtigung der thermischen Expansionseffekte. Durch die Verwendung von Metalleinsätzen oder speziellen Methoden 2 habe ich die Verbesserung der Verbindungszuverlässigkeit in vielen Designs verbessert.

Diese Faktoren unterstreichen die Essenz der materiellen Auswahl, die auf Hochtemperaturbedingungen zugeschnitten sind, um sicherzustellen, dass inspritzgeformte Teile nicht nur zuverlässig, sondern auch für die Dauer gebaut sind.

PPS ist für Temperaturen über 250 ℃ geeignet.FALSCH

PPS ist ideal für Temperaturen von bis zu 200 ℃, nicht über 250 ℃.

Die gleichmäßige Wandstärke verringert die thermische Beanspruchung.WAHR

Die konsistente Wandstärke minimiert Deformation und Spannung durch Wärme.

Wie kann ich langlebige Hochtemperaturteile entwerfen?

Stellen Sie sich eine Welt vor, in der Ihre Entwürfe nicht nur überleben, sondern auch unter sengenden Bedingungen gedeihen. Das ist die Herausforderung und das Nervenkitzel, Hochtemperaturkomponenten zu erstellen.

Um dauerhafte Hochtemperaturteile zu entwerfen, wählen Sie Wärmematerialien, sorgen Sie für eine gleichmäßige Wanddicke, ermöglichen eine effiziente Wärmeableitung und optimieren Sie das Schimmelpilzdesign für eine verbesserte Haltbarkeit und Leistung.

Überlegungen zur Materialauswahl

Lassen Sie mich Sie zu einem Projekt zurückbringen, bei dem ich Teile entwerfen musste, die intensive Hitze standhalten konnten. Es war, als würde man einen Partner für eine langfristige Beziehung auswählen. Das Material musste genau richtig sein. Hochtemperaturtoleranz 3 in Richtung Polyphenylensulfid (PPS) und Polyetheretheketon (Peek) angezogen . Diese Materialien schmelzen nicht nur unter Druck - buchstäblich.

| Material | Maximale Temperatur (℃) | Schlüsseleigenschaften |

|---|---|---|

| PPS | 200 | Mechanische Stabilität |

| SPÄHEN | 250+ | Extremer Wärmewiderstand |

Ich habe auf die harte Tour gelernt, dass die Übereinstimmung mit dem Koeffizienten der thermischen Ausdehnung von entscheidender Bedeutung ist, um Stress oder Lockerung bei Temperaturschwankungen zu vermeiden. Einmal habe ich einen Kunststoff mit einer völlig anderen Expansionsrate verwendet als das Metall, mit dem es gepaart wurde - es war nicht schön. Jetzt stelle ich sicher, dass die Expansion des Kunststoffs so nahe wie möglich am Metall liegt.

Strukturdesignstrategien

Wandstärke und Verstärkung

Ich erinnere mich an einen Mentor, der mir einmal sagte: "Uniformität ist dein bester Freund", und es blieb bei mir. Eine gleichmäßige Wandstärke minimiert die thermische Spannung und verhindert diese nervigen Risse und Verformungen. Wenn Sie die Dicke unbedingt variieren müssen, denken Sie an sanfte Übergänge - wie Bögen oder Käfer -, um Stress in Schach zu halten.

Verstärkungsrippen haben mich öfter gerettet, als ich zählen kann. Sie steigern die Festigkeit, ohne auf die Pfund zu packen, halten jedoch die Rippendicke unter 60% der Hauptwanddicke.

Unterbecher und Verbindungen

Das Entwerfen von Unterschnitten war wie das Lösen eines Puzzles. Ich musste die Elastizität des Materials bei hohen Temperaturen des Materials berücksichtigen, um die Zuverlässigkeit zu gewährleisten. Metalleinsätze oder spezialisierte Anschlüsse wurden zu meiner Anlaufstelle zum Stabilisierungsfugen, die in der Hitze ins Stocken geraten könnten.

Wärmedissipationstechniken

Die Kunst der Wärmeissipation ist faszinierend. Für mich fühlt sich die Verwendung natürlicher Konvektion wie Hitzeflossen an, als würde man eine Supermacht nutzen. Wenn jedoch mehr Muskeln benötigt werden, erledigt die erzwungene Konvektion über Lüfter oder Kühlkörper die Arbeit.

| Verfahren | Anwendungsbeispiel |

|---|---|

| Natürliche Konvektion | Hochtemperatur elektronische Gehäuse |

| Zwangskonvektion | Ansaugkrümmer der Automobilmotor |

Überlegungen zum Formendesign

Jedes Mal, wenn ich eine Form entworfen habe, fühlt es sich an, als würde ich ein Meisterwerk erstellen. Die Platzierung von Toren kann den Material während des Injektionsforms durchführen oder brechen. Die ordnungsgemäße Gate -Positionierung verhindert Defekte wie Schweißmarken und gefangene Luft, die für das Endprodukt 4 .

Kühlsysteme sind wie die unbesungenen Helden des Schimmelpilzdesigns. Sie müssen effizient sein, um das Produktionstempo und die Teilqualität aufrechtzuerhalten. Strategische Kanäle und effektive Kühlmedien sind der Schlüssel, um die Kühlzeiten zu verkürzen und gleichzeitig die Teilqualität intakt zu halten.

Durch die Berücksichtigung dieser Strategien habe ich die Haltbarkeit und Funktionalität von Teilen in Hochtemperaturanwendungen konsequent verbessert. Es geht darum, ein perfektes Gleichgewicht zwischen Stärke, Stabilität und Effizienz zu finden.

PPS können Temperaturen bis zu 200 ° C standhalten.WAHR

PPS behält die mechanische Stabilität bei Temperaturen von bis zu 200 ° C auf.

Die Rippendicke sollte die Hauptwanddicke für die Festigkeit überschreiten.FALSCH

Die Rippendicke sollte 60% der Hauptwanddicke nicht überschreiten.

Warum ist die Wärmeabteilung bei Hochtemperatur-Injektionsformungen von entscheidender Bedeutung?

Haben Sie sich jemals gefragt, warum manche Dinge die Hitze einfach nicht ertragen können, während andere gedeihen? Bei Hochtemperatur-Injektionsformeln geht es darum, diese intensive Wärme bis zur Perfektion zu bewältigen.

Eine effiziente Wärmeableitung bei Hochtemperatur-Injektionsformungen verhindert Defekte, verbessert die Komponentenfestigkeit und verlängert die Lebensdauer von Teilen. Es basiert auf effektiven Kühlsystemen und ordnungsgemäßer Materialauswahl, um optimale Ergebnisse zu erzielen.

Verständnis der Wärmeabteilung bei Injektionsformeln

Ich war schon immer fasziniert davon, wie Dinge gemacht werden, insbesondere bei Injektionsformungen. Stellen Sie sich Folgendes vor: Sie haben geschmolzene Kunststoff bei himmelhohen Temperaturen in eine Form. Wenn sich dieser Plastik nicht gleichmäßig abkühlt, betrachten Sie einige ernsthafte Probleme wie das Verziehen oder Versinken, was niemand will.

Faktoren im Zusammenhang mit der Materialauswahl

Als ich zum ersten Mal in die Materialauswahl eintauchte, fühlte es sich an, als würde ich einen Lieblingseisgeschmack auswählen - so viele Optionen, aber jeder mit eigenen Vorteilen. Materialien wie Polyphenylensulfid (PPS) und Polyetheretheketon (Peek) sind wie das Superhelden-Duo des Hochtempelformels. Sie stehen stark unter Hitze und stellen sicher, dass Komponenten nicht nur hart, sondern auch langlebig sind. Es ist entscheidend, die thermischen Expansionskoeffizienten zu entsprechen, wenn Sie diese Materialien mit anderen kombinieren. Andernfalls können Sie aufgrund des thermischen Radfahrens lose oder rissige Teile haben.

| Material | Temperaturbereich | Schlüsseleigenschaften |

|---|---|---|

| PPS | 180-200℃ | Hohe Festigkeit |

| SPÄHEN | Über 250 ℃ | Extremer Wärmewiderstand |

Schlüsselpunkte des strukturellen Designs

Ah, die Kunst des Designs - wo eine einheitliche Wandstärke der König ist! Ich erinnere mich an das erste Mal, als ich über die Verwendung von Verstärkungsrippen lernte. Es war ein Game-Changer. Sie stärken die Steifigkeit, ohne die Dinge abzuwägen und alles unter Stress stabil zu halten. Und für diese schwierigen Unterschnitte oder Verbindungen ist die Auswahl von Materialien mit der richtigen Elastizität von wesentlicher Bedeutung, um zuverlässige Verbindungen zu erhalten, selbst wenn sich die Dinge erhitzen.

Überlegungen zum Entwurf von Wärmeableitungen

Das Auswählen der richtigen Wärmeableitungsmethode kann sich wie das Lösen eines Puzzles anfühlen. Die natürliche Konvektion eignet sich hervorragend für einige Szenarien, während andere erzwungene Methoden benötigen. Stellen Sie sich vor, Sie wählen zwischen einer sanften Brise oder einem ausgewachsenen Fan.

| Verfahren | Anwendung | Vorteile |

|---|---|---|

| Natürlich | Elektronische Geräte mit hohem Temp | Einfach, kostengünstig |

| Gezwungen | Komponenten mit hohen Dissipationsbedürfnissen | Effiziente Wärmeentfernung |

Faktoren mit Schimmeldesign verwandte Faktoren

Das Kühlsystem der Form spielt hier eine entscheidende Rolle. Es muss so ausgelegt sein, dass es die Wärme effizient verarbeitet, was wiederum die Zykluszeiten reduziert und die Produktionseffizienz steigert. Die Verwendung von Multi-Point-Toren kann den Schmelzfluss erheblich verbessern und Defekte wie Schweißmarken verhindern.

Durch das Verständnis dieser Faktoren habe ich gelernt, dass das Entwerfen von Komponenten, die sowohl den funktionalen als auch ästhetischen Bedürfnissen in anspruchsvollen Umgebungen erfüllen, durchaus möglich ist. Richtig gestaltete Formen und Materialien sorgen dafür, dass die in die Injektion geformten Teile im Laufe der Zeit selbst bei schwierigen Bedingungen wie in der Automobil- und Luft- und Raumfahrtindustrie zuverlässig funktionieren.

Erfahren Sie mehr über die Optimierung von Formgestaltung 5 , indem Sie Faktoren wie Gate -Größe und Kühlkanalkonfiguration für eine verbesserte Effizienz berücksichtigen.

Die Wärmeabteilung verhindert das Verziehen in inspritzgeformten Teilen.WAHR

Eine einheitliche Kühlung ist wichtig, um die strukturelle Integrität aufrechtzuerhalten und das Verziehen zu verhindern.

PPS ist für Hochtemperatur-Injektionsleisten ungeeignet.FALSCH

PPS wird wegen seiner hohen Festigkeit und Temperaturtoleranz bevorzugt.

Wie wirkt sich das Schimmeldesign auf Hochtemperaturanwendungen aus?

Haben Sie sich jemals gefragt, wie das Geheimnis des Umgangs mit hohen Temperaturen in den winzigen Details des Schimmelpilzdesigns liegt?

Das Schimmeldesign ist für Hochtemperaturanwendungen von entscheidender Bedeutung, die die Materialauswahl, die Stabilität und die Kühlung beeinflussen. Das richtige Design verhindert Defekte, sorgt für die Haltbarkeit und verbessert die Produktionseffizienz.

Überlegungen zur Materialauswahl

Die Auswahl des richtigen Materials für Hochtemperaturanwendungen ist wie das perfekte Outfit für einen sengenden Tag-Komfort und Haltbarkeit sind der Schlüssel. Polyphenylensulfid (PPS) wirkt Wunder bei 180-200 ℃, genau wie Ihr vertrauenswürdiges Sommer-T-Shirt, während Polyetheretherketon (Peek) aufsteigt, wenn sich die Dinge über 250 ° C erhitzen, ähnlich wie beim Umschalten auf atmungsaktives Leinen. Diese Materialien halten ihre Kühlung unter Hitzestress und entscheidend für die Aufrechterhaltung der Leistung in temperaturempfindlichen Szenarien.

| Material | Temperaturbereich | Schlüsseleigenschaften |

|---|---|---|

| PPS | 180-200℃ | Hohe mechanische Stabilität |

| SPÄHEN | Über 250 ℃ | Extremer Wärmewiderstand |

Strukturdesign für die Stabilität

In meinen frühen Tagen als Designer lernte ich, dass eine gleichmäßige Wandstärke von entscheidender Bedeutung ist. Es ist, als würde man einen Sandbecher bauen; Unebene Wände können unter Druck zusammenbrechen. Im Idealfall sollte die Dicke zwischen 1,5 und 5 mm mit glatten Übergängen reichen, um die Belastung zu minimieren und sicherzustellen, dass alles unter der Hitze stark steht.

Kühlsystemdesign

Effiziente Kühlsysteme sind wie die Klimaanlage des Schimmelpilzdesigns. In meinem ersten Projekt haben wir Wasser gleichmäßig abkühlt - diese kürzeren Zykluszeiten und die Produktion reibungsloser als eine Sommerbrise. Erwägen Sie das Kühlsystemverbesserungen 6, um die Wärme effektiv zu verwalten.

Tordesign und -platzierung

Stellen Sie sich vor, Sie gießen Sirup; Es braucht den richtigen Fluss. Gate Design ist ähnlich. Die korrekte Platzierung sorgt für eine reibungslose Füllung und minimiert Defekte wie Schweißmarken. Mehrpunkt- oder latente Gates verbessern den Schmelzfluss, entscheidend für komplizierte Formen.

Wichtigkeit der thermischen Expansionsübereinstimmung

Einmal arbeitete ich an einem Projekt, bei dem nicht übereinstimmende Materialien zu Stressrissen führten - es war eine kostspielige Lektion. Die passenden thermischen Expansionskoeffizienten reduzieren diese Risiken, insbesondere bei Metalleinsätzen. Erfahren Sie mehr über thermische Expansionsprobleme 7 und erfahren Sie, wie Sie sie effektiv verwalten können.

Strategien zur Wärmeabteilung

Die Auswahl geeigneter Wärmeableitungsmethoden ist wie die Auswahl zwischen einem Lüfter oder einer Kinderspiel an einem heißen Tag. Zu den Optionen gehören natürliche Konvektion oder erzwungene Methoden wie Lüfter oder Kühlkörper. Das Entwerfen effektiver Kanäle ist der Schlüssel zur Aufrechterhaltung der Temperaturbilanz, ohne die Integrität zu beeinträchtigen oder Kosten zu eskalieren. Um umfassende Leitlinien zum Entwurf von Wärmedissipation 8 zu erhalten, untersuchen Sie fortschrittliche Strategien, um Ihre Formen für Hochtemperaturbedingungen zu optimieren.

PPS können Temperaturen über 250 ℃ verarbeiten.FALSCH

Polyphenylensulfid (PPS) ist für Temperaturen um 180 bis 200 ℃ geeignet.

Die gleichmäßige Wandstärke verringert die thermische Beanspruchung.WAHR

Sogar die Wandstärke verhindert eine Verformung, indem die thermische Beanspruchung beim Schimmeldesign reduziert wird.

Was sind die wichtigsten Strategien zur Bewältigung von Hochtemperatur-Injektionsformproblemen?

Das Navigieren in der feurigen Welt des Hochtemperatur-Injektionsformels kann entmutigend sein, aber mit den richtigen Strategien ist es ein Weg zur Perfektion.

Um die Herausforderungen der Hochtemperatur-Injektionsformprobleme zu überwinden, sich auf die Auswahl geeigneter Materialien zu konzentrieren, robuste Strukturen zu entwerfen, die Wärmeableitung zu optimieren und präzise Formen zu erstellen, um qualitativ hochwertige Produkte zu gewährleisten.

Ich erinnere mich an meine frühen Tage in der Schimmelpilzindustrie, als ich zum ersten Mal auf die Komplexität von Hochtemperaturen-Injektionsformungen stieß. Es fühlte sich an, als würde man versuchen, einen Drachen mit einem Plastikschwert zu zähmen - jeder Schritt, um neue Herausforderungen zu geben. Aber wie ich lernte, war jedes Hindernis eine Gelegenheit, mein Handwerk zu verfeinern.

Materialauswahl für Hochtemperaturformen

Die Auswahl des richtigen Materials ist wie die Suche nach einem vertrauenswürdigen Partner. Ich denke oft an ein Projekt zurück, bei dem wir Polyphenylensulfid (PPS) für Komponenten verwendeten, die Temperaturen um 180 bis 200 ° C ausgesetzt sind. Es war, als würde man Rüstung für unsere Produkte bauen, um sicherzustellen, dass sie belastbar blieben. Als die Hitze über 250 ℃ aufdrehte, wurde Polyetheretheketon (Peek) zu unserem Anlaufpunkt, mit seiner Fähigkeit, extremen Bedingungen standzuhalten, die einem Superhelden ähneln.

Tabelle: Materialeigenschaften

| Material | Max Temp (° C) | Hauptmerkmal |

|---|---|---|

| PPS | 200 | Mechanische Stabilität |

| SPÄHEN | 250+ | Hoher thermischer Widerstand |

Überlegungen zur strukturellen Gestaltung

Wenn es um Design geht, dreht sich alles um das Gleichgewicht. Ich habe einmal an einem Projekt gearbeitet, bei dem eine ungleichmäßige Wandstärke zu katastrophalen thermischen Stress führte - es war wie eine schöne Skulptur, die unter Druck geknackt wurde. Um einen solchen Herzschmerz zu verhindern, habe ich gelernt, dass einheitliche Wandstärke und clevere Verstärkungsrippen unerlässlich sind. Sie bieten Kraft ohne unnötige Masse, ähnlich wie eine gut gefertigte Brücke.

Strategien zur Wärmeabteilung

Eine effiziente Wärmeabteilung ist der unbesungene Held bei der Aufrechterhaltung der Komponenteneffizienz. Ich erinnere mich an die Zufriedenheit, einen komplexen Teil einwandfrei zu sehen, nachdem wir natürliche Konvektionsmethoden mit Flossen implementiert haben. Wenn wir diese Flossen beobachten, war sie wie die Entfaltung der Magie. Für härtere Fälle wurden erzwungene Methoden wie Kühlrohre zu unserer Geheimwaffe.

Kühltechniken Tisch

| Technik | Beschreibung |

|---|---|

| Natürliche Konvektion | Verwendet Flossen, um Wärme zu zerstreuen |

| Zwangskonvektion | Betrifft Lüfter für aktive Kühlung |

Schimmeldesign -Einzelheiten

In den Nuancen des Schimmelpilzdesigns trifft Kunst der Wissenschaft. Ich kann immer noch den Nervenkitzel spüren, Gate -Designs für den glatten Materialfluss zu optimieren - einen Fluss, der perfekt ohne Obstruktionen fließt. Richtige Gate- und Kühlsystemdesigns sind die Schlüssel zur Reduzierung der Zykluszeit und zur Verbesserung der Qualität, um sicherzustellen, dass jedes Stück makellos und bereit für seine Rolle in der realen Welt ist.

Durch die Verfeinerung dieser Elemente können Hersteller wie die USA die feurigen Herausforderungen von Hochtemperatur-Injektionsleisten navigieren und beständig hochwertige Komponenten erzeugen. Bei jedem Erfolg bei der Überwindung dieser Herausforderungen geht es nicht nur darum, einen Prozess zu verbessern. Es geht darum, ein Erbe der Exzellenz in unserem Gebiet zu erstellen.

Peek kann Temperaturen über 250 ° C standhalten.WAHR

Peek ist bekannt für seinen hohen thermischen Widerstand und toleriert über 250 ° C.

Die natürliche Konvektion verwendet Lüfter zum Abkühlen.FALSCH

Die natürliche Konvektion verteilt Wärme mit Flossen, nicht mit Fans.

Abschluss

Zu den wichtigsten Überlegungen zum Design für erfolgreiche Injektionsformteile von Hochtemperaturteilen gehören die Materialauswahl, die strukturelle Integrität, die Strategien für Wärmeableitungen und optimierte Schimmelpilzdesign, um die Haltbarkeit und Leistung zu gewährleisten.

-

Erfahren Sie, wie die passenden thermischen Expansionskoeffizienten Stress- und Verbindungsprobleme in geformten Teilen verhindert. ↩

-

Entdecken Sie spezielle Methoden zur Verbesserung der Verbindungsstabilität in Hochtemperaturumgebungen. ↩

-

Erforschen Sie Materialien mit hohem Temperaturbeständigkeit und verstehen Sie ihre spezifischen Vorteile und Anwendungen in verschiedenen Branchen. ↩

-

Entdecken Sie effektive Strategien für die Gate-Design, um die Formprozesse für Hochtemperaturmaterialien zu optimieren. ↩

-

Erforschen Sie diesen Link, um Strategien zur Verbesserung der Effizienz von Formgestaltung in hohen Temperaturumgebungen zu verbessern. ↩

-

Lernen Sie innovative Strategien, um die Kühlungseffizienz bei Formgestaltung zu verbessern, die Zykluszeiten zu reduzieren und die Teilqualität zu verbessern. ↩

-

Gewinnen Sie Erkenntnisse in die Auswahl von Materialien mit kompatiblen Wärmeausdehnungsraten, um stressbedingte Schäden zu verhindern. ↩

-

Erforschen Sie fortschrittliche Techniken zum Entwerfen von Wärmeableitungssystemen, die die Komponentenleistung und die Lebensdauer verbessern. ↩