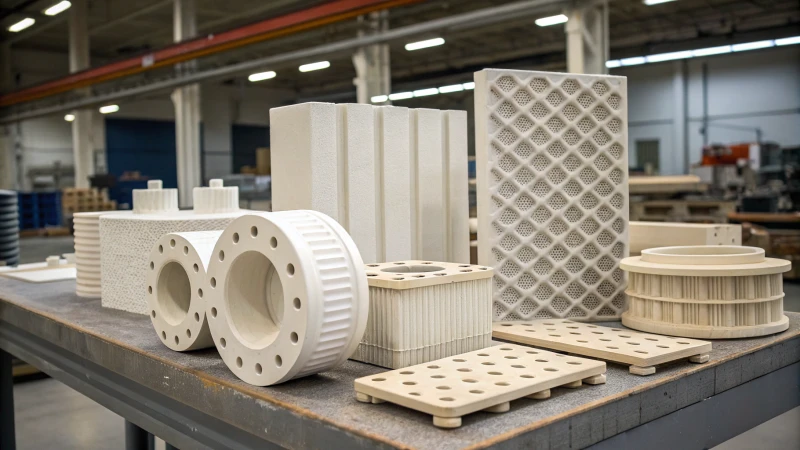

La relevée du défi de moulage par injection à haute température peut être intimidante, mais se concentrer sur les éléments de conception clés peut faire toute la différence.

Le moulage par injection réussi de pièces à haute température nécessite de sélectionner des matériaux résistants à la chaleur, de concevoir une gestion de l'expansion thermique et de mettre en œuvre une dissipation de chaleur efficace pour maintenir l'intégrité et la fonctionnalité.

Une fois que vous avez une poignée sur les bases, vous plonger dans des stratégies de conception spécifiques peut vraiment élever vos résultats. Imaginez ceci: je suis dans mon atelier, expérimentant différents matériaux et conceptions. Grâce à des essais et à des erreurs, j'ai appris que le choix du bon matériau, comme PPS ou PEEK, n'est pas seulement une question de tolérance à la chaleur - il s'agit de faire correspondre le coefficient d'expansion thermique avec tous les composants métalliques pour éviter le stress et les dommages. Explorons comment ces idées et plus peuvent vous aider à fabriquer des pièces à haute température de haute qualité.

La sélection des matériaux est cruciale pour les pièces à haute température.Vrai

Le choix des matériaux qui résiste à des températures élevées garantit une durabilité en partie.

La dissipation thermique n'est pas pertinente dans le moulage par injection.FAUX

La dissipation de chaleur efficace empêche la déformation des pièces et maintient l'intégrité.

- 1. Comment les propriétés des matériaux influencent-elles le moulage par injection à haute température?

- 2. Comment puis-je concevoir des pièces durables à haute température?

- 3. Pourquoi la dissipation thermique est-elle cruciale dans le moulage par injection à haute température?

- 4. Comment la conception des moisissures a-t-elle un impact sur les applications à haute température?

- 5. Quelles sont les stratégies clés pour surmonter les défis de moulage par injection à haute température?

- 6. Conclusion

Comment les propriétés des matériaux influencent-elles le moulage par injection à haute température?

Vous êtes-vous déjà demandé comment le choix du bon matériau peut faire ou casser vos pièces moulées par injection dans des environnements à haute chaleur?

Les propriétés des matériaux telles que la tolérance à haute température, la stabilité thermique et la résistance mécanique sont essentielles pour le moulage par injection à haute température, garantissant aux composants la durabilité et la fonctionnalité sous une contrainte thermique intense.

Facteurs liés à la sélection des matériaux

En réfléchissant à mon voyage dans l'industrie des moisissures, j'ai appris que la sélection du bon matériau s'apparente à trouver la paire de chaussures parfaite pour un marathon. Ce n'est pas seulement un confort; Il s'agit d'assurer des performances maximales sous pression.

Tolérance à haute température: la sélection de matériaux comme le sulfure de polyphénylène (PPS) ou la polyétherthketone (PEEK) est crucial pour maintenir les propriétés mécaniques à des températures élevées. Par exemple, lors d'un projet, j'ai opté pour PPS lorsqu'il traitait des composants planant environ 200 ℃. Sa capacité à maintenir l'intégrité a changé la donne. À une autre occasion, face à des températures encore plus élevées, je me suis tourné vers un coup d'œil. Sa résilience supérieure à 250 ℃ a sauvé la journée.

| Matériel | Température maximale | Propriétés |

|---|---|---|

| PPS | 200℃ | Stabilité mécanique à des températures modérées |

| COUP D'OEIL | 250℃+ | Adapté aux températures extrêmes |

Stabilité thermique: des matériaux comme le polyimide (PI) sont préférés en raison de leur structure chimique stable à des températures élevées, empêchant la décomposition et le vieillissement. Je me souviens avoir travaillé avec PI pour sa stabilité inégalée à des températures élevées, empêchant tout vieillissement prématuré des pièces.

Coefficient de correspondance de la dilatation thermique: Lors de la combinaison de composants à haute température avec d'autres, il est essentiel de faire correspondre les coefficients de dilatation thermique pour prévenir les problèmes de contrainte et de connexion. Imaginez assembler un puzzle où chaque partie se développe différemment; Le chaos s'ensuivrait! En faisant correspondre ces coefficients, en particulier lors de l'intégration des inserts de métaux, j'ai évité la contrainte inutile et les défaillances potentielles. Par exemple, la conception des pièces moulées d'injection 1 avec des inserts métalliques nécessite de sélectionner des plastiques avec des taux d'expansion thermique similaires.

Propriétés mécaniques à haute température

Lorsque les composants de fabrication comme le moteur entourent, la résistance et la rigidité à des températures élevées deviennent non négociables. Les polymères de cristal liquides (LCP) viennent souvent à mon secours ici, garantissant que les pièces résistent aux contraintes opérationnelles sans vaciller.

Résistance à la ténacité et à la fatigue: dans les applications automobiles, les matériaux doivent résister aux cycles thermiques et aux charges dynamiques. Un choix judicieux de matériaux peut minimiser considérablement les défaillances prématurées dans des composants tels que les pièces du système de turbocompresseur, garantissant la longévité et la fiabilité.

Considérations relatives à la conception structurelle

La conception de ces structures est l'endroit où l'art rencontre la science.

Conception de l'épaisseur de la paroi: le maintien de l'uniformité empêche la contrainte thermique. Au cours d'un projet, j'ai méticuleusement conservé des épaisseurs comprises entre 1,5 et 5 mm, permettant une conduction thermique optimale et minimiser les risques de déformation.

Conception de côtes de renforcement: Pour améliorer la résistance sans excès de poids, les côtes ne doivent pas dépasser 60% de l'épaisseur de la paroi. L'incorporation de la conception de côtes de renforcement, c'est comme l'ajout d'une colonne vertébrale à ces parties - la résistance à l'écart sans poids inutile. Les hauteurs de nervures modérées et les pentes de démoultage appropriées améliorent l'efficacité.

Conception de la structure de connexion: les connexions à haute température nécessitent une attention particulière aux effets de l'expansion thermique. En utilisant des inserts métalliques ou des méthodes spéciales 2 , j'ai amélioré la fiabilité de la connexion dans de nombreux conceptions.

Ces facteurs soulignent l'essence de la sélection des matériaux adaptée aux conditions à haute température afin de garantir que les pièces moulées par injection sont non seulement fiables mais également construites pour durer.

PPS convient aux températures supérieures à 250 ℃.FAUX

Le PPS est idéal pour les températures allant jusqu'à 200 ℃, pas supérieures à 250 ℃.

L'épaisseur de paroi uniforme réduit la contrainte thermique.Vrai

L'épaisseur de paroi constante minimise la déformation et le stress de la chaleur.

Comment puis-je concevoir des pièces durables à haute température?

Imaginez un monde où vos conceptions survivent non seulement mais prospèrent dans des conditions torrides. C'est le défi et le plaisir de fabriquer des composants à haute température.

Pour concevoir des pièces durables à haute température, choisissez des matériaux tolérants à la chaleur, assurez-vous une épaisseur de paroi uniforme, permettez une dissipation de chaleur efficace et optimisez la conception des moisissures pour une durabilité et des performances améliorées.

Considérations relatives à la sélection des matériaux

Permettez-moi de vous ramener à un projet où j'ai dû concevoir des pièces qui pouvaient résister à une chaleur intense. C'était comme choisir un partenaire pour une relation à long terme; Le matériel devait être juste. J'ai gravité vers du sulfure de polyphénylène (PPS) et de la polyétheherketone (PEEK) en raison de leur tolérance à haute température 3 . Ces matériaux ne se font pas simplement fondre sous pression - littéralement.

| Matériel | Température maximale (℃) | Propriétés clés |

|---|---|---|

| PPS | 200 | Stabilité mécanique |

| COUP D'OEIL | 250+ | Résistance à la chaleur extrême |

J'ai appris à la dure que la correspondance du coefficient d'expansion thermique est cruciale pour éviter le stress ou le relâchement pendant les oscillations de température. Une fois, j'ai utilisé un plastique avec un taux d'expansion extrêmement différent de celui du métal avec lequel il était associé - ce n'était pas joli. Maintenant, je m'assure que l'expansion du plastique est aussi proche que possible du métal.

Stratégies de conception structurelle

Épaisseur et renforcement du mur

Je me souviens d'un mentor qui m'a dit une fois: "L'uniformité est votre meilleur ami", et ça m'a collé. L'épaisseur de paroi uniforme minimise la contrainte thermique, empêchant ces fissures ennuyeuses et les déformations. Si vous devez absolument varier l'épaisseur, pensez aux transitions douces - comme les arcs ou les biseaux - pour garder le stress à distance.

Les côtes de renforcement m'ont sauvé plus de fois que je ne peux en compter. Ils augmentent la force sans emballer sur les livres, mais conservent l'épaisseur des côtes sous 60% de l'épaisseur de la paroi principale.

Sous-cutations et connexions

Concevoir des contre-dépouilles, c'était comme résoudre un puzzle. J'ai dû considérer l'élasticité et le rétrécissement du matériau à des températures élevées pour assurer la fiabilité. Les inserts métalliques ou les connecteurs spécialisés sont devenus mon incontournable pour stabiliser les articulations qui pourraient vaciller dans la chaleur.

Techniques de dissipation de chaleur

L'art de la dissipation de la chaleur est fascinant. Pour moi, utiliser la convection naturelle comme les nageoires de chaleur ressemble à exploiter une superpuissance. Cependant, lorsque plus de muscle est nécessaire, la convection forcée via des ventilateurs ou des dissipateurs de chaleur fait le travail.

| Méthode | Exemple d'application |

|---|---|

| Convection naturelle | Boîtiers électroniques à haute température |

| Convection forcée | Collecteur d'admission du moteur automobile |

Considérations sur la conception des moules

Chaque fois que je conçois un moule, j'ai l'impression de créer un chef-d'œuvre. Le placement des portes peut faire ou casser le flux de matériaux pendant le moulage par injection. Le positionnement approprié de la porte empêche les défauts tels que les marques de soudure et l'air piégé, crucial pour le produit final 4 .

Les systèmes de refroidissement sont comme les héros méconnus de la conception de moisissures. Ils doivent être efficaces pour maintenir le rythme de production et la qualité des parties. Les canaux stratégiques et les supports de refroidissement efficaces sont essentiels pour raccourcir les temps de refroidissement tout en gardant la qualité de partie intacte.

En considérant ces stratégies, j'ai systématiquement amélioré la durabilité et la fonctionnalité des pièces dans des applications à haute température. Il s'agit de trouver cet équilibre parfait entre la force, la stabilité et l'efficacité.

Les PP peuvent résister aux températures jusqu'à 200 ℃.Vrai

PPS maintient la stabilité mécanique à des températures allant jusqu'à 200 ℃.

L'épaisseur des côtes doit dépasser l'épaisseur de la paroi principale pour la résistance.FAUX

L'épaisseur des côtes ne doit pas dépasser 60% de l'épaisseur de la paroi principale.

Pourquoi la dissipation thermique est-elle cruciale dans le moulage par injection à haute température?

Vous êtes-vous déjà demandé pourquoi certaines choses ne peuvent tout simplement pas prendre la chaleur pendant que d'autres prospèrent? Dans le moulage par injection à haute température, il s'agit de gérer cette chaleur intense à la perfection.

La dissipation de chaleur efficace dans le moulage par injection à haute température empêche les défauts, améliore la résistance des composants et prolonge la durée de vie des pièces. Il s'appuie sur des systèmes de refroidissement efficaces et une sélection de matériaux appropriée pour des résultats optimaux.

Comprendre la dissipation de chaleur dans le moulage par injection

J'ai toujours été fasciné par la façon dont les choses sont faites, surtout avec le moulage par injection. Imaginez ceci: vous avez du plastique fondu à des températures de haut en bas pour être forcés dans un moule. Maintenant, si ce plastique ne se refroidit pas uniformément, vous regardez des problèmes sérieux comme la déformation ou le naufrage, ce que personne ne veut.

Facteurs liés à la sélection des matériaux

Lorsque j'ai commencé à plonger dans la sélection des matériaux, j'avais envie de choisir une saveur de crème glacée préférée - autant d'options, mais chacune avec ses propres avantages. Des matériaux comme le sulfure de polyphénylène (PPS) et la polyétherthecketone (PEEK) sont comme le duo de super-héros de moulage à haute température. Ils restent forts sous la chaleur, garantissant que les composants ne sont pas seulement durs mais aussi durables. Il est crucial de faire correspondre les coefficients d'expansion thermique lorsque vous associez ces matériaux à d'autres; Sinon, vous pourriez vous retrouver avec des pièces lâches ou fissurées en raison du cyclisme thermique.

| Matériel | Plage de température | Propriétés clés |

|---|---|---|

| PPS | 180-200℃ | Haute résistance |

| COUP D'OEIL | Au-dessus de 250 ℃ | Résistance à la chaleur extrême |

Points clés de la conception structurelle

Ah, l'art du design - où l'épaisseur de la paroi uniforme est roi! Je me souviens de la première fois que j'ai appris à utiliser des côtes de renforcement; Cela changeait la donne. Ils renforcent la rigidité sans alourdir les choses, gardant tout stable sous le stress. Et pour ces contre-dépouilles ou connexions difficiles, le choix des matériaux avec la bonne élasticité est essentiel pour maintenir des connexions fiables même lorsque les choses se réchauffent.

Considérations de conception de dissipation de chaleur

La sélection de la méthode de dissipation de chaleur droite peut ressembler à la résolution d'un puzzle. La convection naturelle est idéale pour certains scénarios, tandis que d'autres pourraient avoir besoin de méthodes forcées. Pensez-y comme choisir entre une brise douce ou un fan à part entière.

| Méthode | Application | Avantages |

|---|---|---|

| Naturel | Équipement électronique à haut tempête | Simple et rentable |

| Forcé | Composants avec des besoins de dissipation élevés | Élimination de la chaleur efficace |

Facteurs liés à la conception de moisissures

Le système de refroidissement du moule joue ici un rôle crucial. Il doit être conçu pour gérer efficacement la chaleur, ce qui à son tour réduit les temps de cycle et augmente l'efficacité de la production. L'utilisation de portes multi-points peut améliorer considérablement le débit de fusion et empêcher les défauts comme les marques de soudure.

En comprenant ces facteurs, j'ai appris que la conception de composants qui répondent aux besoins fonctionnels et esthétiques dans des environnements exigeants est tout à fait possible. Les moules et les matériaux correctement conçus garantissent que les pièces moulées par injection fonctionnent de manière fiable au fil du temps, même dans des conditions difficiles comme celles trouvées dans les industries automobiles et aérospatiales.

En savoir plus sur l'optimisation de la conception des moisissures 5 en considérant des facteurs tels que la taille de la porte et la configuration du canal de refroidissement pour une efficacité améliorée.

La dissipation thermique empêche la déformation dans les pièces moulées par injection.Vrai

Le refroidissement uniforme est essentiel pour maintenir l'intégrité structurelle et empêcher la déformation.

Le PPS ne convient pas au moulage par injection à haute température.FAUX

PPS est préféré pour sa résistance élevée et sa tolérance à la température.

Comment la conception des moisissures a-t-elle un impact sur les applications à haute température?

Vous êtes-vous déjà demandé comment le secret de la gestion des températures élevées réside dans les minuscules détails de la conception des moisissures?

La conception des moisissures est vitale pour les applications à haute température, affectant la sélection des matériaux, la stabilité structurelle et le refroidissement. Une bonne conception empêche les défauts, assure la durabilité et améliore l'efficacité de la production.

Considérations relatives à la sélection des matériaux

Choisir le bon matériau pour les applications à haute température donne l'impression que la sélection de la tenue parfaite pour une journée brûlante - le confort et la durabilité sont essentielles. Le sulfure de polyphénylène (PPS) fait des merveilles à 180-200 ℃, tout comme votre fidèle tee-shirt d'été, tandis que la polyétherethetrone (PEEK) monte lorsque les choses chauffent au-dessus de 250 ℃, un peu comme le passage à un linge respirant. Ces matériaux gardent leur frais sous le stress thermique, vital pour maintenir les performances dans les scénarios sensibles à la température.

| Matériel | Plage de température | Propriétés clés |

|---|---|---|

| PPS | 180-200℃ | Stabilité mécanique élevée |

| COUP D'OEIL | Au-dessus de 250 ℃ | Résistance à la chaleur extrême |

Conception structurelle pour la stabilité

À mes débuts en tant que designer, j'ai appris que l'épaisseur de la paroi uniforme est cruciale. C'est comme construire un château de sable; Les murs inégaux peuvent s'effondrer sous pression. Idéalement, l'épaisseur devrait varier de 1,5 à 5 mm, avec des transitions lisses pour minimiser le stress, garantissant que tout est fort sous la chaleur.

Conception du système de refroidissement

Les systèmes de refroidissement efficaces sont comme la climatisation de la conception de moisissures. De retour dans mon premier projet, nous avons utilisé de l'eau pour refroidir les choses uniformément, ce cycle a réduit les temps de cycle et avons rendu la production plus lisse qu'une brise d'été. Envisagez de refroidir les améliorations du système 6 pour gérer efficacement la chaleur.

Conception et placement des portes

Imaginez le sirop versant; il a besoin du bon flux. La conception des portes est similaire. Le placement correct garantit un remplissage en douceur, minimisant les défauts comme les marques de soudure. Les portes multi-points ou latentes améliorent le flux de fonte, cruciale pour les formes complexes.

Importance de la correspondance de l'expansion thermique

Une fois, j'ai travaillé sur un projet où les matériaux incompatibles ont conduit à des fissures de stress - c'était une leçon coûteuse. Les coefficients d'expansion thermique correspondants réduisent ces risques, en particulier avec les inserts métalliques. Explorez plus sur les problèmes d'expansion thermique 7 et apprenez à les gérer efficacement.

Stratégies de dissipation de chaleur

La sélection de méthodes de dissipation de chaleur appropriées, c'est comme choisir entre un ventilateur ou une brise par une journée chaude. Les options incluent une convection naturelle ou des méthodes forcées comme les ventilateurs ou les dissipateurs de chaleur. La conception de canaux efficaces est essentiel pour maintenir l'équilibre de la température sans compromettre l'intégrité ou l'escalade des coûts. Pour des conseils complets sur la conception de la dissipation de chaleur 8 , explorez des stratégies avancées pour optimiser vos moules pour des conditions à haute température.

Les PP peuvent gérer les températures supérieures à 250 ℃.FAUX

Le sulfure de polyphénylène (PPS) convient aux températures autour de 180-200 ℃.

L'épaisseur de paroi uniforme réduit la contrainte thermique.Vrai

Même l'épaisseur de la paroi empêche la déformation en réduisant la contrainte thermique dans la conception de la moisissure.

Quelles sont les stratégies clés pour surmonter les défis de moulage par injection à haute température?

Naviguer dans le monde ardent des moulures d'injection à haute température peut être intimidant, mais avec les bonnes stratégies, c'est un chemin vers la perfection.

Pour surmonter les défis de moulage par injection à haute température, concentrez-vous sur la sélection des matériaux appropriés, la conception de structures robustes, l'optimisation de la dissipation de chaleur et la création de moules précis pour assurer des produits de haute qualité.

Je me souviens de mes premiers jours dans l'industrie des moisissures lorsque j'ai rencontré la complexité pour la première fois des moulures d'injection à haute température. C'était comme essayer d'apprivoiser un dragon avec une épée en plastique - chaque étape révélant de nouveaux défis. Mais comme je l'ai appris, chaque obstacle a été l'occasion d'affiner mon métier.

Sélection du matériau pour le moulage à haute température

Choisir le bon matériel, c'est comme trouver un partenaire digne de confiance. Je repense souvent à un projet où nous avons utilisé du sulfure de polyphénylène (PPS) pour les composants exposés à des températures vers 180-200 ℃. C'était comme construire une armure pour nos produits, en s'assurant qu'ils restent résilients. Lorsque la chaleur a augmenté au-delà de 250 ℃, la polyétheherThetone (PEEK) est devenue notre incontournable, avec sa capacité à résister à des conditions extrêmes apparentées à un super-héros résistant à un incendie.

Tableau: Propriétés des matériaux

| Matériel | Température maximale (° C) | Caractéristique clé |

|---|---|---|

| PPS | 200 | Stabilité mécanique |

| COUP D'OEIL | 250+ | Résistance thermique élevée |

Considérations relatives à la conception structurelle

En ce qui concerne la conception, tout est question d'équilibre. J'ai travaillé une fois sur un projet où l'épaisseur de paroi inégale a conduit à une contrainte thermique catastrophique - c'était comme regarder une belle sculpture fissure sous pression. Pour éviter un tel chagrin, j'ai appris que l'épaisseur de la paroi uniforme et les côtes de renforcement intelligentes sont essentielles. Ils fournissent une force sans masse inutile, un peu comme un pont bien conçu.

Stratégies de dissipation de chaleur

La dissipation de chaleur efficace est le héros méconnu dans le maintien de l'efficacité des composants. Je me souviens de la satisfaction de voir une partie complexe du travail parfaitement après avoir mis en œuvre des méthodes de convection naturelles avec des nageoires - regarder ces nageoires, faire leur travail, c'était comme le fait de faire de la magie se dérouler. Pour les cas plus difficiles, des méthodes forcées comme le refroidissement des tuyaux sont devenues notre arme secrète.

Table des techniques de refroidissement

| Technique | Description |

|---|---|

| Convection naturelle | Utilise des ailerons pour disperser la chaleur |

| Convection forcée | Implique des ventilateurs pour un refroidissement actif |

Spécificiaires de conception de moisissure

Les nuances de la conception de moisissures sont l'endroit où l'art rencontre la science. Je peux toujours ressentir le frisson d'optimiser les conceptions de portes pour un flux de matériaux lisse - l'imagine une rivière coulant parfaitement sans obstructions. Les conceptions appropriées de porte-porte et de refroidissement sont les clés de la réduction du temps du cycle et de l'amélioration de la qualité, garantissant que chaque pièce émerge sans faille, prête pour son rôle dans le monde réel.

En affinant ces éléments, les fabricants comme nous peuvent naviguer dans les défis ardents des moulures d'injection à haute température et produire régulièrement des composants de qualité supérieure. Chaque succès pour surmonter ces défis ne consiste pas seulement à améliorer un processus; Il s'agit de créer un héritage d'excellence dans notre domaine.

Peek peut résister à des températures supérieures à 250 ° C.Vrai

Powek est connu pour sa forte résistance thermique, tolérant plus de 250 ° C.

La convection naturelle utilise des ventilateurs pour le refroidissement.FAUX

La convection naturelle disperse la chaleur à l'aide des nageoires, pas des ventilateurs.

Conclusion

Les principales considérations de conception pour le moulage par injection réussie des pièces à haute température comprennent la sélection des matériaux, l'intégrité structurelle, les stratégies de dissipation de chaleur et la conception optimisée des moisissures pour assurer la durabilité et les performances.

-

Découvrez comment les coefficients de dilatation thermique correspondants empêchent les problèmes de contrainte et de connexion dans les pièces moulées. ↩

-

Découvrez des méthodes spéciales pour améliorer la stabilité de la connexion dans des environnements à haute température. ↩

-

Explorez des matériaux avec une résistance à haute température, en comprenant leurs avantages et applications spécifiques dans diverses industries. ↩

-

Découvrez des stratégies de conception de grille efficaces pour optimiser les processus de moulage pour les matériaux à haute température. ↩

-

Explorez ce lien pour les stratégies pour améliorer l'efficacité de la conception de moisissures dans des environnements à haute température. ↩

-

Apprenez des stratégies innovantes pour améliorer l'efficacité du refroidissement dans les conceptions de moisissures, réduire les temps de cycle et améliorer la qualité des pièces. ↩

-

Gardez un aperçu de la sélection des matériaux avec des taux de dilatation thermique compatibles pour prévenir les dommages liés au contrainte. ↩

-

Explorez des techniques avancées pour concevoir des systèmes de dissipation de chaleur qui améliorent les performances et la longévité des composants. ↩