Afrontar el desafío del moldeo por inyección de piezas de alta temperatura puede resultar abrumador, pero centrarse en los elementos de diseño clave puede marcar la diferencia.

Para que el moldeo por inyección de piezas de alta temperatura sea exitoso es necesario seleccionar materiales resistentes al calor, diseñar para gestionar la expansión térmica e implementar una disipación de calor eficiente para mantener la integridad y la funcionalidad.

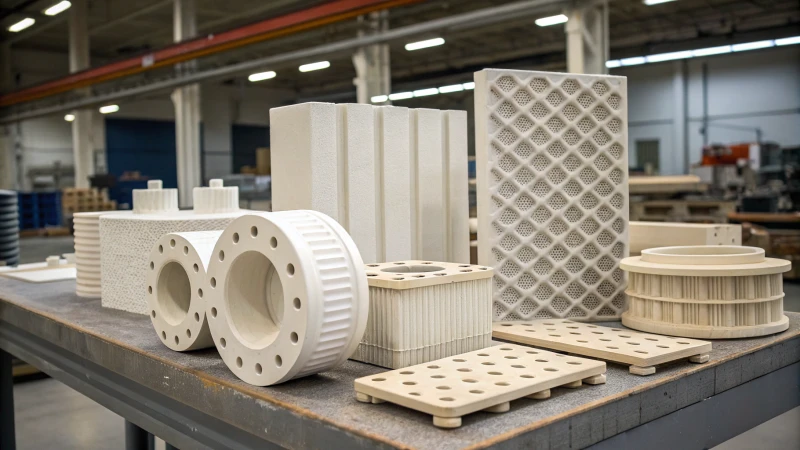

Una vez que domines los conceptos básicos, profundizar en estrategias de diseño específicas puede mejorar considerablemente tus resultados. Imagínate esto: estoy en mi taller, experimentando con diferentes materiales y diseños. A base de ensayo y error, he aprendido que elegir el material adecuado, como PPS o PEEK, no se trata solo de la tolerancia al calor, sino de que el coeficiente de expansión térmica coincida con el de cualquier componente metálico para evitar tensiones y daños. Exploremos cómo estos conocimientos y otros pueden ayudarte a crear piezas de alta calidad y resistentes a altas temperaturas.

La selección del material es crucial para las piezas de alta temperatura.Verdadero

La elección de materiales que soporten altas temperaturas garantiza la durabilidad de la pieza.

La disipación de calor es irrelevante en el moldeo por inyección.FALSO

La disipación de calor eficaz evita la deformación de la pieza y mantiene la integridad.

- 1. ¿Cómo influyen las propiedades del material en el moldeo por inyección a alta temperatura?

- 2. ¿Cómo puedo diseñar piezas duraderas para altas temperaturas?

- 3. ¿Por qué es crucial la disipación de calor en el moldeo por inyección de alta temperatura?

- 4. ¿Cómo afecta el diseño del molde a las aplicaciones de alta temperatura?

- 5. ¿Cuáles son las estrategias clave para superar los desafíos del moldeo por inyección a alta temperatura?

- 6. Conclusión

¿Cómo influyen las propiedades del material en el moldeo por inyección a alta temperatura?

¿Alguna vez se preguntó cómo la elección del material adecuado puede hacer o deshacer sus piezas moldeadas por inyección en entornos de alta temperatura?

Las propiedades del material, como la tolerancia a altas temperaturas, la estabilidad térmica y la resistencia mecánica, son vitales para el moldeo por inyección a alta temperatura, lo que garantiza que los componentes mantengan la durabilidad y la funcionalidad bajo un estrés térmico intenso.

Factores relacionados con la selección de materiales

Al reflexionar sobre mi trayectoria en la industria del molde, he aprendido que seleccionar el material adecuado es como encontrar el calzado perfecto para una maratón. No se trata solo de comodidad, sino de garantizar el máximo rendimiento bajo presión.

Tolerancia a altas temperaturas: Seleccionar materiales como el sulfuro de polifenileno (PPS) o la polieteretercetona (PEEK) es crucial para mantener las propiedades mecánicas a temperaturas elevadas. Por ejemplo, durante un proyecto, opté por el PPS al trabajar con componentes que rondaban los 200 °C. Su capacidad para mantener la integridad fue clave. En otra ocasión, al enfrentarme a temperaturas aún más altas, opté por el PEEK. Su resiliencia por encima de los 250 °C fue la solución.

| Material | Temperatura máxima | Propiedades |

|---|---|---|

| PPP | 200℃ | Estabilidad mecánica a temperaturas moderadas |

| OJEADA | 250℃+ | Adecuado para temperaturas extremas |

Estabilidad térmica: Materiales como la poliimida (PI) son los preferidos debido a su estructura química estable a altas temperaturas, lo que previene la descomposición y el envejecimiento. Recuerdo haber trabajado con PI por su inigualable estabilidad a altas temperaturas, que previene el envejecimiento prematuro de las piezas.

Igualación de coeficientes de expansión térmica: Al combinar componentes de alta temperatura, es fundamental igualar los coeficientes de expansión térmica para evitar tensiones y problemas de conexión. Imaginen armar un rompecabezas donde cada pieza se expande de forma diferente; ¡sería un caos! Al igualar estos coeficientes, especialmente al integrar insertos metálicos, evité tensiones innecesarias y posibles fallos. Por ejemplo, diseñar piezas moldeadas por inyección 1 con insertos metálicos requiere seleccionar plásticos con índices de expansión térmica similares.

Propiedades mecánicas de alta temperatura

Al fabricar componentes como los marcos de los motores, la resistencia y la rigidez a temperaturas elevadas son fundamentales. Los polímeros de cristal líquido (LCP) suelen ser mi aliado, ya que garantizan que las piezas resistan las tensiones operativas sin fallas.

Dureza y resistencia a la fatiga: En aplicaciones automotrices, los materiales deben soportar ciclos térmicos y cargas dinámicas. Una elección inteligente de materiales puede minimizar drásticamente las fallas prematuras en componentes como las piezas del sistema de turbocompresor, garantizando así longevidad y confiabilidad.

Consideraciones de diseño estructural

El diseño de estas estructuras es donde el arte se encuentra con la ciencia.

Diseño del espesor de pared: Mantener la uniformidad previene el estrés térmico. En un proyecto, mantuve meticulosamente los espesores entre 1,5 y 5 mm, lo que permitió una conducción térmica óptima y minimizó el riesgo de deformación.

Diseño de nervaduras de refuerzo: Para aumentar la resistencia sin sobrepeso, las nervaduras no deben superar el 60 % del espesor de la pared. Incorporar un diseño de nervaduras de refuerzo es como añadir una estructura a estas piezas: aumenta la resistencia sin peso innecesario. Las alturas moderadas de las nervaduras y las pendientes de desmoldeo adecuadas mejoran la eficiencia.

Diseño de la estructura de conexión: Las conexiones de alta temperatura requieren una cuidadosa consideración de los efectos de la expansión térmica. Mediante el uso de insertos metálicos o métodos especiales 2 , he mejorado la fiabilidad de la conexión en muchos diseños.

Estos factores subrayan la esencia de la selección de materiales adaptados a las condiciones de alta temperatura para garantizar que las piezas moldeadas por inyección no solo sean confiables sino que también estén construidas para durar.

PPS es adecuado para temperaturas superiores a 250 ℃.FALSO

PPS es ideal para temperaturas de hasta 200 ℃, no superiores a 250 ℃.

El espesor uniforme de la pared reduce el estrés térmico.Verdadero

El espesor de pared constante minimiza la deformación y la tensión causada por el calor.

¿Cómo puedo diseñar piezas duraderas para altas temperaturas?

Imagina un mundo donde tus diseños no solo sobrevivan, sino que prosperen en condiciones abrasadoras. Ese es el desafío y la emoción de fabricar componentes de alta temperatura.

Para diseñar piezas duraderas de alta temperatura, elija materiales tolerantes al calor, garantice un espesor de pared uniforme, permita una disipación de calor eficiente y optimice el diseño del molde para una mayor durabilidad y rendimiento.

Consideraciones sobre la selección de materiales

Permítanme recordarles un proyecto en el que tuve que diseñar piezas que soportaran calor intenso. Fue como elegir un socio para una relación a largo plazo; el material tenía que ser el adecuado. Me decidí por el sulfuro de polifenileno (PPS) y la polieteretercetona (PEEK) por su alta tolerancia a la temperatura 3 . Estos materiales no se funden bajo presión, literalmente.

| Material | Temperatura máxima (℃) | Propiedades clave |

|---|---|---|

| PPP | 200 | Estabilidad mecánica |

| OJEADA | 250+ | Resistencia extrema al calor |

Aprendí a las malas que igualar el coeficiente de expansión térmica es crucial para evitar tensiones o aflojamiento durante las oscilaciones de temperatura. Una vez, usé un plástico con una tasa de expansión muy diferente a la del metal con el que estaba emparejado; no quedó bien. Ahora, me aseguro de que la expansión del plástico sea lo más parecida posible a la del metal.

Estrategias de diseño estructural

Espesor de pared y refuerzo

Recuerdo que un mentor me dijo una vez: «La uniformidad es tu mejor amiga», y lo recordé. Un espesor de pared uniforme minimiza la tensión térmica, previniendo esas molestas grietas y deformaciones. Si es absolutamente necesario variar el espesor, considere transiciones suaves, como arcos o biseles, para mantener la tensión a raya.

Las costillas de refuerzo me han salvado incontables veces. Aumentan la resistencia sin aumentar el peso, pero mantienen el grosor de las costillas por debajo del 60 % del grosor de la pared principal.

Socavaduras y conexiones

Diseñar socavaduras era como resolver un rompecabezas. Tenía que considerar la elasticidad y la contracción del material a altas temperaturas para garantizar su fiabilidad. Los insertos metálicos o conectores especializados se convirtieron en mi opción preferida para estabilizar las uniones que podían fallar con el calor.

Técnicas de disipación de calor

El arte de disipar el calor es fascinante. Para mí, usar la convección natural, como las aletas térmicas, es como aprovechar un superpoder. Sin embargo, cuando se necesita más potencia, la convección forzada mediante ventiladores o disipadores térmicos es la solución.

| Método | Ejemplo de aplicación |

|---|---|

| Convección natural | Carcasas electrónicas de alta temperatura |

| Convección forzada | Colectores de admisión de motores de automóviles |

Consideraciones de diseño de moldes

Cada vez que diseño un molde, siento que estoy creando una obra maestra. La ubicación de las compuertas puede facilitar o impedir el flujo de material durante el moldeo por inyección. Una correcta colocación de las compuertas previene defectos como marcas de soldadura y aire atrapado, cruciales para el producto final .

Los sistemas de refrigeración son como los héroes anónimos del diseño de moldes. Deben ser eficientes para mantener el ritmo de producción y la calidad de las piezas. Los canales estratégicos y los medios de refrigeración eficaces son clave para acortar los tiempos de enfriamiento y mantener intacta la calidad de las piezas.

Al considerar estas estrategias, he mejorado constantemente la durabilidad y la funcionalidad de las piezas en aplicaciones de alta temperatura. Se trata de encontrar el equilibrio perfecto entre resistencia, estabilidad y eficiencia.

El PPS puede soportar temperaturas de hasta 200 ℃.Verdadero

El PPS mantiene la estabilidad mecánica a temperaturas de hasta 200 ℃.

El espesor de la nervadura debe ser mayor que el espesor de la pared principal para lograr resistencia.FALSO

El espesor de las nervaduras no debe exceder el 60% del espesor de la pared principal.

¿Por qué es crucial la disipación de calor en el moldeo por inyección de alta temperatura?

¿Alguna vez te has preguntado por qué algunas cosas no soportan el calor mientras que otras sí lo hacen? En el moldeo por inyección a alta temperatura, la clave está en gestionar ese calor intenso a la perfección.

La disipación eficiente del calor en el moldeo por inyección a alta temperatura previene defectos, mejora la resistencia de los componentes y prolonga su vida útil. Para obtener resultados óptimos, se requieren sistemas de refrigeración eficaces y una selección adecuada de materiales.

Comprensión de la disipación de calor en el moldeo por inyección

Siempre me ha fascinado cómo se fabrican las cosas, especialmente con el moldeo por inyección. Imagínate: tienes plástico fundido a temperaturas altísimas siendo introducido a presión en un molde. Ahora bien, si este plástico no se enfría uniformemente, te enfrentas a problemas graves como deformación o hundimiento, algo que nadie quiere.

Factores relacionados con la selección de materiales

Cuando empecé a seleccionar materiales, me sentí como si eligiera mi sabor favorito de helado: tantas opciones, cada una con sus propias ventajas. Materiales como el sulfuro de polifenileno (PPS) y la polieteretercetona (PEEK) son como el dúo de superhéroes del moldeo a alta temperatura. Resisten el calor, lo que garantiza que los componentes no solo sean resistentes, sino también duraderos. Es crucial que los coeficientes de expansión térmica coincidan al combinar estos materiales con otros; de lo contrario, podrías terminar con piezas sueltas o agrietadas debido a los ciclos térmicos.

| Material | Rango de temperatura | Propiedades clave |

|---|---|---|

| PPP | 180-200℃ | Alta resistencia |

| OJEADA | Por encima de 250℃ | Resistencia extrema al calor |

Puntos clave del diseño estructural

¡Ah, el arte del diseño, donde el espesor uniforme de las paredes es fundamental! Recuerdo la primera vez que aprendí a usar nervaduras de refuerzo; fue revolucionario. Aumentan la rigidez sin sobrecargar los elementos, manteniendo todo estable bajo tensión. Y para esas socavaduras o conexiones complicadas, elegir materiales con la elasticidad adecuada es esencial para mantener conexiones fiables incluso cuando se calientan.

Consideraciones de diseño para la disipación de calor

Seleccionar el método adecuado de disipación de calor puede parecer un rompecabezas. La convección natural es ideal en algunos casos, mientras que en otros se requieren métodos forzados. Piense en ello como elegir entre una brisa suave o un ventilador potente.

| Método | Solicitud | Beneficios |

|---|---|---|

| Natural | Equipos electrónicos de alta temperatura | Simple y rentable |

| Forzado | Componentes con altas necesidades de disipación | Eliminación eficiente del calor |

Factores relacionados con el diseño de moldes

El sistema de refrigeración del molde desempeña un papel crucial. Debe estar diseñado para gestionar el calor eficientemente, lo que a su vez reduce los tiempos de ciclo y aumenta la eficiencia de la producción. El uso de compuertas multipunto puede mejorar significativamente el flujo de la masa fundida y prevenir defectos como las marcas de soldadura.

Al comprender estos factores, he aprendido que diseñar componentes que satisfagan tanto las necesidades funcionales como estéticas en entornos exigentes es totalmente posible. Unos moldes y materiales bien diseñados garantizan que las piezas moldeadas por inyección tengan un rendimiento fiable a lo largo del tiempo, incluso en condiciones difíciles como las de las industrias automotriz y aeroespacial.

Obtenga más información sobre cómo optimizar el diseño del molde 5 considerando factores como el tamaño de la compuerta y la configuración del canal de enfriamiento para mejorar la eficiencia.

La disipación de calor evita la deformación en las piezas moldeadas por inyección.Verdadero

El enfriamiento uniforme es esencial para mantener la integridad estructural y evitar deformaciones.

El PPS no es adecuado para el moldeo por inyección a alta temperatura.FALSO

Se prefiere el PPS por su alta resistencia y tolerancia a la temperatura.

¿Cómo afecta el diseño del molde a las aplicaciones de alta temperatura?

¿Alguna vez te preguntaste cómo el secreto para manejar altas temperaturas reside en los pequeños detalles del diseño del molde?

El diseño del molde es vital para aplicaciones de alta temperatura, ya que afecta la selección del material, la estabilidad estructural y la refrigeración. Un diseño adecuado previene defectos, garantiza la durabilidad y mejora la eficiencia de la producción.

Consideraciones sobre la selección de materiales

Elegir el material adecuado para aplicaciones de alta temperatura es como elegir la prenda perfecta para un día sofocante: la comodidad y la durabilidad son clave. El sulfuro de polifenileno (PPS) funciona de maravilla a 180-200 °C, igual que tu camiseta de verano de confianza, mientras que el polieteretercetona (PEEK) mejora cuando la temperatura supera los 250 °C, como si se cambiara al lino transpirable. Estos materiales se mantienen frescos bajo estrés térmico, vital para mantener el rendimiento en situaciones sensibles a la temperatura.

| Material | Rango de temperatura | Propiedades clave |

|---|---|---|

| PPP | 180-200℃ | Alta estabilidad mecánica |

| OJEADA | Por encima de 250℃ | Resistencia extrema al calor |

Diseño estructural para estabilidad

En mis inicios como diseñador, aprendí que un grosor de pared uniforme es crucial. Es como construir un castillo de arena: las paredes irregulares pueden derrumbarse bajo presión. Idealmente, un grosor debería estar entre 1,5 y 5 mm, con transiciones suaves para minimizar la tensión y garantizar que todo resista bien el calor.

Diseño del sistema de refrigeración

Los sistemas de refrigeración eficientes son como el aire acondicionado en el diseño de moldes. En mi primer proyecto, usamos agua para enfriar uniformemente los componentes, lo que redujo la duración de los ciclos y facilitó la producción. Considere mejoras en el sistema de refrigeración 6 para gestionar el calor eficazmente.

Diseño y colocación de puertas

Imagine verter jarabe; necesita el flujo correcto. El diseño de las compuertas es similar. Una correcta colocación garantiza un llenado uniforme, minimizando defectos como las marcas de soldadura. Las compuertas multipunto o latentes mejoran el flujo de la masa fundida, crucial para formas complejas.

Importancia de la adaptación de la expansión térmica

Una vez trabajé en un proyecto donde la falta de compatibilidad de materiales provocó grietas por tensión; fue una lección costosa. La compatibilidad de los coeficientes de expansión térmica reduce estos riesgos, especialmente con insertos metálicos. Explore más sobre los problemas de expansión térmica 7 y aprenda a gestionarlos eficazmente.

Estrategias de disipación de calor

Seleccionar los métodos adecuados de disipación de calor es como elegir entre un ventilador o la brisa en un día caluroso. Las opciones incluyen convección natural o métodos forzados como ventiladores o disipadores de calor. Diseñar canales eficaces es clave para mantener el equilibrio de temperatura sin comprometer la integridad ni aumentar los costos. Para obtener una guía completa sobre el diseño de disipación de calor 8 , explore estrategias avanzadas para optimizar sus moldes para condiciones de alta temperatura.

PPS puede soportar temperaturas superiores a 250 ℃.FALSO

El sulfuro de polifenileno (PPS) es adecuado para temperaturas de alrededor de 180-200 ℃.

El espesor uniforme de la pared reduce el estrés térmico.Verdadero

Un espesor de pared uniforme evita la deformación al reducir la tensión térmica en el diseño del molde.

¿Cuáles son las estrategias clave para superar los desafíos del moldeo por inyección a alta temperatura?

Navegar por el apasionante mundo del moldeo por inyección a alta temperatura puede ser abrumador, pero con las estrategias adecuadas, es un camino hacia la perfección.

Para superar los desafíos del moldeo por inyección a alta temperatura, concéntrese en seleccionar materiales apropiados, diseñar estructuras robustas, optimizar la disipación de calor y crear moldes precisos para garantizar productos de alta calidad.

Recuerdo mis inicios en la industria del molde, cuando me topé por primera vez con las complejidades del moldeo por inyección a alta temperatura. Era como intentar domar un dragón con una espada de plástico: cada paso presentaba nuevos desafíos. Pero, a medida que aprendí, cada obstáculo era una oportunidad para perfeccionar mi oficio.

Selección de materiales para moldeo a alta temperatura

Elegir el material adecuado es como encontrar un socio de confianza. A menudo recuerdo un proyecto en el que usamos sulfuro de polifenileno (PPS) para componentes expuestos a temperaturas de entre 180 y 200 °C. Fue como construir una armadura para nuestros productos, asegurándonos de que mantuvieran su resistencia. Cuando la temperatura superó los 250 °C, la polieteretercetona (PEEK) se convirtió en nuestra opción predilecta, gracias a su capacidad para resistir condiciones extremas como un superhéroe que resiste el fuego.

Tabla: Propiedades del material

| Material | Temperatura máxima (°C) | Característica clave |

|---|---|---|

| PPP | 200 | Estabilidad mecánica |

| OJEADA | 250+ | Alta resistencia térmica |

Consideraciones de diseño estructural

En cuanto al diseño, todo gira en torno al equilibrio. Una vez trabajé en un proyecto donde el grosor desigual de las paredes provocó una tensión térmica catastrófica; era como ver cómo una hermosa escultura se agrietaba bajo presión. Para evitar semejante desilusión, he aprendido que un grosor uniforme de las paredes y unas nervaduras de refuerzo ingeniosas son esenciales. Proporcionan resistencia sin volumen innecesario, como un puente bien construido.

Estrategias de disipación de calor

La disipación eficiente del calor es la clave oculta para mantener la eficiencia de los componentes. Recuerdo la satisfacción de ver cómo una pieza compleja funcionaba a la perfección tras implementar métodos de convección natural con aletas; ver cómo esas aletas hacían su trabajo era como presenciar la magia. Para los casos más complejos, los métodos forzados, como las tuberías de refrigeración, se convirtieron en nuestra arma secreta.

Tabla de técnicas de enfriamiento

| Técnica | Descripción |

|---|---|

| Convección natural | Utiliza aletas para dispersar el calor |

| Convección forzada | Implica ventiladores para refrigeración activa |

Detalles del diseño del molde

Los matices del diseño de moldes son la fusión entre el arte y la ciencia. Todavía siento la emoción de optimizar los diseños de compuertas para un flujo fluido de material: imagine un río fluyendo perfectamente sin obstrucciones. Un diseño adecuado de compuertas y sistemas de refrigeración es clave para reducir el tiempo de ciclo y mejorar la calidad, garantizando que cada pieza salga impecable, lista para su uso en el mundo real.

Al refinar estos elementos, fabricantes como nosotros podemos afrontar los exigentes desafíos del moldeo por inyección a alta temperatura y producir constantemente componentes de primera calidad. Cada éxito en la superación de estos desafíos no se trata solo de mejorar un proceso, sino de forjar un legado de excelencia en nuestro campo.

PEEK puede soportar temperaturas superiores a 250 °C.Verdadero

El PEEK es conocido por su alta resistencia térmica, tolerando más de 250°C.

La convección natural utiliza ventiladores para enfriar.FALSO

La convección natural dispersa el calor mediante aletas, no ventiladores.

Conclusión

Las consideraciones de diseño clave para el moldeo por inyección exitoso de piezas de alta temperatura incluyen la selección del material, la integridad estructural, las estrategias de disipación de calor y el diseño optimizado del molde para garantizar la durabilidad y el rendimiento.

-

Descubra cómo la combinación de coeficientes de expansión térmica previene problemas de tensión y conexión en piezas moldeadas. ↩

-

Descubra métodos especiales para mejorar la estabilidad de la conexión en entornos de alta temperatura. ↩

-

Explore materiales con resistencia a altas temperaturas, comprendiendo sus beneficios y aplicaciones específicas en diversas industrias. ↩

-

Descubra estrategias efectivas de diseño de compuertas para optimizar los procesos de moldeo de materiales de alta temperatura. ↩

-

Explore este enlace para conocer estrategias para mejorar la eficiencia del diseño de moldes en entornos de alta temperatura. ↩

-

Aprenda estrategias innovadoras para mejorar la eficiencia de enfriamiento en los diseños de moldes, reduciendo los tiempos de ciclo y mejorando la calidad de las piezas. ↩

-

Obtenga conocimientos sobre la selección de materiales con índices de expansión térmica compatibles para evitar daños relacionados con la tensión. ↩

-

Explore técnicas avanzadas para diseñar sistemas de disipación de calor que mejoren el rendimiento y la longevidad de los componentes. ↩