Enfrentar o desafio da moldagem por injeção de peças para altas temperaturas pode parecer assustador, mas concentrar-se em elementos-chave do projeto pode fazer toda a diferença.

A moldagem por injeção bem-sucedida de peças para altas temperaturas exige a seleção de materiais resistentes ao calor, o projeto considerando o gerenciamento da expansão térmica e a implementação de uma dissipação de calor eficiente para manter a integridade e a funcionalidade.

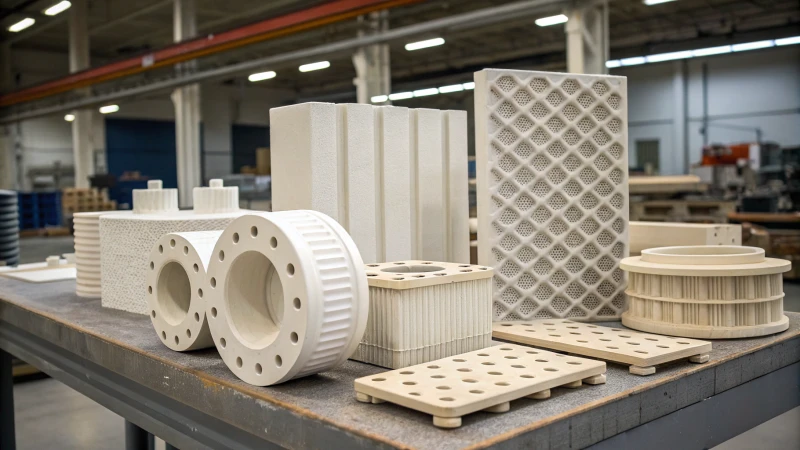

Depois de dominar os conceitos básicos, aprofundar-se em estratégias de design específicas pode realmente aprimorar seus resultados. Imagine a seguinte situação: estou na minha oficina, experimentando diferentes materiais e designs. Por meio de tentativas e erros, aprendi que escolher o material certo, como PPS ou PEEK, não se resume apenas à tolerância ao calor — trata-se de combinar o coeficiente de expansão térmica com os componentes metálicos para evitar tensões e danos. Vamos explorar como esses e outros conhecimentos podem ajudá-lo a criar peças de alta qualidade para altas temperaturas.

A seleção de materiais é crucial para peças que operam em altas temperaturas.Verdadeiro

A escolha de materiais que resistam a altas temperaturas garante a durabilidade da peça.

A dissipação de calor é irrelevante na moldagem por injeção.Falso

A dissipação de calor eficaz evita a deformação da peça e mantém sua integridade.

- 1. Como as propriedades dos materiais influenciam a moldagem por injeção em altas temperaturas?

- 2. Como posso projetar peças duráveis para altas temperaturas?

- 3. Por que a dissipação de calor é crucial na moldagem por injeção em altas temperaturas?

- 4. Como o design do molde impacta as aplicações em altas temperaturas?

- 5. Quais são as principais estratégias para superar os desafios da moldagem por injeção em altas temperaturas?

- 6. Conclusão

Como as propriedades dos materiais influenciam a moldagem por injeção em altas temperaturas?

Você já se perguntou como a escolha do material certo pode determinar o sucesso ou o fracasso de suas peças moldadas por injeção em ambientes de alta temperatura?

Propriedades dos materiais, como tolerância a altas temperaturas, estabilidade térmica e resistência mecânica, são vitais para a moldagem por injeção em altas temperaturas, garantindo que os componentes mantenham a durabilidade e a funcionalidade sob intenso estresse térmico.

Fatores relacionados à seleção de materiais

Refletindo sobre minha trajetória na indústria de moldes, aprendi que selecionar o material certo é como encontrar o par de tênis perfeito para uma maratona. Não se trata apenas de conforto; trata-se de garantir o máximo desempenho sob pressão.

Tolerância a altas temperaturas: A seleção de materiais como o sulfeto de polifenileno (PPS) ou a poliéter-éter-cetona (PEEK) é crucial para manter as propriedades mecânicas em temperaturas elevadas. Por exemplo, durante um projeto, optei pelo PPS ao lidar com componentes que operavam em torno de 200 °C. Sua capacidade de manter a integridade fez toda a diferença. Em outra ocasião, ao me deparar com temperaturas ainda mais altas, recorri ao PEEK. Sua resistência acima de 250 °C foi a solução ideal.

| Material | Temperatura máxima | Propriedades |

|---|---|---|

| PPS | 200℃ | Estabilidade mecânica a temperaturas moderadas |

| ESPIAR | 250℃+ | Adequado para temperaturas extremas |

Estabilidade térmica: Materiais como a poliimida (PI) são preferidos devido à sua estrutura química estável em altas temperaturas, prevenindo a decomposição e o envelhecimento. Lembro-me de trabalhar com PI por sua estabilidade incomparável em altas temperaturas, evitando qualquer envelhecimento prematuro das peças.

Correspondência do Coeficiente de Expansão Térmica: Ao combinar componentes de alta temperatura com outros, a correspondência dos coeficientes de expansão térmica é crucial para evitar tensões e problemas de conexão. Imagine montar um quebra-cabeça onde cada peça se expande de forma diferente; seria um caos! Ao combinar esses coeficientes, especialmente ao integrar insertos metálicos, evitei tensões desnecessárias e possíveis falhas. Por exemplo, projetar peças moldadas por injeção¹ com insertos metálicos exige a seleção de plásticos com taxas de expansão térmica semelhantes.

Propriedades mecânicas em altas temperaturas

Na fabricação de componentes como as proteções do motor, a resistência e a rigidez a altas temperaturas tornam-se imprescindíveis. Os polímeros de cristal líquido (LCPs) frequentemente me ajudam nesse caso, garantindo que as peças suportem as tensões operacionais sem falhar.

Resistência e durabilidade: Em aplicações automotivas, os materiais devem suportar ciclos térmicos e cargas dinâmicas. Uma escolha criteriosa de materiais pode minimizar drasticamente falhas prematuras em componentes como peças do sistema de turbocompressor, garantindo longevidade e confiabilidade.

Considerações sobre o projeto estrutural

O design dessas estruturas é onde a arte encontra a ciência.

Dimensionamento da Espessura da Parede: Manter a uniformidade previne o estresse térmico. Em um projeto, mantive meticulosamente as espessuras entre 1,5 e 5 mm, permitindo uma condução de calor ideal e minimizando os riscos de deformação.

Projeto de nervuras de reforço: Para aumentar a resistência sem excesso de peso, as nervuras não devem exceder 60% da espessura da parede. Incorporar nervuras de reforço é como adicionar uma espinha dorsal a essas peças — reforçando a resistência sem peso desnecessário. Alturas moderadas de nervuras e inclinações de desmoldagem adequadas aumentam a eficiência.

Projeto da estrutura de conexão: Conexões de alta temperatura exigem consideração cuidadosa dos efeitos da expansão térmica. Utilizando insertos metálicos ou métodos especiais² , aprimorei a confiabilidade das conexões em diversos projetos.

Esses fatores ressaltam a importância da seleção de materiais adequados para condições de alta temperatura, garantindo que as peças moldadas por injeção não sejam apenas confiáveis, mas também duráveis.

O PPS é adequado para temperaturas acima de 250°C.Falso

O PPS é ideal para temperaturas de até 200°C, não acima de 250°C.

A espessura uniforme da parede reduz o estresse térmico.Verdadeiro

A espessura uniforme da parede minimiza a deformação e a tensão causadas pelo calor.

Como posso projetar peças duráveis para altas temperaturas?

Imagine um mundo onde seus projetos não apenas sobrevivem, mas prosperam em condições extremas. Esse é o desafio e a emoção de criar componentes para altas temperaturas.

Para projetar peças duráveis para altas temperaturas, escolha materiais resistentes ao calor, assegure uma espessura de parede uniforme, possibilite uma dissipação de calor eficiente e otimize o projeto do molde para maior durabilidade e desempenho.

Considerações sobre a seleção de materiais

Deixe-me levá-lo de volta a um projeto em que eu tinha que projetar peças que suportassem calor intenso. Era como escolher um parceiro para um relacionamento de longo prazo; o material precisava ser perfeito. Eu me inclinei para o sulfeto de polifenileno (PPS) e a poliéter-éter-cetona (PEEK) devido à sua alta tolerância à temperatura³ . Esses materiais não apenas derretem sob pressão — literalmente.

| Material | Temperatura máxima (℃) | Propriedades principais |

|---|---|---|

| PPS | 200 | Estabilidade mecânica |

| ESPIAR | 250+ | Resistência extrema ao calor |

Aprendi da maneira mais difícil que combinar o coeficiente de expansão térmica é crucial para evitar tensões ou afrouxamento durante variações de temperatura. Certa vez, usei um plástico com uma taxa de expansão muito diferente da do metal com o qual estava sendo combinado — o resultado foi desastroso. Agora, garanto que a expansão do plástico seja a mais próxima possível da do metal.

Estratégias de projeto estrutural

Espessura e reforço da parede

Lembro-me de um mentor me dizendo certa vez: "A uniformidade é sua melhor amiga", e isso ficou gravado na minha memória. Uma espessura de parede uniforme minimiza o estresse térmico, prevenindo aquelas rachaduras e deformações incômodas. Se for absolutamente necessário variar a espessura, pense em transições suaves — como arcos ou chanfros — para manter o estresse sob controle.

As nervuras de reforço já me salvaram inúmeras vezes. Elas aumentam a resistência sem adicionar peso, mantendo a espessura das nervuras abaixo de 60% da espessura da parede principal.

Recortes e Conexões

Projetar rebaixos foi como resolver um quebra-cabeça. Tive que levar em consideração a elasticidade e a contração do material em altas temperaturas para garantir a confiabilidade. Inserções metálicas ou conectores especiais se tornaram minha solução preferida para estabilizar juntas que poderiam falhar com o calor.

Técnicas de dissipação de calor

A arte da dissipação de calor é fascinante. Para mim, usar a convecção natural, como em aletas de dissipação, é como ter um superpoder. No entanto, quando é necessário mais esforço, a convecção forçada por meio de ventiladores ou dissipadores de calor resolve o problema.

| Método | Exemplo de aplicação |

|---|---|

| Convecção Natural | Invólucros eletrônicos para altas temperaturas |

| Convecção Forçada | coletores de admissão de motores automotivos |

Considerações sobre projeto de molde

Cada vez que projeto um molde, sinto que estou criando uma obra-prima. O posicionamento dos pontos de injeção pode determinar o sucesso ou o fracasso do fluxo de material durante a moldagem por injeção. O posicionamento correto dos pontos de injeção evita defeitos como marcas de solda e ar aprisionado, cruciais para o produto final .

Os sistemas de refrigeração são como os heróis anônimos do projeto de moldes. Eles precisam ser eficientes para manter o ritmo de produção e a qualidade das peças. Canais estratégicos e meios de refrigeração eficazes são essenciais para reduzir os tempos de resfriamento, preservando a qualidade das peças.

Ao considerar essas estratégias, tenho aprimorado consistentemente a durabilidade e a funcionalidade de componentes em aplicações de alta temperatura. Trata-se de encontrar o equilíbrio perfeito entre resistência, estabilidade e eficiência.

O PPS pode suportar temperaturas de até 200°C.Verdadeiro

O PPS mantém a estabilidade mecânica em temperaturas de até 200°C.

Para garantir a resistência, a espessura das nervuras deve ser superior à espessura da parede principal.Falso

A espessura das nervuras não deve exceder 60% da espessura da parede principal.

Por que a dissipação de calor é crucial na moldagem por injeção em altas temperaturas?

Já se perguntou por que algumas coisas simplesmente não suportam o calor enquanto outras prosperam? Na moldagem por injeção em alta temperatura, tudo se resume a controlar esse calor intenso com perfeição.

A dissipação eficiente de calor na moldagem por injeção em altas temperaturas previne defeitos, aumenta a resistência dos componentes e prolonga a vida útil das peças. Para obter resultados ótimos, depende de sistemas de refrigeração eficazes e da seleção adequada de materiais.

Entendendo a dissipação de calor na moldagem por injeção

Sempre fui fascinado por como as coisas são feitas, especialmente com a moldagem por injeção. Imagine a cena: plástico derretido a temperaturas altíssimas sendo forçado para dentro de um molde. Agora, se esse plástico não esfriar uniformemente, você terá problemas sérios, como deformação ou afundamento, o que ninguém quer.

Fatores relacionados à seleção de materiais

Quando comecei a me aprofundar na seleção de materiais, a sensação era como escolher meu sabor de sorvete favorito — tantas opções, cada uma com suas vantagens. Materiais como o sulfeto de polifenileno (PPS) e a poliéter-éter-cetona (PEEK) são como a dupla imbatível da moldagem em alta temperatura. Eles resistem bem ao calor, garantindo que os componentes sejam não apenas resistentes, mas também duráveis. É crucial combinar os coeficientes de expansão térmica ao combinar esses materiais com outros; caso contrário, você pode acabar com peças soltas ou rachadas devido aos ciclos térmicos.

| Material | Faixa de temperatura | Propriedades principais |

|---|---|---|

| PPS | 180-200℃ | Alta resistência |

| ESPIAR | Acima de 250℃ | Resistência extrema ao calor |

Pontos-chave do projeto estrutural

Ah, a arte do design — onde a espessura uniforme das paredes é fundamental! Lembro-me da primeira vez que aprendi sobre o uso de nervuras de reforço; foi uma descoberta revolucionária. Elas aumentam a rigidez sem sobrecarregar a estrutura, mantendo tudo estável sob tensão. E para aqueles encaixes ou conexões complexas, escolher materiais com a elasticidade adequada é essencial para manter conexões confiáveis mesmo em altas temperaturas.

Considerações de projeto para dissipação de calor

Escolher o método certo de dissipação de calor pode parecer resolver um quebra-cabeça. A convecção natural é ótima em alguns casos, enquanto outros podem exigir métodos de aquecimento forçado. Pense nisso como escolher entre uma brisa suave e um ventilador potente.

| Método | Aplicativo | Benefícios |

|---|---|---|

| Natural | Equipamentos eletrônicos de alta temperatura | Simples e econômico |

| Forçado | Componentes com alta necessidade de dissipação | Remoção de calor eficiente |

Fatores relacionados ao projeto do molde

O sistema de refrigeração do molde desempenha um papel crucial. Ele precisa ser projetado para lidar com o calor de forma eficiente, o que, por sua vez, reduz os tempos de ciclo e aumenta a eficiência da produção. O uso de pontos de injeção múltiplos pode melhorar significativamente o fluxo do material fundido e evitar defeitos como marcas de solda.

Ao entender esses fatores, aprendi que projetar componentes que atendam tanto às necessidades funcionais quanto estéticas em ambientes exigentes é perfeitamente possível. Moldes e materiais adequadamente projetados garantem que as peças moldadas por injeção tenham um desempenho confiável ao longo do tempo, mesmo em condições adversas como as encontradas nas indústrias automotiva e aeroespacial.

Saiba mais sobre como otimizar o projeto de moldes 5 , considerando fatores como o tamanho do ponto de injeção e a configuração do canal de resfriamento para obter maior eficiência.

A dissipação de calor evita deformações em peças moldadas por injeção.Verdadeiro

O resfriamento uniforme é essencial para manter a integridade estrutural e evitar deformações.

O PPS não é adequado para moldagem por injeção em altas temperaturas.Falso

O PPS é preferido devido à sua elevada resistência e tolerância à temperatura.

Como o design do molde impacta as aplicações em altas temperaturas?

Você já se perguntou como o segredo para lidar com altas temperaturas reside nos mínimos detalhes do projeto do molde?

O projeto do molde é vital para aplicações em altas temperaturas, influenciando a seleção de materiais, a estabilidade estrutural e o resfriamento. Um projeto adequado previne defeitos, garante durabilidade e aumenta a eficiência da produção.

Considerações sobre a seleção de materiais

Escolher o material certo para aplicações em altas temperaturas é como escolher a roupa perfeita para um dia escaldante: conforto e durabilidade são essenciais. O sulfeto de polifenileno (PPS) funciona maravilhosamente bem entre 180 e 200 °C, assim como sua camiseta de verão favorita, enquanto a poliéter-éter-cetona (PEEK) se destaca quando a temperatura sobe acima de 250 °C, como trocar para um linho respirável. Esses materiais mantêm a temperatura sob estresse térmico, o que é vital para manter o desempenho em cenários sensíveis à temperatura.

| Material | Faixa de temperatura | Propriedades principais |

|---|---|---|

| PPS | 180-200℃ | Alta estabilidade mecânica |

| ESPIAR | Acima de 250℃ | Resistência extrema ao calor |

Projeto estrutural para estabilidade

Nos meus primeiros tempos como designer, aprendi que a espessura uniforme das paredes é crucial. É como construir um castelo de areia; paredes irregulares podem desmoronar sob pressão. Idealmente, a espessura deve variar de 1,5 a 5 mm, com transições suaves para minimizar a tensão, garantindo que tudo se mantenha firme sob o calor.

Projeto do sistema de resfriamento

Sistemas de refrigeração eficientes são como o ar condicionado do projeto de moldes. No meu primeiro projeto, usamos água para resfriar as peças uniformemente — isso reduziu os tempos de ciclo e tornou a produção mais suave do que uma brisa de verão. Considere melhorias no sistema de refrigeração para gerenciar o calor de forma eficaz .

Projeto e posicionamento do portão

Imagine despejar xarope; ele precisa do fluxo correto. O design do ponto de injeção é semelhante. O posicionamento correto garante um enchimento uniforme, minimizando defeitos como marcas de solda. Pontos de injeção múltiplos ou latentes melhoram o fluxo do material fundido, o que é crucial para formatos complexos.

Importância da compatibilidade de expansão térmica

Certa vez, trabalhei em um projeto onde materiais incompatíveis levaram a fissuras por tensão — foi uma lição cara. A compatibilidade dos coeficientes de expansão térmica reduz esses riscos, especialmente com insertos metálicos. Explore mais sobre problemas de expansão térmica 7 e aprenda como gerenciá-los de forma eficaz.

Estratégias de dissipação de calor

Selecionar métodos adequados de dissipação de calor é como escolher entre um ventilador ou uma brisa em um dia quente. As opções incluem convecção natural ou métodos forçados, como ventiladores ou dissipadores de calor. Projetar canais eficazes é fundamental para manter o equilíbrio térmico sem comprometer a integridade ou aumentar os custos. Para obter orientações completas sobre o projeto de dissipação de calor , explore estratégias avançadas para otimizar seus moldes para condições de alta temperatura.

O PPS suporta temperaturas acima de 250°C.Falso

O sulfeto de polifenileno (PPS) é adequado para temperaturas em torno de 180-200℃.

A espessura uniforme da parede reduz o estresse térmico.Verdadeiro

A espessura uniforme das paredes evita deformações, reduzindo o estresse térmico no projeto do molde.

Quais são as principais estratégias para superar os desafios da moldagem por injeção em altas temperaturas?

Navegar pelo mundo complexo da moldagem por injeção em altas temperaturas pode ser intimidante, mas com as estratégias certas, é um caminho para a perfeição.

Para superar os desafios da moldagem por injeção em altas temperaturas, concentre-se na seleção de materiais adequados, no projeto de estruturas robustas, na otimização da dissipação de calor e na criação de moldes precisos para garantir produtos de alta qualidade.

Lembro-me dos meus primeiros dias na indústria de moldes, quando me deparei pela primeira vez com as complexidades da moldagem por injeção em alta temperatura. Era como tentar domar um dragão com uma espada de plástico — cada passo revelando novos desafios. Mas, à medida que aprendia, cada obstáculo se tornava uma oportunidade para aprimorar minha técnica.

Seleção de materiais para moldagem em alta temperatura

Escolher o material certo é como encontrar um parceiro de confiança. Muitas vezes me lembro de um projeto em que usamos sulfeto de polifenileno (PPS) para componentes expostos a temperaturas em torno de 180-200 °C. Era como construir uma armadura para nossos produtos, garantindo sua resistência. Quando o calor ultrapassou os 250 °C, o poliéter-éter-cetona (PEEK) tornou-se nossa escolha principal, com sua capacidade de suportar condições extremas, semelhante à de um super-herói resistindo ao fogo.

Tabela: Propriedades dos Materiais

| Material | Temperatura máxima (°C) | Recurso -chave |

|---|---|---|

| PPS | 200 | Estabilidade Mecânica |

| ESPIAR | 250+ | Alta resistência térmica |

Considerações sobre o projeto estrutural

Quando se trata de design, tudo se resume ao equilíbrio. Certa vez, trabalhei em um projeto onde a espessura irregular das paredes levou a um estresse térmico catastrófico — era como ver uma bela escultura rachar sob pressão. Para evitar esse tipo de desastre, aprendi que a espessura uniforme das paredes e o uso inteligente de reforços estruturais são essenciais. Eles proporcionam resistência sem volume desnecessário, assim como uma ponte bem construída.

Estratégias de dissipação de calor

A dissipação de calor eficiente é a heroína desconhecida na manutenção da eficiência dos componentes. Lembro-me da satisfação de ver uma peça complexa funcionar perfeitamente depois de implementarmos métodos de convecção natural com aletas — observar essas aletas em ação era como presenciar um milagre. Para casos mais complexos, métodos de resfriamento forçado, como tubos de refrigeração, tornaram-se nossa arma secreta.

Tabela de Técnicas de Resfriamento

| Técnica | Descrição |

|---|---|

| Convecção Natural | Utiliza aletas para dispersar o calor |

| Convecção Forçada | Utiliza ventiladores para resfriamento ativo |

Especificações do projeto do molde

As nuances do projeto de moldes são onde a arte encontra a ciência. Ainda consigo sentir a emoção de otimizar o design dos canais de injeção para um fluxo de material suave — imagine um rio fluindo perfeitamente, sem obstruções. Projetos adequados de canais de injeção e sistemas de refrigeração são essenciais para reduzir o tempo de ciclo e aumentar a qualidade, garantindo que cada peça saia impecável, pronta para sua função no mundo real.

Ao aprimorarmos esses elementos, fabricantes como nós conseguem superar os desafios complexos da moldagem por injeção em altas temperaturas e produzir componentes de alta qualidade de forma consistente. Cada conquista na superação desses desafios não se resume apenas a aprimorar um processo; trata-se de construir um legado de excelência em nossa área.

O PEEK pode suportar temperaturas acima de 250°C.Verdadeiro

O PEEK é conhecido por sua alta resistência térmica, tolerando temperaturas acima de 250°C.

A convecção natural utiliza ventiladores para resfriamento.Falso

A convecção natural dispersa o calor usando aletas, não ventiladores.

Conclusão

Considerações essenciais para o sucesso da moldagem por injeção de peças para altas temperaturas incluem a seleção de materiais, a integridade estrutural, as estratégias de dissipação de calor e o projeto otimizado do molde para garantir durabilidade e desempenho.

-

Aprenda como a compatibilidade dos coeficientes de expansão térmica previne problemas de tensão e de conexão em peças moldadas. ↩

-

Descubra métodos especiais para melhorar a estabilidade da conexão em ambientes de alta temperatura. ↩

-

Explore materiais com alta resistência à temperatura, compreendendo seus benefícios específicos e aplicações em diversos setores industriais. ↩

-

Descubra estratégias eficazes de projeto de canais de injeção para otimizar os processos de moldagem de materiais de alta temperatura. ↩

-

Explore este link para obter estratégias sobre como melhorar a eficiência do projeto de moldes em ambientes de alta temperatura. ↩

-

Aprenda estratégias inovadoras para aumentar a eficiência de resfriamento em projetos de moldes, reduzindo os tempos de ciclo e melhorando a qualidade das peças. ↩

-

Obtenha informações sobre como selecionar materiais com taxas de expansão térmica compatíveis para evitar danos relacionados ao estresse. ↩

-

Explore técnicas avançadas para projetar sistemas de dissipação de calor que aprimoram o desempenho e a vida útil dos componentes. ↩