非常に高い効率を得るために金型設計を簡素化することについて考えたことはありますか?

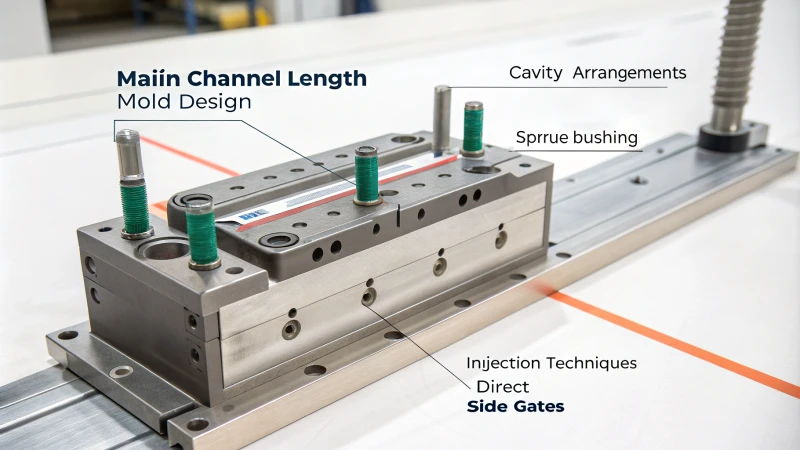

金型設計における最短のメイン チャネルについて、キャビティ レイアウトの設定方法を検討します。スプルーブッシュを中心に配置します。ダイレクト ゲートやサイド ゲートなど、適切な注入方法を選択することが重要です。これらの手順により、材料が流れる距離が短縮されます。効率が向上します。彼らはコストを削減しました。コストが下がります。

金型設計者としての長年の経験を通じて、私はこれらの戦略がほんの始まりに過ぎないことに気づきました。それぞれの技術を調査すると、金型の動作を改善するためのより詳細な方法が明らかになります。バランスの取れたセットアップでキャビティを近くに配置すると、チャネルの長さが短縮されます。また、均一なメルトフローも得られます。スプルーブッシュを中央に配置することで、不必要な位置ずれがなくなり、プロセス全体が簡素化されます。これらの洞察は金型設計を変えます。職人技と創造性が正確さを生み出します。デザインはアートになります。

キャビティ配置の最適化によりメインチャネルを短縮。真実

キャビティを効率的に配置すると、材料が移動しなければならない距離が短縮されます。

サイドゲートによりメインチャネルの長さが増加します。間違い

サイド ゲートは流路を最小限に抑え、メイン チャネルの長さを短縮できます。

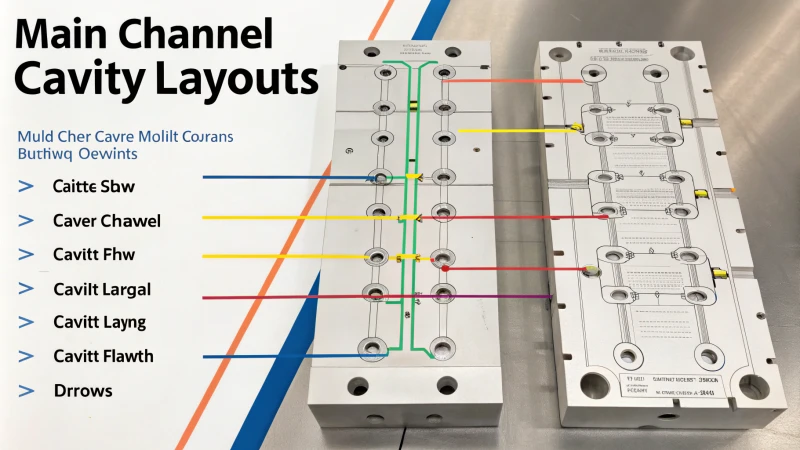

キャビティのレイアウトはメインチャネルの長さにどのように影響しますか?

金型内のスペースの配置によってデザインの効果がどのように変わるか考えたことはありますか?この興味深い主題を探求し、流れのダイナミクスを改善するための秘密を発見しましょう。

金型内のキャビティの配置は、主チャネルの長さに直接影響します。これは、材料がどの程度効率的に流れ、どのくらいの量の材料が無駄になるかに影響します。スマートでコンパクトなデザインはおそらくチャンネルを短くします。これにより、生産速度が向上し、無駄が削減されます。それは本当に違いを生みます。

金型設計におけるキャビティ レイアウトの重要性

射出成形の世界に入って、キャビティのレイアウト1で効率がこれほど変わることに驚きました。金型キャビティを備えたテトリスのようなゲームを想像してみてください。金型キャビティをしっかりと組み合わせることで、材料の使用量が削減され、流れが改善されます。

コンパクトなキャビティ配置

ある日、私は複数キャビティの金型を設計しましたが、キャビティを狭い円の中に配置するのは最初は難しいように思えました。しかし、ジグソーパズルを解くのと同じように、それらを近づけるとチャネルの長さが短くなり、溶融物が均一に広がります。これにより時間と材料が節約されました。

キャビティ位置の最適化

空洞の位置を決めることは、部屋に家具を配置することに似ています。賢明な思考が必要です。製品の形状とサイズに基づいて、キャビティの位置を回転またはミラーリングしてみました。本を棚に並べて距離を縮め、動線を良くするのと似ています。

スプルーブッシュの位置決め

スプルーブッシュの2箇所の配置が効率に大きく影響します。これをメインキャビティの中心または近くに配置すると、溶融物が直接流れることができます。それは、部屋を均一に照らすためにランプの適切な場所を見つけるようなものです。

不要なオフセットを避ける

金型設計では、パーティング面や冷却システムによってスプルー ブッシュが移動する可能性があります。良好な流れとチャネルの長さにとって、位置を揃えておくことが非常に重要です。

注入方法とその影響

ダイレクト ゲート3のどちらを選択するかを決めるのは、急行ルートか景勝ルートを選択するのと同じような感じです。大型金型の場合、エクスプレス レーンが移動時間を短縮するのと同じように、ダイレクト ゲートによりチャネルの長さが短縮されます。

| 方法 | 利点 |

|---|---|

| ダイレクトゲート | 流動距離を最小限に抑える |

| サイドゲート | ランナー全長を短縮 |

金型の構造特性を利用する

金型の構造的特徴を使用することは、建物の建築上の特徴を使用することに似ています。集中ランナーを備えたホット ランナー システムは効率的なエアコンのように機能し、流れをすべてのエリアに完璧に分散させます。

- ホットランナーシステム:セントラルヒーティングのように機能し、流れを大幅に集中させて効率を高めます。

- 多層設計: 垂直ランナーはエレベーターに似ており、水平方向の動きを減らし、メインチャネルの長さを短縮します。

これらの要素を考慮することで、金型設計者がどのようにしてプロセスを高速化してコストを削減する金型を作成しているかに気づきました。おそらく綿密な計画が達成できるものには本当に驚かされます。

コンパクトなキャビティレイアウトにより、メインチャネルの長さが短縮されます。真実

コンパクトなレイアウトにより、メインチャネルからキャビティまでの距離が短縮されます。

オフセットスプルーブッシュによりメインチャンネルの長さが増加します。真実

オフセットされたスプルー ブッシュにより流路が長くなり、チャネルの長さが増加します。

金型設計においてスプルー ブッシュの位置が重要なのはなぜですか?

初めて射出成形プロジェクトを開催したときのことを覚えています。スプルーブッシュの位置決めがいかに重要であるかがすぐにわかりました。とても重要です。

スプルー ブッシュの位置は、溶融物がどのように金型キャビティに移動するかを決定するために重要です。正しく配置すると、メルトがすべての領域に効果的に到達します。これにより、材料の無駄が大幅に削減されます。配置が最適な場合、サイクル時間が短縮されます。効率的な配布は適切な配置に依存します。

金型設計におけるスプルー ブッシュの配置の重要性

私が金型を使い始めたとき、私の指導者は常にスプルー ブッシュを中心に配置することを強調していました。あらゆる部分にエネルギーを与える、金型の心臓のようなものだと考えてください。中心またはメインキャビティ領域の近くに配置すると、ランナーの経路が短くなり、メルトフローが4 。それは単に効率的であるだけではありません。長い一日を終えて最速で家に帰るようなものです。それは正しくて自然な感じです。

複数個取り金型のバランスのとれたレイアウト

複数個取りの金型のレイアウトの作成は、ジグソーパズルを解くように難しい場合があります。あるプロジェクトでは、キャビティをタイトでバランスのとれた方法で配置することで、ランナーの長さを大幅に短縮し、均一なメルト フローを可能にしました。壁に家族の写真を並べるなど、細部に至るまで検討し、それぞれの作品に最適な場所を設けました。

| レイアウトタイプ | 利点 |

|---|---|

| 円形 | ランナーのパスを短くする |

| 長方形 | 溶融物の均一な分布 |

不必要なオフセットの回避

一般的な問題は、スプルー ブッシュの配置の不必要なずれを防ぐことです。これは、狭いスペースに何も傷をつけずに車を駐車するのと同じです。パーティングサーフェスや冷却システムなど、周囲のあらゆるものを考慮する必要があります。適切に配置されたブッシングにより、メルトは迂回することなくスムーズに流れます。

実際の応用と考慮事項

ダイレクト ゲート方式:ダイレクト ゲートによって状況が大きく変わった大型プラスチック コンテナ プロジェクトに取り組んだことを思い出します。これにより、溶融物がキャビティに直接流れ込み、完璧に稼働する機械のように生産がスピードアップします。

短い分岐チャネルを備えたサイド ゲート:複数個取りの金型の場合、サイド ゲートの位置を確認することが不可欠でした。メインランナーの近くに置くと、チームスポーツで適切なバランスを見つけるように、メルトが均一に広がり、距離が短くなります。

| 注入方法 | 使用事例 |

|---|---|

| ダイレクトゲート | 大型単個取り金型 |

| サイドゲート+ショートブランチ | サイドアクセスを備えた複数個取り金型 |

Jacky 5のような設計者にとって非常に重要です。この知識は、単に生産を向上させるだけではありません。それは、正確かつ丁寧に品質を生み出すことです。

スプルー ブッシュの位置はメルト フロー効率に影響します。真実

スプルーを適切に配置すると、ランナーの長さが短くなり、溶解速度が向上します。

長方形のレイアウトでは、常に金型内のランナー パスが最小限に抑えられます。間違い

通常、円形のレイアウトでは、長方形のレイアウトよりもランナー パスが短くなります。

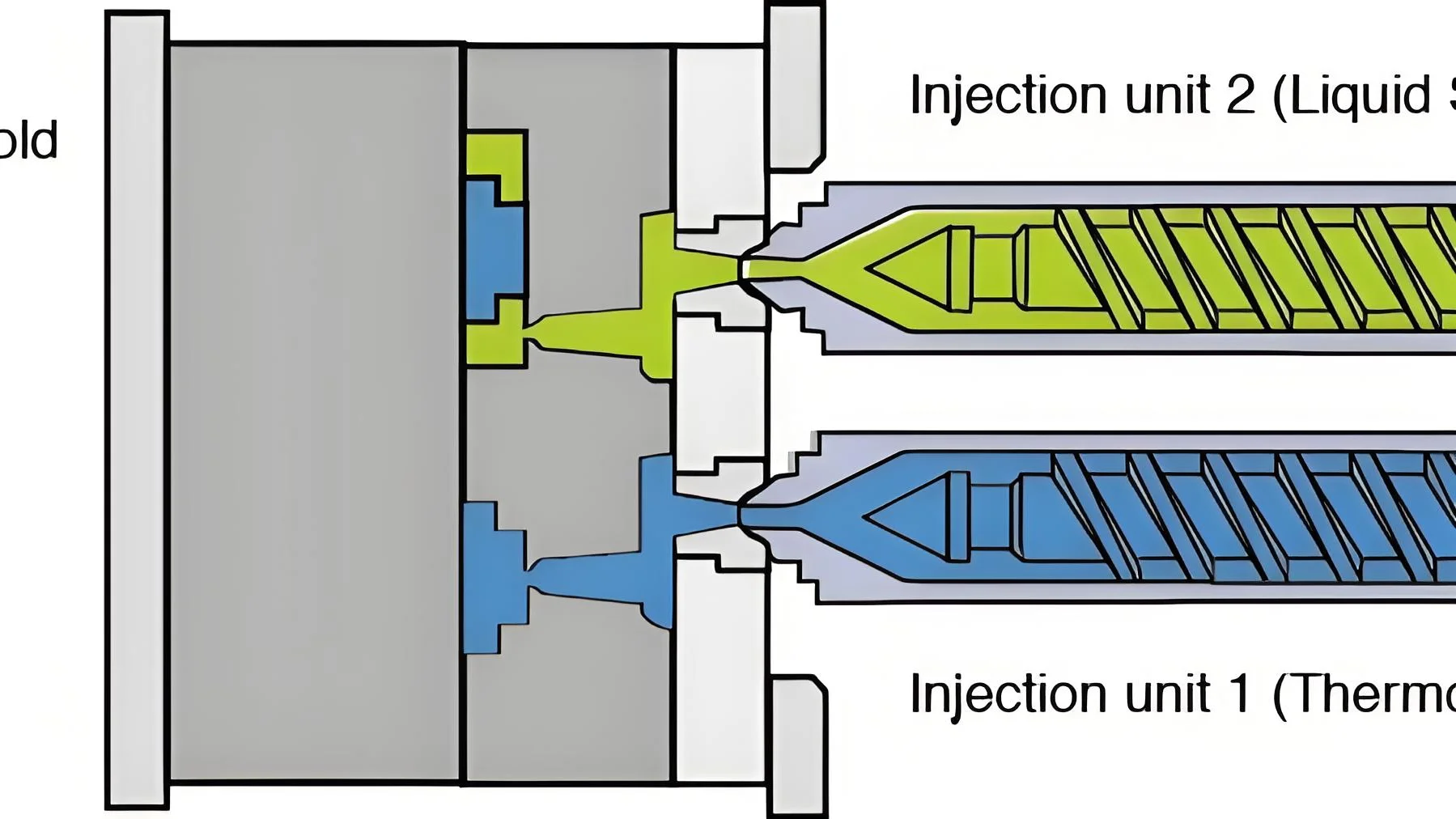

他の注入方法ではなくダイレクト ゲートを検討する必要があるのはなぜですか?

射出成形の選択肢の多さに圧倒されることがよくありますか?私はします。ダイレクト ゲート アプローチはプロセスを真に変革します。

ダイレクト ゲート射出は、単一キャビティまたは大規模な金型に適しています。メインチャンネルの長さが短くなります。メルトフローはより速くキャビティに入ります。効率が向上します。製品の品質が向上します。

ダイレクトゲートインジェクションの効率

ダイレクトゲートインジェクション6について初めて知ったのを覚えています。それは、金型設計者としての私のキャリアの中で輝かしい瞬間のようなものでした。ダイレクト ゲートはメイン チャネルを短くし、使用する材料を減らし、サイクル タイムを短縮します。メーカーは、特に効率が重要な大型または単一キャビティの金型でこれを気に入っています。

| 利点 | 説明 |

|---|---|

| チャネル長の短縮 | ダイレクト ゲートはメイン チャネルをキャビティに直接接続し、経路長を最小限に抑えます。 |

| コスト効率 | パスが短いほど材料の使用量が減り、原材料のコストが節約されます。 |

| 品質の向上 | 流路が短縮されると冷却時間の変動が減少し、最終製品の品質が向上します。 |

大型金型への応用

大きなプラスチック容器を思い浮かべてください。ダイレクト ゲート7により、溶融プラスチックがキャビティに迅速に充填され、冷却と硬化の時間が短縮されます。これにより、製品全体の厚みと一貫性が保証されます。

金型キャビティのスマートなレイアウトを採用することで、メーカーはこのプロセスをさらに最適化できます。コンパクトなセットアップにより、メルトの流れが均一になり、ヒケや反りなどの欠陥が防止されます。

構造上の考慮事項

ホット ランナー システム8を組み合わせると、プロセスが加速されます。ホット ランナー プレートの設計を最適化することで、メイン ランナーの長さが短くなり、各キャビティへの効率的なメルト フローが可能になります。

複数の層を持つ金型では、ダイレクト ゲートにより各層の水平方向の流動距離が短縮され、各キャビティまたはランナーへの溶融物の迅速かつ均一な流入が保証されます。

設計ニーズのバランスを取る

ダイレクト ゲート インジェクションの利点と設計ニーズを考慮する場合、バランスが重要です。たとえば、分岐チャネルが必要な場合は、サイド ゲートと短い分岐を組み合わせると便利です。メイン ランナーの近くにサイド ゲートを配置すると、ダイレクト ゲートを使用しなくても効率が維持されます。

ダイレクト ゲート インジェクションを選択するかどうかは、製品サイズ、金型の複雑さ、コストを考慮して、プロジェクトの要件を理解し、製造目標を達成し、高品質の結果を達成するための賢明な選択を行えるかどうかにかかっています。

ダイレクトゲートにより材料の無駄を削減します。真実

ダイレクト ゲートによりメイン チャネルが短縮され、材料の使用量が減ります。

ダイレクトゲートは大型金型には不向きです。間違い

ダイレクト ゲートは効率的なメルト フローにより、大規模な金型に最適です。

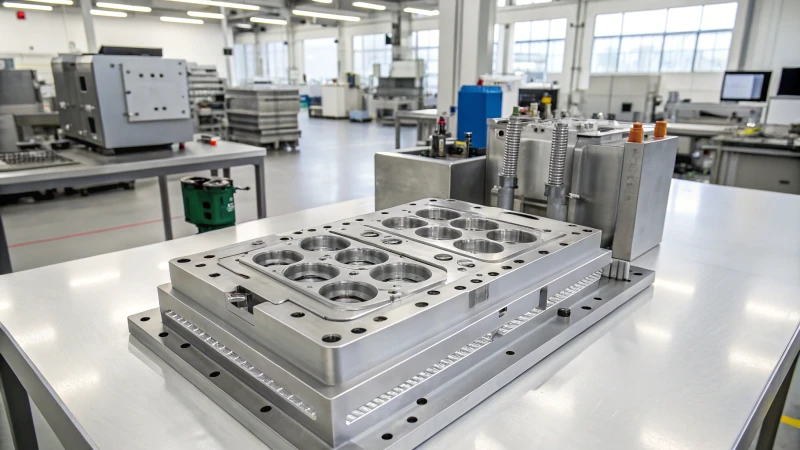

金型の構造上の特徴をどう活かすか?

複雑な金型設計がどのように生産効率を向上させるかについて考えたことがありますか?金型は物の製造方法を変え、実際にプロセスを変えます。魅力的な金型の世界を探索し、この魔法を生み出す驚くべき機能を見てみましょう。

金型設計には特殊な機能が使用されます。キャビティのレイアウトを変更し、スプルー ブッシュを移動し、最適な射出方法を選択することで、より良い結果が得られます。これにより無駄が削減され、製品の品質が向上します。効率が向上する可能性が非常に高くなります。

金型キャビティの合理的なレイアウト

私はレイアウトなんてほんの些細なことだと思って金型設計を始めました。まさに部屋に家具を置くような感じです。雑然としたセットアップでは、すべてが窮屈に感じられます。整然としたキャビティパターンにより、メインチャネルからキャビティまでの経路が短縮され、よりスムーズな流れが得られます。私の最初の円形デザインはすべてを変えました。まるでソファにぴったりの場所を見つけたかのように、血流はすぐに改善されました。

短いパスが重要です。キャビティをメイン チャネルの近くに配置すると、流れの長さが短縮され、長いストリップなどの奇妙な形状のアイテムに非常に役立ちます。これは、ビデオ ゲームでショートカットを見つけるのと似ています。あらゆる削減が重要です。

スプルーブッシュの位置決め

スプルー ブッシュを正確に配置することが重要です。中心はバランスをもたらします。ノズルからキャビティまでの経路が短くなり、問題が少なくなります。一度、部品を間違って取り付けてしまい、システム全体を混乱させてしまったことがあります。このことから、コンポーネントが最適な配置場所をブロックしないようにする必要があることがわかりました。

| レイアウト例: | モールド部品 | 最適な位置 |

|---|---|---|

| スプルーブッシュ | 中央揃え | |

| メインチャンネル | 短縮されたパス | |

| キャビティの配置 | コンパクト |

適切な注入方法

注入方法を賢く選択することが重要です。ダイレクト ゲート法は、途中で停止することなく最短ルートで溶融物をキャビティに直接送り込むため、大型の金型によく適合します。分岐チャネルが必要な場合は、短い分岐を備えたサイド ゲートを

構造上の特徴を活かして

ホット ランナー システムなどの機能は、溶融を迅速に誘導するのに非常に役立ちます。メイン ランナーはホット ランナー プレートにスマートに配置され、搬送速度が向上します。多層金型設計は、ランナーを垂直に編成し、スペースを節約し、流路を短縮することで大きな違いをもたらします。

これらの構造上のトリックを学ぶと、金型の動作が改善されるだけでなく、生産速度と製品の品質も向上します。これらのアイデアを適切に適用すると、製造ステップ9 。

円形のキャビティ レイアウトにより、メイン チャネルの長さが短縮されます。真実

円形レイアウトによりメインチャンネルが短くなり、流れ効率が向上します。

ダイレクトゲート方式により大型金型の流動距離が長くなります。間違い

ダイレクトゲート方式は、溶湯を直接供給することで流動距離を短縮します。

多層金型設計が有益なのはなぜですか?

なぜ多層金型設計が実際に工場に革命をもたらすのか考えたことがありますか?

多層金型設計により、垂直方向のスペースを効果的に使用して生産性が向上します。これらの設計によりサイクルタイムが短縮され、すべての製品に一貫した品質が提供されます。この方法では、多くの部品を同時に作成できます。これによりコストが削減され、生産量が増加します。コストが下がり、生産量が増加します。

最適化されたスペース利用

多層金型が機能しているのを初めて見たときのことを思い出します。まるで製造業の壮大なショーを見ているかのようでした。これらの型は、層を積み重ねることでスペースを巧みに利用します。それは、より多くの土地を必要とせずに隅々まで使用した高層ビルを思い出させました。スペースに制約のある環境10など、スペースが狭い場所では非常に価値があります。

サイクルタイムの短縮

しかし、本当に私の注意を引いたのは、サイクルタイムの短縮でした。複数のアイテムを一度に生産することを想像してください。たとえば、1 つのオーブンで多くのケーキを焼き、それぞれが完璧に焼き上がるようなものです。多層金型を使用すると、複数のスペースを同時に処理できるので、これが可能になります。これにより、プラスチックの箱などの需要の高い商品の生産時間が短縮されるのではないかと考えました。

| 利点 | インパクト |

|---|---|

| サイクルタイムの短縮 | バッチごとの生産の高速化 |

| スペース効率 | 平方フィート当たり生産される部品の数が増加 |

製品品質の向上

製造においては一貫性が重要であり、これらの金型は印象的です。素材を層全体に均等に広げることで、すべての製品を同じ高レベルに保ちます。金型キャビティの合理的なレイアウトを採用し、スプルー ブッシュの位置を最適化することにより、材料の流れが層全体でバランスがとれ、製品品質のばらつきが低減されます。

費用対効果

多層金型の最初のコストは高く見えるかもしれませんが、長期的にはメリットがあります。それぞれの機械がより多くの生産量を処理し、材料を効率的に使用することで無駄が大幅に削減されるため、必要な機械がいかに少なくなるかを私は見てきました。たとえば、ホット ランナー システムの最適化を採用すると、材料の使用量を最小限に抑えてコストをさらに削減できます。

さまざまな業界にわたるアプリケーション

自動車製造やエレクトロニクスなどの業界では、これらの金型が非常に柔軟であることがわかります。射出法などのオプションが用意されています11 。このテクノロジーが業界にどのような変化をもたらし、トップレベルの品質を維持しながら生産量を増加させることで優位性を提供するかを見るのは非常に興味深いことです。

これらの経験は、多層金型設計が人気を集めている理由を示しています。よりスマートな製造を目指しています。この設計アプローチの詳細については、産業用途に関するこれらの洞察12 。

多層金型により、生産サイクル時間が 50% 短縮されます。真実

多層金型はサイクルごとに複数の部品を処理するため、サイクル時間が大幅に短縮されます。

多層金型では、必要な水平スペースが増加します。間違い

垂直方向のスペースを最適化し、水平方向の拡張の必要性を減らします。

結論

キャビティの配置、スプルーブッシュの位置、射出方法を通じて金型設計を最適化することで、製造プロセスの効率を高め、無駄を削減し、製品の品質を向上させます。

-

金型キャビティをコンパクトに配置することで、材料の使用と流動ダイナミクスがどのように最適化されるかをご覧ください。 ↩

-

金型効率を高めるための効果的なスプルー ブッシュの配置について学びます。 ↩

-

ダイレクト ゲート方式を使用して流動距離を最小限に抑える利点を調べてください。 ↩

-

スプルー ブッシュがメルト フローの効率と製品の品質にどのような影響を与えるかを調査し、その戦略的な配置についての洞察を提供します。 ↩

-

射出成形プロセスに対するスプルー ブッシュの影響を強調し、生産の最適化におけるその役割を詳しく説明します。 ↩

-

ダイレクト ゲート インジェクションによって製造プロセスがどのように合理化され、製品の品質が向上するかをご覧ください。 ↩

-

金型キャビティをコンパクトに配置することで射出成形の効率を最適化する方法を学びましょう。 ↩

-

ホット ランナー システムがどのように材料の流れを改善し、射出成形の無駄を削減できるかをご覧ください。 ↩

-

金型に構造的特徴を実装することで、製造の成果と製品の品質がどのように向上するかをご覧ください。 ↩

-

垂直スタッキングがどのように限られたスペースを最適化し、生産量を増加させるかをご覧ください。 ↩

-

精度と効率を向上させる最先端の射出技術をご覧ください。 ↩

-

さまざまな業界が複雑な製造に多層金型をどのように活用しているかを学びましょう。 ↩