Avez-vous déjà pensé à simplifier la conception des moules pour obtenir une très haute efficacité ?

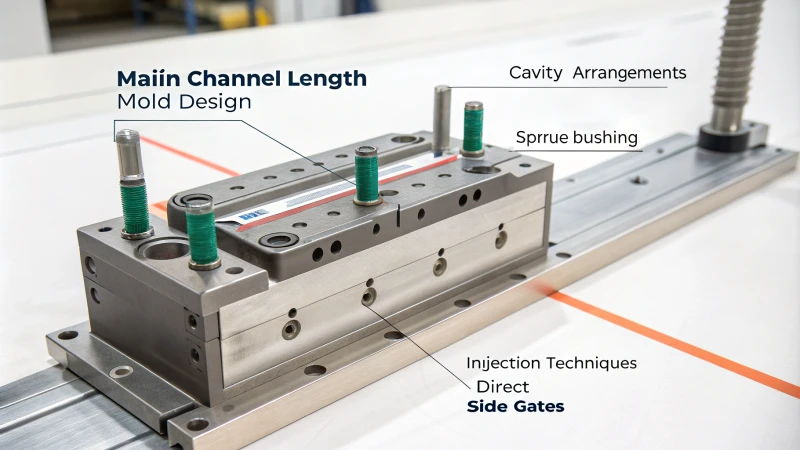

Pour le canal principal le plus court dans la conception de moules, j'examine comment configurer les configurations d'empreintes. Je place la douille d'injection au centre. Il est important de choisir les bonnes méthodes d’injection, comme les portes directes ou latérales. Ces étapes raccourcissent la distance parcourue par le matériau. Ils améliorent l’efficacité. Ils ont réduit les coûts. Les coûts baissent.

Au fil des années en tant que concepteur de moules, j’ai découvert que ces stratégies ne sont qu’un début. L'exploration de chaque technique révèle des moyens plus détaillés d'améliorer le fonctionnement des moules. Le rapprochement des cavités dans une configuration équilibrée réduit la longueur du canal. Cela donne également un écoulement de fusion uniforme. Placer la bague d'injection au centre évite les déplacements inutiles, simplifiant ainsi l'ensemble du processus. Ces informations modifient la conception des moules. L'artisanat et la créativité le rendent précis. Le design devient art.

L'optimisation de la disposition des cavités raccourcit le canal principal.Vrai

La disposition efficace des cavités réduit la distance que le matériau doit parcourir.

Les portes latérales augmentent la longueur du canal principal.FAUX

Les portes latérales peuvent réduire la longueur du canal principal en minimisant les chemins d'écoulement.

- 1. Comment la disposition des cavités affecte-t-elle la longueur du canal principal ?

- 2. Pourquoi le positionnement des douilles d'injection est-il important dans la conception du moule ?

- 3. Pourquoi devriez-vous envisager l’injection directe plutôt que d’autres méthodes d’injection ?

- 4. Comment puis-je utiliser les caractéristiques structurelles des moules ?

- 5. Pourquoi les conceptions de moules multicouches sont-elles avantageuses ?

- 6. Conclusion

Comment la disposition des cavités affecte-t-elle la longueur du canal principal ?

Avez-vous déjà réfléchi à la manière dont la disposition des espaces dans un moule modifie l'efficacité de vos conceptions ? Explorons ce sujet intéressant et découvrons quelques secrets pour une meilleure dynamique des écoulements.

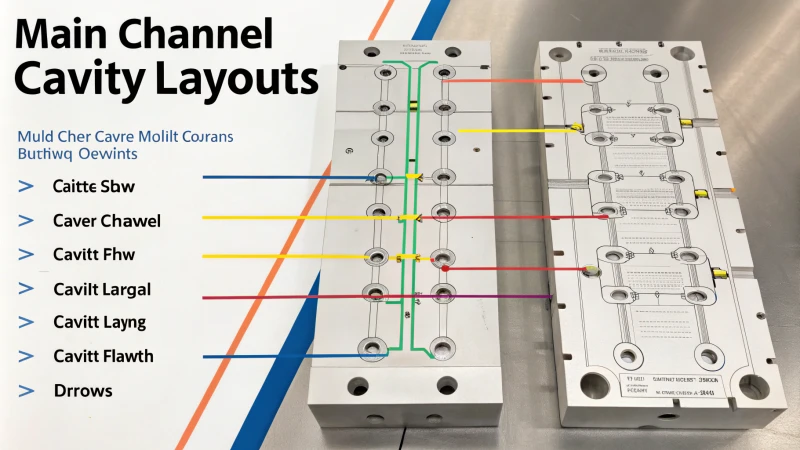

La disposition des cavités dans un moule affecte directement la longueur du canal principal. Cela influence l’efficacité du flux de matériaux et la quantité de matériaux gaspillés. Une conception intelligente et compacte raccourcit probablement les canaux. Cela augmente la vitesse de production et réduit les déchets. Cela fait vraiment une différence.

L'importance de la disposition des cavités dans la conception de moules

En entrant dans le monde du moulage par injection, j'ai été surpris de voir à quel point la disposition des cavités 1 pouvait tellement changer l'efficacité. Imaginez un jeu comme Tetris avec des cavités de moule : les assembler étroitement aide vraiment à réduire l'utilisation de matériaux et à améliorer le flux.

Disposition compacte des cavités

Un jour, j'ai conçu un moule multi-empreintes, placer les cavités dans un cercle serré me paraissait difficile au début. Mais comme pour résoudre un puzzle, en les rapprochant, coupez la longueur du canal et répartissez la matière fondue uniformément. Cela a permis d'économiser du temps et du matériel.

Optimisation de la position de la cavité

Positionner des cavités, c'est comme disposer des meubles dans une pièce. Cela nécessite une réflexion intelligente. En fonction de la forme et de la taille du produit, j'ai essayé de faire pivoter ou refléter les positions de la cavité. Cela revient à disposer des livres sur une étagère pour raccourcir les distances et améliorer les chemins de circulation.

Positionnement de la douille d'injection

Le 2ème de la bague d'injection affecte grandement l'efficacité. Le placer au centre ou à proximité de la cavité principale permet à la matière fondue de s'écouler directement. C'est comme trouver le bon endroit pour qu'une lampe éclaire la pièce de manière uniforme.

Éviter les compensations inutiles

Dans la conception du moule, les surfaces de joint ou les systèmes de refroidissement peuvent déplacer votre carotte d'injection. Le garder aligné est vraiment important pour un bon débit et une bonne longueur de canal.

Méthodes d'injection et leur impact

Choisir entre une de porte directe 3 ou une porte latérale, c'est comme choisir un itinéraire express ou panoramique. Pour les grands moules, une porte directe raccourcit la longueur du canal, tout comme une voie express réduit le temps de trajet.

| Méthode | Avantages |

|---|---|

| Porte directe | Minimise la distance d'écoulement |

| Porte latérale | Réduit la longueur totale du coureur |

Utilisation des caractéristiques structurelles du moule

L'utilisation des caractéristiques structurelles d'un moule est similaire à l'utilisation des caractéristiques architecturales d'un bâtiment. Un système à canaux chauds avec canaux centralisés fonctionne comme un climatiseur efficace, répartissant parfaitement le flux dans toutes les zones.

- Système à canaux chauds : Agit comme un chauffage central, concentrant considérablement le flux pour une meilleure efficacité.

- Conception multicouche : les glissières verticales ressemblent à des ascenseurs, réduisant ainsi les mouvements horizontaux et raccourcissant la longueur des canaux principaux.

En prenant en compte ces facteurs, j'ai remarqué comment les concepteurs de moules créent des moules qui accélèrent les processus et réduisent les coûts. C’est vraiment étonnant ce qu’une planification minutieuse permet probablement de réaliser !

La disposition compacte de la cavité raccourcit la longueur du canal principal.Vrai

Une disposition compacte réduit la distance entre le canal principal et les cavités.

La bague d'injection décalée augmente la longueur du canal principal.Vrai

Une bague d'injection décalée provoque des trajets d'écoulement plus longs, augmentant ainsi la longueur du canal.

Pourquoi le positionnement des douilles d'injection est-il important dans la conception du moule ?

Je me souviens de la première fois que j'ai réalisé un projet de moulage par injection. J'ai rapidement réalisé à quel point le positionnement des douilles d'injection est important. Très important.

Le positionnement de la douille d'injection est crucial pour décider de la manière dont la matière fondue se déplace dans les cavités du moule. Un placement correct permet à la fonte d'atteindre efficacement toutes les zones. Cela réduit considérablement le gaspillage de matériaux. Des temps de cycle plus courts se produisent lorsque le placement est optimal. Une distribution efficace dépend d’un bon positionnement.

Importance du placement des bagues d'injection dans la conception du moule

Mon mentor a toujours insisté sur le fait de placer la douille d'injection au centre lorsque j'ai commencé à travailler avec des moules. Considérez-le comme le cœur du moule, donnant de l'énergie à chaque pièce. Le placer près du centre ou de la zone principale de la cavité raccourcit le trajet du canal et accélère l' écoulement de la matière fondue 4 . Il ne s'agit pas seulement d'être efficace ; c'est comme prendre le chemin le plus rapide pour rentrer chez soi après une longue journée. Cela semble juste et naturel.

Disposition équilibrée pour les moules multi-empreintes

Créer une disposition pour des moules multi-empreintes peut être délicat, comme résoudre un puzzle. Sur un projet, la disposition des cavités de manière serrée et équilibrée a considérablement réduit la longueur des canaux et permis un écoulement uniforme de la matière fondue. Nous avons examiné chaque détail, comme disposer des photos de famille sur un mur : chaque pièce avait son emplacement idéal.

| Type de mise en page | Avantages |

|---|---|

| Circulaire | Des parcours de coureurs plus courts |

| Rectangulaire | Répartition uniforme de la fonte |

Éviter les compensations inutiles

Un problème courant consiste à empêcher des changements inutiles dans le placement des bagues d'injection. C'est comme garer une voiture dans un espace restreint sans rien rayer. Il faut considérer tout ce qui se passe autour, comme les surfaces de séparation et les systèmes de refroidissement. Une douille bien placée permet à la matière fondue de s'écouler en douceur, sans détours.

Applications et considérations pratiques

Méthode Direct Gate : Je me souviens avoir travaillé sur de grands projets de conteneurs en plastique où une porte directe a vraiment changé les choses. Il permet à la matière fondue de s'écouler directement dans la cavité, accélérant ainsi la production comme une machine fonctionnant parfaitement.

Porte latérale avec canal de dérivation court : Pour les moules multi-empreintes, il était essentiel de localiser la porte latérale. Le placer près du canal principal permettait à la fonte de se répartir uniformément et aux distances courtes, comme trouver le bon équilibre dans un sport d'équipe.

| Méthode d'injection | Cas d'utilisation |

|---|---|

| Porte directe | Grands moules mono-empreinte |

| Portail latéral + branche courte | Moules multi-empreintes avec accès latéral |

Comprendre ces idées est crucial pour les concepteurs comme Jacky 5 , qui se concentrent sur la conception de produits et de moules. Ces connaissances ne concernent pas seulement une meilleure production ; il s'agit de créer de la qualité avec précision et soin.

Le positionnement de la douille d'injection affecte l'efficacité de l'écoulement de la matière fondue.Vrai

Un placement correct de la carotte raccourcit la longueur du canal, améliorant ainsi la vitesse de fusion.

Les dispositions rectangulaires minimisent toujours les chemins de guidage dans les moules.FAUX

Les dispositions circulaires entraînent généralement des chemins de coureurs plus courts que les tracés rectangulaires.

Pourquoi devriez-vous envisager l’injection directe plutôt que d’autres méthodes d’injection ?

Vous sentez-vous souvent dépassé par les nombreux choix en matière de moulage par injection ? Je fais. Permettez-moi de dire que l’approche du portail direct transforme véritablement le processus.

L’injection directe par porte convient bien aux moules à empreinte unique ou à grande échelle. Cela raccourcit la longueur du canal principal. Le flux de matière fondue pénètre plus rapidement dans la cavité. L’efficacité s’améliore. La qualité des produits s'améliore.

L’efficacité de l’injection directe

Je me souviens d'avoir découvert l'injection directe par grille 6 pour la première fois. C’était comme un moment brillant dans ma carrière de concepteur de moules. Les portes directes coupent court au canal principal, utilisant moins de matériau et accélérant les temps de cycle. Les fabricants adorent cela, en particulier pour les moules de grande taille ou à empreinte unique où l'efficacité est importante.

| Avantages | Description |

|---|---|

| Longueur de canal réduite | Les portes directes connectent le canal principal directement à la cavité, minimisant ainsi la longueur du trajet. |

| Rentabilité | Des trajets plus courts signifient moins d’utilisation de matériaux, ce qui permet de réaliser des économies sur les matières premières. |

| Qualité améliorée | Les trajets d'écoulement raccourcis réduisent la variation du temps de refroidissement, améliorant ainsi la qualité du produit final. |

Application dans des moules à grande échelle

Pensez aux grands contenants en plastique. Les portes directes 7 permettent au plastique fondu de remplir rapidement la cavité, réduisant ainsi le temps de refroidissement et de durcissement. Cela garantit que les produits ont une épaisseur et une consistance uniformes.

En adoptant une disposition intelligente des cavités de moule, les fabricants peuvent optimiser davantage ce processus. Une configuration compacte permet à la matière fondue de s'écouler uniformément, évitant ainsi les défauts tels que les marques d'évier et les déformations.

Considérations structurelles

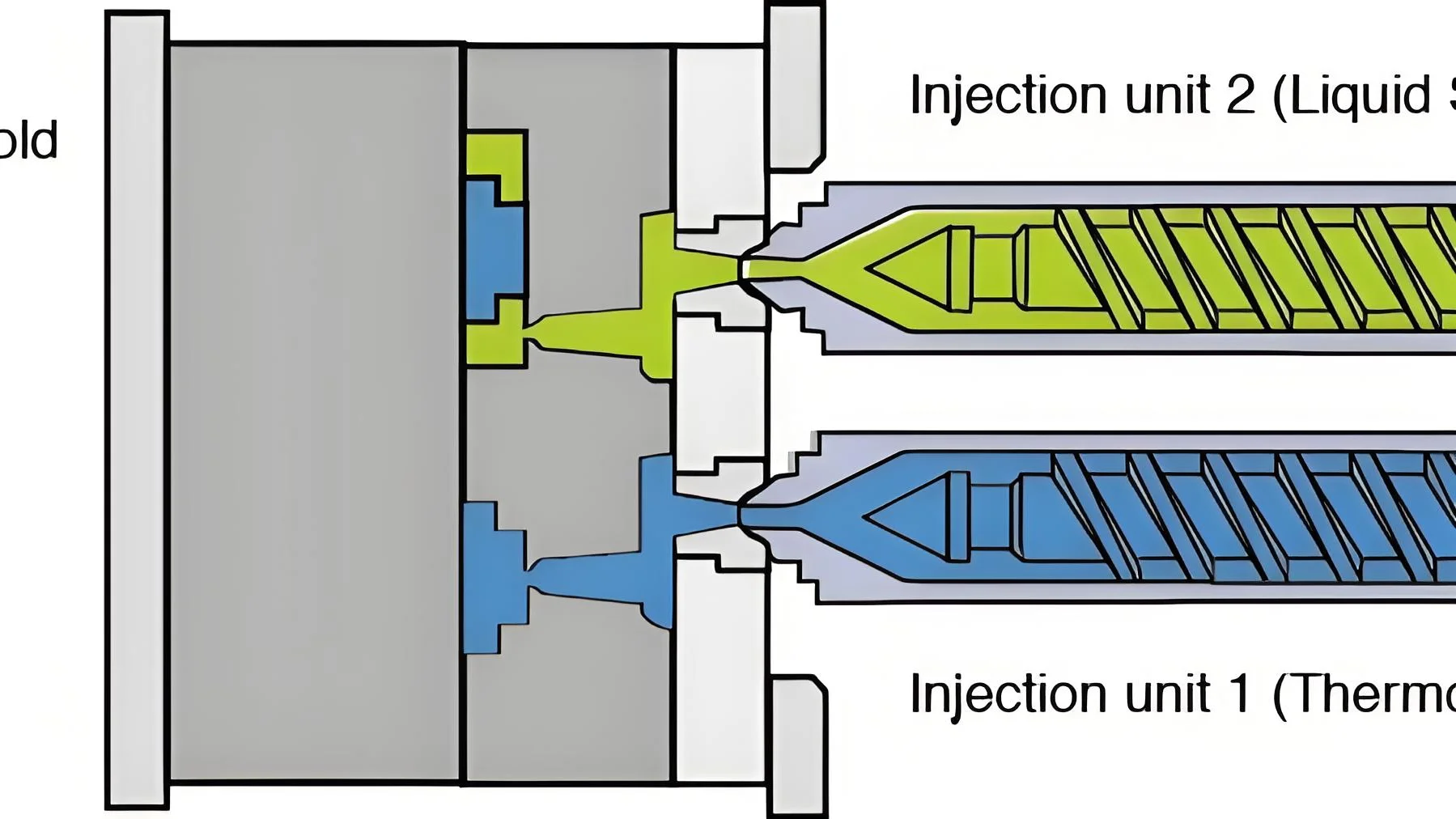

L'association d'un système à canaux chauds 8 avec des portes directes accélère le processus. L'optimisation de la conception de la plaque à canaux chauds réduit la longueur du canal principal, permettant un écoulement efficace de la matière fondue vers chaque cavité.

Dans les moules à plusieurs couches, les portes directes raccourcissent les distances d'écoulement horizontales à travers chaque couche, garantissant une entrée rapide et uniforme de la matière fondue dans chaque cavité ou canal.

Équilibrer les besoins de conception

L’équilibrage est crucial lorsque l’on considère les avantages de l’injection directe à la porte ainsi que les besoins de conception. Par exemple, si un canal de dérivation est nécessaire, combiner une porte latérale avec une dérivation courte peut être utile. Le positionnement des portes latérales à proximité du canal principal maintient l'efficacité même sans utiliser de portes directes.

Le choix de l'injection directe dépend de la compréhension des exigences de votre projet (en tenant compte de la taille du produit, de la complexité du moule et des coûts) et de la prise de décisions judicieuses pour atteindre les objectifs de fabrication et obtenir des résultats de haute qualité.

Le portail direct réduit le gaspillage de matériaux.Vrai

Le portail direct raccourcit le canal principal, ce qui entraîne une moindre utilisation de matériaux.

La porte directe ne convient pas aux moules à grande échelle.FAUX

La porte directe est idéale pour les moules à grande échelle grâce à un écoulement de fusion efficace.

Comment puis-je utiliser les caractéristiques structurelles des moules ?

Avez-vous déjà réfléchi à la façon dont les conceptions de moules complexes améliorent l’efficacité de la production ? Les moules transforment la façon dont les choses sont produites, modifiant ainsi réellement le processus. Explorons le monde fascinant des moules et voyons les caractéristiques étonnantes qui créent cette magie.

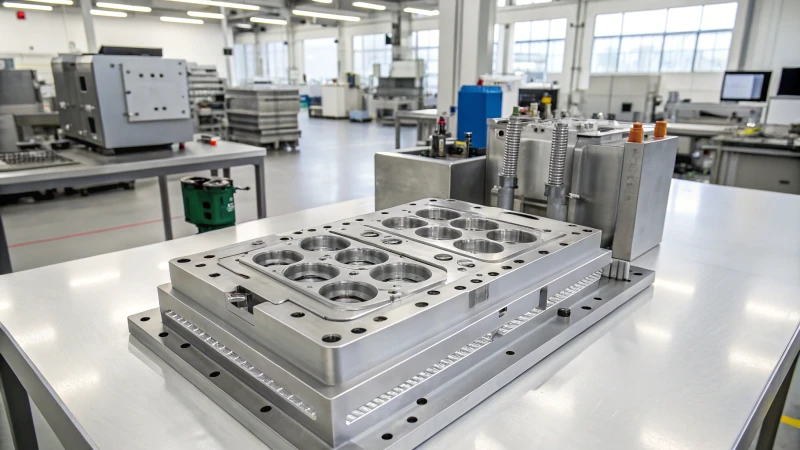

Les conceptions de moules utilisent des fonctionnalités spéciales. En modifiant la disposition des cavités, en déplaçant les bagues d'injection et en choisissant les meilleures méthodes d'injection, nous obtenons de meilleurs résultats. Cela réduit les déchets et améliore la qualité du produit. L’efficacité augmente très probablement.

Disposition rationnelle des cavités du moule

J'ai débuté dans la conception de moules en pensant que la disposition n'était qu'un petit détail. C'est vraiment comme placer des meubles dans une pièce. Une configuration encombrée rend tout serré. Un motif de cavité bien rangé raccourcit le trajet entre le canal principal et les cavités et conduit à un écoulement plus fluide. Mon premier design circulaire a tout changé. Le flux s'est immédiatement amélioré, comme si j'avais trouvé le bon endroit pour un canapé.

Les chemins courts comptent. Le positionnement des cavités à proximité du canal principal réduit la longueur du flux, ce qui est très utile pour les objets de forme irrégulière comme les longues bandes. C'est un peu comme découvrir des raccourcis dans un jeu vidéo. Chaque réduction compte.

Positionnement de la douille d'injection

Il est essentiel de placer les bagues d'injection avec précision. Le centre apporte l'équilibre. Les trajets entre la buse et la cavité sont plus courts, ce qui entraîne moins de problèmes. Une fois, j'ai mal mis des pièces et j'ai perturbé tout le système. Cela m'a appris à empêcher les composants de bloquer les meilleurs emplacements de placement.

| Exemple de mise en page : | Partie du moule | Position optimale |

|---|---|---|

| Douille de coulée | Centré | |

| Chaîne principale | Chemin raccourci | |

| Disposition des cavités | Compact |

Méthodes d'injection appropriées

Il est important de choisir judicieusement les méthodes d’injection. Les méthodes à porte directe s'adaptent bien aux grands moules en envoyant la matière fondue directement dans les cavités, par exemple en empruntant le chemin le plus court sans arrêt. Si des canaux de dérivation s'avèrent nécessaires, l'utilisation d'une porte latérale avec une branche courte répartit la fonte uniformément.

Utiliser les caractéristiques structurelles

Des fonctionnalités telles que les systèmes à canaux chauds aident vraiment à diriger la fonte rapidement. Les canaux principaux, placés intelligemment dans les plaques à canaux chauds, accélèrent le transport. Les conceptions de moules multicouches font une grande différence en organisant les canaux verticalement, en économisant de l'espace et en raccourcissant le trajet d'écoulement.

L'apprentissage de ces astuces structurelles améliore non seulement le fonctionnement d'un moule, mais augmente également la vitesse de production et la qualité du produit. Appliquer correctement ces idées peut réellement transformer les étapes de fabrication 9 .

La disposition de la cavité circulaire réduit la longueur du canal principal.Vrai

Une disposition circulaire raccourcit le canal principal, améliorant ainsi l'efficacité du flux.

La méthode à porte directe augmente la distance d’écoulement dans les grands moules.FAUX

La méthode à porte directe réduit la distance d'écoulement en alimentant directement la matière fondue.

Pourquoi les conceptions de moules multicouches sont-elles avantageuses ?

Avez-vous déjà réfléchi à la raison pour laquelle la conception de moules multicouches révolutionne réellement les usines ?

Les conceptions de moules multicouches améliorent la production en utilisant efficacement l'espace vertical. Ces conceptions réduisent les temps de cycle et offrent une qualité constante pour tous les produits. La méthode permet de réaliser plusieurs pièces en même temps. Cela réduit les coûts et augmente la production. Les coûts diminuent et la production augmente.

Utilisation optimisée de l'espace

Je me souviens de la première fois que j'ai vu un moule multicouche fonctionner ; c'était comme assister à un grand spectacle dans le monde de l'industrie manufacturière. Ces moules utilisent intelligemment l’espace en empilant des couches les unes sur les autres. Cela m'a rappelé un grand bâtiment utilisant chaque centimètre carré sans avoir besoin de plus de terrain. Cette méthode est très utile dans les endroits où l'espace est restreint, comme dans les environnements à espace restreint 10 .

Réduction du temps de cycle

Cependant, ce qui a vraiment retenu mon attention, c’est le temps de cycle plus rapide. Imaginez produire plusieurs articles à la fois – comme cuire plusieurs gâteaux dans un seul four, chacun parfaitement cuit. Les moules multicouches permettent cela en gérant plusieurs espaces en même temps. Je pensais que cela pourrait réduire le temps de production d'articles très demandés, comme les boîtes en plastique.

| Avantage | Impact |

|---|---|

| Temps de cycle réduit | Production plus rapide par lot |

| Efficacité spatiale | Plus de pièces produites par pied carré |

Qualité des produits améliorée

La cohérence compte dans la fabrication et ces moules impressionnent. Ils maintiennent chaque produit au même niveau élevé en répartissant le matériau uniformément sur les couches. En adoptant une disposition rationnelle des cavités du moule et en optimisant la position de la carotte d'injection, le flux de matériaux est équilibré entre les couches, réduisant ainsi les variations de qualité du produit.

Rentabilité

Le coût initial d’un moule multicouche peut paraître élevé, mais il est avantageux à long terme. J'ai constaté à quel point il faut moins de machines, car chacune génère plus de production et une utilisation efficace des matériaux entraîne beaucoup moins de déchets. Par exemple, l’optimisation du système de canaux chauds peut réduire davantage les coûts en minimisant l’utilisation de matériaux.

Applications dans tous les secteurs

Des industries comme la construction automobile et l’électronique trouvent ces moules très flexibles. Qu'il s'agisse de mouler des pièces détaillées ou des pièces complexes, les méthodes d'injection avancées offrent des options telles que les méthodes d'injection avancées 11 . Il est passionnant de voir comment cette technologie change les industries, offrant un avantage en augmentant la production tout en conservant une qualité de haut niveau.

Ces expériences montrent pourquoi les conceptions de moules multicouches gagnent en popularité. Il s’agit d’une fabrication plus intelligente. Pour en savoir plus sur cette approche de conception, consultez ces informations sur les applications industrielles 12 .

Les moules multicouches réduisent le temps de cycle de production de 50 %.Vrai

Les moules multicouches traitent plusieurs pièces par cycle, réduisant considérablement le temps de cycle.

Les moules multicouches augmentent les besoins en espace horizontal.FAUX

Ils optimisent l’espace vertical, réduisant ainsi le besoin d’expansion horizontale.

Conclusion

L'optimisation de la conception des moules grâce à la disposition des cavités, au positionnement des bagues d'injection et aux méthodes d'injection améliore l'efficacité, réduit les déchets et améliore la qualité des produits dans les processus de fabrication.

-

Découvrez comment la disposition compacte des cavités de moule optimise l'utilisation des matériaux et la dynamique des flux. ↩

-

Découvrez comment placer efficacement les bagues d'injection pour améliorer l'efficacité du moule. ↩

-

Découvrez les avantages de l’utilisation d’une méthode de porte directe pour minimiser la distance d’écoulement. ↩

-

Explorez l'impact de la douille d'injection sur l'efficacité de l'écoulement de matière fondue et la qualité du produit, offrant un aperçu de son emplacement stratégique. ↩

-

Met en évidence l'influence de la douille d'injection sur les processus de moulage par injection, détaillant son rôle dans l'optimisation de la production. ↩

-

Découvrez comment l’injection directe par porte peut rationaliser les processus de fabrication et améliorer la qualité des produits. ↩

-

Découvrez comment la disposition compacte des cavités de moule peut optimiser l'efficacité du moulage par injection. ↩

-

Découvrez comment les systèmes à canaux chauds peuvent améliorer le flux de matériaux et réduire les déchets dans le moulage par injection. ↩

-

Découvrez comment la mise en œuvre de caractéristiques structurelles dans les moules peut améliorer les résultats de fabrication et la qualité des produits. ↩

-

Découvrez comment l'empilage vertical optimise l'espace limité et augmente la production. ↩

-

Découvrez des techniques d'injection de pointe qui améliorent la précision et l'efficacité. ↩

-

Découvrez comment différentes industries exploitent les moules multicouches pour une fabrication complexe. ↩