Você já pensou em simplificar o projeto do molde para obter uma eficiência muito alta?

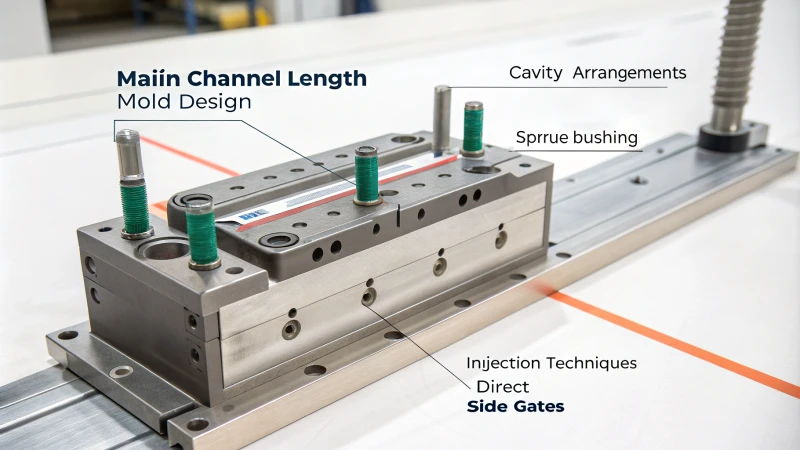

Para obter o canal principal mais curto no projeto de moldes, verifico como configurar layouts de cavidades. Coloco a bucha do canal de entrada no centro. É importante escolher os métodos de injeção corretos, como portas diretas ou laterais. Essas etapas encurtam a distância que o material flui. Eles melhoram a eficiência. Eles cortaram custos. Os custos caem.

Ao longo dos anos como designer de moldes, descobri que essas estratégias são apenas o começo. A exploração de cada técnica revela maneiras mais detalhadas de melhorar o funcionamento dos moldes. Colocar as cavidades próximas umas das outras em uma configuração balanceada reduz o comprimento do canal. Também proporciona um fluxo de fusão uniforme. A colocação da bucha de entrada no centro evita deslocamentos desnecessários, simplificando todo o processo. Esses insights mudam o design do molde. O artesanato e a criatividade tornam-no preciso. Design se torna arte.

A otimização do arranjo das cavidades encurta o canal principal.Verdadeiro

A disposição eficiente das cavidades reduz a distância que o material deve percorrer.

As portas laterais aumentam o comprimento do canal principal.Falso

As comportas laterais podem reduzir o comprimento do canal principal, minimizando os caminhos do fluxo.

- 1. Como o layout da cavidade afeta o comprimento do canal principal?

- 2. Por que o posicionamento da bucha de entrada é importante no projeto do molde?

- 3. Por que você deve considerar o Direct Gate em vez de outros métodos de injeção?

- 4. Como posso utilizar as características estruturais dos moldes?

- 5. Por que os projetos de moldes multicamadas são benéficos?

- 6. Conclusão

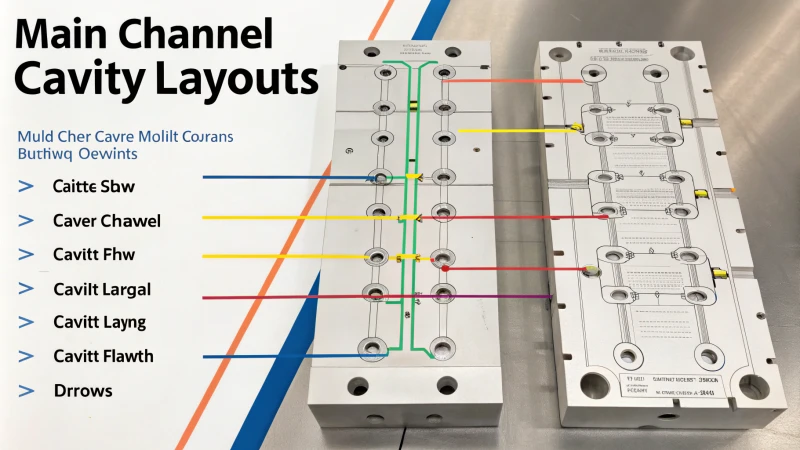

Como o layout da cavidade afeta o comprimento do canal principal?

Já pensou em como a disposição dos espaços em um molde altera a eficácia dos seus projetos? Vamos explorar este assunto interessante e descobrir alguns segredos para uma melhor dinâmica de fluxo.

A disposição das cavidades num molde afeta diretamente o comprimento do canal principal. Isso influencia a eficiência com que o material flui e a quantidade de material desperdiçado. Um design inteligente e compacto provavelmente encurta os canais. Isso aumenta a velocidade de produção e diminui o desperdício. Isso realmente faz a diferença.

A importância do layout da cavidade no projeto de moldes

Ao entrar no mundo da moldagem por injeção, fiquei surpreso ao ver como o layout da cavidade 1 poderia mudar tanto a eficiência. Imagine um jogo como o Tetris com cavidades de molde – juntá-las bem realmente ajuda a reduzir o uso de material e melhora o fluxo.

Arranjo Compacto de Cavidades

Um dia, projetei um molde com múltiplas cavidades. Colocar as cavidades em um círculo estreito parecia difícil no início. Mas, semelhante a resolver um quebra-cabeça, colocá-los mais próximos corta o comprimento do canal e espalha o derretimento uniformemente. Isso economizou tempo e material.

Otimizando a posição da cavidade

Posicionar cavidades é como organizar os móveis em uma sala. Requer pensamento inteligente. Com base no formato e tamanho do produto, tentei girar ou espelhar as posições das cavidades. É semelhante a organizar os livros em uma estante para encurtar distâncias e melhorar os caminhos do fluxo.

Posicionamento da Bucha do Sprue

A da bucha de entrada 2 afeta muito a eficiência. Colocá-lo no centro ou próximo à cavidade principal permite que o fundido flua diretamente. É como encontrar o local certo para uma lâmpada iluminar o ambiente de maneira uniforme.

Evitando deslocamento desnecessário

No projeto de moldes, as superfícies de partição ou os sistemas de resfriamento podem mover a bucha do canal de entrada. Mantê-lo alinhado é realmente importante para um bom fluxo e comprimento do canal.

Métodos de injeção e seu impacto

Decidir entre um portão 3 ou portão lateral é como escolher uma rota expressa ou panorâmica. Para moldes grandes, uma porta direta encurta o comprimento do canal, assim como uma via expressa reduz o tempo de viagem.

| Método | Benefícios |

|---|---|

| Portão Direto | Minimiza a distância do fluxo |

| Portão Lateral | Reduz o comprimento total do corredor |

Usando características estruturais do molde

Usar as características estruturais de um molde é semelhante a usar as características arquitetônicas de um edifício. Um sistema de câmara quente com canais centralizados funciona como um ar condicionado eficiente, espalhando perfeitamente o fluxo em todas as áreas.

- Sistema Hot Runner : Atua como aquecimento central, concentrando bastante o fluxo para melhor eficiência.

- Design multicamadas : Os corredores verticais lembram elevadores, reduzindo o movimento horizontal e encurtando o comprimento do canal principal.

Ao considerar esses fatores, percebi como os projetistas de moldes criam moldes que aceleram processos e reduzem custos. É realmente surpreendente o que um planejamento cuidadoso provavelmente consegue!

O layout compacto da cavidade reduz o comprimento do canal principal.Verdadeiro

Um layout compacto reduz a distância do canal principal às cavidades.

A bucha de entrada deslocada aumenta o comprimento do canal principal.Verdadeiro

Uma bucha de entrada deslocada provoca caminhos de fluxo mais longos, aumentando o comprimento do canal.

Por que o posicionamento da bucha de entrada é importante no projeto do molde?

Lembro-me da primeira vez que realizei um projeto de moldagem por injeção. Rapidamente percebi o quão importante é o posicionamento da bucha de entrada. Muito importante.

O posicionamento da bucha de entrada é crucial para decidir como o material fundido se move nas cavidades do molde. A colocação correta permite que o fundido alcance todas as áreas de forma eficaz. Isto reduz significativamente o desperdício de material. Tempos de ciclo mais curtos ocorrem quando o posicionamento é ideal. A distribuição eficiente depende de um bom posicionamento.

Importância da colocação da bucha de entrada no projeto do molde

Meu mentor sempre enfatizou a colocação da bucha do canal de entrada no centro quando comecei a trabalhar com moldes. Pense nele como o coração do molde, dando energia a cada parte. Colocá-lo perto do centro ou da área da cavidade principal encurta o caminho do canal e acelera o fluxo do fundido 4 . É mais do que ser eficiente; é como pegar o caminho mais rápido para casa depois de um longo dia. Parece certo e natural.

Layout balanceado para moldes com múltiplas cavidades

Criar um layout para moldes com múltiplas cavidades pode ser complicado, como resolver um quebra-cabeça. Em um projeto, organizar as cavidades de maneira compacta e equilibrada reduziu bastante o comprimento do canal e permitiu um fluxo uniforme do fundido. Examinamos cada detalhe, como organizar fotos de família na parede – cada peça tinha seu lugar perfeito.

| Tipo de layout | Benefícios |

|---|---|

| Circular | Caminhos de corredor mais curtos |

| Retangular | Distribuição uniforme do derretimento |

Evitando compensações desnecessárias

Um problema comum é evitar mudanças desnecessárias na colocação da bucha de entrada. É semelhante a estacionar um carro em uma vaga apertada sem arranhar nada. É preciso considerar tudo ao redor, como superfícies divisórias e sistemas de refrigeração. Uma bucha bem posicionada permite que o fundido flua suavemente, sem desvios.

Aplicações práticas e considerações

Método Direct Gate: Lembro-me de ter trabalhado em grandes projetos de contêineres de plástico onde um portão direto realmente mudou as coisas. Ele permitiu que o material fundido fluísse direto para a cavidade, acelerando a produção como uma máquina funcionando perfeitamente.

Porta lateral com canal de ramificação curto: Para moldes com múltiplas cavidades, a localização da porta lateral era essencial. Colocá-lo perto do corredor principal manteve o derretimento distribuído uniformemente e as distâncias curtas, como encontrar o equilíbrio certo em um esporte coletivo.

| Método de injeção | Caso de uso |

|---|---|

| Portão Direto | Moldes grandes de cavidade única |

| Portão Lateral + Ramo Curto | Moldes multicavidades com acesso lateral |

Compreender essas ideias é crucial para designers como Jacky 5 , que se concentram no design de produtos e moldes. Este conhecimento envolve mais do que apenas uma melhor produção; trata-se de criar qualidade com precisão e cuidado.

O posicionamento da bucha de entrada afeta a eficiência do fluxo de material fundido.Verdadeiro

A colocação adequada do sprue encurta o comprimento do canal, aumentando a velocidade de fusão.

Layouts retangulares sempre minimizam os caminhos dos canais nos moldes.Falso

Layouts circulares normalmente resultam em caminhos de corredor mais curtos do que os retangulares.

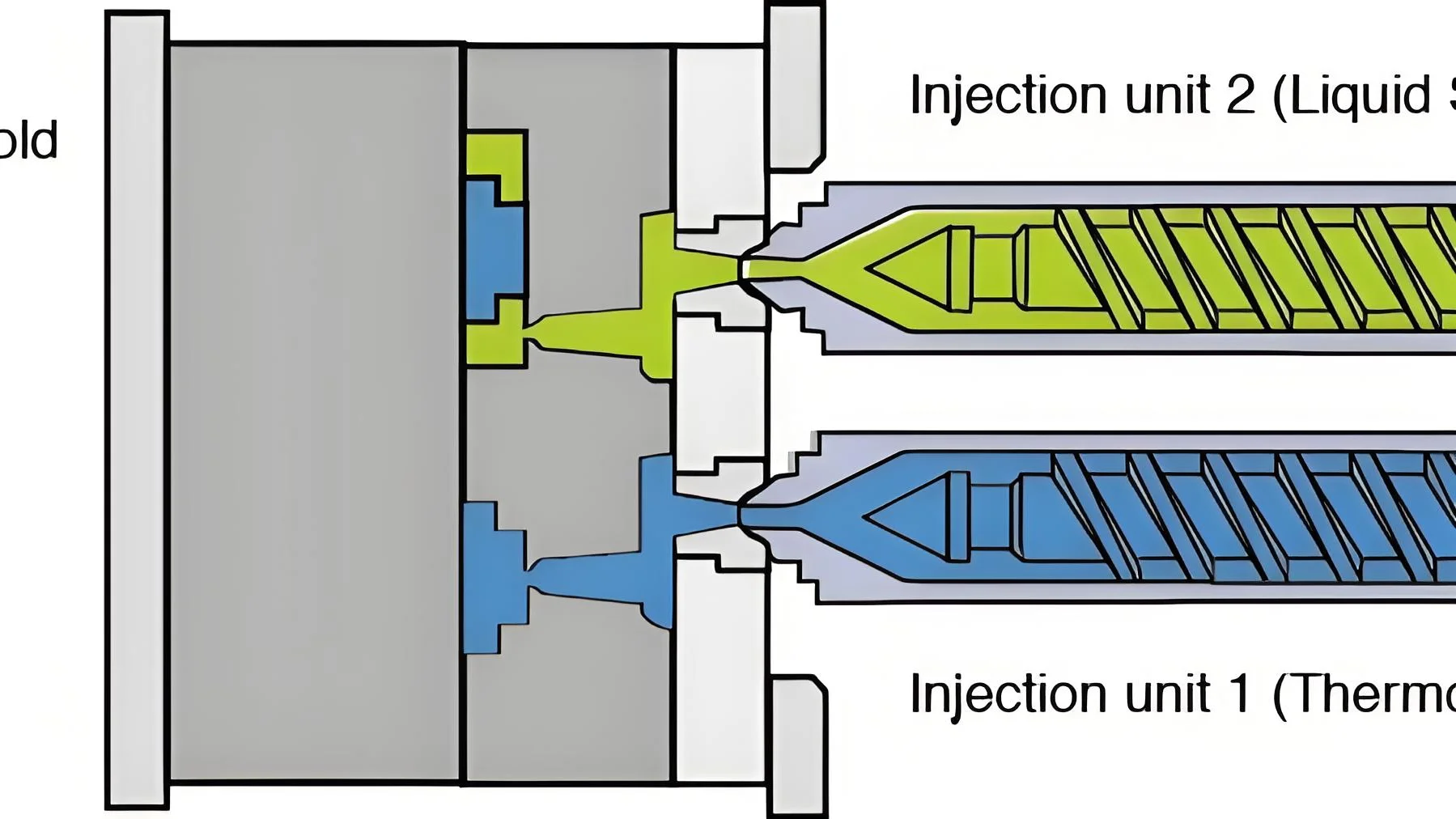

Por que você deve considerar o Direct Gate em vez de outros métodos de injeção?

Você costuma se sentir sobrecarregado com as muitas opções de moldagem por injeção? Eu faço. Deixe-me dizer que a abordagem do portão direto realmente transforma o processo.

A injeção direta se adapta bem a moldes de cavidade única ou de grande escala. Encurta o comprimento do canal principal. O fluxo de fusão entra na cavidade mais rapidamente. A eficiência melhora. A qualidade do produto melhora.

A eficiência da injeção direta na porta

Lembro-me de ter aprendido sobre injeção direta no portão 6 pela primeira vez. Foi um momento brilhante na minha carreira como designer de moldes. As comportas diretas encurtam o canal principal, utilizando menos material e acelerando os tempos de ciclo. Os fabricantes adoram isso, especialmente para moldes grandes ou de cavidade única, onde a eficiência é importante.

| Vantagens | Descrição |

|---|---|

| Comprimento de canal reduzido | Portas diretas conectam o canal principal diretamente à cavidade, minimizando o comprimento do caminho. |

| Eficiência de custos | Caminhos mais curtos significam menos uso de materiais, economizando custos com matérias-primas. |

| Qualidade aprimorada | Caminhos de fluxo mais curtos reduzem a variação do tempo de resfriamento, melhorando a qualidade do produto final. |

Aplicação em Moldes de Grande Porte

Pense em grandes recipientes de plástico. As portas diretas 7 permitem que o plástico fundido preencha a cavidade rapidamente, reduzindo o tempo de resfriamento e endurecimento. Isso garante que os produtos tenham espessura e consistência uniformes.

Ao adotar um layout inteligente das cavidades do molde, os fabricantes podem otimizar ainda mais esse processo. Uma configuração compacta ajuda o fundido a fluir uniformemente, evitando defeitos como marcas de afundamento e empenamento.

Considerações Estruturais

O emparelhamento de um sistema de câmara quente 8 com portas diretas acelera o processo. A otimização do design da placa do canal quente reduz o comprimento do canal principal, permitindo um fluxo de material fundido eficiente para cada cavidade.

Em moldes com múltiplas camadas, as portas diretas encurtam as distâncias de fluxo horizontal em cada camada, garantindo uma entrada rápida e uniforme do fundido em cada cavidade ou canal.

Equilibrando as necessidades de design

O equilíbrio é crucial ao considerar os benefícios da injeção direta no portão juntamente com as necessidades do projeto. Por exemplo, se for necessário um canal de ramal, combinar uma porta lateral com um ramal curto pode ser útil. O posicionamento dos portões laterais próximos ao corredor principal mantém a eficiência mesmo sem usar o portão direto.

A escolha da injeção direta depende da compreensão dos requisitos do seu projeto – considerando o tamanho do produto, a complexidade do molde e os custos – fazendo escolhas inteligentes para atingir as metas de fabricação e obter resultados de alta qualidade.

O portão direto reduz o desperdício de material.Verdadeiro

A porta direta encurta o canal principal, levando a menos uso de material.

A porta direta não é adequada para moldes de grande escala.Falso

A comporta direta é ideal para moldes de grande escala devido ao eficiente fluxo de fusão.

Como posso utilizar as características estruturais dos moldes?

Você já pensou em como projetos de moldes complexos melhoram a eficiência da produção? Os moldes transformam a forma como as coisas são produzidas, mudando realmente o processo. Vamos explorar o fascinante mundo dos moldes e ver os recursos incríveis que criam essa magia.

Os projetos de molde usam recursos especiais. Ao alterar os layouts das cavidades, mover as buchas do canal de entrada e escolher os melhores métodos de injeção, obtemos melhores resultados. Isso reduz o desperdício e melhora a qualidade do produto. É muito provável que a eficiência aumente.

Layout Racional de Cavidades de Molde

Comecei no design de moldes pensando que o layout era apenas um pequeno detalhe. É realmente como colocar móveis em uma sala. Uma configuração desordenada faz com que tudo pareça apertado. Um padrão de cavidade organizado encurta o caminho do canal principal até as cavidades e leva a um fluxo mais suave. Meu primeiro desenho circular mudou tudo. O fluxo melhorou imediatamente, como se eu tivesse encontrado o lugar certo para um sofá.

Caminhos curtos são importantes. O posicionamento das cavidades perto do canal principal reduz o comprimento do fluxo, o que realmente ajuda com itens de formato estranho, como tiras longas. É semelhante a descobrir atalhos em um videogame. Cada redução conta.

Posicionamento da Bucha do Sprue

A colocação precisa das buchas do canal de entrada é essencial. O centro traz equilíbrio. Os caminhos do bocal até a cavidade são mais curtos, levando a menos problemas. Certa vez, coloquei peças incorretamente e interrompi todo o sistema. Isso me ensinou a evitar que os componentes bloqueiem os melhores locais de posicionamento.

| Layout de exemplo: | Parte do molde | Posição ideal |

|---|---|---|

| Bucha do canal de entrada | Centralizado | |

| Canal Principal | Caminho encurtado | |

| Arranjo de Cavidades | Compactar |

Métodos de injeção adequados

Escolher sabiamente os métodos de injeção é importante. Os métodos de portão direto se adaptam bem a moldes grandes, enviando o material fundido diretamente para as cavidades, como seguir o caminho mais curto sem paradas. Se forem necessários canais de ramificação, o uso de uma porta lateral com uma ramificação curta distribui o fundido uniformemente.

Utilizando características estruturais

Recursos como sistemas de câmara quente realmente ajudam a direcionar o derretimento rapidamente. Os canais principais, colocados de forma inteligente em placas de canais quentes, aceleram o transporte. Projetos de moldes multicamadas fazem uma grande diferença ao organizar os canais verticalmente, economizando espaço e encurtando o caminho do fluxo.

Aprender esses truques estruturais não apenas melhora o funcionamento do molde, mas também aumenta a velocidade de produção e a qualidade do produto. A aplicação adequada destas ideias pode realmente transformar as etapas de produção 9 .

O layout da cavidade circular reduz o comprimento do canal principal.Verdadeiro

Um layout circular encurta o canal principal, melhorando a eficiência do fluxo.

O método de porta direta aumenta a distância do fluxo em moldes grandes.Falso

O método de porta direta reduz a distância do fluxo alimentando o fundido diretamente.

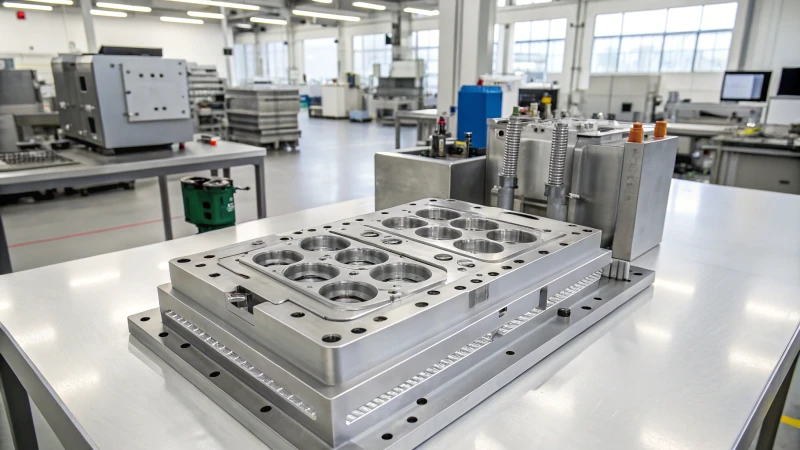

Por que os projetos de moldes multicamadas são benéficos?

Você já pensou por que os projetos de moldes multicamadas realmente revolucionam as fábricas?

Projetos de moldes multicamadas melhoram a produção usando o espaço vertical de forma eficaz. Esses projetos reduzem os tempos de ciclo e proporcionam qualidade consistente para todos os produtos. O método permite fazer muitas peças ao mesmo tempo. Isso reduz custos e aumenta a produção. Os custos caem e a produção aumenta.

Utilização otimizada do espaço

Lembro-me da primeira vez que vi um molde multicamadas funcionando; foi como assistir a um grande show no mundo da manufatura. Esses moldes usam o espaço de maneira inteligente, empilhando camadas umas sobre as outras. Isso me lembrou de um prédio alto usando cada centímetro sem precisar de mais terreno. Este método é muito valioso em locais onde o espaço é limitado, como ambientes com espaço limitado 10 .

Redução no tempo de ciclo

No entanto, o que realmente chamou minha atenção foi o tempo de ciclo mais rápido. Imagine produzir vários itens ao mesmo tempo – como assar muitos bolos em um forno, cada um perfeitamente assado. Os moldes multicamadas permitem isso, lidando com vários espaços ao mesmo tempo. Achei que isso poderia reduzir o tempo de produção de itens de alta demanda, como caixas plásticas.

| Beneficiar | Impacto |

|---|---|

| Tempo de ciclo reduzido | Produção mais rápida por lote |

| Eficiência Espacial | Mais peças produzidas por metro quadrado |

Qualidade de produto aprimorada

A consistência é importante na fabricação e esses moldes impressionam. Eles mantêm todos os produtos no mesmo nível elevado, espalhando o material uniformemente sobre as camadas. Ao adotar um layout racional das cavidades do molde e otimizar a posição da bucha do canal de entrada, o fluxo de material é equilibrado entre as camadas, reduzindo a variação na qualidade do produto.

Custo-benefício

O custo inicial de um molde multicamadas pode parecer alto, mas traz benefícios no longo prazo. Já vi como são necessárias menos máquinas porque cada uma processa mais produção e o uso eficiente de materiais leva a muito menos desperdício. Por exemplo, empregar uma otimização do sistema de câmara quente pode reduzir ainda mais os custos, minimizando o uso de material.

Aplicações em todos os setores

Indústrias como a automotiva e a eletrônica consideram esses moldes muito flexíveis. Seja para moldar peças detalhadas ou complexas, os métodos avançados de injeção oferecem opções como métodos avançados de injeção 11 . É emocionante observar como essa tecnologia muda os setores, proporcionando uma vantagem ao aumentar a produção e ao mesmo tempo manter a qualidade de alto nível.

Essas experiências mostram por que os projetos de moldes multicamadas ganham popularidade. Eles tratam de uma fabricação mais inteligente. Para saber mais sobre essa abordagem de design, consulte estes insights sobre aplicações industriais 12 .

Os moldes multicamadas reduzem o tempo do ciclo de produção em 50%.Verdadeiro

Os moldes multicamadas processam várias peças por ciclo, reduzindo significativamente o tempo do ciclo.

Os moldes multicamadas aumentam os requisitos de espaço horizontal.Falso

Otimizam o espaço vertical, reduzindo a necessidade de expansão horizontal.

Conclusão

A otimização do projeto do molde por meio do arranjo de cavidades, posicionamento da bucha de entrada e métodos de injeção aumenta a eficiência, reduz o desperdício e melhora a qualidade do produto nos processos de fabricação.

-

Descubra como a disposição das cavidades do molde otimiza de forma compacta o uso do material e a dinâmica do fluxo. ↩

-

Aprenda sobre a colocação eficaz da bucha de entrada para aumentar a eficiência do molde. ↩

-

Explore os benefícios de usar um método de comporta direta para minimizar a distância do fluxo. ↩

-

Explora como a bucha de canal afeta a eficiência do fluxo de material fundido e a qualidade do produto, oferecendo insights sobre seu posicionamento estratégico. ↩

-

Destaca a influência da bucha de entrada nos processos de moldagem por injeção, detalhando seu papel na otimização da produção. ↩

-

Explore como a injeção direta pode agilizar os processos de fabricação e melhorar a qualidade do produto. ↩

-

Aprenda como a disposição compacta das cavidades do molde pode otimizar a eficiência da moldagem por injeção. ↩

-

Descubra como os sistemas de câmara quente podem melhorar o fluxo de material e reduzir o desperdício na moldagem por injeção. ↩

-

Descubra como a implementação de recursos estruturais em moldes pode melhorar os resultados de fabricação e a qualidade do produto. ↩

-

Explore como o empilhamento vertical otimiza o espaço limitado e aumenta a produção. ↩

-

Descubra técnicas de injeção de ponta que melhoram a precisão e a eficiência. ↩

-

Saiba como diferentes indústrias utilizam moldes multicamadas para fabricação complexa. ↩