¿Alguna vez ha pensado en simplificar el diseño de moldes para lograr una eficiencia muy alta?

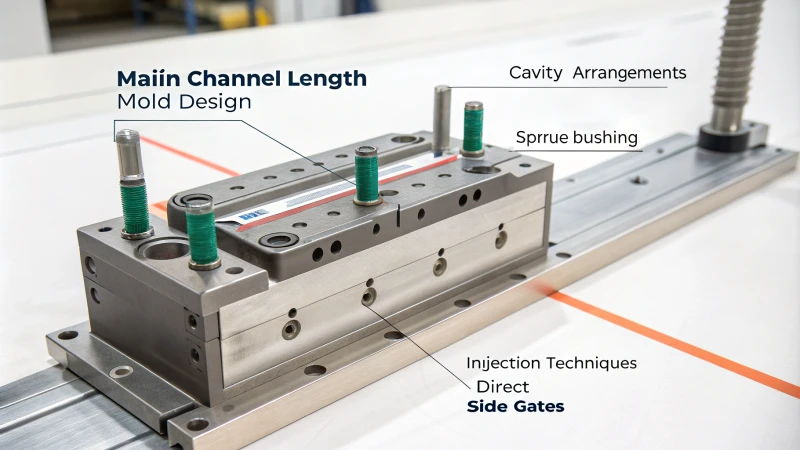

Para el canal principal más corto en el diseño de moldes, analizo cómo configurar diseños de cavidades. Coloco el casquillo del bebedero en el centro. Es importante elegir los métodos de inyección correctos, como puertas directas o laterales. Estos pasos acortan la distancia que fluye el material. Mejoran la eficiencia. Recortan costos. Los costos bajan.

A lo largo de los años como diseñador de moldes, descubrí que estas estrategias son sólo el comienzo. Explorar cada técnica revela formas más detalladas de mejorar el funcionamiento de los moldes. Colocar las cavidades muy juntas en una configuración equilibrada reduce la longitud del canal. También proporciona un flujo de fusión uniforme. Colocar el casquillo del bebedero en el centro evita desplazamientos innecesarios, simplificando todo el proceso. Estos conocimientos cambian el diseño del molde. La artesanía y la creatividad lo hacen preciso. El diseño se convierte en arte.

La optimización de la disposición de las cavidades acorta el canal principal.Verdadero

La disposición eficiente de las cavidades reduce la distancia que debe recorrer el material.

Las puertas laterales aumentan la longitud del canal principal.FALSO

Las compuertas laterales pueden reducir la longitud del canal principal minimizando las rutas de flujo.

- 1. ¿Cómo afecta el diseño de la cavidad a la longitud del canal principal?

- 2. ¿Por qué es importante la posición del casquillo del bebedero en el diseño de moldes?

- 3. ¿Por qué debería considerar la inyección directa en lugar de otros métodos de inyección?

- 4. ¿Cómo puedo utilizar las características estructurales de los moldes?

- 5. ¿Por qué son beneficiosos los diseños de moldes multicapa?

- 6. Conclusión

¿Cómo afecta el diseño de la cavidad a la longitud del canal principal?

¿Alguna vez pensaste en cómo la disposición de los espacios en un molde cambia la efectividad de tus diseños? Exploremos este interesante tema y descubramos algunos secretos para mejorar la dinámica de flujo.

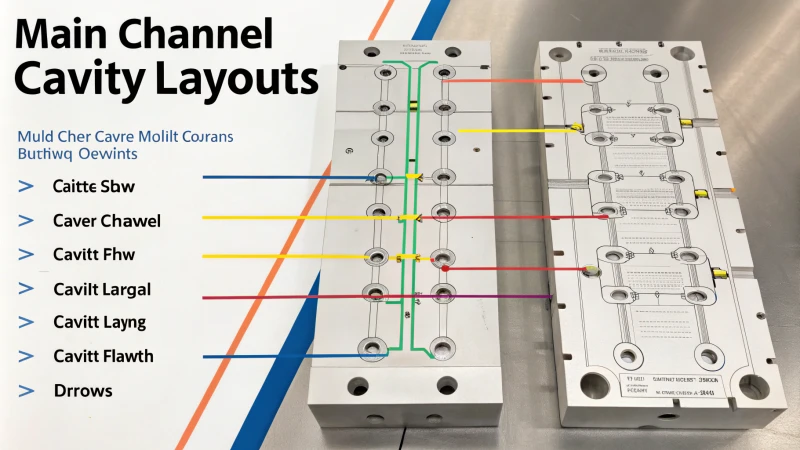

La disposición de las cavidades en un molde afecta directamente a la longitud del canal principal. Esto influye en la eficiencia con la que fluye el material y en la cantidad de material que se desperdicia. Un diseño inteligente y compacto probablemente acorte los canales. Esto aumenta la velocidad de producción y disminuye el desperdicio. Realmente hace una diferencia.

La importancia del diseño de las cavidades en el diseño de moldes

Al ingresar al mundo del moldeo por inyección, me sorprendió cómo el diseño de la cavidad 1 podía cambiar tanto la eficiencia. Imagine un juego como el Tetris con cavidades de molde: juntarlas muy bien realmente ayuda a reducir el uso de material y mejora el flujo.

Disposición compacta de cavidades

Un día, diseñé un molde con múltiples cavidades; al principio me pareció difícil colocar las cavidades en un círculo cerrado. Pero de manera similar a resolver un rompecabezas, al acercarlos, se corta la longitud del canal y se distribuye la masa fundida de manera uniforme. Esto ahorró tiempo y material.

Optimización de la posición de la cavidad

Colocar las cavidades es como colocar los muebles en una habitación. Requiere un pensamiento inteligente. Según la forma y el tamaño del producto, intenté rotar o reflejar las posiciones de la cavidad. Es similar a colocar libros en un estante para acortar distancias y mejorar las rutas de flujo.

Posicionamiento del casquillo del bebedero

La 2 del casquillo del bebedero afecta en gran medida la eficiencia. Ponerlo en el centro o cerca de la cavidad principal permite que la masa fundida fluya directamente. Es como encontrar el lugar adecuado para que una lámpara ilumine la habitación de manera uniforme.

Evitar compensaciones innecesarias

En el diseño de moldes, las superficies de separación o los sistemas de refrigeración pueden mover el casquillo del bebedero. Mantenerlo alineado es realmente importante para un buen flujo y longitud del canal.

Métodos de inyección y su impacto

Decidir entre un 3 directa o de puerta lateral es como elegir una ruta rápida o panorámica. Para moldes grandes, una puerta directa acorta la longitud del canal, de la misma manera que un carril expreso reduce el tiempo de viaje.

| Método | Beneficios |

|---|---|

| Puerta directa | Minimiza la distancia del flujo |

| Puerta lateral | Reduce la longitud total del corredor. |

Uso de características estructurales del molde

Utilizar las características estructurales de un molde es similar a utilizar las características arquitectónicas de un edificio. Un sistema de canal caliente con canales centralizados funciona como un aire acondicionado eficiente, distribuyendo el flujo perfectamente en todas las áreas.

- Sistema de canal caliente : actúa como calefacción central, concentrando en gran medida el flujo para una mejor eficiencia.

- Diseño de múltiples capas : los corredores verticales se parecen a los ascensores, lo que reduce el movimiento horizontal y acorta las longitudes de los canales principales.

Al considerar estos factores, he notado cómo los diseñadores de moldes crean moldes que aceleran los procesos y reducen costos. ¡Realmente sorprende lo que probablemente se logra con una planificación cuidadosa!

El diseño compacto de la cavidad acorta la longitud del canal principal.Verdadero

Un diseño compacto reduce la distancia desde el canal principal hasta las cavidades.

El casquillo del bebedero desplazado aumenta la longitud del canal principal.Verdadero

Un casquillo de bebedero desplazado provoca recorridos de flujo más largos, lo que aumenta la longitud del canal.

¿Por qué es importante la posición del casquillo del bebedero en el diseño de moldes?

Recuerdo la primera vez que realicé un proyecto de moldeo por inyección. Rápidamente me di cuenta de lo importante que es la posición del casquillo del bebedero. Muy importante.

La posición del casquillo del bebedero es crucial para decidir cómo se mueve la masa fundida hacia las cavidades del molde. La colocación correcta permite que la masa fundida llegue a todas las áreas de manera efectiva. Esto reduce significativamente el desperdicio de material. Se producen tiempos de ciclo más cortos cuando la colocación es óptima. Una distribución eficiente depende de un buen posicionamiento.

Importancia de la colocación del casquillo del bebedero en el diseño de moldes

Mi mentor siempre hizo hincapié en colocar el casquillo del bebedero en el centro cuando comencé a trabajar con moldes. Piensa en ello como el corazón del molde, que da energía a cada parte. Colocarlo cerca del centro o del área de la cavidad principal acorta el recorrido del canal y acelera el flujo de fusión 4 . Es más que simplemente ser eficiente; es como tomar el camino más rápido a casa después de un largo día. Se siente correcto y natural.

Diseño equilibrado para moldes de múltiples cavidades

Crear un diseño para moldes con múltiples cavidades puede ser complicado, como resolver un rompecabezas. En un proyecto, disponer las cavidades de forma ajustada y equilibrada redujo en gran medida la longitud del canal y permitió un flujo uniforme del material fundido. Examinamos cada detalle, como colocar fotografías familiares en una pared: cada pieza tenía su lugar perfecto.

| Tipo de diseño | Beneficios |

|---|---|

| Circular | Caminos de corredor más cortos |

| Rectangular | Distribución uniforme del derretimiento |

Evitar compensaciones innecesarias

Un problema común es evitar cambios innecesarios en la ubicación del casquillo del bebedero. Es similar a aparcar un coche en un espacio reducido sin rayar nada. Hay que tener en cuenta todo lo que nos rodea, como las superficies divisorias y los sistemas de refrigeración. Un casquillo bien colocado permite que la masa fundida fluya suavemente y sin desvíos.

Aplicaciones y consideraciones prácticas

Método de puerta directa: Recuerdo haber trabajado en grandes proyectos de contenedores de plástico donde una puerta directa realmente cambió las cosas. Permitió que la masa fundida fluyera directamente hacia la cavidad, acelerando la producción como una máquina funcionando perfectamente.

Puerta lateral con canal de rama corta: para moldes de cavidades múltiples, ubicar la puerta lateral era esencial. Colocarlo cerca del corredor principal mantuvo la masa fundida uniformemente distribuida y las distancias cortas, como encontrar el equilibrio adecuado en un deporte de equipo.

| Método de inyección | Caso de uso |

|---|---|

| Puerta directa | Grandes moldes de una sola cavidad |

| Puerta lateral + rama corta | Moldes multicavidades con acceso lateral. |

Comprender estas ideas es crucial para diseñadores como Jacky 5 , que se centran en el diseño de productos y moldes. Este conocimiento se refiere a algo más que a una mejor producción; se trata de crear calidad con precisión y cuidado.

La posición del casquillo del bebedero afecta la eficiencia del flujo de fusión.Verdadero

La colocación adecuada del bebedero acorta la longitud del canal, mejorando la velocidad de fusión.

Los diseños rectangulares siempre minimizan los caminos de los canales en los moldes.FALSO

Los diseños circulares suelen dar como resultado caminos de corredor más cortos que los rectangulares.

¿Por qué debería considerar la inyección directa en lugar de otros métodos de inyección?

¿Se siente a menudo abrumado por las numerosas opciones en el moldeo por inyección? Sí. Permítanme decir que el enfoque de puerta directa realmente transforma el proceso.

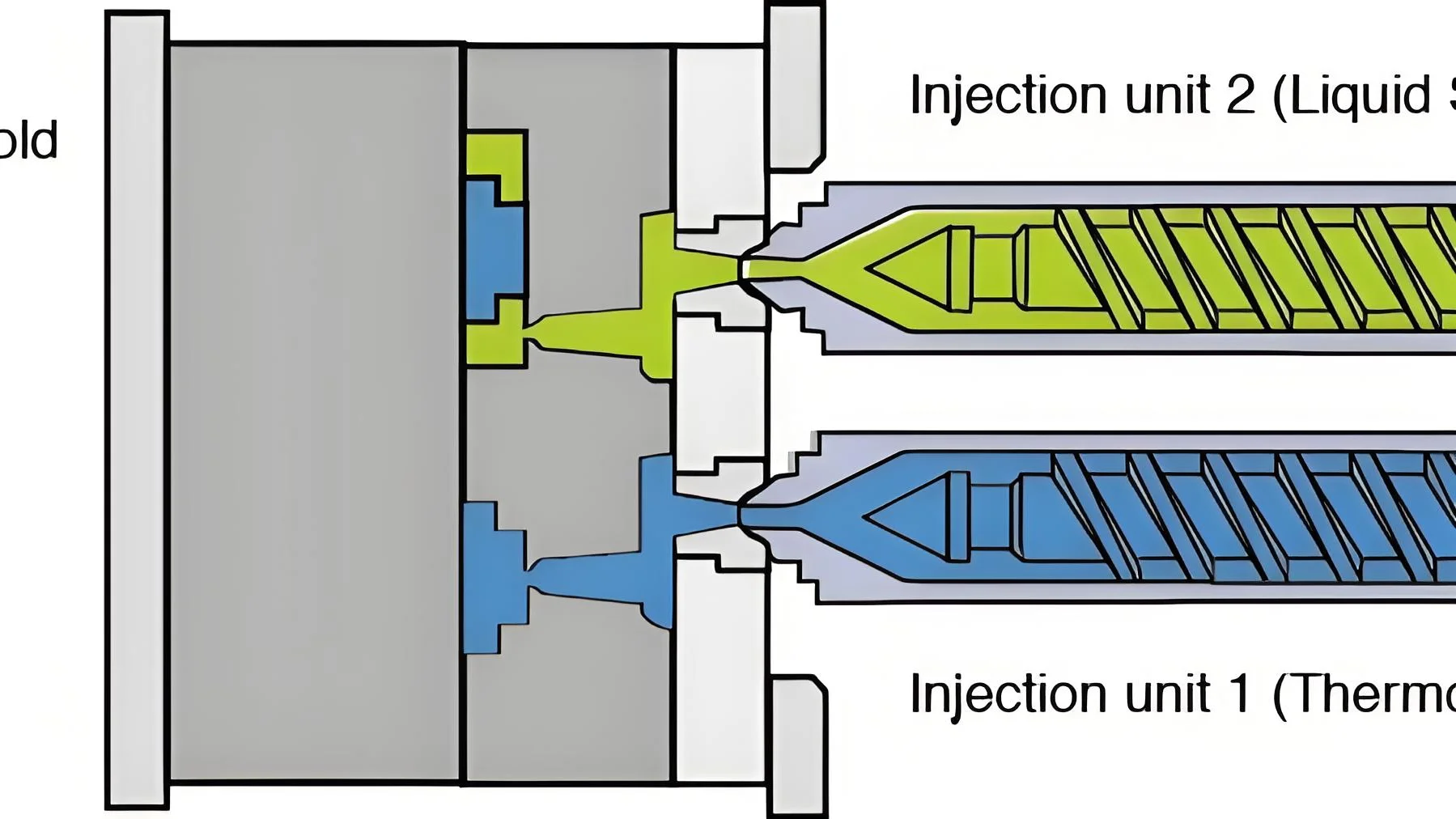

La inyección directa de puerta se adapta bien a moldes de una sola cavidad o de gran escala. Acorta la longitud del canal principal. El flujo de fusión ingresa a la cavidad más rápido. La eficiencia mejora. La calidad del producto mejora.

La eficiencia de la inyección directa de puerta

Recuerdo haber aprendido sobre la inyección directa de puerta 6 por primera vez. Fue como un momento brillante en mi carrera como diseñador de moldes. Las compuertas directas acortan el canal principal, utilizando menos material y acelerando los tiempos de ciclo. A los fabricantes les encanta esto, especialmente para moldes grandes o de una sola cavidad donde la eficiencia importa.

| Ventajas | Descripción |

|---|---|

| Longitud de canal reducida | Las compuertas directas conectan el canal principal directamente a la cavidad, minimizando la longitud del camino. |

| Rentabilidad | Los caminos más cortos significan menos uso de material, lo que ahorra costos en materias primas. |

| Calidad mejorada | Las rutas de flujo más cortas reducen la variación del tiempo de enfriamiento, mejorando la calidad del producto final. |

Aplicación en moldes de gran escala

Piense en recipientes de plástico grandes. Las compuertas directas 7 permiten que el plástico fundido llene la cavidad rápidamente, reduciendo el tiempo de enfriamiento y endurecimiento. Esto garantiza que los productos tengan un espesor y una consistencia uniformes en todas partes.

Al adoptar una disposición inteligente de las cavidades del molde, los fabricantes pueden optimizar aún más este proceso. Una configuración compacta ayuda a que la masa fundida fluya de manera uniforme, evitando defectos como marcas de hundimiento y deformaciones.

Consideraciones estructurales

La combinación de un sistema de canal caliente 8 con compuertas directas acelera el proceso. La optimización del diseño de la placa del canal caliente reduce la longitud del canal principal, lo que permite un flujo eficiente del material fundido a cada cavidad.

En moldes con múltiples capas, las compuertas directas acortan las distancias de flujo horizontal a través de cada capa, lo que garantiza una entrada rápida y uniforme del material fundido a cada cavidad o canal.

Equilibrio de las necesidades de diseño

El equilibrio es crucial cuando se consideran los beneficios de la inyección directa de compuerta junto con las necesidades de diseño. Por ejemplo, si es necesario un canal derivado, puede resultar útil combinar una puerta lateral con un ramal corto. Colocar las puertas laterales cerca del corredor principal mantiene la eficiencia incluso sin utilizar puertas directas.

La elección de la inyección directa en puerta depende de comprender los requisitos de su proyecto (considerando el tamaño del producto, la complejidad del molde y los costos) y tomar decisiones inteligentes para alcanzar los objetivos de fabricación y lograr resultados de alta calidad.

La puerta directa reduce el desperdicio de material.Verdadero

La puerta directa acorta el canal principal, lo que lleva a un menor uso de material.

La entrada directa no es adecuada para moldes de gran escala.FALSO

La compuerta directa es ideal para moldes de gran escala debido al eficiente flujo de fusión.

¿Cómo puedo utilizar las características estructurales de los moldes?

¿Ha pensado alguna vez en cómo los diseños complejos de moldes mejoran la eficiencia de la producción? Los moldes transforman la forma en que se producen las cosas, cambiando realmente el proceso. Exploremos el fascinante mundo de los moldes y veamos las sorprendentes características que crean esta magia.

Los diseños de moldes utilizan características especiales. Al cambiar la disposición de las cavidades, mover los casquillos de los bebederos y elegir los mejores métodos de inyección, obtenemos mejores resultados. Esto reduce el desperdicio y mejora la calidad del producto. Es muy probable que la eficiencia aumente.

Diseño racional de las cavidades del molde.

Empecé en el diseño de moldes pensando que el diseño era sólo un pequeño detalle. Es realmente como colocar muebles en una habitación. Una configuración desordenada hace que todo parezca ajustado. Un patrón de cavidades ordenado acorta el camino desde el canal principal hasta las cavidades y produce un flujo más suave. Mi primer diseño circular lo cambió todo. La fluidez mejoró inmediatamente, como si hubiera encontrado el lugar adecuado para un sofá.

Los caminos cortos importan. La colocación de cavidades cerca del canal principal reduce la longitud del flujo, lo que realmente ayuda con elementos de formas irregulares, como tiras largas. Es similar a descubrir atajos en un videojuego. Cada reducción cuenta.

Posicionamiento del casquillo del bebedero

Es fundamental colocar con precisión los casquillos del bebedero. El centro aporta equilibrio. Los caminos entre la boquilla y la cavidad son más cortos, lo que genera menos problemas. Una vez puse piezas incorrectamente y perturbé todo el sistema. Esto me enseñó a evitar que los componentes bloqueen los mejores lugares de colocación.

| Diseño de ejemplo: | Parte del molde | Posición óptima |

|---|---|---|

| Buje de bebedero | Centrado | |

| Canal principal | Camino acortado | |

| Disposición de la cavidad | Compacto |

Métodos de inyección adecuados

Es importante elegir sabiamente los métodos de inyección. Los métodos de compuerta directa se adaptan bien a moldes grandes al enviar la masa fundida directamente a las cavidades, como tomar la ruta más corta sin paradas. Si es necesario utilizar canales secundarios, utilice una compuerta lateral con un ramal corto para distribuir el derretimiento de manera uniforme.

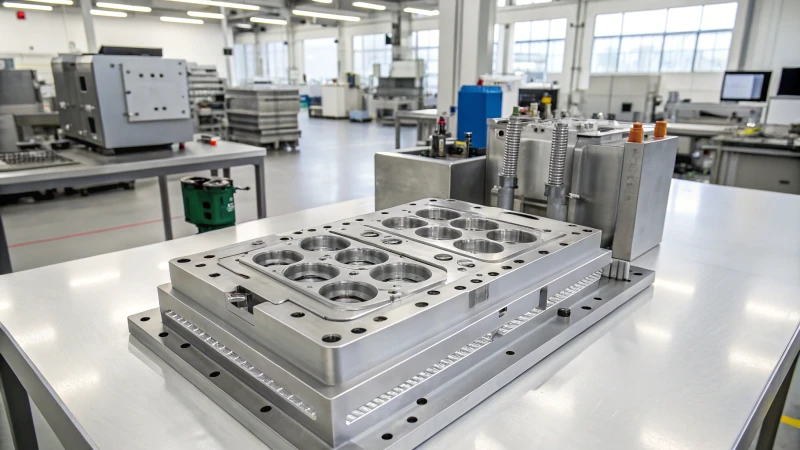

Utilizando características estructurales

Características como los sistemas de canal caliente realmente ayudan a dirigir la masa fundida rápidamente. Los canales principales, colocados inteligentemente en placas de canales calientes, aceleran el transporte. Los diseños de moldes multicapa marcan una gran diferencia al organizar los canales verticalmente, ahorrar espacio y acortar el recorrido del flujo.

Aprender estos trucos estructurales no sólo mejora el funcionamiento de un molde, sino que también aumenta la velocidad de producción y la calidad del producto. La aplicación adecuada de estas ideas puede realmente transformar los pasos de fabricación 9 .

El diseño de la cavidad circular reduce la longitud del canal principal.Verdadero

Un diseño circular acorta el canal principal, mejorando la eficiencia del flujo.

El método de compuerta directa aumenta la distancia del flujo en moldes grandes.FALSO

El método de compuerta directa reduce la distancia del flujo al alimentar la masa fundida directamente.

¿Por qué son beneficiosos los diseños de moldes multicapa?

¿Alguna vez has pensado por qué los diseños de moldes multicapa realmente revolucionan las fábricas?

Los diseños de moldes multicapa mejoran la producción al utilizar el espacio vertical de manera efectiva. Estos diseños reducen los tiempos de ciclo y brindan una calidad constante para todos los productos. El método permite fabricar muchas piezas al mismo tiempo. Esto reduce los costos y aumenta la producción. Los costos bajan y la producción aumenta.

Utilización optimizada del espacio

Recuerdo la primera vez que vi funcionando un molde multicapa; fue como presenciar un gran espectáculo en el mundo de la fabricación. Estos moldes utilizan inteligentemente el espacio apilando capas una encima de otra. Me recordó a un edificio alto aprovechando cada centímetro sin necesidad de más terreno. Este método es muy valioso en lugares donde el espacio es reducido, como entornos con espacio limitado 10 .

Reducción del tiempo del ciclo

Sin embargo, lo que realmente me llamó la atención fue el tiempo de ciclo más rápido. Imagínese producir varios productos a la vez, como hornear muchos pasteles en un horno, cada uno perfectamente horneado. Los moldes multicapa lo permiten al manejar múltiples espacios al mismo tiempo. Pensé que esto podría reducir el tiempo de producción de artículos de alta demanda, como cajas de plástico.

| Beneficio | Impacto |

|---|---|

| Tiempo de ciclo reducido | Producción más rápida por lote |

| Eficiencia espacial | Más piezas producidas por pie cuadrado |

Calidad del producto mejorada

La consistencia importa en la fabricación y estos moldes impresionan. Mantienen todos los productos al mismo nivel al distribuir el material uniformemente en capas. Al adoptar una disposición racional de las cavidades del molde y optimizar la posición del casquillo del bebedero, el flujo de material se equilibra entre capas, lo que reduce la variación en la calidad del producto.

Rentabilidad

El coste inicial de un molde multicapa puede parecer elevado, pero a la larga resulta beneficioso. He visto cómo se necesitan menos máquinas porque cada una maneja más producción y el uso eficiente de los materiales genera muchos menos desperdicios. Por ejemplo, emplear una optimización del sistema de canal caliente puede reducir aún más los costos al minimizar el uso de material.

Aplicaciones en todas las industrias

Industrias como la automovilística y la electrónica consideran que estos moldes son muy flexibles. Ya sea para moldear piezas detalladas o piezas complejas, los métodos de inyección avanzados ofrecen opciones como los métodos de inyección avanzados 11 . Es emocionante ver cómo esta tecnología cambia las industrias, proporcionando una ventaja al aumentar la producción manteniendo al mismo tiempo una calidad de alto nivel.

Estas experiencias muestran por qué los diseños de moldes multicapa están ganando popularidad. Se trata de una fabricación más inteligente. Para obtener más información sobre este enfoque de diseño, consulte estos conocimientos sobre aplicaciones industriales 12 .

Los moldes multicapa reducen el tiempo del ciclo de producción en un 50%.Verdadero

Los moldes multicapa procesan varias piezas por ciclo, lo que reduce significativamente el tiempo del ciclo.

Los moldes multicapa aumentan los requisitos de espacio horizontal.FALSO

Optimizan el espacio vertical, reduciendo la necesidad de expansión horizontal.

Conclusión

La optimización del diseño del molde mediante la disposición de las cavidades, el posicionamiento del casquillo del bebedero y los métodos de inyección mejora la eficiencia, reduce el desperdicio y mejora la calidad del producto en los procesos de fabricación.

-

Descubra cómo la disposición compacta de las cavidades del molde optimiza el uso del material y la dinámica del flujo. ↩

-

Obtenga información sobre la colocación efectiva del casquillo del bebedero para mejorar la eficiencia del molde. ↩

-

Explore los beneficios de utilizar un método de compuerta directa para minimizar la distancia del flujo. ↩

-

Explora cómo el casquillo del bebedero afecta la eficiencia del flujo de fusión y la calidad del producto, ofreciendo información sobre su ubicación estratégica. ↩

-

Destaca la influencia del casquillo del bebedero en los procesos de moldeo por inyección, detallando su papel en la optimización de la producción. ↩

-

Explore cómo la inyección directa en puerta puede optimizar los procesos de fabricación y mejorar la calidad del producto. ↩

-

Descubra cómo la disposición compacta de las cavidades del molde puede optimizar la eficiencia del moldeo por inyección. ↩

-

Descubra cómo los sistemas de canal caliente pueden mejorar el flujo de material y reducir los residuos en el moldeo por inyección. ↩

-

Descubra cómo la implementación de características estructurales en moldes puede mejorar los resultados de fabricación y la calidad del producto. ↩

-

Explore cómo el apilamiento vertical optimiza el espacio limitado y aumenta la producción. ↩

-

Descubra técnicas de inyección de vanguardia que mejoran la precisión y la eficiencia. ↩

-

Descubra cómo diferentes industrias aprovechan los moldes multicapa para una fabricación compleja. ↩