Haben Sie jemals darüber nachgedacht, den Formenbau zu vereinfachen, um eine sehr hohe Effizienz zu erreichen?

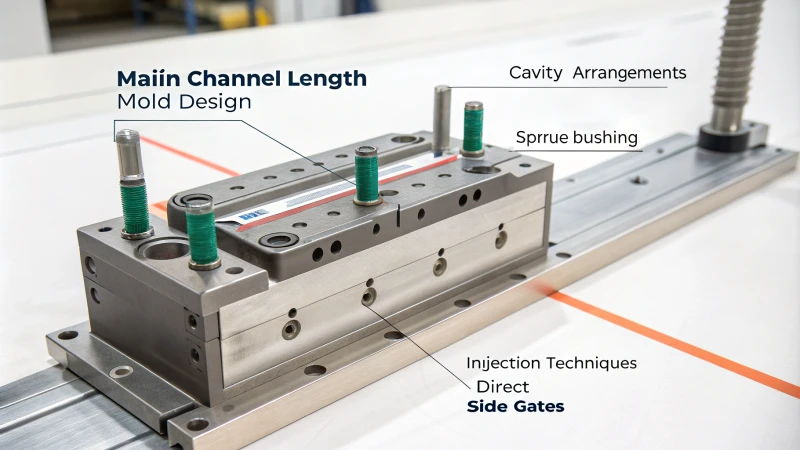

Für den kürzesten Hauptkanal im Formenbau schaue ich mir an, wie man Hohlraumlayouts einrichtet. Ich platziere die Angussbuchse in der Mitte. Es ist wichtig, die richtigen Injektionsmethoden wie Direkt- oder Seitenanschnitte zu wählen. Diese Schritte verkürzen den Materialfluss. Sie verbessern die Effizienz. Sie senken die Kosten. Kosten sinken.

Im Laufe der Jahre als Formenbauer habe ich herausgefunden, dass diese Strategien nur der Anfang sind. Die Untersuchung jeder Technik zeigt detailliertere Möglichkeiten zur Verbesserung der Funktionsweise von Formen. Durch die enge Anordnung der Hohlräume in einem ausgewogenen Aufbau wird die Kanallänge reduziert. Es sorgt außerdem für einen gleichmäßigen Schmelzfluss. Durch die Platzierung der Angussbuchse in der Mitte werden unnötige Verschiebungen vermieden und der gesamte Vorgang vereinfacht. Diese Erkenntnisse verändern das Formendesign. Handwerkskunst und Kreativität machen es präzise. Design wird zur Kunst.

Durch die Optimierung der Hohlraumanordnung wird der Hauptkanal verkürzt.WAHR

Durch die effiziente Anordnung von Hohlräumen verringert sich die Distanz, die das Material zurücklegen muss.

Seitentore erhöhen die Länge des Hauptkanals.FALSCH

Seitentore können die Länge des Hauptkanals reduzieren, indem sie die Fließwege minimieren.

- 1. Wie wirkt sich die Hohlraumanordnung auf die Länge des Hauptkanals aus?

- 2. Warum ist die Positionierung der Angussbuchse bei der Formkonstruktion wichtig?

- 3. Warum sollten Sie Direct Gate gegenüber anderen Injektionsmethoden in Betracht ziehen?

- 4. Wie kann ich die strukturellen Eigenschaften von Formen nutzen?

- 5. Warum sind mehrschichtige Formkonstruktionen vorteilhaft?

- 6. Abschluss

Wie wirkt sich die Hohlraumanordnung auf die Länge des Hauptkanals aus?

Haben Sie schon einmal darüber nachgedacht, wie sich die Anordnung der Räume in einer Form auf die Wirksamkeit Ihrer Entwürfe auswirkt? Lassen Sie uns dieses interessante Thema untersuchen und einige Geheimnisse für eine bessere Strömungsdynamik entdecken.

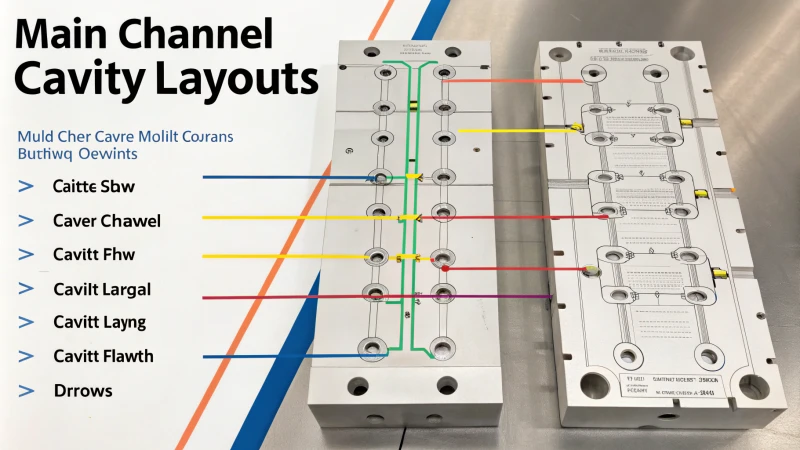

Die Anordnung der Hohlräume in einer Form wirkt sich direkt auf die Länge des Hauptkanals aus. Dies beeinflusst, wie effizient das Material fließt und wie viel Material verschwendet wird. Ein intelligentes und kompaktes Design verkürzt wahrscheinlich die Kanäle. Dies erhöht die Produktionsgeschwindigkeit und verringert den Ausschuss. Es macht wirklich einen Unterschied.

Die Bedeutung der Hohlraumanordnung im Formenbau

Als ich in die Welt des Spritzgießens einstieg, war ich überrascht, wie Kavitätslayout 1 die Effizienz so stark verändern konnte. Stellen Sie sich ein Spiel wie Tetris mit Formhohlräumen vor – wenn Sie sie eng zusammenfügen, wird der Materialverbrauch erheblich reduziert und der Durchfluss verbessert.

Kompakte Anordnung der Hohlräume

Eines Tages entwarf ich eine Form mit mehreren Kavitäten. Die Platzierung der Kavitäten in einem engen Kreis erschien mir zunächst schwierig. Aber ähnlich wie beim Lösen eines Puzzles müssen Sie die Kanäle näher zusammenbringen, die Länge des Kanals abschneiden und die Schmelze gleichmäßig verteilen. Das sparte Zeit und Material.

Optimierung der Kavitätenposition

Das Positionieren von Hohlräumen ähnelt dem Anordnen von Möbeln in einem Raum. Es erfordert kluges Denken. Basierend auf der Form und Größe des Produkts habe ich versucht, die Hohlraumpositionen zu drehen oder zu spiegeln. Es ähnelt dem Anordnen von Büchern in einem Regal, um die Abstände zu verkürzen und die Fließwege zu verbessern.

Positionierung der Angussbuchse

Die 2. der Angussbuchse hat großen Einfluss auf die Effizienz. Durch die Platzierung in der Mitte oder in der Nähe des Haupthohlraums kann die Schmelze direkt fließen. Es ist so, als würde man den richtigen Platz für eine Lampe finden, um den Raum gleichmäßig zu beleuchten.

Unnötigen Versatz vermeiden

Beim Formenbau können Trennflächen oder Kühlsysteme Ihre Angussbuchse bewegen. Die richtige Ausrichtung ist für einen guten Durchfluss und eine gute Kanallänge wirklich wichtig.

Injektionsmethoden und ihre Auswirkungen

Die Entscheidung zwischen einer direkten Gate- 3- oder einer Side-Gate-Methode fühlt sich an, als würde man sich für eine Express- oder Panoramaroute entscheiden. Bei großen Formen verkürzt ein direktes Tor die Kanallänge, ähnlich wie eine Schnellstraße die Fahrzeit verkürzt.

| Verfahren | Vorteile |

|---|---|

| Direktes Tor | Minimiert die Fließstrecke |

| Seitentor | Reduziert die Gesamtlänge des Läufers |

Verwendung struktureller Merkmale von Schimmelpilzen

Die Verwendung der strukturellen Merkmale einer Form ähnelt der Verwendung der architektonischen Merkmale eines Gebäudes. Ein Heißkanalsystem mit zentralisierten Läufern funktioniert wie eine effiziente Klimaanlage und verteilt den Luftstrom perfekt in allen Bereichen.

- Heißkanalsystem : Wirkt wie eine Zentralheizung und konzentriert den Durchfluss stark für eine bessere Effizienz.

- Mehrschichtiges Design : Vertikale Läufer ähneln Aufzügen, reduzieren horizontale Bewegungen und verkürzen die Länge der Hauptkanäle.

Durch die Berücksichtigung dieser Faktoren ist mir aufgefallen, wie Formenbauer Formen entwickeln, die Prozesse beschleunigen und Kosten senken. Es ist wirklich erstaunlich, was eine sorgfältige Planung wahrscheinlich bewirken kann!

Das kompakte Hohlraumlayout verkürzt die Hauptkanallänge.WAHR

Eine kompakte Anordnung verringert den Abstand vom Hauptkanal zu Hohlräumen.

Die versetzte Angussbuchse erhöht die Länge des Hauptkanals.WAHR

Eine versetzte Angussbuchse führt zu längeren Fließwegen und damit zu einer größeren Kanallänge.

Warum ist die Positionierung der Angussbuchse bei der Formkonstruktion wichtig?

Ich erinnere mich an das erste Mal, als ich ein Spritzgussprojekt durchführte. Mir wurde schnell klar, wie wichtig die Positionierung der Angussbuchse ist. Sehr wichtig.

Die Positionierung der Angussbuchse ist entscheidend für die Entscheidung, wie sich die Schmelze in die Formhohlräume bewegt. Durch die richtige Platzierung gelangt die Schmelze effektiv in alle Bereiche. Dadurch wird die Materialverschwendung deutlich reduziert. Bei optimaler Platzierung ergeben sich kürzere Zykluszeiten. Eine effiziente Verteilung hängt von einer guten Positionierung ab.

Bedeutung der Platzierung der Angussbuchsen bei der Formenkonstruktion

Mein Mentor legte immer Wert darauf, die Angussbuchse in der Mitte zu platzieren, als ich anfing, mit Formen zu arbeiten. Betrachten Sie es als das Herz der Form, das jedem Teil Energie verleiht. Durch die Platzierung in der Nähe der Mitte oder des Haupthohlraumbereichs wird der Angussweg verkürzt und der Schmelzefluss 4 . Es geht um mehr als nur Effizienz; Es ist, als würde man nach einem langen Tag den schnellsten Weg nach Hause nehmen. Es fühlt sich richtig und natürlich an.

Ausgewogenes Layout für Formen mit mehreren Kavitäten

Das Erstellen eines Layouts für Formen mit mehreren Kavitäten kann knifflig sein, wie das Lösen eines Puzzles. Bei einem Projekt reduzierte die enge und ausgewogene Anordnung der Hohlräume die Kanallänge erheblich und ermöglichte einen gleichmäßigen Schmelzfluss. Wir haben jedes Detail untersucht, wie zum Beispiel die Anordnung von Familienfotos an einer Wand – jedes Stück hatte seinen perfekten Platz.

| Layouttyp | Vorteile |

|---|---|

| Kreisförmig | Kürzere Läuferwege |

| Rechteckig | Gleichmäßige Verteilung der Schmelze |

Vermeidung unnötiger Offsets

Ein häufiges Problem besteht darin, unnötige Verschiebungen bei der Platzierung der Angussbuchse zu verhindern. Es ist vergleichbar mit dem Parken eines Autos auf engstem Raum, ohne etwas zu zerkratzen. Man muss alles rundherum berücksichtigen, wie Trennflächen und Kühlsysteme. Eine gut platzierte Buchse sorgt dafür, dass die Schmelze reibungslos und ohne Umwege fließen kann.

Praktische Anwendungen und Überlegungen

Direct-Gate-Methode: Ich erinnere mich an die Arbeit an großen Kunststoffbehälterprojekten, bei denen ein Direct-Gate die Dinge wirklich verändert hat. Es ließ die Schmelze direkt in die Kavität fließen und beschleunigte so die Produktion wie eine perfekt laufende Maschine.

Seitenanschnitt mit kurzem Abzweigkanal: Bei Formen mit mehreren Kavitäten war die Platzierung des Seitenanschnitts von entscheidender Bedeutung. Durch die Platzierung in der Nähe des Hauptkanals wurde die Schmelze gleichmäßig verteilt und die Distanzen kurz gehalten, so als würde man bei einem Mannschaftssport die richtige Balance finden.

| Injektionsmethode | Anwendungsfall |

|---|---|

| Direktes Tor | Große Formen mit einer Kavität |

| Seitentor + kurzer Abzweig | Mehrkavitätenformen mit seitlichem Zugang |

Das Verständnis dieser Ideen ist für Designer wie Jacky 5 , da sie sich auf Produkt- und Formendesign konzentrieren. Bei diesem Wissen geht es um mehr als nur eine bessere Produktion. Es geht darum, Qualität mit Präzision und Sorgfalt zu schaffen.

Die Positionierung der Angussbuchse beeinflusst die Effizienz des Schmelzflusses.WAHR

Durch die richtige Platzierung des Angusskanals wird die Angusslänge verkürzt und die Schmelzgeschwindigkeit erhöht.

Rechteckige Anordnungen minimieren stets die Angusswege in den Formen.FALSCH

Kreisförmige Anordnungen führen typischerweise zu kürzeren Läuferwegen als rechteckige.

Warum sollten Sie Direct Gate gegenüber anderen Injektionsmethoden in Betracht ziehen?

Fühlen Sie sich oft von den vielen Möglichkeiten beim Spritzgießen überfordert? Ich tue. Lassen Sie mich sagen, dass der Direct-Gate-Ansatz den Prozess wirklich verändert.

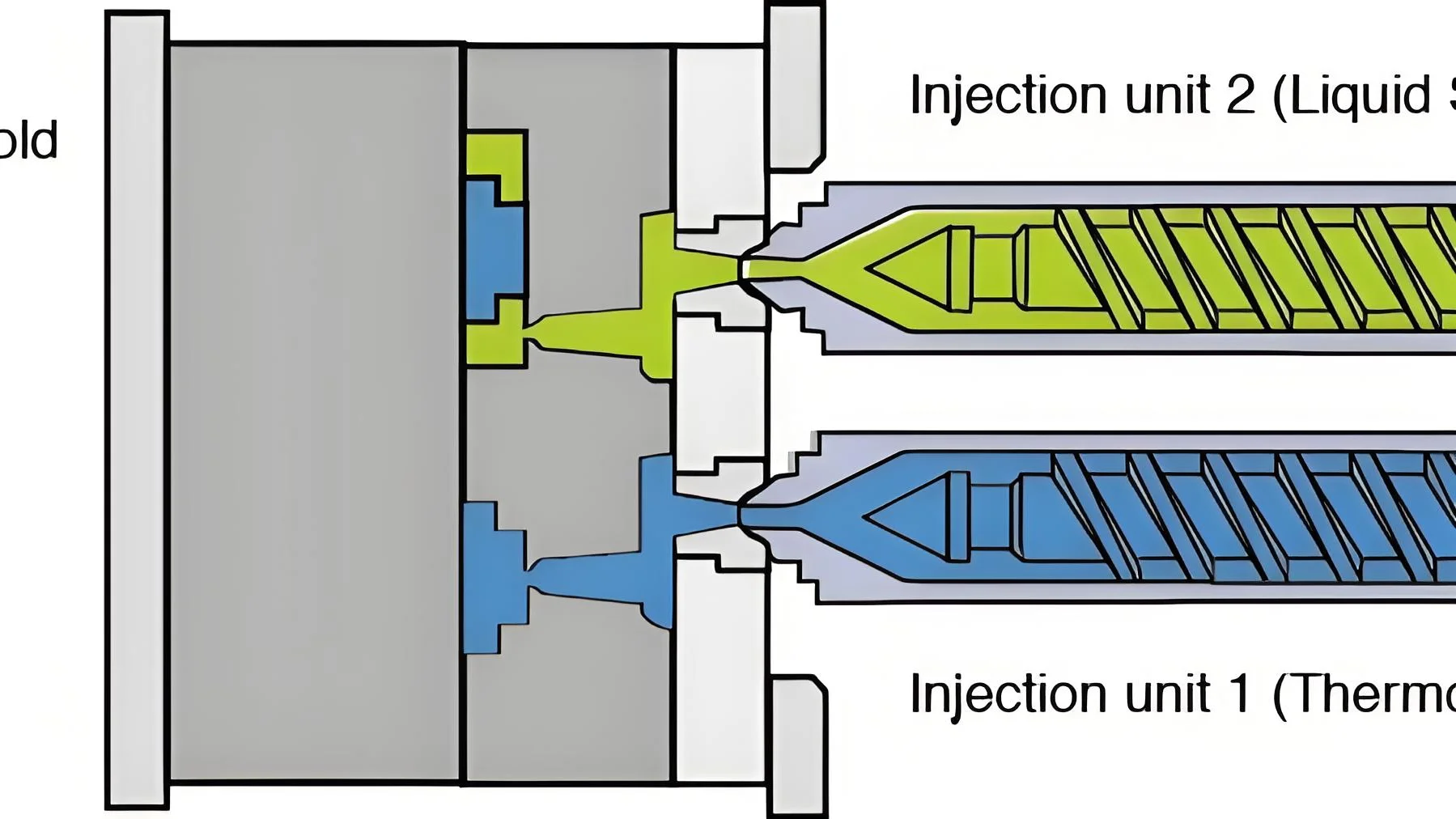

Die direkte Angusseinspritzung eignet sich gut für Formen mit einer Kavität oder für große Formen. Es verkürzt die Länge des Hauptkanals. Der Schmelzefluss gelangt schneller in die Kavität. Die Effizienz verbessert sich. Die Produktqualität wird besser.

Die Effizienz der direkten Gate-Injektion

Ich erinnere mich, dass ich zum ersten Mal Direct Gate Injection 6 Es war wie ein strahlender Moment in meiner Karriere als Formenbauer. Direkte Anschnitte verkürzen den Hauptkanal, verbrauchen weniger Material und verkürzen die Zykluszeiten. Hersteller lieben dies, insbesondere bei großen Formen oder Formen mit nur einer Kavität, bei denen es auf Effizienz ankommt.

| Vorteile | Beschreibung |

|---|---|

| Reduzierte Kanallänge | Direkte Anschnitte verbinden den Hauptkanal direkt mit der Kavität und minimieren so die Weglänge. |

| Kosteneffizienz | Kürzere Wege bedeuten weniger Materialverbrauch und somit geringere Rohstoffkosten. |

| Verbesserte Qualität | Verkürzte Fließwege verringern die Schwankung der Kühlzeit und verbessern so die Qualität des Endprodukts. |

Anwendung in Großformen

Denken Sie an große Plastikbehälter. Direkte Anschnitte 7 sorgen dafür, dass der geschmolzene Kunststoff die Kavität schnell füllt, wodurch die Abkühl- und Aushärtezeit verkürzt wird. Dadurch wird sichergestellt, dass die Produkte überall eine gleichmäßige Dicke und Konsistenz haben.

Durch eine intelligente Anordnung der Formhohlräume können Hersteller diesen Prozess weiter optimieren. Ein kompakter Aufbau trägt dazu bei, dass die Schmelze gleichmäßig fließt und Fehler wie Einfallstellen und Verformungen vermieden werden.

Strukturelle Überlegungen

Die Kombination eines Heißkanalsystems 8 mit Direktanschnitten beschleunigt den Prozess. Die Optimierung des Designs der Heißkanalplatte verringert die Länge des Hauptkanals und ermöglicht so einen effizienten Schmelzefluss zu jeder Kavität.

In Formen mit mehreren Schichten verkürzen direkte Anschnitte die horizontalen Fließstrecken über jede Schicht hinweg und sorgen so für einen schnellen und gleichmäßigen Schmelzeeintritt in jede Kavität oder jeden Kanal.

Designanforderungen in Einklang bringen

Das Ausbalancieren ist von entscheidender Bedeutung, wenn neben den Designanforderungen auch die Vorteile der direkten Anschnittinjektion berücksichtigt werden sollen. Wenn beispielsweise ein Abzweigkanal erforderlich ist, kann die Kombination eines Seitentors mit einem kurzen Abzweig hilfreich sein. Durch die Positionierung von Seitentoren in der Nähe des Hauptläufers bleibt die Effizienz erhalten, auch ohne direkte Anschnitte.

Die Wahl der direkten Angusseinspritzung hängt davon ab, ob Sie Ihre Projektanforderungen verstehen – unter Berücksichtigung der Produktgröße, der Komplexität der Form und der Kosten – und kluge Entscheidungen treffen, um Fertigungsziele zu erreichen und qualitativ hochwertige Ergebnisse zu erzielen.

Direkter Anschnitt reduziert Materialverschwendung.WAHR

Der direkte Anschnitt verkürzt den Hauptkanal, was zu einem geringeren Materialverbrauch führt.

Der direkte Anguss ist für großformatige Formen ungeeignet.FALSCH

Der direkte Anguss ist aufgrund des effizienten Schmelzflusses ideal für große Formen.

Wie kann ich die strukturellen Eigenschaften von Formen nutzen?

Haben Sie jemals darüber nachgedacht, wie komplexe Formenkonstruktionen die Produktionseffizienz verbessern? Formen verändern die Art und Weise, wie Dinge hergestellt werden, und verändern den Prozess wirklich. Lassen Sie uns die faszinierende Welt der Formen erkunden und die erstaunlichen Eigenschaften entdecken, die diese Magie ausmachen.

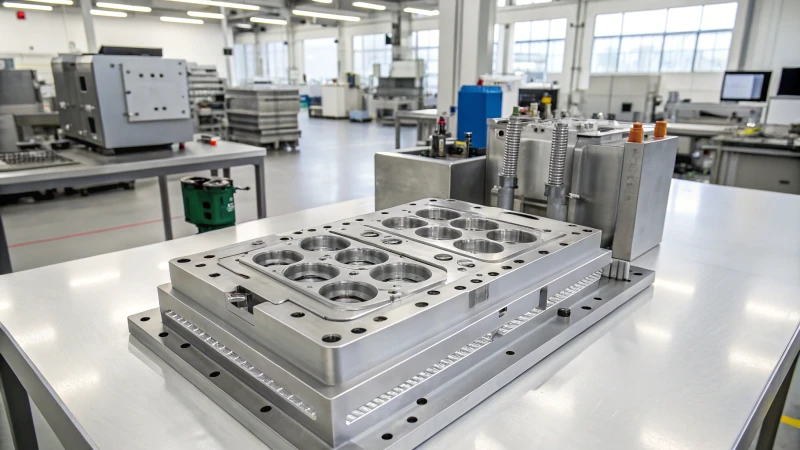

Formenkonstruktionen nutzen besondere Merkmale. Indem wir die Anordnung der Kavitäten ändern, Angussbuchsen verschieben und die besten Einspritzmethoden auswählen, erzielen wir bessere Ergebnisse. Dies reduziert Abfall und verbessert die Produktqualität. Die Effizienz steigt sehr wahrscheinlich.

Rationelle Gestaltung von Formhohlräumen

Ich begann mit dem Formenbau und dachte, dass das Layout nur ein kleines Detail sei. Es ist wirklich so, als würde man Möbel in einem Raum platzieren. Ein unübersichtliches Setup sorgt dafür, dass sich alles eng anfühlt. Ein aufgeräumtes Hohlraummuster verkürzt den Weg vom Hauptkanal zu den Hohlräumen und führt zu einer gleichmäßigeren Strömung. Mein erstes kreisförmiges Design hat alles verändert. Der Flow verbesserte sich sofort, als hätte ich den richtigen Platz für ein Sofa gefunden.

Kurze Wege sind wichtig. Durch die Positionierung von Hohlräumen in der Nähe des Hauptkanals wird die Strömungslänge verkürzt, was bei ungewöhnlich geformten Gegenständen wie langen Streifen sehr hilfreich ist. Es ähnelt dem Entdecken von Verknüpfungen in einem Videospiel. Jede Reduzierung zählt.

Positionierung der Angussbuchse

Die genaue Platzierung der Angussbuchsen ist von entscheidender Bedeutung. Die Mitte bringt Gleichgewicht. Die Wege von der Düse zur Kavität sind kürzer, was zu weniger Problemen führt. Ich habe einmal Teile falsch eingesetzt und das ganze System gestört. Dadurch habe ich gelernt, zu verhindern, dass Komponenten die besten Platzierungsstellen blockieren.

| Beispiellayout: | Formteil | Optimale Position |

|---|---|---|

| Angussbuchse | Zentriert | |

| Hauptkanal | Verkürzter Weg | |

| Hohlraumanordnung | Kompakt |

Geeignete Injektionsmethoden

Es ist wichtig, die Injektionsmethoden mit Bedacht auszuwählen. Direkte Angussmethoden eignen sich gut für große Formen, da sie die Schmelze direkt in die Hohlräume leiten, als würden sie den kürzesten Weg ohne Stopps nehmen. Wenn Abzweigkanäle erforderlich sind, sorgt die Verwendung eines Seitenangusses mit kurzem Abzweig für eine gleichmäßige Verteilung der Schmelze.

Strukturelle Merkmale nutzen

Funktionen wie Heißkanalsysteme helfen wirklich dabei, die Schmelze schnell zu leiten. Hauptkanäle, geschickt in Heißkanalplatten platziert, beschleunigen den Transport. Mehrschichtige Formkonstruktionen machen einen großen Unterschied, indem sie die Angusskanäle vertikal anordnen, Platz sparen und den Fließweg verkürzen.

Das Erlernen dieser strukturellen Tricks verbessert nicht nur die Funktionsweise einer Form, sondern erhöht auch die Produktionsgeschwindigkeit und die Produktqualität. Die richtige Anwendung dieser Ideen kann die Fertigungsschritte 9 .

Das kreisförmige Hohlraumlayout reduziert die Länge des Hauptkanals.WAHR

Eine kreisförmige Anordnung verkürzt den Hauptkanal und verbessert so die Strömungseffizienz.

Die direkte Anschnittmethode erhöht die Fließstrecke in großen Formen.FALSCH

Die direkte Angussmethode reduziert die Fließstrecke durch direkte Zuführung der Schmelze.

Warum sind mehrschichtige Formkonstruktionen vorteilhaft?

Haben Sie jemals darüber nachgedacht, warum mehrschichtige Formenkonstruktionen Fabriken wirklich revolutionieren?

Mehrschichtige Formkonstruktionen verbessern die Produktion durch effektive Nutzung des vertikalen Raums. Diese Designs verkürzen die Zykluszeiten und sorgen für eine gleichbleibende Qualität aller Produkte. Die Methode ermöglicht die gleichzeitige Herstellung vieler Teile. Das senkt die Kosten und steigert den Output. Die Kosten sinken und die Produktion steigt.

Optimierte Raumnutzung

Ich erinnere mich an das erste Mal, als ich sah, wie eine mehrschichtige Form funktionierte. Es war, als würde man eine große Show in der Welt der Fertigung sehen. Diese Formen nutzen den Platz geschickt aus, indem sie Schichten übereinander stapeln. Es erinnerte mich an ein hohes Gebäude, das jeden Zentimeter ausnutzt, ohne mehr Land zu benötigen. Diese Methode ist an Orten sehr wertvoll, an denen der Platz knapp ist, beispielsweise in Umgebungen mit begrenztem Platzangebot 10 .

Reduzierung der Zykluszeit

Was meine Aufmerksamkeit jedoch wirklich erregte, war die schnellere Zykluszeit. Stellen Sie sich vor, Sie stellen mehrere Produkte gleichzeitig her – so wie Sie viele Kuchen in einem Ofen backen, von denen jeder perfekt gebacken ist. Mehrschichtige Formen ermöglichen dies, indem sie mehrere Räume gleichzeitig bearbeiten. Ich dachte, dass dies die Produktionszeit für stark nachgefragte Artikel wie Plastikboxen verkürzen könnte.

| Nutzen | Auswirkungen |

|---|---|

| Reduzierte Zykluszeit | Schnellere Produktion pro Charge |

| Raumeffizienz | Pro Quadratfuß werden mehr Teile produziert |

Verbesserte Produktqualität

Bei der Herstellung kommt es auf Konsistenz an und diese Formen beeindrucken. Sie halten jedes Produkt auf dem gleichen hohen Niveau, indem sie das Material gleichmäßig über die Schichten verteilen. Durch eine rationelle Anordnung der Formhohlräume und die Optimierung der Position der Angussbuchse wird der Materialfluss über die Schichten hinweg ausgeglichen, wodurch Schwankungen in der Produktqualität reduziert werden.

Kosteneffizienz

Die Anschaffungskosten einer mehrschichtigen Form mögen zwar hoch erscheinen, auf lange Sicht sind sie jedoch von Vorteil. Ich habe gesehen, dass weniger Maschinen benötigt werden, weil jede Maschine mehr Leistung schafft und eine effiziente Materialnutzung zu viel weniger Abfall führt. Beispielsweise kann der Einsatz einer Heißkanalsystemoptimierung die Kosten durch Minimierung des Materialverbrauchs weiter senken.

Branchenübergreifende Anwendungen

In Branchen wie der Automobil- und Elektronikindustrie sind diese Formen sehr flexibel. Unabhängig davon, ob es sich um das Formen detaillierter Teile oder komplexer Teile handelt, bieten fortschrittliche Einspritzmethoden Optionen wie fortschrittliche Einspritzmethoden 11 . Es ist spannend zu beobachten, wie diese Technologie Branchen verändert und ihnen einen Vorsprung verschafft, indem sie die Produktion steigert und gleichzeitig höchste Qualität beibehält.

Diese Erfahrungen zeigen, warum mehrschichtige Formkonstruktionen immer beliebter werden. Es geht um eine intelligentere Fertigung. Weitere Informationen zu diesem Designansatz finden Sie in diesen Erkenntnissen zu industriellen Anwendungen 12 .

Mehrschichtformen reduzieren die Produktionszykluszeit um 50 %.WAHR

Mehrschichtformen verarbeiten mehrere Teile pro Zyklus, wodurch die Zykluszeit erheblich verkürzt wird.

Mehrschichtige Formen erhöhen den horizontalen Platzbedarf.FALSCH

Sie optimieren den vertikalen Raum und reduzieren den Bedarf an horizontaler Erweiterung.

Abschluss

Die Optimierung des Formdesigns durch die Anordnung der Hohlräume, die Positionierung der Angussbuchsen und die Einspritzmethoden steigert die Effizienz, reduziert Abfall und verbessert die Produktqualität in Herstellungsprozessen.

-

Entdecken Sie, wie die kompakte Anordnung der Formhohlräume den Materialverbrauch und die Fließdynamik optimiert. ↩

-

Erfahren Sie mehr über die effektive Platzierung der Angussbuchsen für eine verbesserte Formeffizienz. ↩

-

Entdecken Sie die Vorteile der Verwendung einer Direktanschnittmethode zur Minimierung der Fließstrecke. ↩

-

Untersucht, wie sich die Angussbuchse auf die Effizienz des Schmelzflusses und die Produktqualität auswirkt, und bietet Einblicke in ihre strategische Platzierung. ↩

-

Hebt den Einfluss der Angussbuchse auf Spritzgussprozesse hervor und erläutert detailliert ihre Rolle bei der Optimierung der Produktion. ↩

-

Entdecken Sie, wie die direkte Anschnittinjektion Herstellungsprozesse rationalisieren und die Produktqualität verbessern kann. ↩

-

Erfahren Sie, wie eine kompakte Anordnung der Formhohlräume die Effizienz des Spritzgießens optimieren kann. ↩

-

Entdecken Sie, wie Heißkanalsysteme den Materialfluss verbessern und den Ausschuss beim Spritzgießen reduzieren können. ↩

-

Entdecken Sie, wie die Implementierung struktureller Merkmale in Formen die Fertigungsergebnisse und die Produktqualität verbessern kann. ↩

-

Entdecken Sie, wie vertikales Stapeln den begrenzten Platz optimiert und die Produktionsleistung erhöht. ↩

-

Entdecken Sie modernste Injektionstechniken, die Präzision und Effizienz steigern. ↩

-

Erfahren Sie, wie verschiedene Branchen Mehrschichtformen für komplexe Fertigungen nutzen. ↩