プラスチック製品の中には、一見丈夫そうに見えるものと、予期せず壊れてしまうものがあるのはなぜかと考えたことはありますか?多くの場合、それは気孔率という 1 つの重要な問題に行き着きます。

射出成形プラスチック製品の気孔は主に、樹脂内の過剰な水分や揮発分、不適切な射出圧力、不適切な金型設計によって発生します。これらの要因に対処すると、多孔性の問題が大幅に軽減され、製品の品質と性能が向上します。

これらの主な原因を理解することで強固な基盤が得られますが、材料の選択、プロセスの最適化、金型設計の複雑さを探ることで、気孔率に効果的に対処するためのより深い洞察が得られます。

樹脂中の水分が過剰になると、プラスチックに気孔が発生します。真実

成形時に樹脂中の水分が蒸発し、気孔が形成されます。

材料の選択は気孔率にどのように影響しますか?

射出成形プラスチックの気孔を最小限に抑え、製品の完全性に影響を与えるには、適切な材料を選択することが重要です。

材料の選択は、樹脂の収縮率と含水量に影響を与えるため、気孔率に影響を与えます。原材料中の水分や揮発性物質が多いと、成形プロセス中に気孔が形成される可能性があります。低収縮で適切に乾燥された材料を選択することで、メーカーは製品の気孔率を大幅に減らすことができます。

材料特性とそれが気孔率に及ぼす影響を理解する

材料の選択は、射出成形プラスチック製品の気孔率を制御する上で極めて重要です。主な考慮事項の 1 つは、樹脂に含まれる水分含有量です。高レベルの水分や揮発性物質を含む樹脂は、成形プロセス中に気孔を生成する可能性があります。これらの物質は加熱されると蒸発し、材料から逃げる際に空隙が残ります。

たとえば、一部のプラスチック粒子は、射出成形で使用する前に完全な乾燥が必要です。乾燥が不十分であると、高温プロセス中に急速に蒸発が起こり、最終製品内に細孔が形成される可能性があります。これは、自然に水分が少ない、または完全性を損なうことなく簡単に乾燥できる材料を選択することの重要性を強調しています。

収縮率とその影響

もう 1 つの重要な要素は、プラスチック材料の収縮率です。プラスチックが異なれば収縮率も異なり、それが気孔率に影響を与える可能性があります。たとえば、結晶性プラスチックは、非結晶性プラスチックに比べて収縮率が大きくなる傾向があります。この収縮の増加により、冷却中に応力が発生し、材料が不均一に収縮して気孔が形成される可能性があります。

適切な収縮特性を備えた材料を理解して選択することで、製造業者は製造の冷却段階での応力による気孔率を最小限に抑えることができます。

比較表: 材料特性と気孔リスク

| 材質の種類 | 水分含有リスク | 収縮率 | 気孔率のリスク |

|---|---|---|---|

| ABS | 低い | 適度 | 低い |

| ポリエチレン | 高い | 高い | 高い |

| ナイロン | 適度 | 適度 | 適度 |

| PVC | 低い | 低い | 低い |

この表は、さまざまな材料特性が気孔率のリスクにどのように寄与するかを簡単にまとめたものです。

材料試験と品質管理の重要性

適切な材料を選択するには、一般的な特性に基づいて選択するだけでは不十分です。製造業者は、選択した材料が常に要求される基準を満たしていることを確認するために、厳格なテストと品質管理措置を講じる必要があります。

加工前に含水率をテストし、さまざまな条件下で収縮特性を分析することで、潜在的な気孔率の問題について貴重な洞察が得られます。このような事前対策により、コストのかかる製造上の欠陥を防止し、製品のパフォーマンスを向上させることができます。

材料試験技術についてさらに詳しく知りたい場合は、材料試験プロセス1 。効果的なテストにより、生産工程全体にわたる品質管理が保証され、気孔率に関連する問題の軽減に役立ちます。

樹脂中の水分が多いと、気孔のリスクが増加します。真実

成形中に水分が蒸発し、その水分が逃げるときに気孔ができます。

ABS プラスチックは、収縮による多孔性のリスクが高くなります。間違い

ABS は中程度の収縮と低水分により、気孔率のリスクが低くなります。

射出圧力は気孔率にどのような役割を果たしますか?

射出圧力は、成形プラスチックの品質を決定する上で極めて重要であり、気孔率レベルと構造の完全性に影響を与えます。

射出圧力は、プラスチック溶融物が金型キャビティを完全に満たすことによって気孔率に影響を与えます。圧力が不十分であると、エアポケットや充填が不完全になり、多孔質の領域が生じる可能性があります。正しい圧力設定により気孔率が最小限に抑えられ、製品の品質が向上します。

金型充填時の射出圧力を理解する

射出圧力は、溶融プラスチックを金型キャビティに押し込むために加えられる力です。適切な圧力により、材料が金型全体に確実に充填され、空隙や多孔性などの欠陥が回避されます。射出圧力2と、溶融物が金型の隅々まで到達せず、充填されない部分や気孔として現れるエアポケットが発生する可能性があります。

不十分な射出圧力の影響

射出圧力が不十分な場合、次のような問題が発生する可能性があります。

- 不完全な充填: プラスチック溶融物が金型のすべての領域、特にゲートから最も遠い領域に到達しない可能性があり、その結果、部品が不完全になります。

- 空気の閉じ込め: 低圧により空気が材料内に閉じ込められたままになり、冷却時に気泡が発生して細孔が形成されます。

、品質を確保するために射出パラメータの慎重な校正3の必要性を浮き彫りにしています

最適な圧力設定

最適な射出圧力を決定するには、いくつかの要素のバランスを取る必要があります。

- 材料特性: 樹脂が異なれば、必要な圧力レベルも異なります。たとえば、高粘度のプラスチックを適切に流動させるには、より大きな圧力が必要です。

- 金型設計: 複雑な形状を持つ複雑な金型では、完全な充填を保証するためにより高い圧力が必要になる場合があります。

エンジニアは、各プロジェクトに最適な設定を見つけるために、シミュレーション ソフトウェアと並行して試行錯誤を行うことがよくあります。

調整と解決策

射出圧力に関連する気孔率の問題に対処するには、次の戦略を検討してください。

- 圧力を徐々に増加させる: ベースラインから開始し、材料が欠陥なく金型に充填されるまで圧力を徐々に増加させます。

- 溶融温度の監視: 溶融温度が、最適な流量を実現するために適用される圧力を補完していることを確認します。

- 高度な監視システムを使用する: 金型内のリアルタイムの状態を追跡するセンサーとソフトウェアを採用し、必要に応じて調整を可能にします。

これらのソリューションを導入すると、気孔率が減少し、製品の耐久性と外観が向上します。射出成形パラメータ4 を管理する方法について詳しく学びます。

高い射出圧力により、成形プラスチックの気孔率が減少します。真実

適切な圧力により完全な充填が保証され、エアポケットが最小限に抑えられます。

射出圧力が低いと、空気が閉じ込められるリスクが高まります。真実

圧力が不十分だと空気が閉じ込められたままになり、細孔が形成されます。

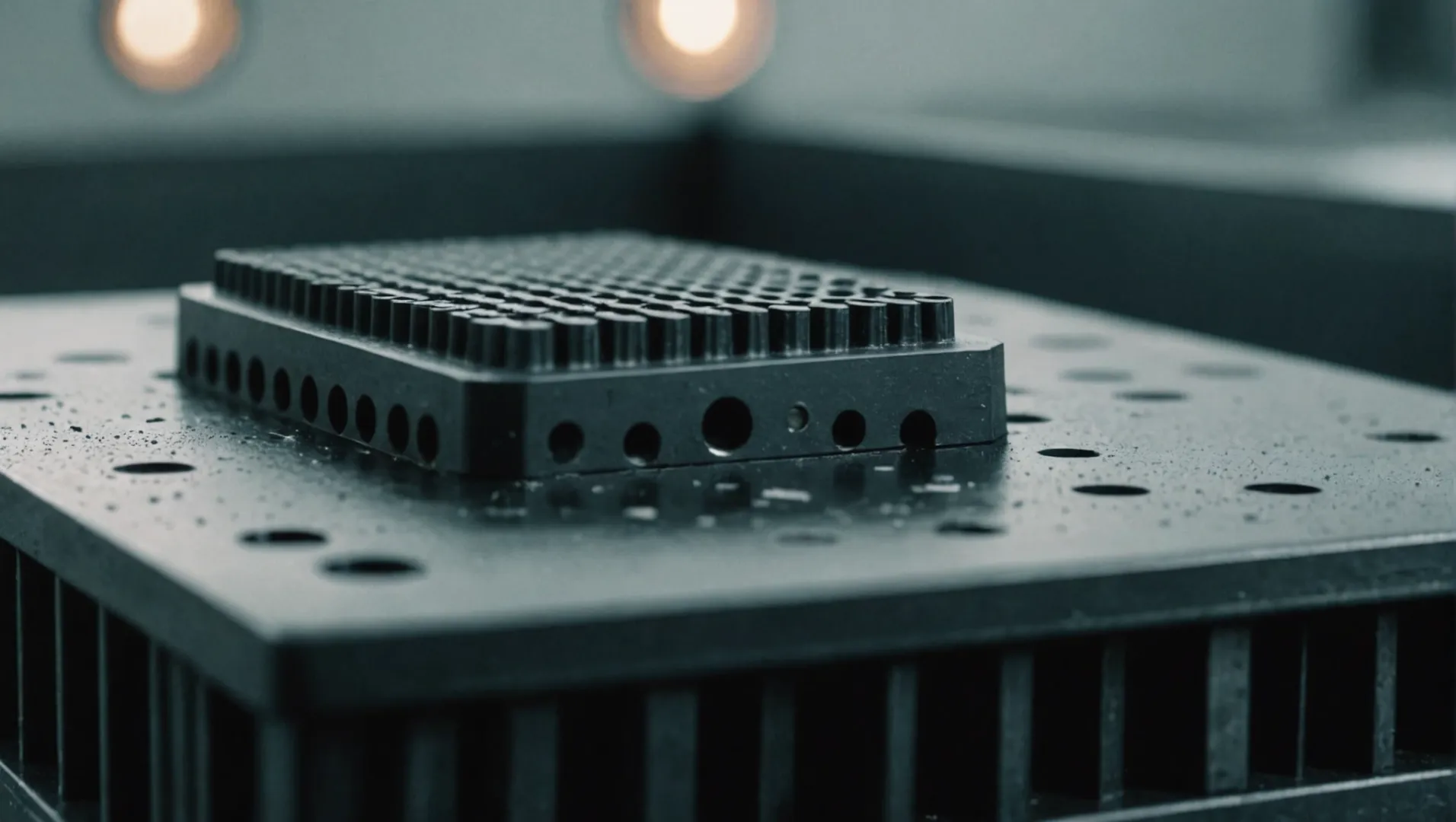

気孔率を減らすために金型設計が重要なのはなぜですか?

金型の設計は、射出成形製品の気孔を最小限に抑え、構造の完全性と美的品質を確保する上で極めて重要な役割を果たします。

金型の設計は、ゲート サイズの最適化、適切な排気の確保、均一な肉厚の維持によって射出成形製品の気孔率を低減するために不可欠です。適切に設計された金型は、空気の閉じ込めを防ぎ、均一な冷却を保証し、製品の品質と耐久性を大幅に向上させます。

ゲート サイズの影響を理解する

金型設計における重要な要素の 1 つはゲート サイズです。ゲートが小さすぎると、プラスチック溶融物の流れが制限され、充填プロセスが遅くなり、気孔が発生する可能性が高くなります。これは、流れが制限されると、金型キャビティ内で乱流や空気の閉じ込めが発生する可能性があるためです。さらに、ゲートが小さいと、プラスチック溶融物が流入時にスプレーされ、混合物に空気が混入する可能性があります。ゲート サイズを最適化することで、メーカーはよりスムーズな流れを確保し、エア ポケットや気孔を減らすことができます。

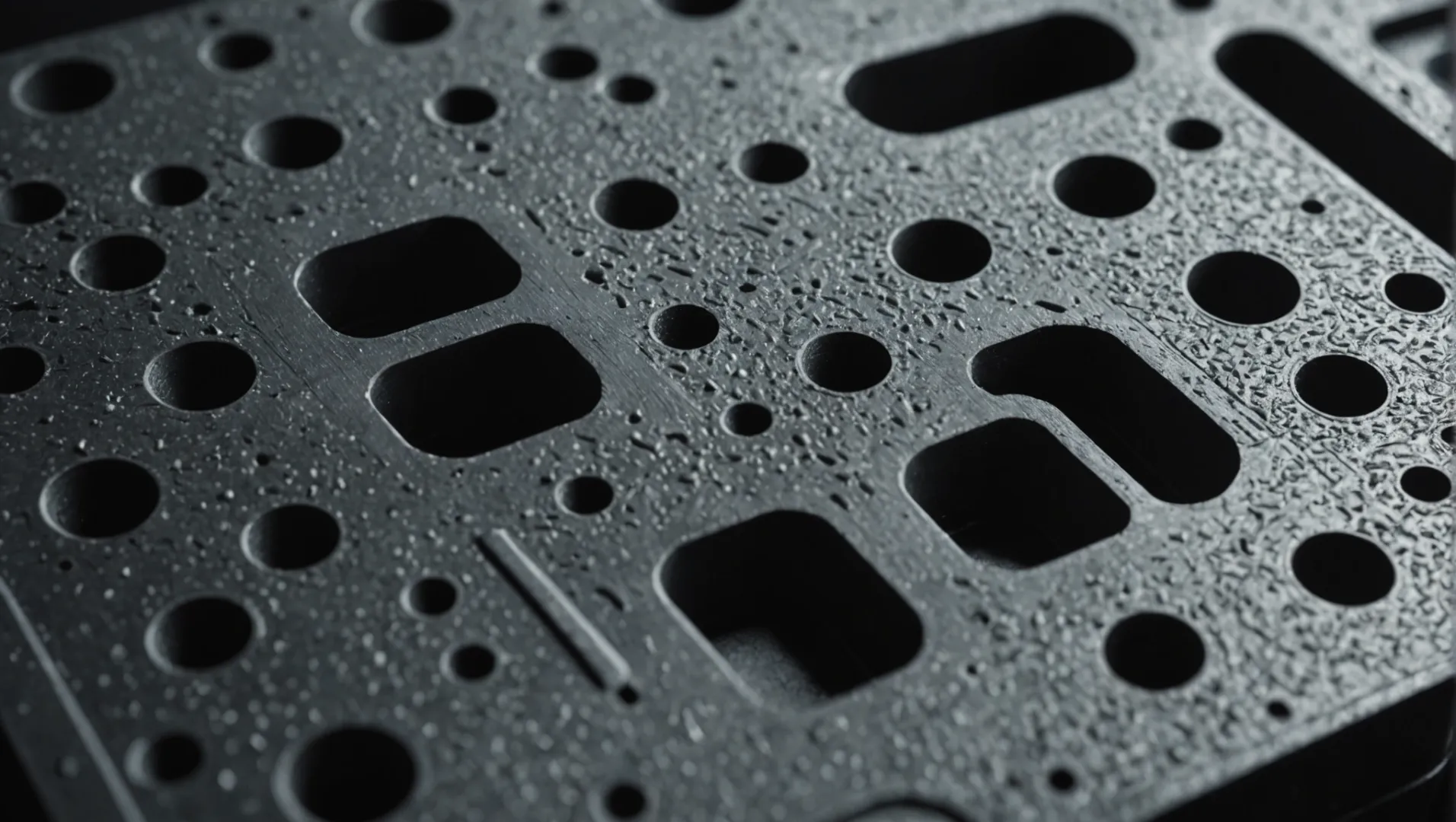

適切な排気システムの重要性

効果的な排気システムは、気孔率を最小限に抑えるために非常に重要です。射出成形プロセス中、プラスチック溶融物中に閉じ込められた空気や揮発性ガスが気孔として製品内に圧縮されるのを防ぐために、効率的に排出する必要があります。排気設計が不適切であると、特に複雑なキャビティや深いキャビティ内で空気が閉じ込められる可能性があります。戦略的に配置された通気口や真空システムを使用して適切な通気を確保すると、この問題が軽減され、より高密度で均一な製品が得られます。

均一な肉厚が重要

製品の壁の厚さは、その冷却速度と収縮挙動に影響を与えます。壁の厚さが不均一であると冷却が不均一になる可能性があり、厚い部分は薄い部分よりも冷却が遅くなり、収縮差や潜在的な気孔が発生します。また、プラスチック溶融物が金型内をどのように流れるかにも影響します。厚さが不均一であると、流れの躊躇や充填が不完全になる可能性があります。一貫した肉厚の金型を設計すると、均一な冷却が実現され、材料の均一な分布が促進されるため、気孔のリスクが軽減されます。

考え抜かれた金型設計により、気孔率が低減されるだけでなく、機械的強度や表面仕上げなどの側面も向上します。さまざまな材料に合わせて金型設計を最適化する方法についてさらに詳しく知りたい場合は、高度な金型設計テクニック5 。

ゲート サイズを最適化すると、気孔率が減少します。真実

適切なサイズのゲートにより、プラスチックの流れがスムーズになり、エアポケットが最小限に抑えられます。

壁の厚さが不均一であると、気孔のリスクが増加します。真実

厚さが不均一であると冷却が不均一になり、多孔性が生じます。

冷却時間は気孔形成にどのような影響を与えるのでしょうか?

射出成形における冷却時間は気孔形成に大きく影響し、製品の完全性と品質に影響を与えます。

冷却時間は、収縮率と固化率に影響を与えるため、射出成形プラスチックの気孔率に影響を与えます。適切な冷却により均一な固化が保証され、不均一な収縮や残留応力による細孔のリスクが軽減されます。冷却時間を調整すると、多孔性が軽減され、製品の耐久性が向上します。

射出成形における冷却時間の役割

射出成形プロセスでは、冷却時間は最終製品の構造的完全性に直接影響を与える重要な段階です。これは、プラスチックが金型内でどのように固化するかを決定し、気孔の形成に影響します。

-

収縮への影響: プラスチックは冷却段階で収縮する傾向があります。冷却が速すぎたり遅すぎたりすると、不均一な収縮が生じ、内部応力が発生して細孔として現れる可能性があります。適切に調整された冷却時間により、均一な収縮が可能になり、応力が最小限に抑えられます。

-

凝固速度: バランスのとれた冷却時間により、プラスチック溶融物が金型全体で均一に凝固します。この均一性により、空気を閉じ込めて細孔を形成する可能性のある凝固差の領域が防止されます。

機械的特性への影響

射出成形部品の機械的特性は、その気孔率レベルに大きく影響されます。過剰な気孔率は、構造の完全性を弱め、負荷がかかった際の性能の低下につながる可能性があります。

- 強度と耐久性: 気孔率が減少した製品は、強度と耐久性が向上します。冷却時間を調整して気孔の形成を最小限に抑えると、より安定した信頼性の高い製品が得られます。

最適な冷却のための実践的な調整

冷却時間を最適化し、気孔率を低減するには、次の点を考慮してください。

-

金型温度制御: 金型温度を正確に制御することで、冷却効率を高めることができます。均一な冷却にとって重要な、安定した温度勾配を維持するのに役立ちます。

-

冷却チャネルの設計: 金型内の冷却チャネルの設計は非常に重要です。適切に設計されたチャネルにより効果的な熱放散が保証され、均一な冷却が促進されます。

-

材料固有の調整: 材料が異なると、特定の冷却プロファイルが必要になります。選択したプラスチックの熱特性を理解すると、それに応じて冷却時間を調整するのに役立ちます。

| 冷却時間に影響を与える要因 | 気孔率への影響 |

|---|---|

| 金型温度 | 高温では冷却が遅くなり、気孔のリスクが増加します。 |

| 冷却チャネルの効率 | 不適切に設計されたチャネルは、不均一な冷却と多孔性につながります。 |

| 材質の特性 | 結晶性材料は、多孔性を防ぐためにより長い冷却時間を必要とする場合があります。 |

射出成形品の気孔率を低減するには、冷却時間を理解し、制御することが不可欠です。射出成形プロセスの最適化についてさらに詳しく知りたい場合は、冷却時間の最適化テクニック6。

冷却時間は射出成形の気孔率に影響します。真実

冷却時間は収縮と固化に影響を与え、気孔率に影響を与えます。

冷却時間を短くすると、常に気孔率が減少します。間違い

冷却が短いと不均一な収縮が発生し、気孔のリスクが増加する可能性があります。

結論

射出成形における気孔の原因を理解し、それに対処することは、高品質の製品を生産するために不可欠です。材料特性、プロセス調整、金型設計に重点を置くことで、メーカーは欠陥を最小限に抑え、性能を向上させることができます。

-

材料が品質基準を満たし、気孔率を低減する方法を探ります。: この熱可塑性樹脂の技術概要で、射出成形設計に適切な材料を選択する方法を学びましょう。 ↩

-

圧力設定が気孔率と製品の品質にどのような影響を与えるかを確認します。これは、可塑化圧力が低い条件下での集中的なプラスチック気孔率と、金型キャビティ内の気孔の集中的な成長の証拠である可能性があります。成形品で… ↩

-

射出成形機の正確な圧力校正方法を学びましょう。時間と圧力を校正する必要がある場合は、有能な技術者によるプロセスのレビューをお勧めします。必要なスペックを決定する… ↩

-

射出成形パラメータを最適化するための戦略を検討します。: 1. 温度制御: · 2. 射出速度: · 3. 冷却時間: · 4. プラスチック材料の選択: · 5. スクリュー速度と背圧: · 6. 射出 … ↩

-

さまざまな材料に合わせた金型設計の最適化について詳しく説明します。リビング ヒンジ、ボス、テキストなどを含む射出成形設計のヒントを使用して、より魅力的で効率的な部品を作成し、生産コストを削減します。 ↩

-

気孔率を低減するために冷却プロセスを改良する方法を発見します。: 射出成形サイクル タイムまたは冷却時間は、射出成形プロセスの効率を向上および維持するための主要な要素の 1 つです。 ↩