Vous êtes-vous déjà demandé pourquoi certains produits en plastique semblent robustes tandis que d'autres se cassent de manière inattendue ? Cela se résume souvent à un problème crucial : la porosité.

La porosité des produits plastiques moulés par injection est principalement due à un excès d'humidité ou de composés volatils dans la résine, à une pression d'injection inadéquate et à une conception de moule défectueuse. La correction de ces facteurs permet de réduire considérablement les problèmes de porosité, améliorant ainsi la qualité et les performances du produit.

Si la compréhension de ces causes principales constitue une base solide, l'exploration des subtilités du choix des matériaux, de l'optimisation des processus et de la conception des moules permettra d'acquérir une compréhension plus approfondie de la manière de lutter efficacement contre la porosité.

L'humidité excessive dans la résine provoque la porosité des plastiques.Vrai

L'humidité contenue dans la résine s'évapore pendant le moulage, formant des pores.

- 1. Comment le choix des matériaux influence-t-il la porosité ?

- 2. Quel rôle joue la pression d'injection dans la porosité ?

- 3. Pourquoi la conception du moule est-elle cruciale pour réduire la porosité ?

- 4. Comment le temps de refroidissement peut-il influencer la formation de la porosité ?

- 5. Conclusion

Comment le choix des matériaux influence-t-il la porosité ?

Le choix des matériaux appropriés est crucial pour minimiser la porosité des plastiques moulés par injection, ce qui influe sur l'intégrité du produit.

Le choix des matériaux influe sur la porosité en agissant sur le retrait et la teneur en humidité des résines. Une forte humidité ou la présence de substances volatiles dans les matières premières peuvent entraîner la formation de pores lors du moulage. En sélectionnant des matériaux à faible retrait et correctement séchés, les fabricants peuvent réduire considérablement la porosité de leurs produits.

Comprendre les propriétés des matériaux et leur impact sur la porosité

Le choix du matériau est primordial pour maîtriser la porosité des pièces plastiques moulées par injection. L'un des principaux facteurs à prendre en compte est la teneur en humidité de la résine. Les résines riches en humidité ou contenant des substances volatiles peuvent créer des pores lors du moulage. Sous l'effet de la chaleur, ces substances s'évaporent, laissant des vides à la surface du matériau.

Par exemple, certaines particules de plastique nécessitent un séchage complet avant d'être utilisées dans le moulage par injection. Un séchage insuffisant peut entraîner une évaporation rapide lors du processus à haute température, formant ainsi des porosités dans le produit final. Ceci souligne l'importance de choisir des matériaux naturellement pauvres en humidité ou facilement séchables sans altérer leur intégrité.

Taux de retrait et leurs effets

Un autre facteur critique est le taux de retrait du matériau plastique. Différents plastiques présentent des taux de retrait variables, ce qui peut influencer la porosité. Les plastiques cristallins, par exemple, ont généralement un taux de retrait plus élevé que les plastiques non cristallins. Ce retrait accru peut engendrer des contraintes lors du refroidissement, provoquant la formation de pores lorsque le matériau se contracte de manière irrégulière.

En comprenant et en sélectionnant des matériaux présentant des caractéristiques de retrait appropriées, les fabricants peuvent minimiser la porosité induite par les contraintes pendant la phase de refroidissement de la production.

Tableau comparatif : Caractéristiques des matériaux et risques de porosité

| Type de matériau | Risque lié à la teneur en humidité | Taux de retrait | Risque de porosité |

|---|---|---|---|

| ABS | Faible | Modéré | Faible |

| Polyéthylène | Haut | Haut | Haut |

| Nylon | Modéré | Modéré | Modéré |

| PVC | Faible | Faible | Faible |

Ce tableau présente un aperçu simplifié de la manière dont différentes propriétés des matériaux peuvent contribuer aux risques de porosité.

Importance des essais de matériaux et du contrôle de la qualité

Le choix des matériaux ne se limite pas à leurs propriétés générales. Les fabricants doivent mettre en œuvre des tests rigoureux et des contrôles de qualité stricts afin de garantir que les matériaux sélectionnés répondent systématiquement aux normes requises.

Le contrôle de la teneur en humidité avant transformation et l'analyse du retrait dans diverses conditions permettent d'identifier les problèmes de porosité potentiels. Ces mesures proactives préviennent les défauts de fabrication coûteux et améliorent les performances du produit.

Pour en savoir plus sur les techniques d'essai des matériaux, envisagez d'explorer les processus d'essai des matériaux 1. Des essais efficaces garantissent le contrôle de la qualité tout au long des séries de production et aident à atténuer les problèmes liés à la porosité.

Une forte teneur en humidité dans les résines augmente le risque de porosité.Vrai

L'humidité s'évapore pendant le moulage, créant des pores en s'échappant.

Le plastique ABS présente un risque élevé de porosité dû au retrait.FAUX

L'ABS présente un faible risque de porosité, un retrait modéré et une faible teneur en humidité.

Quel rôle joue la pression d'injection dans la porosité ?

La pression d'injection est un facteur déterminant pour la qualité des pièces plastiques moulées, car elle influence les niveaux de porosité et l'intégrité structurelle.

La pression d'injection influe sur la porosité en garantissant que la matière plastique fondue remplisse complètement la cavité du moule. Une pression insuffisante peut entraîner la formation de bulles d'air et un remplissage incomplet, créant ainsi des zones poreuses. Des réglages de pression corrects minimisent la porosité et améliorent la qualité du produit.

Comprendre la pression d'injection lors du remplissage des moules

La pression d'injection est la force appliquée pour pousser le plastique fondu dans la cavité du moule. Une pression adéquate garantit un remplissage complet du moule, évitant ainsi les vides et les défauts tels que la porosité. Si la pression d'injection faible , le plastique fondu risque de ne pas atteindre tous les recoins du moule, créant des zones non remplies et des poches d'air qui se manifestent par des pores.

Effets d'une pression d'injection insuffisante

Lorsque la pression d'injection est insuffisante, plusieurs problèmes peuvent survenir :

- Remplissage incomplet : Le plastique fondu peut ne pas atteindre toutes les zones du moule, en particulier celles les plus éloignées de la sortie d'injection, ce qui entraîne des pièces incomplètes.

- Emprisonnement d'air : La basse pression permet à l'air de rester emprisonné dans le matériau, créant des bulles qui forment des pores lors du refroidissement.

Ces problèmes soulignent la nécessité d’ un étalonnage précis des paramètres d’injection pour garantir la qualité.

Réglages de pression optimaux

La détermination de la pression d'injection optimale implique l'équilibrage de plusieurs facteurs :

- Propriétés des matériaux : Différentes résines requièrent différents niveaux de pression. Par exemple, les plastiques à haute viscosité nécessitent une pression plus élevée pour s’écouler correctement.

- Conception des moules : Les moules complexes aux géométries élaborées peuvent nécessiter des pressions plus élevées pour assurer un remplissage complet.

Les ingénieurs utilisent souvent la méthode par essais et erreurs, en complément des logiciels de simulation, pour trouver les meilleurs paramètres pour chaque projet.

Ajustements et solutions

Pour résoudre les problèmes de porosité liés à la pression d'injection, envisagez les stratégies suivantes :

- Augmenter la pression progressivement : Commencez par une pression de base et augmentez-la lentement jusqu'à ce que le matériau remplisse le moule sans défauts.

- Contrôle de la température de fusion : s'assurer que la température de fusion est adaptée à la pression appliquée pour un écoulement optimal.

- Utiliser des systèmes de surveillance avancés : employer des capteurs et des logiciels qui suivent en temps réel les conditions à l’intérieur du moule, permettant ainsi des ajustements au besoin.

La mise en œuvre de ces solutions permet de réduire la porosité, améliorant ainsi la durabilité et l'aspect du produit. Apprenez-en davantage sur la gestion des paramètres de moulage par injection pour de meilleurs résultats.

Une pression d'injection élevée réduit la porosité des plastiques moulés.Vrai

Une pression adéquate assure un remplissage complet, minimisant ainsi les poches d'air.

Une faible pression d'injection augmente le risque d'emprisonnement d'air.Vrai

Une pression insuffisante emprisonne l'air, formant des pores.

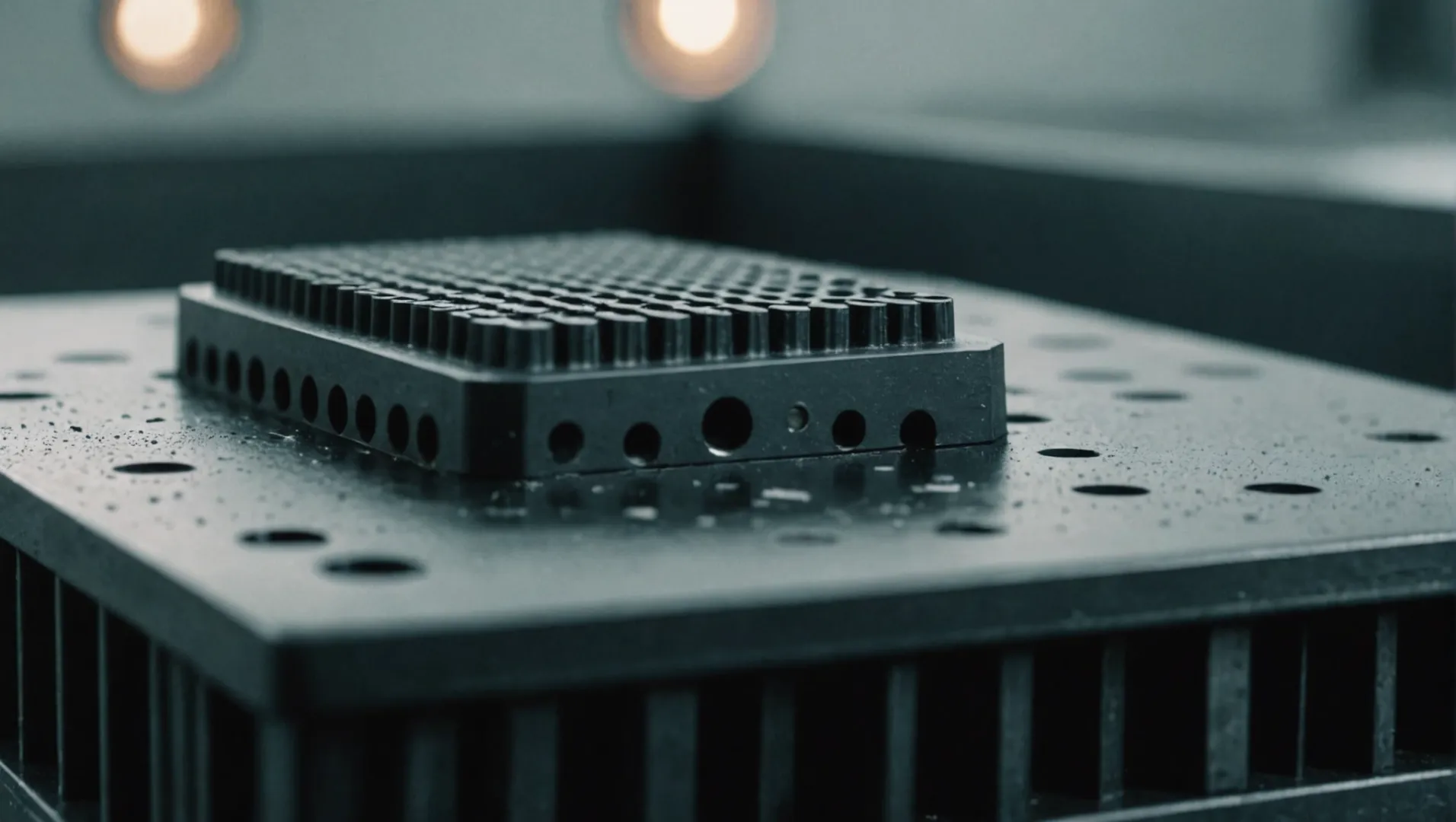

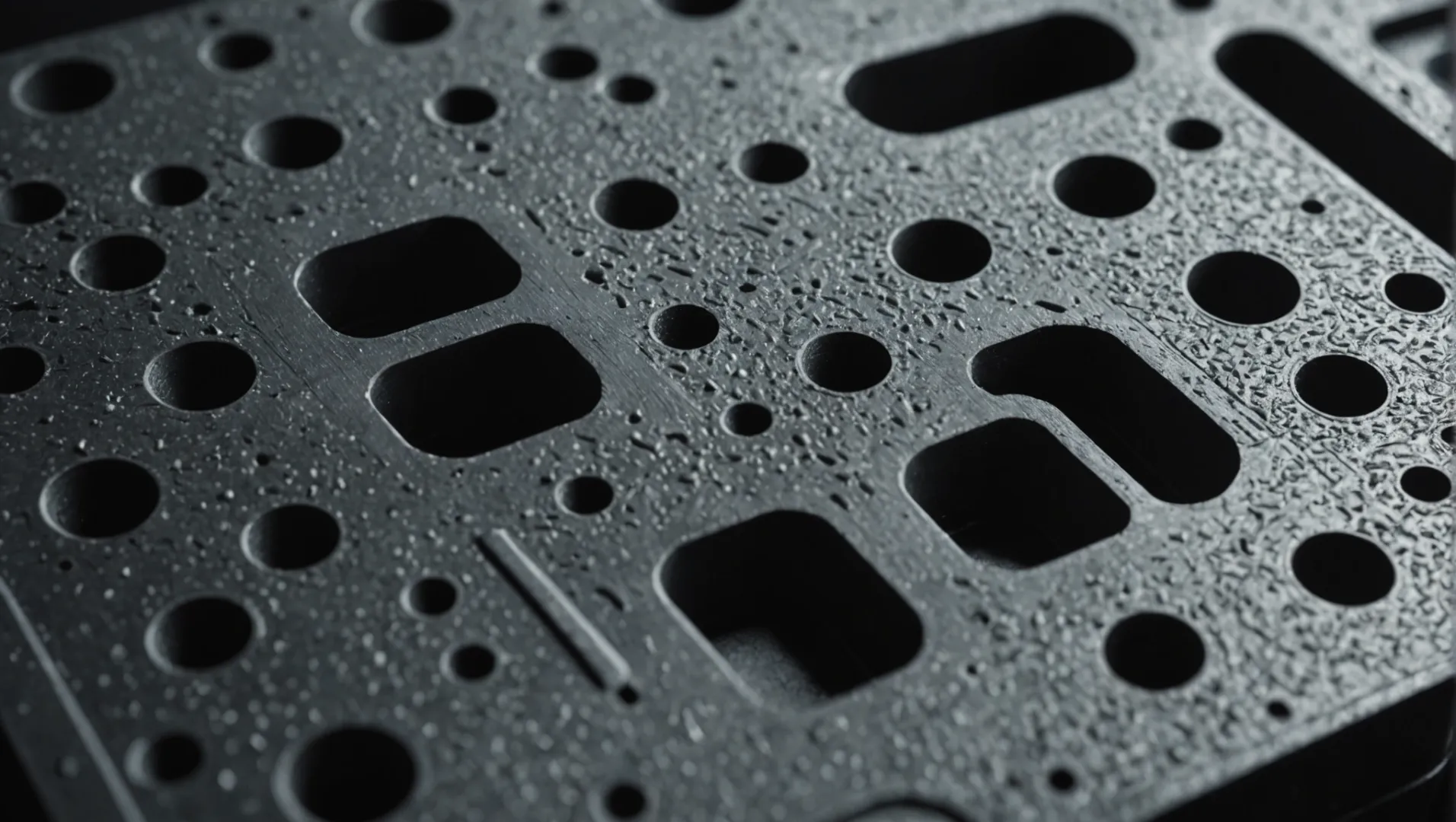

Pourquoi la conception du moule est-elle cruciale pour réduire la porosité ?

La conception du moule joue un rôle essentiel dans la réduction de la porosité des produits moulés par injection, garantissant ainsi leur intégrité structurelle et leur qualité esthétique.

La conception du moule est essentielle pour réduire la porosité des produits moulés par injection. Elle passe par l'optimisation de la taille des points d'injection, un évacuation efficace des gaz et le maintien d'une épaisseur de paroi uniforme. Un moule bien conçu prévient les inclusions d'air et assure un refroidissement homogène, améliorant ainsi considérablement la qualité et la durabilité du produit.

Comprendre l'impact de la taille des portes

L'un des éléments clés de la conception d'un moule est la taille de l'orifice d'injection. Un orifice trop petit peut restreindre l'écoulement du plastique fondu, ralentissant le processus de remplissage et augmentant le risque de porosité. En effet, un écoulement restreint peut engendrer des turbulences et des bulles d'air dans la cavité du moule. De plus, des orifices trop petits peuvent provoquer des projections de plastique fondu lors de l'injection, introduisant ainsi de l'air dans le mélange. En optimisant la taille de l'orifice d'injection, les fabricants peuvent garantir un écoulement plus régulier, réduisant ainsi les bulles d'air et la porosité.

Importance des systèmes d'échappement appropriés

Un système d'évacuation efficace est essentiel pour minimiser la porosité. Lors du moulage par injection, l'air emprisonné et les gaz volatils présents dans la matière plastique fondue doivent être efficacement évacués afin d'éviter leur compression et la formation de pores dans le produit. Une conception inadéquate du système d'évacuation peut entraîner un emprisonnement d'air, notamment dans les cavités complexes ou profondes. Un système de ventilation adéquat, grâce à des orifices stratégiquement placés ou à l'utilisation de systèmes de vide, permet d'atténuer ce problème et d'obtenir un produit plus dense et plus uniforme.

L'épaisseur uniforme des parois est importante

L'épaisseur de paroi d'un produit influence sa vitesse de refroidissement et son retrait. Une épaisseur irrégulière peut entraîner un refroidissement inégal : les zones plus épaisses refroidissent plus lentement que les zones plus fines, ce qui provoque un retrait différentiel et un risque de porosité. Elle affecte également l'écoulement du plastique fondu dans le moule ; une épaisseur irrégulière peut engendrer des hésitations et un remplissage incomplet. La conception de moules avec des épaisseurs de paroi constantes permet d'obtenir un refroidissement uniforme et réduit le risque de porosité en favorisant une répartition homogène du matériau.

Une conception de moule bien pensée permet non seulement de réduire la porosité, mais aussi d'améliorer d'autres aspects tels que la résistance mécanique et l'état de surface. Pour en savoir plus sur l'optimisation des moules pour différents matériaux, consultez les techniques avancées de conception de moules⁵ .

L'optimisation de la taille des portes réduit la porosité.Vrai

Une vanne de taille appropriée assure un écoulement régulier du plastique, minimisant ainsi les poches d'air.

Une épaisseur de paroi irrégulière augmente le risque de porosité.Vrai

Une épaisseur irrégulière provoque un refroidissement inégal, ce qui entraîne de la porosité.

Comment le temps de refroidissement peut-il influencer la formation de la porosité ?

Le temps de refroidissement lors du moulage par injection a un impact significatif sur la formation de porosités, affectant l'intégrité et la qualité du produit.

Le temps de refroidissement influe sur la porosité des pièces plastiques moulées par injection en agissant sur le retrait et la vitesse de solidification. Un refroidissement adéquat garantit une solidification uniforme, réduisant ainsi le risque de porosités dues à un retrait irrégulier ou à des contraintes résiduelles. L'ajustement du temps de refroidissement contribue à limiter la porosité et à améliorer la durabilité du produit.

Le rôle du temps de refroidissement dans le moulage par injection

Dans le procédé de moulage par injection, le temps de refroidissement est une phase critique qui influe directement sur l'intégrité structurelle du produit final. Il détermine la manière dont le plastique se solidifie dans le moule, affectant ainsi la formation de porosités.

-

Impact sur le retrait : Lors du refroidissement, les matières plastiques ont tendance à se rétracter. Un refroidissement trop rapide ou trop lent peut entraîner un retrait irrégulier, générant des contraintes internes qui se manifestent par des porosités. Des temps de refroidissement correctement calibrés permettent un retrait uniforme et minimisent ainsi les contraintes.

-

Vitesse de solidification : Un temps de refroidissement équilibré garantit une solidification uniforme du plastique fondu dans le moule. Cette uniformité évite les zones de solidification inégale susceptibles d’emprisonner de l’air et de former des pores.

Influence sur les propriétés mécaniques

Les propriétés mécaniques d'une pièce moulée par injection sont fortement influencées par son niveau de porosité. Une porosité excessive peut entraîner une intégrité structurelle affaiblie et une performance réduite sous charge.

- Résistance et durabilité : Les produits à porosité réduite présentent une résistance et une durabilité accrues. L’ajustement du temps de refroidissement afin de minimiser la formation de porosités permet d’obtenir un produit plus homogène et fiable.

Réglages pratiques pour un refroidissement optimal

Pour optimiser le temps de refroidissement et réduire la porosité, tenez compte des points suivants :

-

Contrôle de la température du moule : Un contrôle précis de la température du moule permet d’améliorer l’efficacité du refroidissement. Il contribue à maintenir un gradient de température constant, essentiel à un refroidissement uniforme.

-

Conception des canaux de refroidissement : La conception des canaux de refroidissement à l’intérieur du moule est essentielle. Des canaux bien conçus assurent une dissipation thermique efficace, favorisant un refroidissement uniforme.

-

Ajustements spécifiques au matériau : Différents matériaux requièrent des profils de refroidissement spécifiques. La connaissance des propriétés thermiques du plastique choisi permet d’adapter le temps de refroidissement en conséquence.

| Facteurs influençant le temps de refroidissement | Impact sur la porosité |

|---|---|

| Température du moule | Les températures élevées ralentissent le refroidissement, augmentant ainsi le risque de porosité. |

| Efficacité du canal de refroidissement | Des canaux mal conçus entraînent un refroidissement inégal et une porosité importante. |

| Caractéristiques du matériau | Les matériaux cristallins peuvent nécessiter des temps de refroidissement plus longs pour éviter la porosité. |

La maîtrise du temps de refroidissement est essentielle pour réduire la porosité des produits moulés par injection. Pour en savoir plus sur l'optimisation des procédés de moulage par injection, consultez les techniques d'optimisation du temps de refroidissement ( réf. 6) .

Le temps de refroidissement influe sur la porosité dans le moulage par injection.Vrai

Le temps de refroidissement influe sur le retrait et la solidification, et donc sur la porosité.

Des temps de refroidissement plus courts réduisent toujours la porosité.FAUX

Un refroidissement trop court peut provoquer un retrait irrégulier, augmentant ainsi le risque de porosité.

Conclusion

Comprendre et corriger les causes de la porosité dans le moulage par injection est essentiel pour produire des pièces de haute qualité. En agissant sur les propriétés des matériaux, en ajustant les procédés et en optimisant la conception des moules, les fabricants peuvent minimiser les défauts et améliorer les performances.

-

Explorez les méthodes permettant de garantir que les matériaux répondent aux normes de qualité et de réduire la porosité : Apprenez à sélectionner le matériau adapté à votre conception de moulage par injection grâce à cet aperçu technique des résines thermoplastiques. ↩

-

Découvrez comment les paramètres de pression influencent la porosité et la qualité du produit : cela peut indiquer une porosité plastique importante en conditions de faible pression de plastification, ainsi qu’une croissance importante des pores dans la cavité du moule ↩

-

Apprenez les méthodes d'étalonnage précis de la pression des machines d'injection : si vous devez étalonner le temps et la pression, je recommande une vérification du processus par un technicien compétent. Déterminez les spécifications requises… ↩

-

Explorez les stratégies d'optimisation des paramètres de moulage par injection : 1. Contrôle de la température : · 2. Vitesse d'injection : · 3. Temps de refroidissement : · 4. Choix du matériau plastique : · 5. Vitesse de la vis et contre-pression : · 6. Injection… ↩

-

Découvrez comment optimiser la conception des moules pour différents matériaux : créez des pièces plus esthétiques et performantes, et réduisez vos coûts de production grâce à ces conseils de conception pour le moulage par injection, notamment les charnières intégrées, les bossages, le texte, etc ↩

-

Découvrez des méthodes pour optimiser les processus de refroidissement et réduire la porosité : le temps de cycle de moulage par injection, ou temps de refroidissement, est l’un des principaux facteurs permettant d’améliorer et de maintenir l’efficacité du processus de moulage par injection. ↩