Você já se perguntou por que alguns produtos plásticos parecem resistentes enquanto outros falham inesperadamente? Muitas vezes tudo se resume a um problema crítico: a porosidade.

A porosidade em produtos plásticos moldados por injeção é causada principalmente por umidade excessiva ou voláteis na resina, pressão de injeção inadequada e design inadequado do molde. Abordar esses fatores pode reduzir significativamente os problemas de porosidade, melhorando a qualidade e o desempenho do produto.

Embora a compreensão dessas causas primárias forneça uma base sólida, explorar as complexidades da seleção de materiais, otimização de processos e projeto de moldes oferecerá insights mais profundos sobre como lidar com a porosidade de maneira eficaz.

A umidade excessiva na resina causa porosidade nos plásticos.Verdadeiro

A umidade na resina vaporiza durante a moldagem, formando poros.

Como a escolha do material afeta a porosidade?

A seleção dos materiais certos é crucial para minimizar a porosidade em plásticos moldados por injeção, influenciando a integridade do produto.

A escolha do material impacta a porosidade, afetando as taxas de contração e o teor de umidade nas resinas. Alta umidade ou substâncias voláteis nas matérias-primas podem levar à formação de poros durante o processo de moldagem. Ao selecionar materiais de baixo encolhimento e devidamente secos, os fabricantes podem reduzir significativamente a porosidade em seus produtos.

Compreendendo as propriedades dos materiais e seu impacto na porosidade

A escolha do material é fundamental no controle da porosidade dos produtos plásticos moldados por injeção. Uma das principais considerações é o teor de umidade presente na resina. Resinas que contêm altos níveis de umidade ou substâncias voláteis podem criar poros durante o processo de moldagem. Quando aquecidas, essas substâncias vaporizam, deixando vazios à medida que escapam do material.

Por exemplo, algumas partículas de plástico requerem uma secagem completa antes de serem utilizadas na moldagem por injeção. A secagem insuficiente pode levar à rápida evaporação durante o processo de alta temperatura, formando poros no produto final. Isto destaca a importância de selecionar materiais que sejam naturalmente baixos em umidade ou que possam ser facilmente secos sem comprometer sua integridade.

Taxas de encolhimento e seus efeitos

Outro fator crítico é a taxa de encolhimento do material plástico. Diferentes plásticos apresentam taxas de encolhimento variadas, o que pode influenciar a porosidade. Os plásticos cristalinos, por exemplo, tendem a ter taxas de encolhimento maiores em comparação com os plásticos não cristalinos. Este aumento da contração pode causar tensão durante o resfriamento, resultando na formação de poros à medida que o material se contrai de maneira desigual.

Ao compreender e selecionar materiais com características de encolhimento adequadas, os fabricantes podem minimizar a porosidade induzida por tensão durante a fase de resfriamento da produção.

Tabela Comparativa: Características do Material e Riscos de Porosidade

| Tipo de material | Risco de conteúdo de umidade | Taxa de encolhimento | Risco de porosidade |

|---|---|---|---|

| ABS | Baixo | Moderado | Baixo |

| Polietileno | Alto | Alto | Alto |

| Nylon | Moderado | Moderado | Moderado |

| PVC | Baixo | Baixo | Baixo |

Esta tabela fornece uma visão simplificada de como as diferentes propriedades dos materiais podem contribuir para os riscos de porosidade.

Importância dos testes de materiais e controle de qualidade

Selecionar os materiais certos envolve mais do que apenas escolher com base nas propriedades gerais. Os fabricantes devem realizar testes rigorosos e medidas de controle de qualidade para garantir que os materiais escolhidos atendam consistentemente aos padrões exigidos.

Testar o teor de umidade antes do processamento e analisar as características de contração sob diversas condições pode fornecer informações valiosas sobre possíveis problemas de porosidade. Tais medidas proativas podem evitar defeitos de fabricação dispendiosos e melhorar o desempenho do produto.

Para obter mais informações sobre técnicas de teste de materiais, considere explorar os processos de teste de materiais 1 . Testes eficazes garantem o controle de qualidade em todas as execuções de produção e ajudam a mitigar os desafios relacionados à porosidade.

A alta umidade nas resinas aumenta o risco de porosidade.Verdadeiro

A umidade vaporiza durante a moldagem, criando poros à medida que escapa.

O plástico ABS apresenta alto risco de porosidade devido ao encolhimento.Falso

O ABS apresenta baixo risco de porosidade com encolhimento moderado e baixa umidade.

Qual o papel da pressão de injeção na porosidade?

A pressão de injeção é fundamental na determinação da qualidade dos plásticos moldados, influenciando os níveis de porosidade e a integridade estrutural.

A pressão de injeção afeta a porosidade, garantindo que o plástico fundido preencha totalmente a cavidade do molde. Pressão insuficiente pode causar bolsas de ar e enchimento incompleto, resultando em áreas porosas. As configurações corretas de pressão minimizam a porosidade, melhorando a qualidade do produto.

Compreendendo a pressão de injeção no enchimento de moldes

A pressão de injeção é a força aplicada para empurrar o plástico derretido para dentro da cavidade do molde. A pressão correta garante que o material preencha totalmente o molde, evitando vazios e defeitos como porosidade. Se a pressão de injeção 2 for muito baixa, o fundido poderá não atingir todos os cantos do molde, levando a seções não preenchidas e bolsas de ar que se manifestam como poros.

Efeitos da pressão de injeção insuficiente

Quando a pressão de injeção é inadequada, vários problemas podem surgir:

- Enchimento Incompleto : O plástico fundido pode não atingir todas as áreas do molde, principalmente aquelas mais distantes da comporta, resultando em peças incompletas.

- Aprisionamento de ar : A baixa pressão permite que o ar permaneça preso dentro do material, criando bolhas que formam poros durante o resfriamento.

Esses problemas destacam a necessidade de calibração cuidadosa 3 dos parâmetros de injeção para garantir a qualidade.

Configurações ideais de pressão

Determinar a pressão de injeção ideal envolve equilibrar vários fatores:

- Propriedades do material : Diferentes resinas requerem diferentes níveis de pressão. Por exemplo, plásticos de alta viscosidade precisam de mais pressão para fluir adequadamente.

- Projeto do Molde : Moldes complexos com geometrias intrincadas podem exigir pressões mais altas para garantir o enchimento completo.

Os engenheiros costumam usar tentativa e erro junto com software de simulação para encontrar as melhores configurações para cada projeto.

Ajustes e Soluções

Para resolver problemas de porosidade relacionados à pressão de injeção, considere estas estratégias:

- Aumente a pressão gradualmente : comece com uma linha de base e aumente lentamente a pressão até que o material preencha o molde sem defeitos.

- Monitore a temperatura de fusão : Certifique-se de que a temperatura de fusão complemente a pressão aplicada para um fluxo ideal.

- Use Sistemas Avançados de Monitoramento : Empregue sensores e software que rastreiam as condições em tempo real dentro do molde, permitindo ajustes conforme necessário.

A implementação dessas soluções pode reduzir a porosidade, melhorando a durabilidade e a aparência do produto. Saiba mais sobre como gerenciar parâmetros de moldagem por injeção 4 para obter melhores resultados.

A alta pressão de injeção reduz a porosidade em plásticos moldados.Verdadeiro

A pressão adequada garante o enchimento completo, minimizando bolsas de ar.

A baixa pressão de injeção aumenta o risco de aprisionamento de ar.Verdadeiro

Pressão insuficiente deixa o ar preso, formando poros.

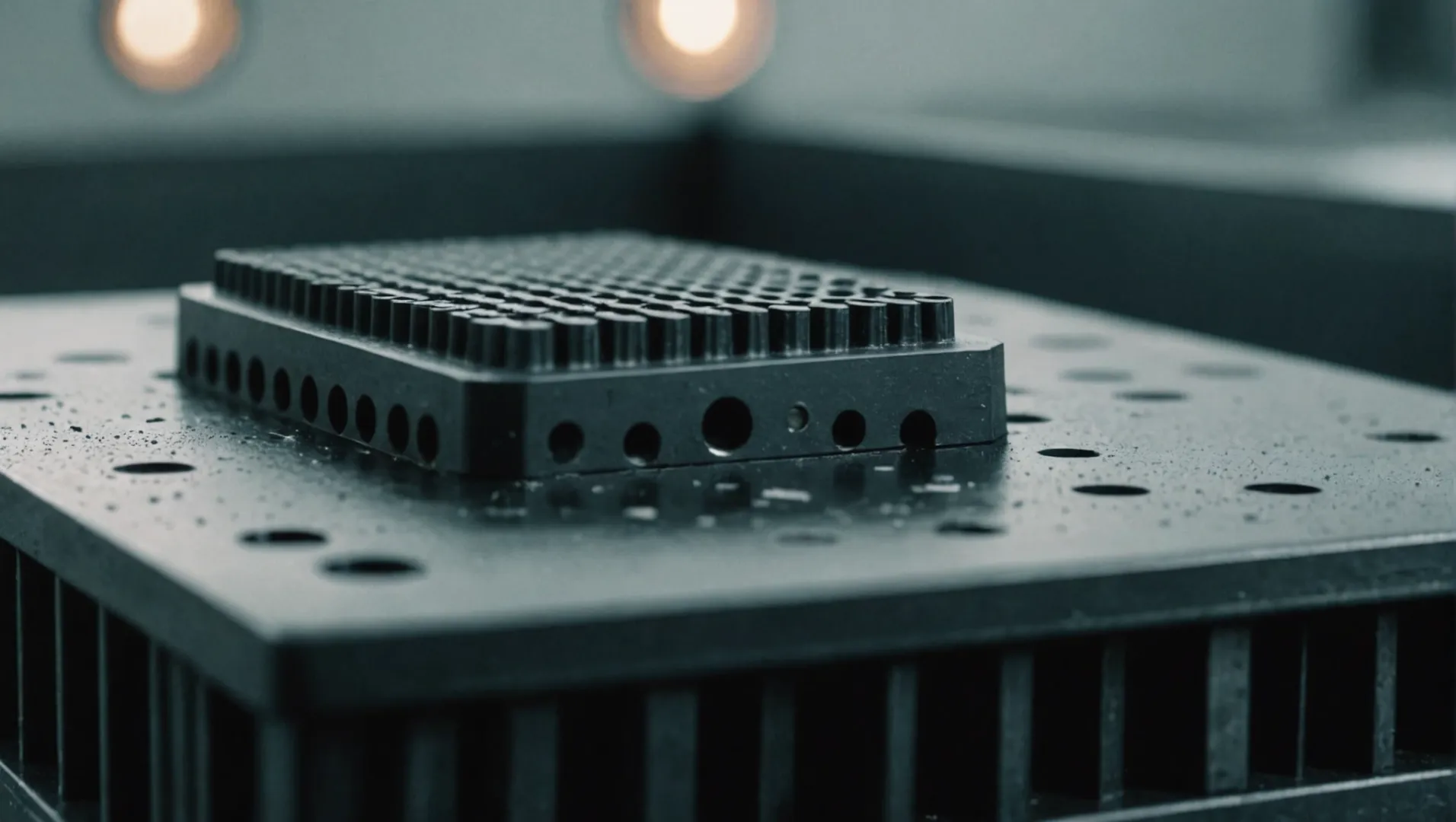

Por que o design do molde é crucial para reduzir a porosidade?

O design do molde desempenha um papel fundamental na minimização da porosidade em produtos moldados por injeção, garantindo integridade estrutural e qualidade estética.

O projeto do molde é essencial para reduzir a porosidade em produtos moldados por injeção, otimizando o tamanho da porta, garantindo a exaustão adequada e mantendo a espessura uniforme da parede. Um molde bem projetado pode evitar a retenção de ar e garantir um resfriamento uniforme, melhorando significativamente a qualidade e durabilidade do produto.

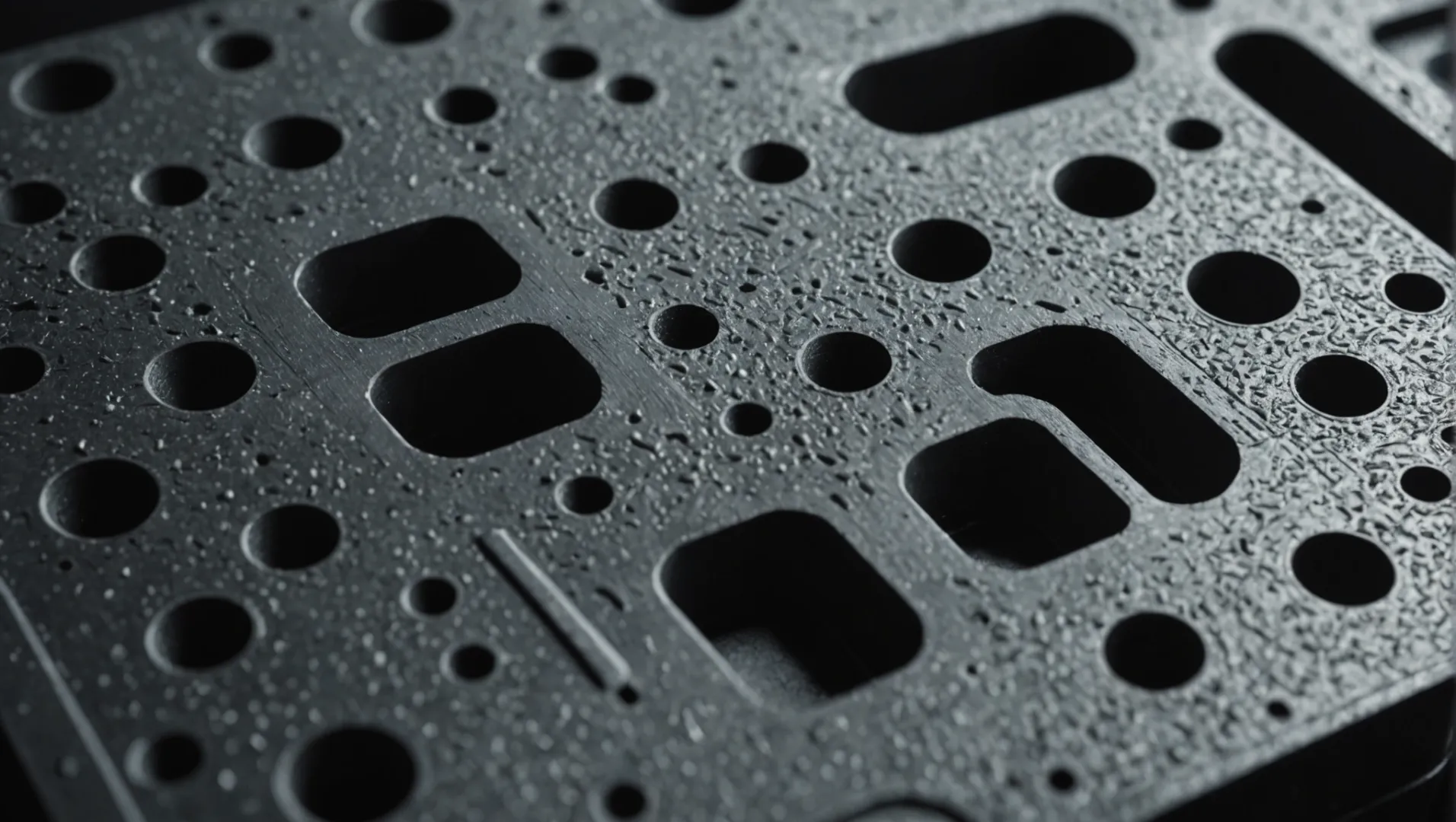

Compreendendo o impacto do tamanho do portão

Um dos elementos-chave no projeto do molde é o tamanho da comporta. Uma comporta muito pequena pode restringir o fluxo do plástico fundido, retardando o processo de enchimento e aumentando a probabilidade de porosidade. Isso ocorre porque o fluxo restrito pode causar turbulência e aprisionamento de ar dentro da cavidade do molde. Além disso, comportas menores podem fazer com que o plástico fundido seja pulverizado na entrada, o que também introduz ar na mistura. Ao otimizar o tamanho da comporta, os fabricantes podem garantir um fluxo mais suave, reduzindo bolsas de ar e porosidade.

Importância de sistemas de exaustão adequados

Um sistema de exaustão eficaz é crucial para minimizar a porosidade. Durante o processo de moldagem por injeção, qualquer ar preso ou gases voláteis no plástico fundido devem ser expelidos de forma eficiente para evitar que sejam comprimidos no produto como poros. Um projeto de exaustão inadequado pode levar ao aprisionamento de ar, especialmente em cavidades complexas ou profundas. Garantir a ventilação adequada através de aberturas estrategicamente posicionadas ou usar sistemas de vácuo pode ajudar a mitigar esse problema, resultando em um produto mais denso e uniforme.

A espessura uniforme da parede é importante

A espessura da parede de um produto influencia a sua taxa de resfriamento e comportamento de contração. A espessura irregular da parede pode causar resfriamento inconsistente, onde seções mais espessas esfriam mais lentamente do que áreas mais finas, levando a encolhimento diferencial e potencial porosidade. Também afeta a forma como o plástico fundido flui através do molde; espessura inconsistente pode causar hesitação no fluxo e enchimento incompleto. Projetar moldes com espessuras de parede consistentes ajuda a obter um resfriamento uniforme e reduz o risco de porosidade, promovendo uma distribuição uniforme do material.

Um projeto de molde bem pensado não apenas reduz a porosidade, mas também melhora outros aspectos, como resistência mecânica e acabamento superficial. Para obter mais informações sobre como otimizar projetos de moldes para diferentes materiais, explore técnicas avançadas de projeto de moldes 5 .

A otimização do tamanho da porta reduz a porosidade.Verdadeiro

Uma porta bem dimensionada garante um fluxo de plástico suave, minimizando bolsas de ar.

A espessura irregular da parede aumenta o risco de porosidade.Verdadeiro

Espessura inconsistente causa resfriamento irregular, levando à porosidade.

Como o tempo de resfriamento pode influenciar a formação de porosidade?

O tempo de resfriamento na moldagem por injeção impacta significativamente a formação de porosidade, afetando a integridade e a qualidade do produto.

O tempo de resfriamento afeta a porosidade em plásticos moldados por injeção, influenciando as taxas de encolhimento e solidificação. O resfriamento adequado garante solidificação uniforme, reduzindo o risco de poros devido ao encolhimento irregular ou tensão residual. Ajustar o tempo de resfriamento ajuda a mitigar a porosidade e aumentar a durabilidade do produto.

O papel do tempo de resfriamento na moldagem por injeção

No processo de moldagem por injeção, o tempo de resfriamento é uma fase crítica que impacta diretamente na integridade estrutural do produto final. Determina como o plástico se solidifica dentro do molde, afetando a formação de porosidade.

-

Impacto no encolhimento : Durante a fase de resfriamento, os plásticos tendem a encolher. Se o resfriamento for muito rápido ou muito lento, pode levar a um encolhimento desigual, resultando em tensões internas que se manifestam como poros. Tempos de resfriamento adequadamente calibrados permitem um encolhimento uniforme, minimizando o estresse.

-

Taxa de solidificação : Um tempo de resfriamento equilibrado garante que o plástico fundido solidifique uniformemente em todo o molde. Esta uniformidade evita áreas de solidificação diferencial que podem reter ar e formar poros.

Influência nas propriedades mecânicas

As propriedades mecânicas de uma peça moldada por injeção são fortemente influenciadas pelo seu nível de porosidade. A porosidade excessiva pode levar ao enfraquecimento da integridade estrutural e à redução do desempenho sob carga.

- Resistência e Durabilidade : Produtos com porosidade reduzida apresentam maior resistência e durabilidade. Ajustar o tempo de resfriamento para minimizar a formação de porosidade resulta em um produto mais consistente e confiável.

Ajustes práticos para resfriamento ideal

Para otimizar o tempo de resfriamento e reduzir a porosidade, considere:

-

Controle de temperatura do molde : O controle preciso da temperatura do molde pode aumentar a eficiência do resfriamento. Ajuda a manter um gradiente de temperatura constante, o que é crucial para um resfriamento uniforme.

-

Projeto dos Canais de Resfriamento : O projeto dos canais de resfriamento dentro do molde é vital. Canais bem projetados garantem uma dissipação de calor eficaz, promovendo um resfriamento uniforme.

-

Ajustes Específicos do Material : Diferentes materiais requerem perfis de resfriamento específicos. Compreender as propriedades térmicas do plástico escolhido ajuda a adaptar o tempo de resfriamento de acordo.

| Fatores que afetam o tempo de resfriamento | Impacto na porosidade |

|---|---|

| Temperatura do Molde | As altas temperaturas retardam o resfriamento, aumentando o risco de porosidade. |

| Eficiência do canal de resfriamento | Canais mal projetados levam a resfriamento irregular e porosidade. |

| Características dos materiais | Materiais cristalinos podem precisar de tempos de resfriamento mais longos para evitar porosidade. |

Compreender e controlar o tempo de resfriamento é essencial para reduzir a porosidade em produtos moldados por injeção. Para obter mais informações sobre a otimização dos processos de moldagem por injeção, explore as técnicas de otimização do tempo de resfriamento 6 .

O tempo de resfriamento afeta a porosidade na moldagem por injeção.Verdadeiro

O tempo de resfriamento afeta o encolhimento e a solidificação, influenciando a porosidade.

Tempos de resfriamento mais curtos sempre reduzem a porosidade.Falso

O resfriamento curto pode causar encolhimento irregular, aumentando o risco de porosidade.

Conclusão

Compreender e abordar as causas da porosidade na moldagem por injeção é essencial para a produção de produtos de alta qualidade. Ao focar nas propriedades do material, nos ajustes do processo e no projeto do molde, os fabricantes podem minimizar defeitos e melhorar o desempenho.

-

Explore métodos para garantir que os materiais atendam aos padrões de qualidade e reduzam a porosidade.: Aprenda como selecionar o material certo para o seu projeto de moldagem por injeção com esta visão geral técnica de resinas termoplásticas. ↩

-

Descubra como as configurações de pressão afetam a porosidade e a qualidade do produto: Isso pode ser evidência de intensa porosidade plástica em condições de baixa pressão de plastificação e de crescimento intensivo de poros na cavidade do molde. em moldado… ↩

-

Aprenda métodos para calibração precisa da pressão da máquina injetora.: Se você precisar calibrar o tempo e a pressão, eu recomendaria uma revisão do processo por pessoal técnico competente. Determine quais são as especificações necessárias… ↩

-

Explore estratégias para otimizar os parâmetros de moldagem por injeção.: 1. Controle de temperatura: · 2. Velocidade de injeção: · 3. Tempo de resfriamento: · 4. Seleção de material plástico: · 5. Velocidade da rosca e contrapressão: · 6. Injeção… ↩

-

Saiba mais sobre como otimizar projetos de moldes para vários materiais: Crie peças mais envolventes e eficientes, além de reduzir custos de produção com essas dicas de projeto de moldagem por injeção, incluindo dobradiças vivas, saliências, texto e muito mais… ↩

-

Descubra métodos para refinar os processos de resfriamento para reduzir a porosidade.: O tempo do ciclo de moldagem por injeção ou tempo de resfriamento é um dos principais fatores para melhorar e manter a eficiência no processo de moldagem por injeção. ↩