Haben Sie sich jemals gefragt, warum einige Kunststoffprodukte robust erscheinen, während andere unerwartet versagen? Es kommt oft auf ein kritisches Problem an: Porosität.

Porosität in spritzgegossenen Kunststoffprodukten wird hauptsächlich durch übermäßige Feuchtigkeit oder flüchtige Stoffe im Harz, falschen Einspritzdruck und schlechte Formgestaltung verursacht. Durch die Bewältigung dieser Faktoren können Porositätsprobleme erheblich reduziert und die Produktqualität und -leistung verbessert werden.

Während das Verständnis dieser Hauptursachen eine solide Grundlage bietet, bietet die Untersuchung der Feinheiten der Materialauswahl, der Prozessoptimierung und des Formendesigns tiefere Einblicke in die wirksame Bekämpfung von Porosität.

Übermäßige Feuchtigkeit im Harz führt zu Porosität in Kunststoffen.WAHR

Die im Harz enthaltene Feuchtigkeit verdampft beim Formen und bildet Poren.

Wie wirkt sich die Materialwahl auf die Porosität aus?

Die Auswahl der richtigen Materialien ist entscheidend für die Minimierung der Porosität in spritzgegossenen Kunststoffen und beeinflusst die Produktintegrität.

Die Materialwahl wirkt sich auf die Porosität aus, indem sie die Schrumpfungsraten und den Feuchtigkeitsgehalt in Harzen beeinflusst. Hohe Feuchtigkeit oder flüchtige Stoffe in den Rohstoffen können während des Formprozesses zur Porenbildung führen. Durch die Auswahl schrumpfarmer und richtig getrockneter Materialien können Hersteller die Porosität ihrer Produkte deutlich reduzieren.

Materialeigenschaften und ihre Auswirkungen auf die Porosität verstehen

Die Wahl des Materials ist entscheidend für die Kontrolle der Porosität von spritzgegossenen Kunststoffprodukten. Eine der wichtigsten Überlegungen ist der im Harz vorhandene Feuchtigkeitsgehalt. Harze, die viel Feuchtigkeit oder flüchtige Substanzen enthalten, können während des Formprozesses Poren bilden. Beim Erhitzen verdampfen diese Substanzen und hinterlassen Hohlräume, wenn sie aus dem Material austreten.

Beispielsweise müssen einige Kunststoffpartikel gründlich getrocknet werden, bevor sie im Spritzguss verwendet werden. Eine unzureichende Trocknung kann während des Hochtemperaturprozesses zu einer schnellen Verdunstung führen, wodurch Poren im Endprodukt entstehen. Dies unterstreicht, wie wichtig es ist, Materialien auszuwählen, die entweder von Natur aus wenig Feuchtigkeit enthalten oder leicht getrocknet werden können, ohne ihre Integrität zu beeinträchtigen.

Schwundraten und ihre Auswirkungen

Ein weiterer kritischer Faktor ist die Schrumpfrate des Kunststoffmaterials. Verschiedene Kunststoffe weisen unterschiedliche Schrumpfraten auf, die die Porosität beeinflussen können. Beispielsweise weisen kristalline Kunststoffe im Vergleich zu nichtkristallinen Kunststoffen tendenziell größere Schrumpfungsraten auf. Diese erhöhte Schrumpfung kann beim Abkühlen zu Spannungen führen, was zur Porenbildung führt, da sich das Material ungleichmäßig zusammenzieht.

Durch das Verständnis und die Auswahl von Materialien mit geeigneten Schrumpfungseigenschaften können Hersteller die spannungsbedingte Porosität während der Abkühlphase der Produktion minimieren.

Vergleichstabelle: Materialeigenschaften und Porositätsrisiken

| Materialtyp | Risiko des Feuchtigkeitsgehalts | Schrumpfungsrate | Porositätsrisiko |

|---|---|---|---|

| ABS | Niedrig | Mäßig | Niedrig |

| Polyethylen | Hoch | Hoch | Hoch |

| Nylon | Mäßig | Mäßig | Mäßig |

| PVC | Niedrig | Niedrig | Niedrig |

Diese Tabelle bietet einen vereinfachten Überblick darüber, wie unterschiedliche Materialeigenschaften zu Porositätsrisiken beitragen können.

Bedeutung der Materialprüfung und Qualitätskontrolle

Bei der Auswahl der richtigen Materialien geht es um mehr als nur die Auswahl anhand allgemeiner Eigenschaften. Hersteller müssen strenge Test- und Qualitätskontrollmaßnahmen durchführen, um sicherzustellen, dass die ausgewählten Materialien stets den erforderlichen Standards entsprechen.

Die Prüfung des Feuchtigkeitsgehalts vor der Verarbeitung und die Analyse der Schrumpfungseigenschaften unter verschiedenen Bedingungen können wertvolle Erkenntnisse über potenzielle Porositätsprobleme liefern. Solche proaktiven Maßnahmen können kostspielige Herstellungsfehler verhindern und die Produktleistung verbessern.

Für weitere Einblicke in Materialprüftechniken sollten Sie die Untersuchung von Materialprüfprozessen 1 . Effektive Tests gewährleisten die Qualitätskontrolle über alle Produktionsläufe hinweg und tragen dazu bei, Probleme im Zusammenhang mit der Porosität zu mindern.

Hohe Feuchtigkeit in Harzen erhöht das Porositätsrisiko.WAHR

Während des Formens verdampft Feuchtigkeit, wodurch beim Entweichen Poren entstehen.

Bei ABS-Kunststoff besteht aufgrund der Schrumpfung ein hohes Porositätsrisiko.FALSCH

ABS hat ein geringes Porositätsrisiko mit mäßiger Schrumpfung und geringer Feuchtigkeit.

Welche Rolle spielt der Einspritzdruck bei der Porosität?

Der Einspritzdruck ist ausschlaggebend für die Qualität geformter Kunststoffe und beeinflusst den Porositätsgrad und die strukturelle Integrität.

Der Einspritzdruck beeinflusst die Porosität, indem er dafür sorgt, dass die Kunststoffschmelze den Formhohlraum vollständig ausfüllt. Unzureichender Druck kann zu Lufteinschlüssen und unvollständiger Füllung führen, was zu porösen Bereichen führt. Korrekte Druckeinstellungen minimieren die Porosität und verbessern so die Produktqualität.

Einspritzdruck beim Formenfüllen verstehen

Der Einspritzdruck ist die Kraft, die aufgebracht wird, um geschmolzenen Kunststoff in den Formhohlraum zu drücken. Der richtige Druck sorgt dafür, dass das Material die Form vollständig ausfüllt und Hohlräume und Defekte wie Porosität vermieden werden. Wenn der Einspritzdruck 2 zu niedrig ist, erreicht die Schmelze möglicherweise nicht alle Ecken der Form, was zu ungefüllten Abschnitten und Lufteinschlüssen führt, die sich als Poren manifestieren.

Auswirkungen eines unzureichenden Injektionsdrucks

Wenn der Einspritzdruck nicht ausreicht, können verschiedene Probleme auftreten:

- Unvollständige Füllung : Die Kunststoffschmelze erreicht möglicherweise nicht alle Bereiche der Form, insbesondere diejenigen, die am weitesten vom Anguss entfernt sind, was zu unvollständigen Teilen führt.

- Lufteinschluss : Durch niedrigen Druck bleibt Luft im Material eingeschlossen, wodurch Blasen entstehen, die beim Abkühlen Poren bilden.

Diese Probleme verdeutlichen die Notwendigkeit einer sorgfältigen Kalibrierung 3 der Einspritzparameter, um die Qualität sicherzustellen.

Optimale Druckeinstellungen

Um den optimalen Einspritzdruck zu bestimmen, müssen mehrere Faktoren abgewogen werden:

- Materialeigenschaften : Unterschiedliche Harze erfordern unterschiedliche Druckniveaus. Beispielsweise benötigen hochviskose Kunststoffe mehr Druck, um richtig zu fließen.

- Formdesign : Komplexe Formen mit komplizierten Geometrien erfordern möglicherweise höhere Drücke, um eine vollständige Füllung sicherzustellen.

Ingenieure nutzen häufig Versuch und Irrtum neben Simulationssoftware, um die besten Einstellungen für jedes Projekt zu finden.

Anpassungen und Lösungen

Um Porositätsprobleme im Zusammenhang mit dem Einspritzdruck anzugehen, sollten Sie die folgenden Strategien in Betracht ziehen:

- Erhöhen Sie den Druck schrittweise : Beginnen Sie mit einer Grundlinie und erhöhen Sie den Druck langsam, bis das Material die Form ohne Mängel ausfüllt.

- Überwachen Sie die Schmelzetemperatur : Stellen Sie sicher, dass die Schmelzetemperatur den ausgeübten Druck für einen optimalen Fluss ergänzt.

- Nutzen Sie fortschrittliche Überwachungssysteme : Setzen Sie Sensoren und Software ein, die die Bedingungen innerhalb der Form in Echtzeit verfolgen und bei Bedarf Anpassungen ermöglichen.

Durch die Implementierung dieser Lösungen kann die Porosität verringert und die Haltbarkeit und das Erscheinungsbild des Produkts verbessert werden. Erfahren Sie mehr über die Verwaltung von Spritzgussparametern 4 für bessere Ergebnisse.

Ein hoher Einspritzdruck verringert die Porosität in geformten Kunststoffen.WAHR

Der richtige Druck gewährleistet eine vollständige Füllung und minimiert Lufteinschlüsse.

Ein niedriger Einspritzdruck erhöht das Risiko von Lufteinschlüssen.WAHR

Bei unzureichendem Druck bleibt Luft eingeschlossen und es bilden sich Poren.

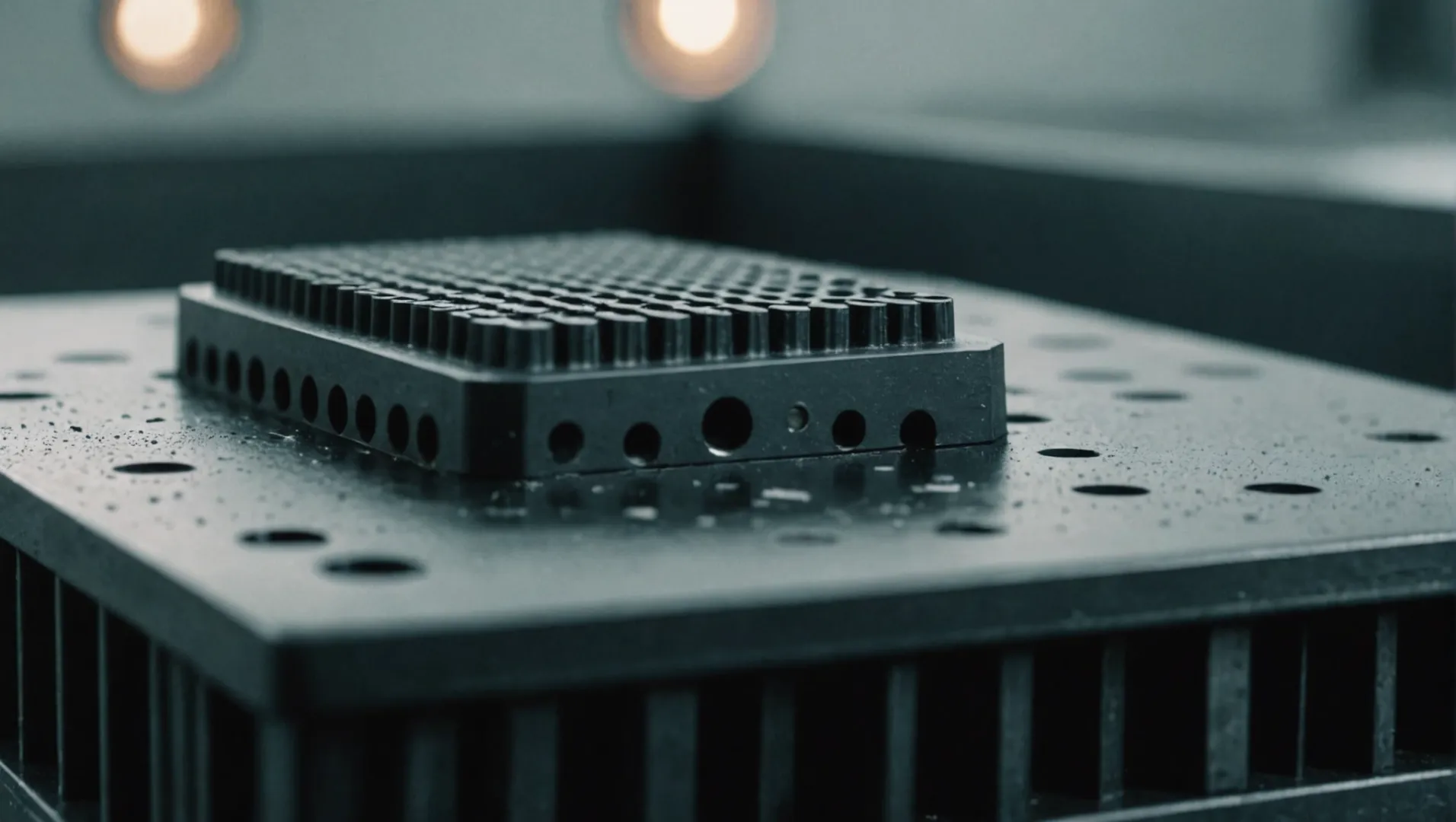

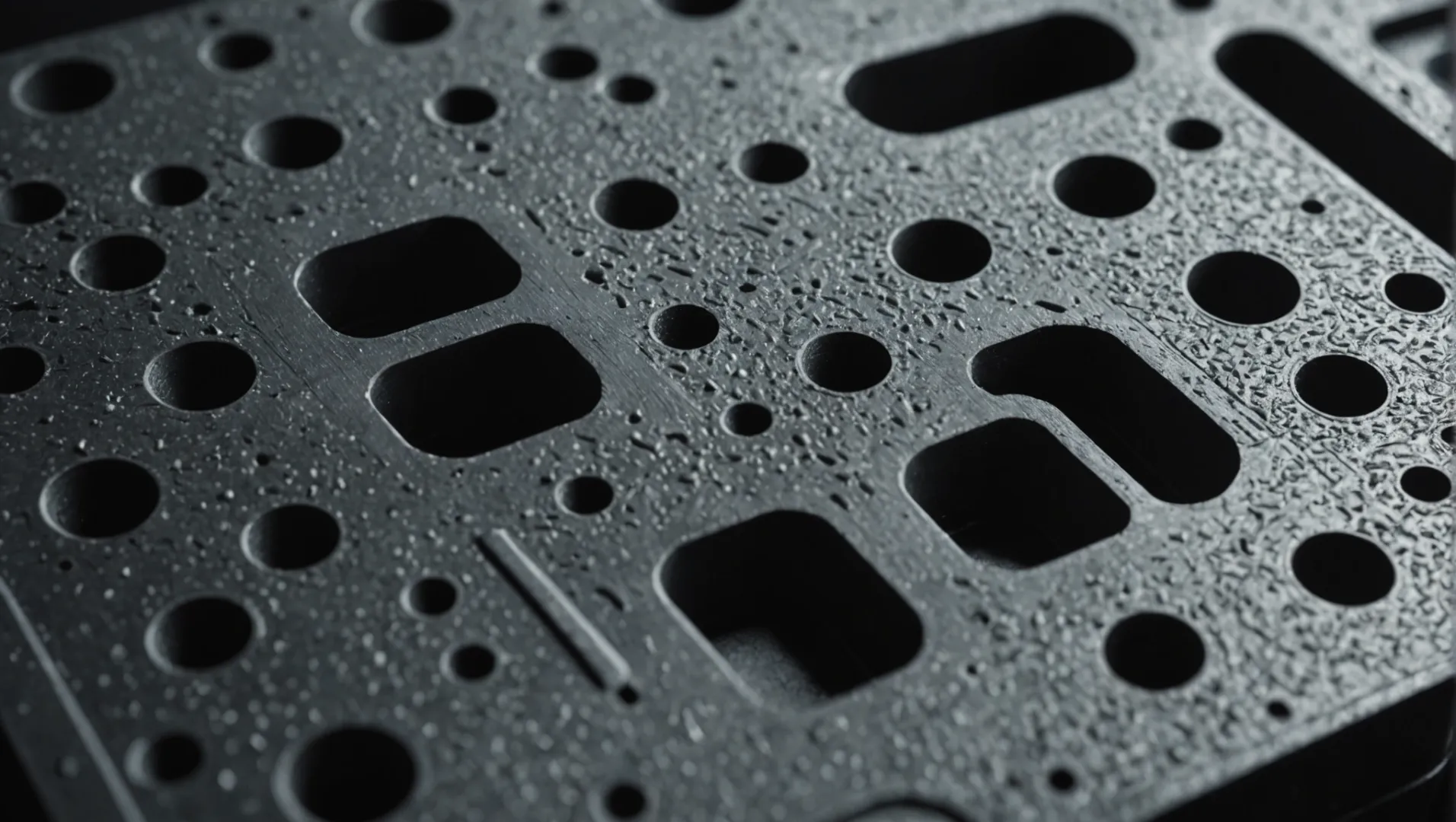

Warum ist das Formendesign für die Reduzierung der Porosität entscheidend?

Das Formendesign spielt eine entscheidende Rolle bei der Minimierung der Porosität in Spritzgussprodukten und sorgt für strukturelle Integrität und ästhetische Qualität.

Das Formdesign ist für die Reduzierung der Porosität in Spritzgussprodukten von entscheidender Bedeutung, indem die Anschnittgröße optimiert, eine ordnungsgemäße Entlüftung gewährleistet und eine gleichmäßige Wandstärke aufrechterhalten wird. Eine gut gestaltete Form kann Lufteinschlüsse verhindern und eine gleichmäßige Kühlung gewährleisten, was die Qualität und Haltbarkeit des Produkts erheblich verbessert.

Den Einfluss der Gate-Größe verstehen

Eines der Schlüsselelemente beim Formenbau ist die Angussgröße. Ein zu kleiner Anschnitt kann den Fluss der Kunststoffschmelze behindern, den Füllprozess verlangsamen und die Wahrscheinlichkeit einer Porosität erhöhen. Dies liegt daran, dass eine eingeschränkte Strömung zu Turbulenzen und Lufteinschlüssen im Formhohlraum führen kann. Darüber hinaus kann es bei kleineren Anschnitten dazu kommen, dass die Kunststoffschmelze beim Eintritt versprüht, wodurch auch Luft in die Mischung gelangt. Durch die Optimierung der Anschnittgröße können Hersteller einen gleichmäßigeren Fluss gewährleisten und so Lufteinschlüsse und Porosität reduzieren.

Bedeutung geeigneter Abgassysteme

Ein wirksames Abgassystem ist entscheidend für die Minimierung der Porosität. Während des Spritzgussprozesses müssen in der Kunststoffschmelze eingeschlossene Luft oder flüchtige Gase effizient ausgetrieben werden, um zu verhindern, dass sie als Poren in das Produkt komprimiert werden. Eine schlechte Abgaskonstruktion kann zu Lufteinschlüssen führen, insbesondere in komplexen oder tiefen Hohlräumen. Die Sicherstellung einer ausreichenden Belüftung durch strategisch platzierte Belüftungsöffnungen oder die Verwendung von Vakuumsystemen kann dazu beitragen, dieses Problem zu mildern, was zu einem dichteren und gleichmäßigeren Produkt führt.

Gleichmäßige Wandstärke ist wichtig

Die Wandstärke eines Produkts beeinflusst seine Abkühlgeschwindigkeit und sein Schrumpfverhalten. Eine ungleichmäßige Wandstärke kann zu einer inkonsistenten Kühlung führen, wobei dickere Abschnitte langsamer abkühlen als dünnere Bereiche, was zu unterschiedlicher Schrumpfung und potenzieller Porosität führt. Es beeinflusst auch, wie die Kunststoffschmelze durch die Form fließt; Eine inkonsistente Dicke kann zu Fließverzögerungen und unvollständiger Füllung führen. Das Entwerfen von Formen mit gleichmäßigen Wandstärken trägt zu einer gleichmäßigen Kühlung bei und verringert das Porositätsrisiko durch die Förderung einer gleichmäßigen Materialverteilung.

Ein durchdachtes Formdesign reduziert nicht nur die Porosität, sondern verbessert auch andere Aspekte wie mechanische Festigkeit und Oberflächenbeschaffenheit. Weitere Einblicke in die Optimierung von Formkonstruktionen für unterschiedliche Materialien erhalten Sie in den erweiterten Formenkonstruktionstechniken 5 .

Durch die Optimierung der Anschnittgröße wird die Porosität reduziert.WAHR

Ein gut dimensionierter Anguss sorgt für einen reibungslosen Kunststofffluss und minimiert Lufteinschlüsse.

Eine ungleichmäßige Wandstärke erhöht das Porositätsrisiko.WAHR

Eine ungleichmäßige Dicke führt zu einer ungleichmäßigen Abkühlung und damit zu Porosität.

Wie kann die Abkühlzeit die Porositätsbildung beeinflussen?

Die Abkühlzeit beim Spritzgießen hat erheblichen Einfluss auf die Porositätsbildung und beeinträchtigt die Produktintegrität und -qualität.

Die Abkühlzeit beeinflusst die Porosität in spritzgegossenen Kunststoffen, indem sie die Schrumpfungs- und Erstarrungsraten beeinflusst. Die richtige Kühlung sorgt für eine gleichmäßige Verfestigung und verringert das Risiko von Poren aufgrund ungleichmäßiger Schrumpfung oder Eigenspannung. Die Anpassung der Abkühlzeit trägt dazu bei, die Porosität zu verringern und die Haltbarkeit des Produkts zu verbessern.

Die Rolle der Abkühlzeit beim Spritzgießen

Im Spritzgussprozess ist die Abkühlzeit eine kritische Phase, die sich direkt auf die strukturelle Integrität des Endprodukts auswirkt. Sie bestimmt, wie sich der Kunststoff in der Form verfestigt und beeinflusst so die Porositätsbildung.

-

Auswirkungen auf die Schrumpfung : Während der Abkühlphase neigen Kunststoffe dazu, zu schrumpfen. Erfolgt die Abkühlung zu schnell oder zu langsam, kann es zu einer ungleichmäßigen Schrumpfung und damit zu inneren Spannungen kommen, die sich in Form von Poren bemerkbar machen. Richtig kalibrierte Abkühlzeiten ermöglichen eine gleichmäßige Schrumpfung und minimieren Spannungen.

-

Erstarrungsrate : Eine ausgewogene Abkühlzeit sorgt dafür, dass die Kunststoffschmelze gleichmäßig in der Form erstarrt. Diese Gleichmäßigkeit verhindert Bereiche mit unterschiedlicher Erstarrung, die Luft einschließen und Poren bilden können.

Einfluss auf mechanische Eigenschaften

Die mechanischen Eigenschaften eines Spritzgussteils werden stark von seinem Porositätsgrad beeinflusst. Übermäßige Porosität kann zu einer Schwächung der strukturellen Integrität und einer verminderten Leistung unter Last führen.

- Festigkeit und Haltbarkeit : Produkte mit reduzierter Porosität weisen eine erhöhte Festigkeit und Haltbarkeit auf. Die Anpassung der Abkühlzeit zur Minimierung der Porositätsbildung führt zu einem gleichmäßigeren und zuverlässigeren Produkt.

Praktische Anpassungen für optimale Kühlung

Um die Abkühlzeit zu optimieren und die Porosität zu reduzieren, berücksichtigen Sie Folgendes:

-

Formtemperaturkontrolle : Eine präzise Kontrolle der Formtemperatur kann die Kühleffizienz verbessern. Es trägt dazu bei, einen gleichmäßigen Temperaturgradienten aufrechtzuerhalten, der für eine gleichmäßige Kühlung entscheidend ist.

-

Design der Kühlkanäle : Das Design der Kühlkanäle innerhalb der Form ist von entscheidender Bedeutung. Gut gestaltete Kanäle sorgen für eine effektive Wärmeableitung und fördern eine gleichmäßige Kühlung.

-

Materialspezifische Anpassungen : Unterschiedliche Materialien erfordern spezifische Kühlprofile. Wenn Sie die thermischen Eigenschaften des gewählten Kunststoffs kennen, können Sie die Abkühlzeit entsprechend anpassen.

| Faktoren, die die Abkühlzeit beeinflussen | Einfluss auf die Porosität |

|---|---|

| Formtemperatur | Hohe Temperaturen verlangsamen die Abkühlung und erhöhen das Porositätsrisiko. |

| Kühlkanaleffizienz | Schlecht gestaltete Kanäle führen zu ungleichmäßiger Kühlung und Porosität. |

| Materialeigenschaften | Kristalline Materialien benötigen möglicherweise längere Abkühlzeiten, um Porosität zu verhindern. |

Um die Porosität in Spritzgussprodukten zu reduzieren, ist es wichtig, die Abkühlzeit zu verstehen und zu kontrollieren. Für weitere Einblicke in die Optimierung von Spritzgussprozessen erkunden Sie Techniken zur Optimierung der Abkühlzeit 6 .

Die Abkühlzeit beeinflusst die Porosität beim Spritzgießen.WAHR

Die Abkühlzeit beeinflusst Schrumpfung und Erstarrung und beeinflusst die Porosität.

Kürzere Abkühlzeiten verringern immer die Porosität.FALSCH

Eine kurze Abkühlung kann zu ungleichmäßiger Schrumpfung führen und das Porositätsrisiko erhöhen.

Abschluss

Für die Herstellung hochwertiger Produkte ist es unerlässlich, die Ursachen der Porosität beim Spritzgießen zu verstehen und zu bekämpfen. Durch die Konzentration auf Materialeigenschaften, Prozessanpassungen und Formdesign können Hersteller Fehler minimieren und die Leistung verbessern.

-

Entdecken Sie Methoden, um sicherzustellen, dass Materialien den Qualitätsstandards entsprechen und die Porosität verringern. Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Entdecken Sie, wie sich Druckeinstellungen auf die Porosität und Produktqualität auswirken: Dies kann ein Hinweis auf eine intensive plastische Porosität bei niedrigem Plastifizierungsdruck und ein intensives Porenwachstum im Formhohlraum sein. in geformter … ↩

-

Lernen Sie Methoden zur genauen Druckkalibrierung von Einspritzmaschinen kennen.: Wenn Sie Zeit und Druck kalibrieren müssen, würde ich eine Prozessüberprüfung durch kompetentes technisches Personal empfehlen. Bestimmen Sie, was die benötigte Spezifikation ist … ↩

-

Entdecken Sie Strategien zur Optimierung der Spritzgussparameter: 1. Temperaturregelung: · 2. Einspritzgeschwindigkeit: · 3. Abkühlzeit: · 4. Auswahl des Kunststoffmaterials: · 5. Schneckengeschwindigkeit und Gegendruck: · 6. Einspritzung … ↩

-

Erfahren Sie mehr über die Optimierung von Formenkonstruktionen für verschiedene Materialien: Erstellen Sie ansprechendere und effizientere Teile und senken Sie außerdem die Produktionskosten mit diesen Spritzguss-Designtipps, einschließlich beweglicher Scharniere, Naben, Text und mehr … ↩

-

Entdecken Sie Methoden zur Verfeinerung von Kühlprozessen zur Reduzierung der Porosität.: Die Zykluszeit oder Abkühlzeit beim Spritzgießen ist einer der Hauptfaktoren für die Verbesserung und Aufrechterhaltung der Effizienz im Spritzgießprozess. ↩