¿Alguna vez te has preguntado por qué algunos productos de plástico parecen resistentes mientras que otros fallan inesperadamente? A menudo se debe a un problema crítico: la porosidad.

La porosidad en productos plásticos moldeados por inyección se debe principalmente al exceso de humedad o volátiles en la resina, una presión de inyección inadecuada y un diseño deficiente del molde. Abordar estos factores puede reducir significativamente los problemas de porosidad, mejorando así la calidad y el rendimiento del producto.

Si bien comprender estas causas principales proporciona una base sólida, explorar las complejidades de la selección de materiales, la optimización de procesos y el diseño de moldes ofrecerá conocimientos más profundos para abordar la porosidad de manera eficaz.

El exceso de humedad en la resina provoca porosidad en los plásticos.Verdadero

La humedad en la resina se vaporiza durante el moldeo y forma poros.

¿Cómo afecta la elección del material a la porosidad?

Seleccionar los materiales adecuados es crucial para minimizar la porosidad en los plásticos moldeados por inyección, lo que influye en la integridad del producto.

La elección del material influye en la porosidad al afectar la tasa de contracción y el contenido de humedad de las resinas. Un alto nivel de humedad o sustancias volátiles en las materias primas pueden provocar la formación de poros durante el proceso de moldeo. Al seleccionar materiales de baja contracción y secados adecuadamente, los fabricantes pueden reducir significativamente la porosidad de sus productos.

Comprensión de las propiedades de los materiales y su impacto en la porosidad

La elección del material es fundamental para controlar la porosidad de los productos plásticos moldeados por inyección. Una de las principales consideraciones es el contenido de humedad presente en la resina. Las resinas con altos niveles de humedad o sustancias volátiles pueden crear poros durante el proceso de moldeo. Al calentarse, estas sustancias se vaporizan, dejando huecos al escapar del material.

Por ejemplo, algunas partículas de plástico requieren un secado completo antes de su uso en moldeo por inyección. Un secado insuficiente puede provocar una rápida evaporación durante el proceso de alta temperatura, lo que forma poros en el producto final. Esto resalta la importancia de seleccionar materiales con un bajo contenido de humedad natural o que se puedan secar fácilmente sin comprometer su integridad.

Tasas de contracción y sus efectos

Otro factor crítico es la tasa de contracción del material plástico. Los distintos plásticos presentan tasas de contracción variables, lo que puede influir en la porosidad. Los plásticos cristalinos, por ejemplo, tienden a presentar tasas de contracción mayores que los plásticos no cristalinos. Esta mayor contracción puede generar tensión durante el enfriamiento, lo que resulta en la formación de poros a medida que el material se contrae de forma desigual.

Al comprender y seleccionar materiales con características de contracción adecuadas, los fabricantes pueden minimizar la porosidad inducida por tensión durante la fase de enfriamiento de la producción.

Tabla comparativa: Características del material y riesgos de porosidad

| Tipo de material | Riesgo de contenido de humedad | Tasa de contracción | Riesgo de porosidad |

|---|---|---|---|

| ABS | Bajo | Moderado | Bajo |

| Polietileno | Alto | Alto | Alto |

| Nylon | Moderado | Moderado | Moderado |

| CLORURO DE POLIVINILO | Bajo | Bajo | Bajo |

Esta tabla proporciona una descripción general simplificada de cómo las diferentes propiedades de los materiales podrían contribuir a los riesgos de porosidad.

Importancia de las pruebas de materiales y el control de calidad

Seleccionar los materiales adecuados implica más que simplemente elegir basándose en propiedades generales. Los fabricantes deben realizar rigurosas pruebas y controles de calidad para garantizar que los materiales elegidos cumplan sistemáticamente con los estándares requeridos.

Analizar el contenido de humedad antes del procesamiento y las características de contracción en diversas condiciones puede brindar información valiosa sobre posibles problemas de porosidad. Estas medidas proactivas pueden prevenir costosos defectos de fabricación y mejorar el rendimiento del producto.

Para obtener más información sobre las técnicas de prueba de materiales, considere explorar los procesos de prueba de materiales 1. Las pruebas efectivas garantizan el control de calidad en todas las ejecuciones de producción y ayudan a mitigar los desafíos relacionados con la porosidad.

El alto nivel de humedad en las resinas aumenta el riesgo de porosidad.Verdadero

La humedad se vaporiza durante el moldeo y crea poros a medida que escapa.

El plástico ABS tiene un alto riesgo de porosidad debido a la contracción.FALSO

El ABS tiene un bajo riesgo de porosidad con contracción moderada y baja humedad.

¿Qué papel juega la presión de inyección en la porosidad?

La presión de inyección es fundamental para determinar la calidad de los plásticos moldeados e influye en los niveles de porosidad y la integridad estructural.

La presión de inyección influye en la porosidad, garantizando que el plástico fundido llene completamente la cavidad del molde. Una presión insuficiente puede generar bolsas de aire y un llenado incompleto, lo que resulta en zonas porosas. Un ajuste correcto de la presión minimiza la porosidad, mejorando así la calidad del producto.

Comprensión de la presión de inyección en el llenado del molde

La presión de inyección es la fuerza aplicada para impulsar el plástico fundido hacia la cavidad del molde. Una presión correcta garantiza que el material llene completamente el molde, evitando huecos y defectos como la porosidad. Si la presión de inyección 2 es demasiado baja, es posible que el material fundido no alcance todos los rincones del molde, lo que genera secciones vacías y bolsas de aire que se manifiestan como poros.

Efectos de una presión de inyección insuficiente

Cuando la presión de inyección es inadecuada, pueden surgir varios problemas:

- Llenado incompleto : el plástico fundido puede no llegar a todas las áreas del molde, especialmente aquellas más alejadas de la compuerta, lo que da como resultado piezas incompletas.

- Atrapamiento de aire : la baja presión permite que el aire permanezca atrapado dentro del material, creando burbujas que forman poros al enfriarse.

Estos problemas resaltan la necesidad de una calibración cuidadosa de los parámetros de inyección para garantizar la calidad.

Ajustes de presión óptimos

Para determinar la presión de inyección óptima es necesario equilibrar varios factores:

- Propiedades del material : Las distintas resinas requieren distintos niveles de presión. Por ejemplo, los plásticos de alta viscosidad necesitan mayor presión para fluir correctamente.

- Diseño de moldes : Los moldes complejos con geometrías intrincadas pueden requerir presiones más altas para garantizar un llenado completo.

Los ingenieros a menudo utilizan prueba y error junto con software de simulación para encontrar las mejores configuraciones para cada proyecto.

Ajustes y soluciones

Para abordar los problemas de porosidad relacionados con la presión de inyección, considere estas estrategias:

- Aumente la presión gradualmente : comience con una línea base y aumente lentamente la presión hasta que el material llene el molde sin defectos.

- Monitorear la temperatura de fusión : asegúrese de que la temperatura de fusión complemente la presión aplicada para un flujo óptimo.

- Utilice sistemas de monitoreo avanzados : emplee sensores y software que rastreen las condiciones en tiempo real dentro del molde, lo que permite realizar ajustes según sea necesario.

Implementar estas soluciones puede reducir la porosidad, mejorando la durabilidad y la apariencia del producto. Obtenga más información sobre la gestión de los parámetros de moldeo por inyección 4 para obtener mejores resultados.

La alta presión de inyección reduce la porosidad en los plásticos moldeados.Verdadero

La presión adecuada asegura un llenado completo, minimizando las bolsas de aire.

La baja presión de inyección aumenta el riesgo de que quede aire atrapado.Verdadero

La presión insuficiente deja aire atrapado y forma poros.

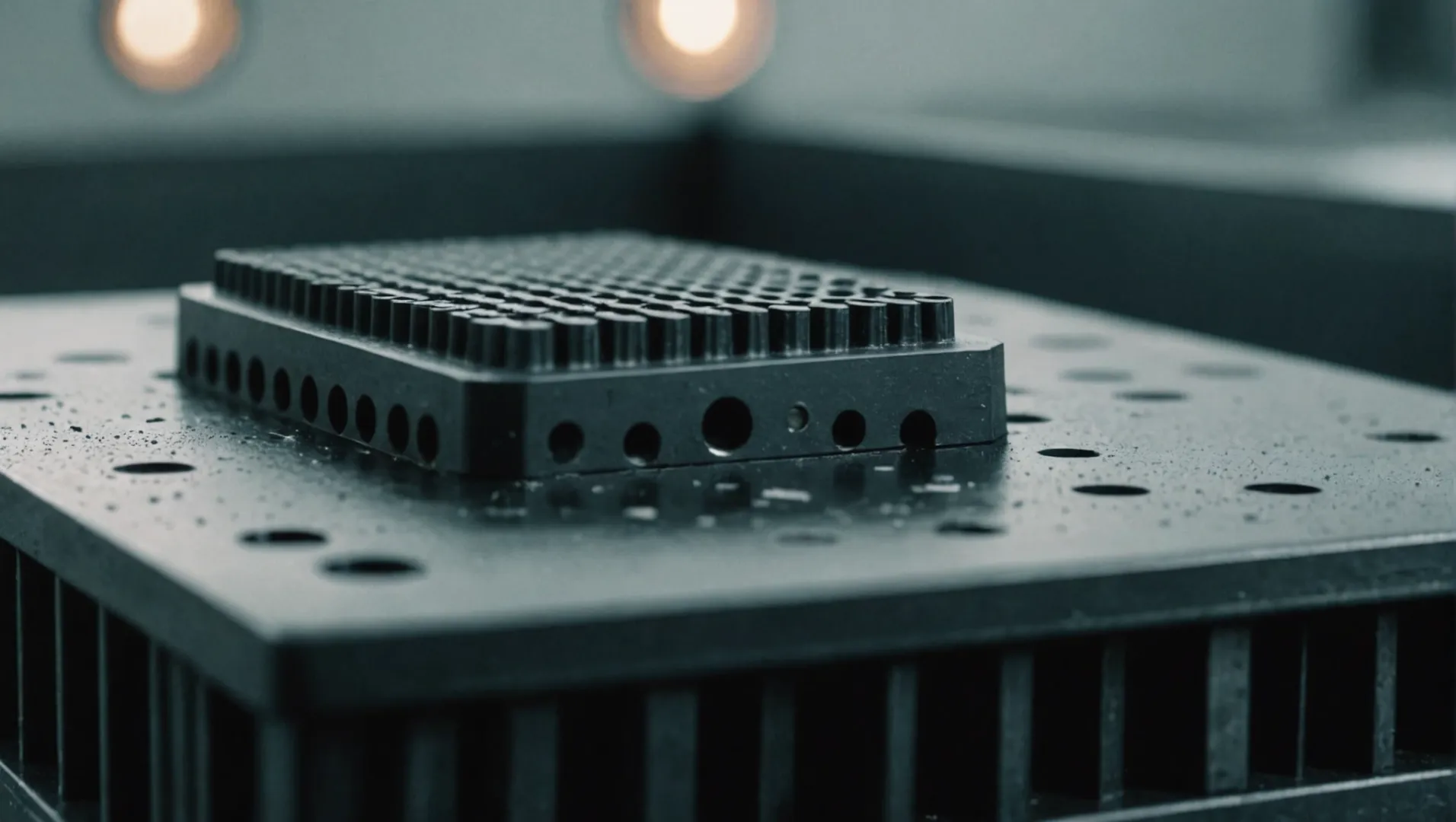

¿Por qué es crucial el diseño de moldes para reducir la porosidad?

El diseño del molde juega un papel fundamental a la hora de minimizar la porosidad en los productos moldeados por inyección, garantizando la integridad estructural y la calidad estética.

El diseño del molde es esencial para reducir la porosidad en productos moldeados por inyección, optimizando el tamaño de la compuerta, garantizando un escape adecuado y manteniendo un espesor de pared uniforme. Un molde bien diseñado puede evitar la acumulación de aire y garantizar un enfriamiento uniforme, mejorando significativamente la calidad y la durabilidad del producto.

Comprender el impacto del tamaño de la puerta

Uno de los elementos clave en el diseño de moldes es el tamaño de la compuerta. Una compuerta demasiado pequeña puede restringir el flujo de plástico fundido, ralentizando el proceso de llenado y aumentando la probabilidad de porosidad. Esto se debe a que la restricción del flujo puede generar turbulencia y atrapamiento de aire dentro de la cavidad del molde. Además, las compuertas más pequeñas pueden provocar que el plástico fundido se disperse al entrar, lo que también introduce aire en la mezcla. Al optimizar el tamaño de la compuerta, los fabricantes pueden garantizar un flujo más uniforme, reduciendo las bolsas de aire y la porosidad.

Importancia de los sistemas de escape adecuados

Un sistema de escape eficaz es crucial para minimizar la porosidad. Durante el proceso de moldeo por inyección, el aire o los gases volátiles atrapados en el plástico fundido deben expulsarse eficientemente para evitar que se compriman en el producto formando poros. Un diseño deficiente del sistema de escape puede provocar la acumulación de aire, especialmente en cavidades complejas o profundas. Garantizar una ventilación adecuada mediante respiraderos estratégicamente ubicados o el uso de sistemas de vacío puede ayudar a mitigar este problema, dando como resultado un producto más denso y uniforme.

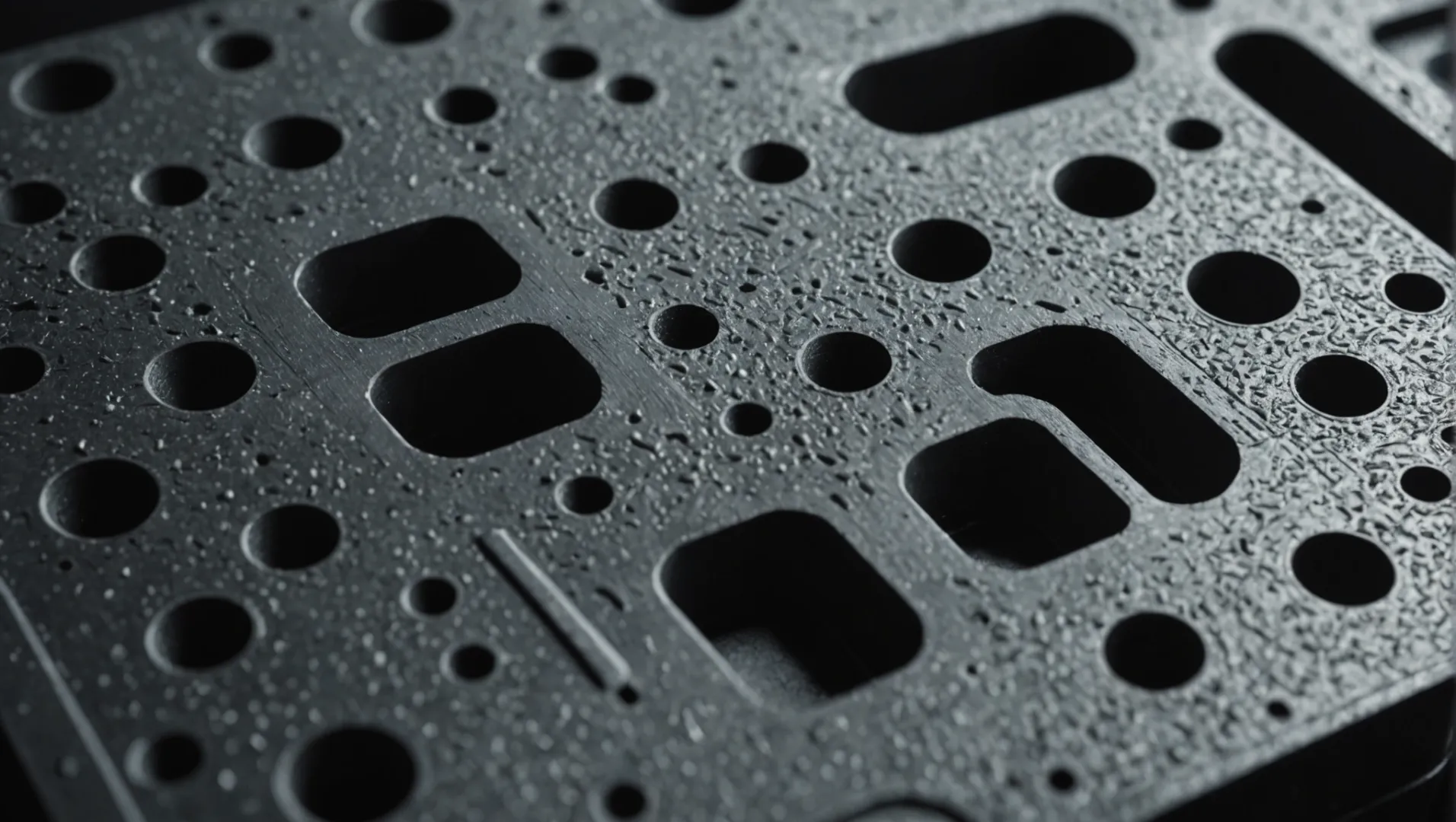

El espesor uniforme de la pared es importante

El espesor de pared de un producto influye en su velocidad de enfriamiento y su comportamiento frente a la contracción. Un espesor de pared desigual puede provocar un enfriamiento inconsistente, donde las secciones más gruesas se enfrían más lentamente que las más delgadas, lo que genera una contracción diferencial y una posible porosidad. También afecta el flujo del plástico fundido a través del molde; un espesor desigual puede causar vacilación del flujo y un llenado incompleto. Diseñar moldes con espesores de pared uniformes ayuda a lograr un enfriamiento uniforme y reduce el riesgo de porosidad al promover una distribución uniforme del material.

Un diseño de molde bien pensado no solo reduce la porosidad, sino que también mejora otros aspectos como la resistencia mecánica y el acabado superficial. Para obtener más información sobre cómo optimizar el diseño de moldes para diferentes materiales, explore las técnicas avanzadas de diseño de moldes 5 .

La optimización del tamaño de la compuerta reduce la porosidad.Verdadero

Una compuerta de buen tamaño garantiza un flujo de plástico suave, minimizando las bolsas de aire.

Un espesor de pared desigual aumenta el riesgo de porosidad.Verdadero

Un espesor inconsistente provoca un enfriamiento desigual, lo que genera porosidad.

¿Cómo puede el tiempo de enfriamiento influir en la formación de porosidad?

El tiempo de enfriamiento en el moldeo por inyección afecta significativamente la formación de porosidad, lo que afecta la integridad y la calidad del producto.

El tiempo de enfriamiento afecta la porosidad en los plásticos moldeados por inyección al influir en las tasas de contracción y solidificación. Un enfriamiento adecuado garantiza una solidificación uniforme, reduciendo el riesgo de poros debido a una contracción desigual o tensiones residuales. Ajustar el tiempo de enfriamiento ayuda a mitigar la porosidad y a mejorar la durabilidad del producto.

El papel del tiempo de enfriamiento en el moldeo por inyección

En el proceso de moldeo por inyección, el tiempo de enfriamiento es una fase crítica que impacta directamente en la integridad estructural del producto final. Determina cómo se solidifica el plástico dentro del molde, lo que afecta la formación de porosidad.

-

Impacto en la contracción : Durante la fase de enfriamiento, los plásticos tienden a contraerse. Si el enfriamiento es demasiado rápido o demasiado lento, puede provocar una contracción desigual, lo que genera tensiones internas que se manifiestan como poros. Unos tiempos de enfriamiento correctamente calibrados permiten una contracción uniforme, minimizando la tensión.

-

Velocidad de solidificación : Un tiempo de enfriamiento equilibrado garantiza que el plástico fundido se solidifique uniformemente en todo el molde. Esta uniformidad evita zonas de solidificación diferencial que pueden atrapar aire y formar poros.

Influencia en las propiedades mecánicas

Las propiedades mecánicas de una pieza moldeada por inyección se ven muy influenciadas por su nivel de porosidad. Una porosidad excesiva puede debilitar la integridad estructural y reducir el rendimiento bajo carga.

- Resistencia y durabilidad : Los productos con porosidad reducida presentan mayor resistencia y durabilidad. Ajustar el tiempo de enfriamiento para minimizar la formación de porosidad resulta en un producto más consistente y confiable.

Ajustes prácticos para una refrigeración óptima

Para optimizar el tiempo de enfriamiento y reducir la porosidad, considere:

-

Control de temperatura del molde : El control preciso de la temperatura del molde puede mejorar la eficiencia de enfriamiento. Ayuda a mantener un gradiente de temperatura constante, crucial para un enfriamiento uniforme.

-

Diseño de los canales de refrigeración : El diseño de los canales de refrigeración dentro del molde es fundamental. Un buen diseño de los canales garantiza una disipación eficaz del calor, lo que promueve un enfriamiento uniforme.

-

Ajustes específicos del material : Cada material requiere perfiles de enfriamiento específicos. Comprender las propiedades térmicas del plástico elegido ayuda a ajustar el tiempo de enfriamiento según corresponda.

| Factores que afectan el tiempo de enfriamiento | Impacto en la porosidad |

|---|---|

| Temperatura del molde | Las altas temperaturas retardan el enfriamiento, aumentando el riesgo de porosidad. |

| Eficiencia del canal de enfriamiento | Los canales mal diseñados provocan un enfriamiento desigual y porosidad. |

| Características de los materiales | Los materiales cristalinos pueden necesitar tiempos de enfriamiento más largos para evitar la porosidad. |

Comprender y controlar el tiempo de enfriamiento es esencial para reducir la porosidad en productos moldeados por inyección. Para obtener más información sobre cómo optimizar los procesos de moldeo por inyección, explore las técnicas de optimización del tiempo de enfriamiento 6 .

El tiempo de enfriamiento afecta la porosidad en el moldeo por inyección.Verdadero

El tiempo de enfriamiento afecta la contracción y la solidificación, influyendo en la porosidad.

Los tiempos de enfriamiento más cortos siempre reducen la porosidad.FALSO

Un enfriamiento breve puede provocar una contracción desigual, aumentando el riesgo de porosidad.

Conclusión

Comprender y abordar las causas de la porosidad en el moldeo por inyección es esencial para producir productos de alta calidad. Al centrarse en las propiedades del material, los ajustes del proceso y el diseño del molde, los fabricantes pueden minimizar los defectos y mejorar el rendimiento.

-

Explore métodos para garantizar que los materiales cumplan con los estándares de calidad y reduzcan la porosidad.: aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩

-

Descubra cómo los ajustes de presión afectan la porosidad y la calidad del producto.: Esto puede ser evidencia de una porosidad plástica intensa en condiciones de baja presión de plastificación y un crecimiento intensivo de poros en la cavidad del molde. en moldeado… ↩

-

Aprenda métodos para calibrar con precisión la presión de la máquina de inyección. Si necesita calibrar el tiempo y la presión, le recomiendo que personal técnico competente revise el proceso. Determine las especificaciones necesarias.. ↩

-

Explorar estrategias para optimizar los parámetros de moldeo por inyección: 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Tiempo de enfriamiento: · 4. Selección de material plástico: · 5. Velocidad del tornillo y contrapresión: · 6. Inyección… ↩

-

Obtenga más información sobre cómo optimizar los diseños de moldes para diversos materiales. Cree piezas más atractivas y eficientes y reduzca los costos de producción con estos consejos de diseño de moldeo por inyección, que incluyen bisagras flexibles, protuberancias, texto y más ↩

-

Descubra métodos para refinar los procesos de enfriamiento para reducir la porosidad.: El tiempo del ciclo de moldeo por inyección o el tiempo de enfriamiento es uno de los principales factores para mejorar y mantener la eficiencia en el proceso de moldeo por inyección. ↩