マルチマテリアル成形の世界をナビゲートすることは、複雑なパズルに取り組むような気分になる場合があり、各ピースには精度と注意が必要です。

複数の材料のコンポーネントを成形する際の課題には、材料の互換性の確保、複雑な金型の設計、効率的な生産プロセスの維持などが含まれ、これらすべてが製品の品質と費用対効果に影響を与えます。

金型設計の初期の頃を振り返ると、初めてのマルチマテリアル プロジェクトのスリルと挫折感を鮮明に覚えています。それは、さまざまなジグソーパズルのピースを組み立てようとするようなものでした。しかし、克服されたすべての課題は教訓となりました。この投稿では、これらの一般的なハードルを説明し、その過程でこれらの障害を革新的なデザインの足がかりに変えるために私が見つけた戦略を共有します。

材料の互換性は、複数材料の成形において非常に重要です。真実

材料が適切に連携することを確認することで、欠陥を防ぎ、品質を保証します。

複数の材料のコンポーネントに対しては、単純な金型を設計するだけで十分です。間違い

さまざまな材料に効果的に対応するには、複雑な金型が必要です。

材料の互換性の問題は、複数材料の成形にどのような影響を及ぼしますか?

ジャグリングを試したことはありますか?さまざまな素材のバランスをとってシームレスな 1 つの製品を作成する、マルチマテリアル成形とはまさにこのような感じです。

多材料成形における材料の適合性の問題は、層間剥離、接着不良、反りなどの欠陥を引き起こす可能性があり、製品の機械的および外観の品質に影響を与えるため、慎重な材料の選択が必要です。

材料の適合性を理解する

うまく混ぜられない材料を使って完璧なスムージーを作ろうとしているところを想像してみてください。塊になるものもあれば、分離するものもあります。多材料成形1で起こっていることのようなものです。挑戦は?これらの材料ができるだけスムーズにブレンドされるようにします。

互換性に影響を与える主な要素

これがどれほど複雑になるかを初めて理解したときのことを覚えています。たとえば、熱膨張は大きな問題となる可能性があります。材料が異なれば、加熱時の膨張率も異なるため、応力が発生して変形する可能性があります。冬の日を想像してみてください。車を屋外に放置すると、金属部品が収縮し、プラスチック部品の反応が異なります。同様のことがここでも起こります。

| 材料A | 材料B | 膨張率 |

|---|---|---|

| ポリマーX | ポリマーY | 低い |

| ポリマーX | ポリマーZ | 高い |

もう一つの要因は接着力です。材料が適切に接着していないと層間剥離が発生し、構造全体が損なわれる可能性があります。化学反応性についても話さないでください。一部の材料は化学的に相性が悪く、接着の耐久性に影響を与えます。

非互換性による一般的な欠陥

- 層間剥離: 壁の塗装が剥がれるのと同じように、層が分離し、目に見える欠陥が生じます。

- 反り: 不均一な熱膨張により部品がねじれたり曲がったりすることがあります。反って再生できなくなるレコードを想像してください。

- 表面の欠陥: 美観に影響を与える不十分な表面仕上げ。

これらの惨事を回避するには、設計者が材料特性を徹底的に評価し、厳格な適合性テスト2 。

効果的な材料選択のための戦略

機能するものは次のとおりです。

- カップリング剤の使用:これらは、異なる材料間の結合を改善します。

- シミュレーションツール:潜在的な問題が発生する前に潜在的な問題を予測するクリスタルボールのように考えてください。

- プロトタイピング:実際の条件での互換性をテストします。大きなショーの前にドレスリハーサルとして考えています。

これらの戦略は、欠陥を軽減するだけでなく、生産効率と費用対効果を高めるのにも役立ちます。

さらに探索する

このようなものに夢中になっている私のような人にとっては、マルチマテリアル射出成形技術を、製造における互換性の課題を克服するためのより深い洞察を提供できます。

業界でのアプリケーション

自動車や家電などの業界では、綱渡りのようなものです。マルチ材料のコンポーネントは厳しい基準を満たしている必要があります。互換性を理解することは、製品がうまく機能するだけでなく、それを行うのもよく見えることを保証するために不可欠です。

要約すると、マルチマテリアルモールディングの材料互換性を扱うことは、科学的ノウハウと実用的なテストを組み合わせることです。高度なツールと戦略を採用すると、これらの課題が大幅に緩和される可能性があります。

熱膨張は、マルチマテリアル成形結果に影響します。真実

さまざまな材料がさまざまな速度で拡大し、ストレスと変形を引き起こします。

化学反応性は、マルチマテリアル成形では無関係です。間違い

化学的相互作用は、結合領域の耐久性に影響を与える可能性があります。

複雑な金型の設計における重要な考慮事項は何ですか?

複雑な型の設計に何が起こるのか疑問に思ったことはありませんか?それは単なる形やサイズだけではありません。それは、創造性と実用性のバランスをとる必要がある芸術です。

複雑な金型の設計には、材料の選択、幾何学的な複雑さ、壁の厚さ、ドラフト角度、アンダーカットなどの重要な考慮事項が含まれます。これらの要因は、大規模な生産中に金型の効率、性能、耐久性を確保するために不可欠です。

私が最初に金型のデザインの世界を掘り下げ始めたとき、私は終わりのないパズルを解決しようとしているように感じました。それぞれの作品(材料の選択、ジオメトリ、厚さ)は、すべてがシームレスに機能するのに適しているように適合します。私の旅からいくつかの洞察を共有させてください。

材料の選択

適切な素材を選ぶことは、レシピに最適な成分を選択するようなものです。高い圧力と気温に耐えなければなりません。アルミニウム型4 、スチールカビ5 、銅合金がそれぞれテーブルにユニークなものをもたらすことがわかりましたたとえば、アルミニウム型は軽量であり、優れた熱伝導率を備えており、サイクル時間を大幅に削減できます。反対に、鋼型は、耐久性のために大量の作品のための私の頼りになります。

幾何学的な複雑さ

幾何学的な複雑さをナビゲートすることは、しばしば綱渡りをしているように感じます。 rib骨と詳細な仕上げで複雑なデザインに取り組むとき、コンフォーマル冷却6はライフセーバーです。それらは、熱分布を効果的に管理し、冷却され、反りのリスクを軽減するのに役立ちます。

肉厚

一貫した壁の厚さを維持することが不可欠であることを早期に学びました。薄すぎると、シンクマークのような欠陥が危険にさらされます。厚すぎると、材料とお金を無駄にします。

| 材料 | 推奨される壁の厚さ(mm) |

|---|---|

| プラスチック | 1-3 |

| 金属 | 2-4 |

プラスチック型の場合、1〜3 mmの間の壁に付着することが、通常、私の経験則です。

抜き勾配角度

ドラフトの角度は些細なように見えるかもしれませんが、彼らは断固として部品を金型から外すのに大きな役割を果たしています。私は通常、少なくとも1〜2度の角度を目指していますが、複雑な形状はより多くを必要とするかもしれません。

アンダーカット

アンダーカットは難しい場合があります。多くの場合、サイドアクションやリフターなどの追加のツールが必要です。費用のかかる再加工を避けるために、設計段階の早い段階でこれらに対処することが不可欠です。 Advanced CAD Tools 7を利用することは、これらの機能を中心に識別および設計するのに非常に貴重です。

これらの考慮事項をあらゆるデザインに織り込むことで、審美的な期待に応えるだけでなく、生産圧力の下で効率的に実行するカビを作成することができました。

アルミニウム型は、熱伝導率によるサイクル時間を短縮します。真実

アルミニウムの優れた熱伝導率は、より速い熱散逸に役立ちます。

5度を超えるドラフト角度は、すべての金型設計に標準です。間違い

標準のドラフト角度は1〜2度で、複雑さが異なります。

多材料成形における生産効率を最適化するにはどうすればよいですか?

マルチマテリアルモールディングは、ピースが欠けているパズルであると感じたことがありますか?これらの実証済みの戦略で生産効率を最適化することで、それをつなぎましょう。

適切な材料、高度な金型設計、プロセスの自動化を選択することにより、マルチマテリアル成形効率を最適化します。ダウンタイムを最小限に抑えながらパフォーマンスを向上させるために、リアルタイムの監視と予測メンテナンスを実装します。

材料の選択を理解する

複雑な成形プロジェクトのために材料を選ばなければならなかったのを初めて覚えています。コーヒーの完璧なブレンドを見つけようとしているように感じました。弱すぎると満足していません。マルチマテリアルモールディングで適切な材料を選択することも重要です。各材料は他を補完し、品質と耐久性を確保する必要があります。たとえば、強度と柔軟性の両方を実現するために、剛性ポリマーと柔らかいエラストマーを組み合わせました。

熱安定性8またはUV抵抗を高度なポリマーを使用すると、欠陥を大幅に軽減し、製品の寿命を促進することがわかりましたこのアプローチは、時間を節約するだけでなく、顧客満足度を高めます。

高度な金型設計技術

私はかつて金型のデザインを微調整するのに何時間も費やしましたが、ソリューションがコンフォーマル冷却技術の使用にあることに気づきました。これらのイノベーションは、サイクル時間を削減し、冷却効率9 。 CADツールを使用することは、材料の流れをシミュレートして最適化するための私の頼りになる戦略であり、すべてがシームレスに最小限の廃棄物で合わせることを保証します。

私の袖のもう1つのトリックは、モジュール型の金型デザインです。彼らは、締め切りを引き起こすことなく、締め切りを引き起こすことなく、迅速な調整を行う柔軟性を提供します。

自動化と統合を処理します

自動化は、私の製造アーセナルで秘密兵器を発見するようなものでした。マテリアルハンドリングなどのタスク用のロボット工学の統合により、ヒューマンエラーが最小限に抑えられ、スループットが増加しました。それは、決して疲れない余分な手を持っているようなものです。

堅牢な製造実行システム(MES) 10も、私のために運用を合理化しました。私の指先での生産ステータスに関するリアルタイムデータを使用すると、ボトルネックの識別と解決がかつてないほど容易になりました。

リアルタイムの監視と予測メンテナンス

これを想像してください:センサーとIoTデバイスは24時間作業して、機械性能に関する洞察を提供します。このデータにより、予測的なメンテナンスを実行することができ、予期しない故障を大幅に削減できました。

手入れの行き届いたマシンは、よく油を塗った自転車のようなものです。滑らかで信頼性が高く、常に準備ができています。監視ダッシュボードをセットアップすることで、チームがコストのかかる問題になる前に、チームが最適なパフォーマンスから逸脱をキャッチすることができます。

継続的な改善のためにデータ分析を使用します

データ分析は、生産プロセスの傾向とパターンを明らかにするクリスタルボールを持つようなものです。これらの傾向を分析することにより、効率をさらに向上させる情報に基づいた決定を下すことができました。

継続的な改善のためのフレームワークを設定するには、パフォーマンスメトリックを定期的にレビューし、データ駆動型の洞察に基づいて変更を実装することが含まれます。この積極的なアプローチにより、私の生産ラインは時間の経過とともに最適化されたままになります。

これが簡単な概要です:

| 戦略 | 利点 |

|---|---|

| 正確な材料の選択 | 欠陥を減らし、耐久性を高めます |

| 高度な金型設計 | フローを改善し、サイクル時間を短縮します |

| プロセス自動化 | スループットが増加し、エラーが減少します |

| リアルタイム監視 | ダウンタイムを最小限に抑え、品質を保証します |

| データ分析 | 情報に基づいた意思決定を可能にします |

剛性ポリマーとエラストマーを組み合わせると、耐久性が向上します。真実

硬質ポリマーは強度を追加しますが、エラストマーは柔軟性を提供し、耐久性を向上させます。

コンフォーマル冷却は、金型設計のサイクル時間を増加させます。間違い

コンフォーマル冷却は、金型の冷却効率を改善することにより、サイクル時間を短縮します。

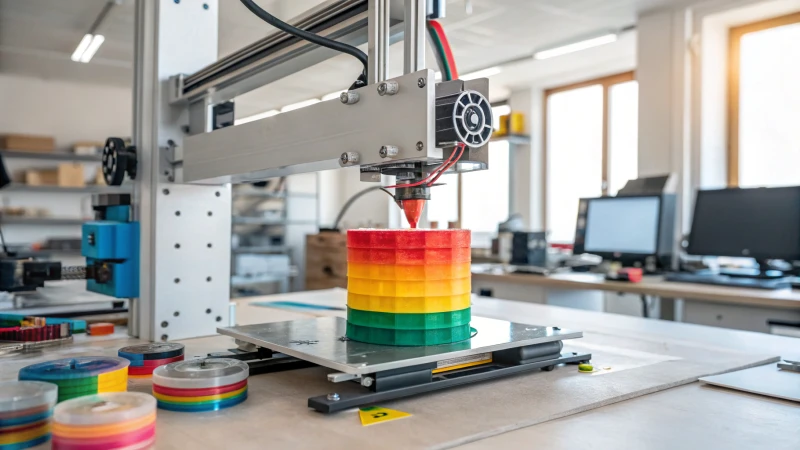

マルチマテリアルの積層造形における最新の進歩は何ですか?

可能性が無限であり、革新がゲームの名前であるマルチマテリアル添加剤の製造の最先端の世界に飛び込みましょう。

ボクセルベースの印刷や新規素材のブレンドなど、マルチマテリアル添加剤製造の最近の進歩は、比類のないカスタマイズ、パフォーマンスの向上、業界全体の革新的なデザインを可能にします。

材料の組み合わせの革新

すべてのブロックに異なる機能があるレゴの傑作の設計など、素材の特性のすべての小さな詳細を制御できることを想像してください。それがVoxelベースの印刷が私に感じていることです。 Additive Manufacturing 12におけるこの信じられないほどの進歩は、私が若いデザイナーとしてしか夢見ていない可能性を明らかにしました。顕微鏡レベルで材料を制御することにより、さまざまな機械的および熱特性とさまざまな材料を統合し、数年前に不可能に思われる構造を作成することができます。

| 特徴 | 利点 |

|---|---|

| ボクセルベースの印刷 | カスタマイズ可能な材料分布、パフォーマンスの向上 |

| 新しい素材のブレンド | 強度、柔軟性、およびアプリケーションの汎用性が向上しました |

さまざまな業界にわたるアプリケーション

航空宇宙セクターでのマルチマテリアル3D印刷との最初の出会いを覚えています。それは魔法を目撃するようなものでした。それは、排出量を削減しながら燃料効率を高めるのに十分な軽量で堅牢な堅牢性の両方でした。航空宇宙だけではありません。医療分野13でさえ、これらのテクノロジーがこれまで以上にヒト組織をより密接に模倣するカスタムインプラントをどのように作成するかを見てきました。これは単なるテクノロジーではありません。それは革命です。

そして、家電について話しましょう!電子コンポーネントとケーシングをシームレスに統合するデバイスを保持するたびに、すべてが一度に作られているので、私たちがどこまで来たかを思い出します。このアプローチは、生産時間とコストを削減し、私のようなデザイナーのゲームを変えます。

課題と今後の方向性

もちろん、それはすべてスムーズなセーリングではありません。さまざまな材料間で一貫した品質を確保したり、産業用アプリケーションの生産を拡大するなど、克服すべきハードルが依然として克服されます。しかし、すべての挑戦は新しい機会ですよね?私は、新しい材料の研究に熱心に従っており、境界をさらに押し上げている印刷方法を改善しました。

未来は刺激的な可能性に満ちています。自己修復材料14を使用することを想像してください。これらの開発で最新の状態を維持するだけではありません。爽快です。 Jackyのような専門家にとって、これらの進歩に遅れずについていくことで、将来の課題に取り組み、この競争の環境で新しい機会をつかむ準備ができています。

ボクセルベースの印刷は、材料特性を顕微鏡で制御します。真実

ボクセルベースの印刷により、顕微鏡レベルでの正確な制御が可能になります。

現在、自己修復材料は、マルチマテリアル3D印刷で使用されています。間違い

自己修復資料は将来の革新であり、まだ広く使用されていません。

複数材料成形の品質管理を強化するにはどうすればよいですか?

マルチマテリアルモールディングの複雑さに取り組んでいることに気付いたことがありますか?この複雑なプロセスで一流の品質管理を確保するゲームを変える戦略を探りましょう。

定期的な機器のメンテナンスと一貫した製品品質の徹底的なスタッフトレーニングにサポートされているリアルタイム監視、精密プロセス制御、および高度な材料分析を実装することにより、マルチマテリアルモールディングの品質制御を強化します。

リアルタイム監視システム

私がとった最も変革的な手順の1つは、リアルタイム監視15システムを実装することです。圧力、温度、または充填時間のしゃっくりを即座に警告するセンサーとソフトウェアを想像してください。それはあなたの製造プロセスのために守護天使を持っているようなものであり、彼らが費用のかかる問題になる前に欠陥を捕まえます。

- 利点:このアプローチにより、私にとって廃棄物が大幅に減少し、全体的な効率が向上しました。

- ツール:ソフトウェアソリューションを既存のセットアップとシームレスに統合することは、ゲームチェンジャーになる可能性があることがわかりました。

プロセス制御の精度

精度は単なる流行語ではありません。それは品質の礎です。精密機械加工16などのテクニックは、完璧な結果を達成するための私の旅に貢献してきました。

| 側面 | 重要性 |

|---|---|

| 寸法精度 | 高い |

| サイクルタイム | 適度 |

| 材料の一貫性 | 非常に高い |

高度な材料分析

生産に飛び込む前に、私は常に互換性とパフォーマンスのために材料を分析することの重要性を強調しています。分光分析を使用するとこれは、最良の材料(熱可塑性科学またはエラストマー)を選択するのに役立ち、欠陥を最小限に抑えます。

- 材料:熱可塑性物質、エラストマー。

- 利点:材料選択の改善により、欠陥が軽減されます。

機器のメンテナンスと校正

定期的なメンテナンスとキャリブレーションがどれほど重要であるかを十分に強調することはできません。これらの手順をスキップすると、かつては製品の品質が予期せぬ変動が生じました。これは、私が難しい方法を学んだ教訓です。今、私は、高使用マシンと四半期ごとのキャリブレーションのために、厳密なメンテナンススケジュールに固執します。

- ルーチンチェック:高使用機器の月間。

- キャリブレーション:精度を確保するための四半期。

スタッフトレーニングプログラム

最後に、トレーニングが重要です。私は、安全、新しいテクノロジー、トラブルシューティングに焦点を当てて、チームのためのワークショップやオンラインコースに多額の投資をしてきました。トレーニング18、品質が向上しただけでなく、従業員の士気と離職率の低下も高めました。それはすべて、私たちを曲線を先取りするために継続的な学習の文化を育てることです。

リアルタイムの監視により、成形の廃棄物が減少します。真実

リアルタイムの監視は、早期に欠陥を検出し、廃棄物を減らし、効率を改善します。

すべての機器には毎月のキャリブレーションが推奨されます。間違い

精密なメンテナンスのために、毎月ではなく四半期ごとにキャリブレーションが推奨されます。

結論

マルチマテリアルモールディングは、材料の互換性、複雑な金型設計、生産効率などの課題をもたらします。戦略には、慎重な材料選択、高度な設計手法、および品質管理のためのリアルタイム監視が含まれます。

-

さまざまな業界でのマルチマテリアルモールディングとそのアプリケーションの基本を理解してください。 ↩

-

成形欠陥を防ぐための材料の互換性をテストする方法について学びます。 ↩

-

製品の結果を改善するために、マルチマテリアル射出成形の最先端の技術を発見してください。 ↩

-

アルミニウム型は優れた熱伝導率を提供し、生産のサイクル時間を大幅に短縮できます。 ↩

-

スチール型は非常に耐久性があるため、長寿が重要な場合、大量生産走行に最適です。 ↩

-

コンフォーマル冷却により、複雑な金型設計の熱管理が改善され、品質が向上し、war剤が減少します。 ↩

-

高度なCADツールは、設計プロセスの初期にアンダーカットのような複雑な機能を特定して対処するのに役立ちます。 ↩

-

熱の安定性を改善して欠陥を軽減し、製品の寿命を促進するポリマーを探索します。 ↩

-

コンフォーマル冷却技術がサイクル時間を短縮し、カビの冷却効率を高める方法を学びます。 ↩

-

MESが生産ステータスに関するリアルタイムデータを提供することにより、どのように操作を合理化できるかを理解します。 ↩

-

最適化された生産ラインを維持するのに役立つ継続的な改善のためのフレームワークを発見します。 ↩

-

Voxelベースの印刷により、顕微鏡レベルでカスタマイズ可能な材料特性がどのように可能かを調べます。 ↩

-

マルチマテリアル3D印刷が医療インプラントにどのように革命をもたらしているかを発見してください。 ↩

-

革新的な自己修復資料とその潜在的なアプリケーションについて学びます。 ↩

-

リアルタイム監視システムは即時のフィードバックを提供し、欠陥を早期に特定し、全体的な効率を改善するのに役立ちます。 ↩

-

精密加工により、高品質のカビが保証され、寸法精度を維持し、廃棄物を減らすために重要です。 ↩

-

分光分析は、材料の互換性を特定し、成形プロセス中の望ましくない反応を防ぐのに役立ちます。 ↩

-

スタッフトレーニングへの投資は、スキルを向上させ、品質管理の尺度を強化し、従業員の満足度を高めます。 ↩