Naviguer dans le monde du moulage multi-matériaux peut donner l'impression de s'attaquer à un puzzle complexe, chaque pièce exigeant précision et soin.

Les défis liés au moulage de composants multi-matériaux comprennent la garantie de la compatibilité des matériaux, la conception de moules complexes et le maintien de processus de production efficaces, autant d'éléments qui influent sur la qualité du produit et sa rentabilité.

En repensant à mes débuts dans la conception de moules, je me souviens parfaitement de l'excitation et de la frustration ressenties lors de mon premier projet multi-matériaux. C'était comme essayer d'assembler des pièces de puzzles différents. Pourtant, chaque défi relevé a été une leçon précieuse. Dans cet article, je vous présenterai ces obstacles courants et partagerai les stratégies que j'ai développées au fil du temps pour transformer ces difficultés en tremplins vers une conception innovante.

La compatibilité des matériaux est cruciale dans le moulage multi-matériaux.Vrai

S'assurer de la bonne compatibilité des matériaux permet de prévenir les défauts et de garantir la qualité.

La conception de moules simples suffit pour les composants multi-matériaux.FAUX

Des moules complexes sont nécessaires pour incorporer efficacement différents matériaux.

- 1. Comment les problèmes de compatibilité des matériaux affectent-ils le moulage multi-matériaux ?

- 2. Quelles sont les considérations essentielles à prendre en compte lors de la conception de moules complexes ?

- 3. Comment optimiser l'efficacité de la production dans le moulage multi-matériaux ?

- 4. Quelles sont les dernières avancées en matière de fabrication additive pour les matériaux multi-matériaux ?

- 5. Comment améliorer le contrôle qualité dans le moulage multi-matériaux ?

- 6. Conclusion

Comment les problèmes de compatibilité des matériaux affectent-ils le moulage multi-matériaux ?

Avez-vous déjà essayé de jongler ? C'est un peu la sensation que procure le moulage multi-matériaux : équilibrer différents matériaux pour créer un produit homogène.

Les problèmes de compatibilité des matériaux dans le moulage multi-matériaux peuvent provoquer des défauts tels que le délaminage, une mauvaise adhérence et le gauchissement, affectant la qualité mécanique et visuelle du produit et nécessitant une sélection minutieuse des matériaux.

Comprendre la compatibilité des matériaux

Imaginez essayer de préparer un smoothie parfait avec des ingrédients qui ne se mélangent pas bien : certains risquent de former des grumeaux, d’autres de se séparer. C’est un peu ce qui se passe lors du moulage multi-matériaux¹ , où différents polymères ou matériaux sont moulés ensemble. Le défi ? S’assurer que ces matériaux se mélangent le plus harmonieusement possible.

Facteurs clés influençant la compatibilité

Je me souviens du jour où j'ai réalisé à quel point cela pouvait être complexe. La dilatation thermique, par exemple, peut être un vrai casse-tête. Différents matériaux se dilatent à des vitesses différentes lorsqu'ils sont chauffés, ce qui peut engendrer des contraintes et d'éventuelles déformations. Imaginez une journée d'hiver : vous laissez votre voiture dehors, et les parties métalliques se contractent tandis que les parties en plastique réagissent différemment. Le même phénomène se produit ici.

| Matériau A | Matériau B | taux d'expansion |

|---|---|---|

| Polymère X | Polymère Y | Faible |

| Polymère X | Polymère Z | Haut |

Un autre facteur important est l'adhérence. Si les matériaux n'adhèrent pas correctement, un décollement peut se produire, compromettant ainsi l'ensemble de la structure. Et je ne parle même pas de la réactivité chimique ! Certains matériaux sont tout simplement incompatibles chimiquement, ce qui affecte la durabilité de la liaison.

Défauts courants dus à l'incompatibilité

- Délamination : Comme de la peinture qui s'écaille sur un mur, les couches se séparent, entraînant des défauts visibles.

- Déformation : Une dilatation thermique inégale peut entraîner la torsion ou la flexion des pièces — imaginez un disque voilé qui ne se lit pas.

- Imperfections de surface : Mauvaises finitions de surface qui affectent l'esthétique.

Pour éviter ces points critiques, j’ai appris que les concepteurs doivent évaluer minutieusement les propriétés des matériaux et effectuer des tests de compatibilité 2 .

Stratégies pour une sélection efficace des matériaux

Voici ce qui fonctionne :

- Utilisation d'agents de couplage : ceux-ci améliorent la liaison entre des matériaux dissemblables.

- Outils de simulation : Imaginez-les comme une boule de cristal qui prédit les problèmes potentiels avant qu’ils ne surviennent.

- Prototypage : Testez la compatibilité en conditions réelles – considérez cela comme une répétition générale avant le grand spectacle.

Ces stratégies permettent non seulement de réduire les défauts, mais aussi d'améliorer l'efficacité de la production et sa rentabilité.

Explorer plus loin

Pour tous ceux qui, comme moi, s'intéressent vraiment à ce genre de choses, l'exploration des techniques de moulage par injection multi-matériaux 3 peut fournir des informations plus approfondies sur la manière de surmonter les défis de compatibilité dans la fabrication.

Application dans l'industrie

Dans des secteurs comme l'automobile et l'électronique grand public, c'est un exercice d'équilibriste : les composants multi-matériaux doivent répondre à des normes rigoureuses. La compréhension de leur compatibilité est essentielle pour garantir que les produits fonctionnent correctement et soient esthétiques.

En résumé, la gestion de la compatibilité des matériaux dans le moulage multi-matériaux repose sur l'alliance du savoir-faire scientifique et des essais pratiques. L'utilisation d'outils et de stratégies avancés peut considérablement faciliter la résolution de ces problèmes.

La dilatation thermique influe sur les résultats du moulage multi-matériaux.Vrai

Les différents matériaux se dilatent à des vitesses différentes, ce qui provoque des contraintes et des déformations.

La réactivité chimique est sans importance dans le moulage multi-matériaux.FAUX

Les interactions chimiques peuvent affecter la durabilité des zones collées.

Quelles sont les considérations essentielles à prendre en compte lors de la conception de moules complexes ?

Vous êtes-vous déjà demandé ce qu'implique la conception d'un moule complexe ? C'est bien plus que de simples formes et dimensions : c'est un art qui exige un équilibre entre créativité et praticité.

La conception de moules complexes implique de prendre en compte des éléments clés tels que le choix des matériaux, la complexité géométrique, l'épaisseur des parois, les angles de dépouille et les contre-dépouilles. Ces facteurs sont essentiels pour garantir l'efficacité, la performance et la durabilité du moule lors d'une production à grande échelle.

Lorsque j'ai commencé à explorer le monde de la conception de moules, j'avais l'impression de résoudre un puzzle sans fin. Chaque élément – choix du matériau, géométrie, épaisseur – devait s'emboîter parfaitement pour que l'ensemble fonctionne sans accroc. Permettez-moi de partager avec vous quelques enseignements tirés de mon expérience.

Sélection des matériaux

Choisir le bon matériau, c'est comme choisir l'ingrédient parfait pour une recette. Il doit résister à des pressions et des températures élevées. J'ai constaté que les moules en aluminium , en acier en alliages de cuivre présentent chacun des avantages uniques. Les moules en aluminium, par exemple, sont légers et possèdent une excellente conductivité thermique, ce qui permet de réduire considérablement les temps de cycle – un facteur essentiel à prendre en compte lorsque les délais sont serrés. En revanche, pour les productions en grande série, je privilégie les moules en acier en raison de leur robustesse.

Complexité géométrique

Naviguer à travers une complexité géométrique s'apparente souvent à marcher sur un fil. Face à des conceptions complexes comportant des nervures et des finitions soignées, des techniques comme le refroidissement conforme un refroidissement uniforme et réduisant le risque de déformation.

Épaisseur de paroi

J'ai vite compris qu'il est essentiel de maintenir une épaisseur de paroi constante. Trop mince, et l'on risque des défauts comme des retassures ; trop épaisse, et l'on gaspille des matériaux et de l'argent.

| Matériel | Épaisseur de paroi recommandée (mm) |

|---|---|

| Plastique | 1-3 |

| Métal | 2-4 |

Pour les moules en plastique, ma règle générale est de maintenir une adhérence aux parois entre 1 et 3 mm.

Angles de tirage

L'angle de dépouille peut paraître anodin, mais il joue un rôle crucial pour démouler la pièce sans encombre. Je vise généralement un angle d'au moins 1 à 2 degrés, même si les formes complexes peuvent en nécessiter un plus important.

Contre-dépouilles

, comme des dispositifs de réglage latéral ou des éjecteurs. Il est essentiel de les prendre en compte dès les premières étapes de la conception afin d'éviter des reprises coûteuses. L'utilisation d'outils de CAO avancés s'est révélée précieuse pour identifier et concevoir des pièces présentant ces caractéristiques.

En intégrant ces considérations dans chaque conception, j'ai réussi à créer des moules qui non seulement répondent aux attentes esthétiques, mais qui sont également performants sous les contraintes de la production.

Les moules en aluminium permettent de réduire les temps de cycle grâce à leur conductivité thermique.Vrai

L'excellente conductivité thermique de l'aluminium contribue à une dissipation plus rapide de la chaleur.

Les angles de dépouille supérieurs à 5 degrés sont la norme pour tous les modèles de moules.FAUX

Les angles de dépouille standard sont de 1 à 2 degrés, variant selon la complexité.

Comment optimiser l'efficacité de la production dans le moulage multi-matériaux ?

Avez-vous parfois l'impression que le moulage multi-matériaux est un puzzle auquel il manque des pièces ? Optimisons ensemble votre efficacité de production grâce à ces stratégies éprouvées pour vous aider à le reconstituer.

Optimisez l'efficacité du moulage multi-matériaux en sélectionnant les matériaux appropriés, en concevant des moules de pointe et en automatisant les processus. Mettez en œuvre une surveillance en temps réel et une maintenance prédictive pour améliorer les performances tout en minimisant les temps d'arrêt.

Comprendre la sélection des matériaux

Je me souviens de la première fois où j'ai dû choisir des matériaux pour un projet de moulage complexe. C'était comme chercher le café parfait : trop fort, il est écœurant ; trop léger, il n'est pas satisfaisant. Choisir les bons matériaux pour le moulage multi-matériaux est tout aussi crucial. Chaque matériau doit compléter l'autre, garantissant ainsi qualité et durabilité. Par exemple, j'ai combiné un polymère rigide avec un élastomère plus souple pour obtenir à la fois résistance et flexibilité.

J'ai également constaté que l'utilisation de polymères de pointe à stabilité thermique améliorée ou à résistance aux UV permet de réduire considérablement les défauts et d'allonger la durée de vie des produits. Cette approche permet non seulement de gagner du temps, mais aussi d'améliorer la satisfaction client.

Techniques avancées de conception de moules

J'ai passé des heures à peaufiner la conception d'un moule, pour finalement me rendre compte que la solution résidait dans les techniques de refroidissement conformes. Ces innovations permettent de réduire considérablement les temps de cycle et d'améliorer l' efficacité du refroidissement . L'utilisation d'outils de CAO est devenue ma stratégie privilégiée pour simuler et optimiser le flux de matière, garantissant ainsi un assemblage parfait et une réduction des déchets.

Un autre atout que je possède réside dans la conception modulaire des moules. Elle offre la flexibilité nécessaire pour effectuer des ajustements rapides sans provoquer de longs arrêts de production – un véritable avantage lorsque les délais sont serrés.

Automatisation et intégration des processus

L'automatisation a été comme la découverte d'une arme secrète dans mon arsenal de production. L'intégration de la robotique pour des tâches telles que la manutention a minimisé les erreurs humaines et augmenté la productivité. C'est comme avoir une paire de mains supplémentaires qui ne se fatiguent jamais.

L'investissement dans un système MES 10 a également rationalisé mes opérations. Grâce aux données en temps réel sur l'état de la production accessibles instantanément, identifier et résoudre les goulots d'étranglement n'a jamais été aussi simple.

Surveillance en temps réel et maintenance prédictive

Imaginez : des capteurs et des objets connectés fonctionnant 24 h/24 et 7 j/7 pour analyser les performances des machines. Ces données m'ont permis de mettre en place une maintenance prédictive, réduisant ainsi considérablement les pannes imprévues.

Une machine bien entretenue est comme un vélo bien huilé : fluide, fiable et toujours prête à l’emploi. La mise en place d’un tableau de bord de surveillance permet à mon équipe de détecter tout écart par rapport aux performances optimales avant qu’il ne devienne un problème coûteux.

Utiliser l'analyse des données pour l'amélioration continue

L'analyse des données, c'est comme avoir une boule de cristal qui révèle les tendances et les schémas des processus de production. Grâce à l'analyse de ces tendances, j'ai pu prendre des décisions éclairées qui ont permis d'améliorer encore l'efficacité.

La mise en place d'un cadre d' amélioration continue implique un examen régulier des indicateurs de performance et la mise en œuvre de changements fondés sur des données probantes. Cette approche proactive garantit l'optimisation continue de ma chaîne de production.

Voici un bref aperçu :

| Stratégie | Avantages |

|---|---|

| Sélection précise des matériaux | Réduit les défauts, améliore la durabilité |

| Conception avancée de moules | Améliore le flux, réduit les temps de cycle |

| Automatisation des processus | Augmente le débit, réduit les erreurs |

| Surveillance en temps réel | Réduit les temps d'arrêt, garantit la qualité |

| Analyse de données | Permet une prise de décision éclairée |

L'association de polymères rigides et d'élastomères améliore la durabilité.Vrai

Les polymères rigides ajoutent de la résistance, tandis que les élastomères offrent de la flexibilité, améliorant ainsi la durabilité.

Le refroidissement conforme augmente les temps de cycle dans la conception des moules.FAUX

Le refroidissement conforme réduit les temps de cycle en améliorant l'efficacité du refroidissement dans les moules.

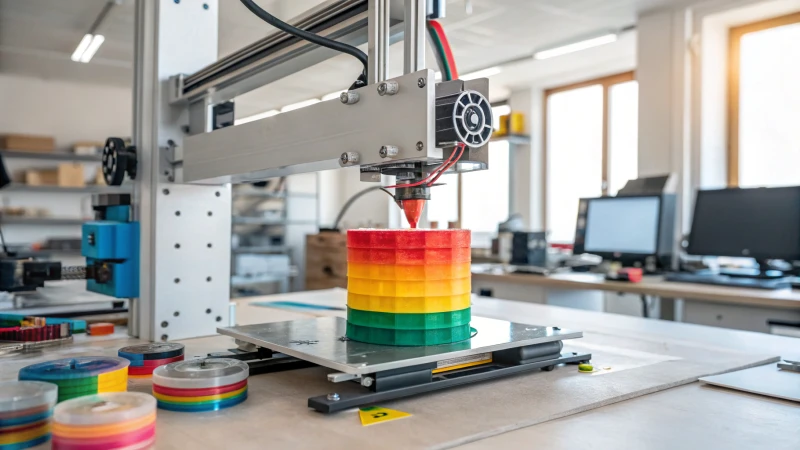

Quelles sont les dernières avancées en matière de fabrication additive pour les matériaux multi-matériaux ?

Plongeons dans le monde de pointe de la fabrication additive multi-matériaux, où les possibilités sont infinies et l'innovation est le maître-mot.

Les progrès récents en matière de fabrication additive multi-matériaux, tels que l'impression voxel-based et les nouveaux mélanges de matériaux, permettent une personnalisation sans précédent, des performances améliorées et des conceptions innovantes dans tous les secteurs.

Révolutionner les combinaisons de matériaux

Imaginez pouvoir contrôler chaque infime détail des propriétés d'un matériau, comme concevoir un chef-d'œuvre en Lego où chaque brique a une fonction différente. C'est l'impression que me donne l'impression d'imprimer à partir de voxels. Récemment, cette incroyable avancée dans le domaine de la fabrication additive¹² a ouvert des perspectives dont je ne pouvais que rêver lorsque j'étais jeune designer. En contrôlant les matériaux à l'échelle microscopique, je peux intégrer différents matériaux aux propriétés mécaniques et thermiques variées, et créer des structures qui semblaient impossibles il y a encore quelques années.

| Fonctionnalité | Avantages |

|---|---|

| Impression basée sur les voxels | Distribution des matériaux personnalisable, performances améliorées |

| Mélanges de matériaux novateurs | Amélioration de la résistance, de la flexibilité et de la polyvalence d'application |

Applications dans tous les secteurs

Je me souviens de ma première rencontre avec l'impression 3D multi-matériaux dans le secteur aérospatial. C'était presque magique : des composants à la fois légers et suffisamment robustes pour améliorer le rendement énergétique tout en réduisant les émissions. Et ce n'est pas tout ; même dans le domaine médical , j'ai vu comment ces technologies permettent de créer des implants sur mesure qui imitent les tissus humains avec une précision inégalée. Ce n'est pas qu'une simple technologie ; c'est une révolution.

Parlons un peu d'électronique grand public ! Chaque fois que je tiens entre mes mains un appareil qui intègre parfaitement composants électroniques et boîtier, le tout fabriqué en une seule étape, je réalise le chemin parcouru. Cette approche réduit les délais et les coûts de production, ce qui change la donne pour les designers comme moi.

Défis et orientations futures

Bien sûr, tout n'est pas rose. Il reste des obstacles à surmonter, comme garantir une qualité constante pour différents matériaux et industrialiser la production. Mais chaque défi est une nouvelle opportunité, n'est-ce pas ? Je suis avec grand intérêt les recherches sur les nouveaux matériaux et les méthodes d'impression améliorées qui repoussent sans cesse les limites.

L'avenir regorge de possibilités passionnantes. Imaginez travailler avec auto -réparateurs ou des matériaux intelligents qui s'adaptent aux changements environnementaux : c'est comme si la science-fiction devenait réalité ! Se tenir au courant de ces avancées est non seulement essentiel, mais aussi stimulant. Pour des professionnels comme Jacky, suivre ces progrès nous permet d'être prêts à relever les défis futurs et à saisir les nouvelles opportunités dans ce contexte concurrentiel.

L'impression basée sur les voxels permet de contrôler les propriétés des matériaux à l'échelle microscopique.Vrai

L'impression voxel-based permet un contrôle précis à l'échelle microscopique.

Les matériaux auto-réparateurs sont actuellement utilisés dans l'impression 3D multi-matériaux.FAUX

Les matériaux auto-réparateurs représentent une innovation d'avenir, encore peu utilisée.

Comment améliorer le contrôle qualité dans le moulage multi-matériaux ?

Vous est-il déjà arrivé de vous débattre avec les complexités du moulage multi-matériaux ? Découvrons ensemble des stratégies révolutionnaires qui garantissent un contrôle qualité optimal dans ce processus complexe.

Améliorer le contrôle qualité dans le moulage multi-matériaux en mettant en œuvre une surveillance en temps réel, un contrôle précis des processus et une analyse avancée des matériaux, soutenus par un entretien régulier des équipements et une formation approfondie du personnel pour une qualité de produit constante.

Systèmes de surveillance en temps réel

L'une des mesures les plus transformatrices que j'ai prises a été la mise en place d' un système de surveillance en temps réel pour 15 systèmes. Imaginez disposer de capteurs et d'un logiciel qui vous alertent instantanément du moindre problème de pression, de température ou de temps de remplissage. C'est comme avoir un ange gardien pour votre processus de fabrication, qui détecte les défauts avant qu'ils ne deviennent des problèmes coûteux.

- Avantages : Cette approche a considérablement réduit mes déchets et amélioré mon efficacité globale.

- Outils : J'ai constaté que l'intégration transparente des solutions logicielles aux configurations existantes peut changer la donne.

Précision dans le contrôle des processus

La précision n'est pas qu'un mot à la mode ; c'est la pierre angulaire de la qualité. Des techniques comme l'usinage de précision et la CAO ont été essentielles dans mon parcours pour obtenir des résultats impeccables.

| Aspect | Importance |

|---|---|

| Précision dimensionnelle | Haut |

| Temps de cycle | Modéré |

| Cohérence des matériaux | Très élevé |

Analyse avancée des matériaux

Avant de lancer la production, j'insiste toujours sur l'importance d'analyser la compatibilité et les performances des matériaux. L'analyse spectroscopique 17 </sup> me permet d'éviter les réactions inattendues lors du moulage et de sélectionner les meilleurs matériaux – thermoplastiques ou élastomères – afin de minimiser les défauts.

- Matériaux : Thermoplastiques, élastomères.

- Avantages : Une meilleure sélection des matériaux réduit les défauts.

Maintenance et étalonnage des équipements

Je ne saurais trop insister sur l'importance cruciale d'un entretien et d'un étalonnage réguliers. Négliger ces étapes a déjà entraîné des variations imprévues de la qualité des produits, une leçon que j'ai apprise à mes dépens. Désormais, je suis un programme d'entretien rigoureux : mensuel pour les machines à usage intensif et étalonnage trimestriel.

- Contrôle de routine : Mensuel pour les équipements à utilisation intensive.

- Étalonnage : Trimestriel pour garantir la précision.

Programmes de formation du personnel

Enfin, la formation est essentielle. J'ai investi massivement dans des ateliers et des cours en ligne pour mon équipe, axés sur la sécurité, les nouvelles technologies et le dépannage. Cet investissement dans la formation a non seulement amélioré la qualité, mais a également dynamisé le moral des employés et réduit le taux de roulement du personnel. L'objectif est de favoriser une culture d'apprentissage continu pour rester à la pointe.

La surveillance en temps réel réduit les déchets de moulage.Vrai

La surveillance en temps réel permet de détecter les défauts au plus tôt, réduisant ainsi les déchets et améliorant l'efficacité.

Un étalonnage mensuel est recommandé pour tous les équipements.FAUX

Un étalonnage trimestriel, et non mensuel, est recommandé pour un entretien précis.

Conclusion

Le moulage multi-matériaux présente des défis tels que la compatibilité des matériaux, la conception complexe des moules et l'efficacité de la production. Les stratégies comprennent une sélection rigoureuse des matériaux, des techniques de conception avancées et un contrôle qualité en temps réel.

-

Comprendre les principes fondamentaux du moulage multi-matériaux et ses applications dans diverses industries. ↩

-

Découvrez les méthodes de test de compatibilité des matériaux afin de prévenir les défauts de moulage. ↩

-

Découvrez des techniques de pointe en matière de moulage par injection multi-matériaux pour des résultats produits améliorés. ↩

-

Les moules en aluminium offrent une conductivité thermique supérieure, ce qui peut réduire considérablement les temps de cycle de production. ↩

-

Les moules en acier sont extrêmement durables, ce qui les rend idéaux pour les productions en grande série où la longévité est cruciale. ↩

-

Le refroidissement conforme améliore la gestion de la chaleur dans les conceptions de moules complexes, ce qui permet d'obtenir une meilleure qualité et de réduire les déformations. ↩

-

Les outils de CAO avancés permettent d'identifier et de traiter des caractéristiques complexes telles que les contre-dépouilles dès les premières étapes de la conception. ↩

-

Explorez les polymères qui améliorent la stabilité thermique afin de réduire les défauts et d'accroître la durée de vie des produits. ↩

-

Découvrez comment les techniques de refroidissement conformes peuvent réduire les temps de cycle et améliorer l'efficacité du refroidissement des moules. ↩

-

Comprenez comment un système MES peut rationaliser les opérations en fournissant des données en temps réel sur l'état de la production. ↩

-

Découvrez des cadres d'amélioration continue qui contribuent à maintenir des lignes de production optimisées. ↩

-

Découvrez comment l'impression voxel-based permet de personnaliser les propriétés des matériaux à l'échelle microscopique. ↩

-

Découvrez comment l'impression 3D multi-matériaux révolutionne les implants médicaux. ↩

-

Découvrez les matériaux auto-réparateurs innovants et leurs applications potentielles. ↩

-

Les systèmes de surveillance en temps réel fournissent un retour d'information immédiat, permettant d'identifier rapidement les défauts et d'améliorer l'efficacité globale. ↩

-

L'usinage de précision garantit des moules de haute qualité, essentiels pour maintenir la précision dimensionnelle et réduire les déchets. ↩

-

L'analyse spectroscopique permet d'identifier la compatibilité des matériaux, évitant ainsi les réactions indésirables lors du processus de moulage. ↩

-

Investir dans la formation du personnel améliore les compétences, renforce les mesures de contrôle de la qualité et accroît la satisfaction des employés. ↩