Navegar por el mundo del moldeo de múltiples materiales puede parecer como abordar un rompecabezas complejo, en el que cada pieza exige precisión y cuidado.

Los desafíos en el moldeo de componentes multimateriales incluyen garantizar la compatibilidad de los materiales, diseñar moldes complejos y mantener procesos de producción eficientes, todo lo cual afecta la calidad del producto y la rentabilidad.

Al recordar mis inicios en el diseño de moldes, recuerdo vívidamente la emoción y la frustración de mi primer proyecto multimaterial. Era como intentar encajar piezas de diferentes rompecabezas. Sin embargo, cada reto superado era una lección aprendida. En esta publicación, te guiaré por estos obstáculos comunes y compartiré estrategias que he aprendido a lo largo del camino para convertirlos en peldaños hacia un diseño innovador.

La compatibilidad de materiales es crucial en el moldeo de múltiples materiales.Verdadero

Asegurarse de que los materiales funcionen bien juntos previene defectos y garantiza la calidad.

Para componentes multimateriales es suficiente diseñar moldes simples.FALSO

Se necesitan moldes complejos para acomodar diferentes materiales de manera efectiva.

- 1. ¿Cómo afectan los problemas de compatibilidad de materiales al moldeo de múltiples materiales?

- 2. ¿Cuáles son las consideraciones de diseño esenciales para moldes complejos?

- 3. ¿Cómo se puede optimizar la eficiencia de la producción en el moldeo de múltiples materiales?

- 4. ¿Cuáles son los últimos avances en la fabricación aditiva para múltiples materiales?

- 5. ¿Cómo puedo mejorar el control de calidad en el moldeo de múltiples materiales?

- 6. Conclusión

¿Cómo afectan los problemas de compatibilidad de materiales al moldeo de múltiples materiales?

¿Alguna vez has intentado hacer malabarismos? Así se siente el moldeo multimaterial: equilibrar diferentes materiales para crear un producto uniforme.

Los problemas de compatibilidad de materiales en el moldeo de múltiples materiales pueden causar defectos como delaminación, mala adhesión y deformación, lo que afecta la calidad mecánica y visual del producto y requiere una selección cuidadosa del material.

Comprensión de la compatibilidad de materiales

Imagina intentar preparar un batido perfecto con ingredientes que no se mezclan bien: algunos podrían aglutinarse, otros separarse. Eso es lo que ocurre en el moldeo multimaterial 1 , donde se moldean juntos diferentes polímeros o materiales. El reto: asegurar que estos materiales se mezclen con la mayor fluidez posible.

Factores clave que influyen en la compatibilidad

Recuerdo la primera vez que me di cuenta de lo complejo que podía llegar a ser esto. La expansión térmica, por ejemplo, puede ser un verdadero dolor de cabeza. Los diferentes materiales se expanden a distintas velocidades al calentarse, lo que puede provocar tensión y posible deformación. Imagina un día de invierno: dejas el coche a la intemperie y las piezas metálicas se contraen, mientras que las de plástico reaccionan de forma distinta. Aquí ocurre algo parecido.

| Material A | Material B | Tasa de expansión |

|---|---|---|

| Polímero X | Polímero Y | Bajo |

| Polímero X | Polímero Z | Alto |

Otro factor es la adhesión. Si los materiales no se adhieren correctamente, puede producirse delaminación, lo que compromete toda la estructura. Y ni hablar de la reactividad química. Algunos materiales simplemente no se llevan bien químicamente, lo que afecta la durabilidad de la unión.

Defectos comunes por incompatibilidad

- Delaminación : como cuando la pintura se descascara en una pared, las capas se separan y dan lugar a defectos visibles.

- Deformación : la expansión térmica desigual puede provocar que las piezas se tuerzan o se doblen; imagine un disco deformado que no se reproduce.

- Imperfecciones de la superficie : Acabados superficiales deficientes que afectan la estética.

Para evitar estos puntos de desastre, aprendí que los diseñadores necesitan evaluar las propiedades del material exhaustivamente y emplear pruebas de compatibilidad 2 .

Estrategias para una selección eficaz de materiales

Esto es lo que funciona:

- Uso de agentes de acoplamiento : Estos mejoran la unión entre materiales diferentes.

- Herramientas de simulación : piense en ellas como una bola de cristal que predice problemas potenciales antes de que ocurran.

- Creación de prototipos : pruebe la compatibilidad en condiciones reales; piense en ello como un ensayo general antes del gran espectáculo.

Estas estrategias no sólo ayudan a reducir los defectos, sino que también aumentan la eficiencia de la producción y la rentabilidad.

Explorando más a fondo

, como yo, esté realmente interesado en este tema, explorar las técnicas de moldeo por inyección de múltiples materiales3 puede brindar conocimientos más profundos para superar los desafíos de compatibilidad en la fabricación.

Aplicación en la industria

En industrias como la automotriz y la electrónica de consumo, es como caminar por la cuerda floja: los componentes multimaterial deben cumplir estándares rigurosos. Comprender la compatibilidad es vital para garantizar que los productos no solo funcionen bien, sino que también tengan una buena apariencia.

En resumen, abordar la compatibilidad de materiales en el moldeo multimaterial implica combinar conocimientos científicos con pruebas prácticas. La adopción de herramientas y estrategias avanzadas puede facilitar significativamente estos desafíos.

La expansión térmica afecta los resultados del moldeo de múltiples materiales.Verdadero

Los distintos materiales se expanden a distintas velocidades, lo que provoca tensión y deformación.

La reactividad química es irrelevante en el moldeo de múltiples materiales.FALSO

Las interacciones químicas pueden afectar la durabilidad de las áreas unidas.

¿Cuáles son las consideraciones de diseño esenciales para moldes complejos?

¿Alguna vez te has preguntado qué implica diseñar un molde complejo? Va más allá de las formas y los tamaños: es un arte que requiere equilibrar la creatividad con la practicidad.

El diseño de moldes complejos implica consideraciones clave como la selección del material, la complejidad geométrica, el espesor de la pared, los ángulos de desmoldeo y las muescas. Estos factores son esenciales para garantizar la eficiencia, el rendimiento y la durabilidad del molde durante la producción a gran escala.

Cuando empecé a adentrarme en el mundo del diseño de moldes, sentía que intentaba resolver un rompecabezas sin fin. Cada pieza (elección del material, geometría, grosor) tenía que encajar a la perfección para que todo funcionara a la perfección. Permítanme compartir algunas reflexiones de mi experiencia.

Selección de materiales

Elegir el material adecuado es como elegir el ingrediente perfecto para una receta. Debe soportar altas presiones y temperaturas. He descubierto que los moldes de aluminio 4 , los moldes de acero 5 y las aleaciones de cobre ofrecen características únicas. Los moldes de aluminio, por ejemplo, son ligeros y tienen una excelente conductividad térmica, lo que puede reducir significativamente los tiempos de ciclo, algo que siempre tengo en cuenta cuando se acercan los plazos. Por otro lado, los moldes de acero son mi opción preferida para producciones de gran volumen debido a su durabilidad.

Complejidad geométrica

Navegar por la complejidad geométrica a menudo se siente como caminar por la cuerda floja. Al abordar diseños intrincados con nervaduras y acabados detallados, técnicas como el enfriamiento conformal 6 son fundamentales. Ayudan a gestionar eficazmente la distribución del calor, garantizando un enfriamiento uniforme y reduciendo el riesgo de deformación.

Espesor de la pared

Aprendí desde el principio que mantener un espesor de pared constante es vital. Si es demasiado delgado, se corre el riesgo de defectos como hundimientos; si es demasiado grueso, se desperdicia material y dinero.

| Material | Espesor de pared recomendado (mm) |

|---|---|

| Plástico | 1-3 |

| Metal | 2-4 |

Para los moldes de plástico, mi regla general es pegarlos a paredes de entre 1 y 3 mm.

ángulos de tiro

Los ángulos de desmoldeo pueden parecer triviales, pero son fundamentales para que la pieza salga del molde sin problemas. Normalmente busco un ángulo de al menos 1 o 2 grados, aunque las formas complejas pueden requerir más.

Socavados

Los socavados pueden ser complejos; a menudo requieren herramientas adicionales, como acciones laterales o elevadores. Es fundamental abordarlos desde el principio de la fase de diseño para evitar costosas modificaciones. El uso de herramientas CAD avanzadas 7 ha sido fundamental para identificar y diseñar teniendo en cuenta estas características.

Al incorporar estas consideraciones en cada diseño, he logrado crear moldes que no solo cumplen con las expectativas estéticas sino que también funcionan de manera eficiente bajo presiones de producción.

Los moldes de aluminio reducen los tiempos de ciclo debido a la conductividad térmica.Verdadero

La excelente conductividad térmica del aluminio ayuda a una disipación del calor más rápida.

Los ángulos de inclinación superiores a 5 grados son estándar para todos los diseños de moldes.FALSO

Los ángulos de inclinación estándar son de 1 a 2 grados y varían según la complejidad.

¿Cómo se puede optimizar la eficiencia de la producción en el moldeo de múltiples materiales?

¿Alguna vez has sentido que el moldeo multimaterial es un rompecabezas sin piezas? Resolvámoslo optimizando tu eficiencia de producción con estas estrategias probadas.

Optimice la eficiencia del moldeo multimaterial mediante la selección de materiales adecuados, un diseño avanzado de moldes y la automatización de procesos. Implemente la monitorización en tiempo real y el mantenimiento predictivo para optimizar el rendimiento y minimizar el tiempo de inactividad.

Comprensión de la selección de materiales

Recuerdo la primera vez que tuve que elegir materiales para un proyecto de moldeo complejo. Era como intentar encontrar la mezcla perfecta de café: si es demasiado fuerte, resulta abrumador; si es demasiado suave, no satisface. Seleccionar los materiales adecuados en el moldeo multimaterial es igual de crucial. Cada material debe complementarse entre sí, garantizando así calidad y durabilidad. Por ejemplo, he combinado un polímero rígido con un elastómero más suave para lograr resistencia y flexibilidad.

También he descubierto que el uso de polímeros avanzados con estabilidad térmica mejorada 8 o resistencia a los rayos UV puede reducir significativamente los defectos y prolongar la vida útil del producto. Este enfoque no solo ahorra tiempo, sino que también aumenta la satisfacción del cliente.

Técnicas avanzadas de diseño de moldes

Una vez pasé horas ajustando el diseño de un molde, solo para darme cuenta de que la solución residía en usar técnicas de enfriamiento conformal. Estas innovaciones pueden reducir drásticamente los tiempos de ciclo y aumentar la eficiencia del enfriamiento 9 El uso de herramientas CAD ha sido mi estrategia predilecta para simular y optimizar el flujo de material, asegurando que todo encaje a la perfección y con el mínimo desperdicio.

Otro as bajo la manga son los diseños de moldes modulares. Ofrecen la flexibilidad de realizar ajustes rápidos sin causar tiempos de inactividad prolongados, una verdadera innovación cuando los plazos son ajustados.

Automatización e integración de procesos

La automatización fue como descubrir un arma secreta en mi arsenal de fabricación. Integrar la robótica en tareas como la manipulación de materiales ha minimizado el error humano y aumentado la productividad. Es como tener un par de manos extra que nunca se cansan.

Invertir en un robusto Sistema de Ejecución de Manufactura (MES) 10 también me ha simplificado las operaciones. Con datos en tiempo real sobre el estado de la producción al alcance de la mano, identificar y resolver cuellos de botella nunca ha sido tan fácil.

Monitoreo en tiempo real y mantenimiento predictivo

Imagínese esto: sensores y dispositivos IoT trabajando las 24 horas para proporcionar información sobre el rendimiento de la maquinaria. Estos datos me han permitido realizar mantenimiento predictivo, reduciendo significativamente las averías inesperadas.

Una máquina bien mantenida es como una bicicleta bien engrasada: suave, fiable y siempre lista para funcionar. Configurar un panel de control ayuda a mi equipo a detectar cualquier desviación del rendimiento óptimo antes de que se convierta en un problema costoso.

Uso del análisis de datos para la mejora continua

El análisis de datos es como tener una bola de cristal que revela tendencias y patrones en los procesos de producción. Al analizar estas tendencias, he podido tomar decisiones informadas que mejoran aún más la eficiencia.

Establecer un marco de mejora continua 11 implica revisar periódicamente las métricas de rendimiento e implementar cambios basados en información basada en datos. Este enfoque proactivo garantiza que mi línea de producción se mantenga optimizada a lo largo del tiempo.

He aquí una breve descripción general:

| Estrategia | Beneficios |

|---|---|

| Selección precisa de materiales | Reduce defectos, mejora la durabilidad |

| Diseño avanzado de moldes | Mejora el flujo, reduce los tiempos de ciclo |

| Automatización de procesos | Aumenta el rendimiento, reduce los errores |

| Monitoreo en tiempo real | Minimiza el tiempo de inactividad y garantiza la calidad |

| Análisis de datos | Permite la toma de decisiones informada |

La combinación de polímeros rígidos con elastómeros mejora la durabilidad.Verdadero

Los polímeros rígidos añaden resistencia, mientras que los elastómeros proporcionan flexibilidad, mejorando la durabilidad.

El enfriamiento conforme aumenta los tiempos de ciclo en el diseño de moldes.FALSO

El enfriamiento conforme reduce los tiempos de ciclo al mejorar la eficiencia de enfriamiento en los moldes.

¿Cuáles son los últimos avances en la fabricación aditiva para múltiples materiales?

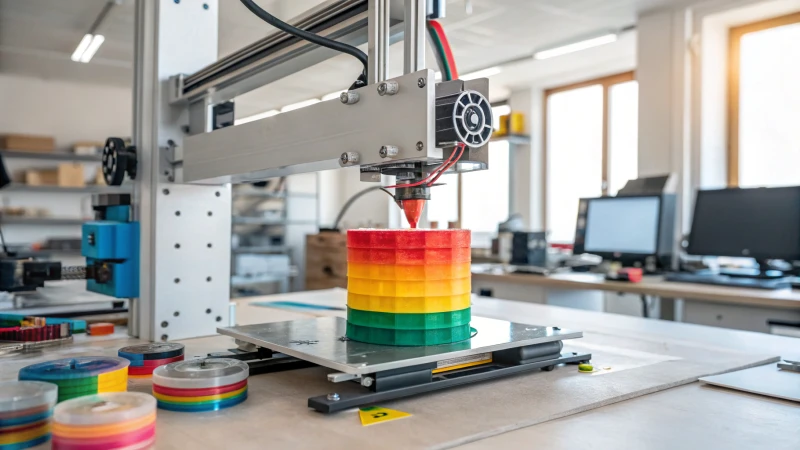

Sumerjámonos en el mundo de vanguardia de la fabricación aditiva de múltiples materiales, donde las posibilidades son infinitas y la innovación es la clave.

Los avances recientes en la fabricación aditiva de múltiples materiales, como la impresión basada en vóxeles y las nuevas mezclas de materiales, permiten una personalización incomparable, un rendimiento mejorado y diseños innovadores en todas las industrias.

Revolucionando las combinaciones de materiales

Imagina poder controlar cada pequeño detalle de las propiedades de un material, como diseñar una obra maestra de Lego donde cada bloque tiene una función diferente. Así es como me siento con la impresión basada en vóxeles. Recientemente, este increíble avance en la fabricación aditiva 12 ha abierto posibilidades con las que solo podía soñar cuando era un joven diseñador. Al controlar los materiales a nivel microscópico, puedo integrar diferentes materiales con diversas propiedades mecánicas y térmicas, creando estructuras que parecían imposibles hace tan solo unos años.

| Característica | Beneficios |

|---|---|

| Impresión basada en vóxeles | Distribución de material personalizable, rendimiento mejorado |

| Nuevas mezclas de materiales | Mayor resistencia, flexibilidad y versatilidad de aplicación |

Aplicaciones en diferentes industrias

Recuerdo mi primer encuentro con la impresión 3D multimaterial en el sector aeroespacial. Fue como presenciar magia: componentes ligeros y lo suficientemente robustos como para optimizar el consumo de combustible y reducir las emisiones. No se trata solo del sector aeroespacial; incluso en el ámbito médico 13 , he visto cómo estas tecnologías crean implantes personalizados que imitan el tejido humano con mayor fidelidad que nunca. Esto no es solo tecnología; es una revolución.

¡Y hablemos de electrónica de consumo! Cada vez que tengo en mis manos un dispositivo que integra a la perfección componentes electrónicos y carcasas, todo fabricado de una sola vez, recuerdo lo mucho que hemos avanzado. Este enfoque reduce el tiempo y los costes de producción, lo que supone una revolución para diseñadores como yo.

Desafíos y direcciones futuras

Claro que no todo es color de rosa. Aún quedan obstáculos por superar, como garantizar una calidad consistente en diferentes materiales y aumentar la producción para aplicaciones industriales. Pero cada reto es una nueva oportunidad, ¿verdad? Sigo con entusiasmo la investigación de nuevos materiales y métodos de impresión mejorados que están ampliando aún más los límites.

El futuro rebosa de potencial emocionante. Imagine trabajar con materiales autorreparables 14 o materiales inteligentes que se adaptan a los cambios ambientales: ¡es como ciencia ficción hecha realidad! Mantenerse al día con estos avances no solo es necesario, sino también emocionante. Para profesionales como Jacky, mantenerse al día con estos avances nos garantiza estar preparados para afrontar los retos futuros y aprovechar las nuevas oportunidades en este competitivo panorama.

La impresión basada en vóxeles controla las propiedades del material microscópicamente.Verdadero

La impresión basada en vóxeles permite un control preciso a nivel microscópico.

Actualmente, en la impresión 3D de múltiples materiales se utilizan materiales autorreparables.FALSO

Los materiales autocurativos son una innovación futura, cuyo uso aún no está muy extendido.

¿Cómo puedo mejorar el control de calidad en el moldeo de múltiples materiales?

¿Alguna vez te has encontrado lidiando con las complejidades del moldeo multimaterial? Exploremos algunas estrategias innovadoras que garantizan un control de calidad de primer nivel en este complejo proceso.

Mejore el control de calidad en el moldeo de múltiples materiales implementando monitoreo en tiempo real, control de procesos de precisión y análisis avanzado de materiales, respaldado por un mantenimiento regular del equipo y una capacitación exhaustiva del personal para lograr una calidad constante del producto.

Sistemas de monitoreo en tiempo real

Una de las medidas más transformadoras que he tomado es implementar en tiempo real . Imagine tener sensores y software que le avisen al instante de cualquier problema de presión, temperatura o tiempo de llenado. Es como tener un ángel guardián para su proceso de fabricación, que detecta defectos antes de que se conviertan en problemas costosos.

- Ventajas : Este enfoque ha reducido significativamente el desperdicio para mí y ha aumentado la eficiencia general.

- Herramientas : He descubierto que integrar soluciones de software sin problemas con configuraciones existentes puede cambiar las reglas del juego.

Precisión en el control de procesos

La precisión no es solo una palabra de moda; es la piedra angular de la calidad. Técnicas como el mecanizado de precisión 16 y el CAD han sido fundamentales en mi camino hacia resultados impecables.

| Aspecto | Importancia |

|---|---|

| Precisión dimensional | Alto |

| Tiempo de ciclo | Moderado |

| Consistencia del material | muy alto |

Análisis avanzado de materiales

Antes de comenzar la producción, siempre enfatizo la importancia de analizar la compatibilidad y el rendimiento de los materiales. El análisis espectroscópico 17 me permite evitar reacciones inesperadas durante el moldeo, lo que me ayuda a seleccionar los mejores materiales, ya sean termoplásticos o elastómeros, para minimizar los defectos.

- Materiales : Termoplásticos, elastómeros.

- Beneficios : La mejor selección de materiales reduce los defectos.

Mantenimiento y calibración de equipos

No puedo enfatizar lo suficiente la importancia del mantenimiento y la calibración regulares. Omitir estos pasos antes causaba variaciones imprevistas en la calidad del producto, una lección que aprendí a las malas. Ahora, sigo un riguroso programa de mantenimiento: mensual para las máquinas de uso intensivo y calibraciones trimestrales.

- Control de rutina : mensual para equipos de uso intensivo.

- Calibración : Trimestral para garantizar la precisión.

Programas de capacitación del personal

Finalmente, la capacitación es clave. He invertido mucho en talleres y cursos en línea para mi equipo, centrándome en la seguridad, las nuevas tecnologías y la resolución de problemas. Invertir en capacitación 18 no solo ha mejorado la calidad, sino que también ha elevado la moral de los empleados y reducido la rotación. Se trata de fomentar una cultura de aprendizaje continuo para mantenernos a la vanguardia.

La monitorización en tiempo real reduce el desperdicio en el moldeo.Verdadero

La monitorización en tiempo real detecta defectos de forma temprana, reduciendo el desperdicio y mejorando la eficiencia.

Se recomienda la calibración mensual de todos los equipos.FALSO

Se recomienda realizar una calibración trimestral, no mensual, para el mantenimiento de la precisión.

Conclusión

El moldeo multimaterial presenta desafíos como la compatibilidad de materiales, el diseño complejo del molde y la eficiencia de producción. Las estrategias incluyen una cuidadosa selección de materiales, técnicas de diseño avanzadas y monitoreo en tiempo real para el control de calidad.

-

Comprenda los conceptos básicos del moldeo de múltiples materiales y sus aplicaciones en diversas industrias. ↩

-

Conozca los métodos para probar la compatibilidad de materiales para evitar defectos de moldeo. ↩

-

Descubra técnicas de vanguardia en moldeo por inyección de múltiples materiales para obtener mejores resultados de productos. ↩

-

Los moldes de aluminio ofrecen una conductividad térmica superior, lo que puede reducir significativamente los tiempos de ciclo en la producción. ↩

-

Los moldes de acero son muy duraderos, lo que los hace ideales para producciones de gran volumen donde la longevidad es crucial. ↩

-

El enfriamiento conforme mejora la gestión del calor en diseños de moldes complejos, lo que genera una mejor calidad y una menor deformación. ↩

-

Las herramientas CAD avanzadas ayudan a identificar y abordar características complejas como socavones en las primeras etapas del proceso de diseño. ↩

-

Explore polímeros que mejoran la estabilidad térmica para reducir defectos y mejorar la longevidad del producto. ↩

-

Descubra cómo las técnicas de enfriamiento conforme pueden reducir los tiempos de ciclo y mejorar la eficiencia del enfriamiento del molde. ↩

-

Comprenda cómo MES puede optimizar las operaciones al proporcionar datos en tiempo real sobre el estado de la producción. ↩

-

Descubra marcos de mejora continua que ayudan a mantener líneas de producción optimizadas. ↩

-

Descubra cómo la impresión basada en vóxeles permite obtener propiedades de material personalizables a nivel microscópico. ↩

-

Descubra cómo la impresión 3D multimaterial está revolucionando los implantes médicos. ↩

-

Conozca más sobre materiales innovadores de autocuración y sus posibles aplicaciones. ↩

-

Los sistemas de monitoreo en tiempo real brindan retroalimentación inmediata, lo que ayuda a identificar defectos de manera temprana y mejorar la eficiencia general. ↩

-

El mecanizado de precisión garantiza moldes de alta calidad, crucial para mantener la precisión dimensional y reducir el desperdicio. ↩

-

El análisis espectroscópico ayuda a identificar la compatibilidad de los materiales, evitando reacciones no deseadas durante el proceso de moldeo. ↩

-

Invertir en la capacitación del personal mejora las habilidades, optimiza las medidas de control de calidad y aumenta la satisfacción de los empleados. ↩