Navegar pelo mundo da moldagem multimaterial pode parecer resolver um quebra-cabeça complexo, onde cada peça exige precisão e cuidado.

Os desafios na moldagem de componentes multimateriais incluem garantir a compatibilidade dos materiais, projetar moldes complexos e manter processos de produção eficientes, fatores que impactam a qualidade e a relação custo-benefício do produto.

Recordando meus primeiros dias no design de moldes, lembro-me vividamente da emoção e da frustração do meu primeiro projeto com múltiplos materiais. Era como tentar encaixar peças de diferentes quebra-cabeças. No entanto, cada desafio superado foi uma lição aprendida. Neste post, vou guiá-lo por esses obstáculos comuns e compartilhar estratégias que desenvolvi ao longo do caminho para transformar esses desafios em degraus para um design inovador.

A compatibilidade de materiais é crucial na moldagem de múltiplos materiais.Verdadeiro

Garantir que os materiais funcionem bem juntos previne defeitos e assegura a qualidade.

Para componentes multimateriais, o desenvolvimento de moldes simples é suficiente.Falso

São necessários moldes complexos para acomodar diferentes materiais de forma eficaz.

- 1. Como os problemas de compatibilidade de materiais afetam a moldagem multimaterial?

- 2. Quais são as principais considerações de projeto para moldes complexos?

- 3. Como otimizar a eficiência da produção na moldagem de múltiplos materiais?

- 4. Quais são os avanços mais recentes na manufatura aditiva para multimateriais?

- 5. Como posso aprimorar o controle de qualidade na moldagem de múltiplos materiais?

- 6. Conclusão

Como os problemas de compatibilidade de materiais afetam a moldagem multimaterial?

Já tentou fazer malabarismos? É assim que se sente a moldagem multimaterial — equilibrando diferentes materiais para criar um produto perfeito.

Problemas de compatibilidade de materiais na moldagem multimaterial podem causar defeitos como delaminação, má adesão e empenamento, afetando a qualidade mecânica e visual do produto, o que exige uma seleção cuidadosa dos materiais.

Compreendendo a compatibilidade de materiais

Imagine tentar fazer um smoothie perfeito com ingredientes que não se misturam bem — alguns podem formar grumos, outros podem se separar. É mais ou menos isso que acontece na moldagem multimaterial¹ forma mais homogênea possível.

Principais fatores que influenciam a compatibilidade

Lembro-me de quando percebi pela primeira vez o quão complexo isso poderia se tornar. A dilatação térmica, por exemplo, pode ser um verdadeiro problema. Materiais diferentes se expandem em taxas diferentes quando aquecidos, o que pode levar a tensões e possível deformação. Imagine um dia de inverno: você deixa seu carro do lado de fora e as partes metálicas se contraem enquanto as partes plásticas reagem de forma diferente. Algo semelhante acontece aqui.

| Material A | Material B | Taxa de expansão |

|---|---|---|

| Polímero X | Polímero Y | Baixo |

| Polímero X | Polímero Z | Alto |

Outro fator é a adesão. Se os materiais não aderirem corretamente, pode ocorrer delaminação, o que compromete toda a estrutura. E nem vamos falar da reatividade química. Alguns materiais simplesmente não se dão bem quimicamente, afetando a durabilidade da ligação.

Defeitos comuns por incompatibilidade

- Delaminação : Semelhante à tinta descascando em uma parede, as camadas se separam, levando a defeitos visíveis.

- Empenamento : A expansão térmica desigual pode fazer com que as peças se torçam ou dobrem — imagine um disco empenado que não toca.

- Imperfeições na superfície : Acabamentos superficiais deficientes que afetam a estética.

Para evitar esses pontos desastrosos, aprendi que os designers precisam avaliar minuciosamente as propriedades dos materiais e empregar testes de compatibilidade 2 .

Estratégias para uma seleção eficaz de materiais

Eis o que funciona:

- Utilização de agentes de acoplamento : Estes melhoram a adesão entre materiais diferentes.

- Ferramentas de simulação : Pense nelas como uma bola de cristal que prevê problemas potenciais antes que eles aconteçam.

- Prototipagem : Teste a compatibilidade em condições reais — pense nisso como um ensaio geral antes do grande espetáculo.

Essas estratégias não apenas ajudam a reduzir defeitos, mas também aumentam a eficiência da produção e a relação custo-benefício.

Explorando mais

, como eu, gosta muito deste assunto, explorar as técnicas de moldagem por injeção de múltiplos materiais³ pode proporcionar uma compreensão mais profunda da superação dos desafios de compatibilidade na fabricação.

Aplicação na Indústria

Em setores como o automotivo e o de eletrônicos de consumo, é como andar na corda bamba: componentes multimateriais precisam atender a padrões rigorosos. Compreender a compatibilidade é fundamental para garantir que os produtos não apenas funcionem bem, mas também tenham uma boa aparência.

Em resumo, lidar com a compatibilidade de materiais na moldagem multimaterial envolve combinar conhecimento científico com testes práticos. Adotar ferramentas e estratégias avançadas pode facilitar significativamente esses desafios.

A expansão térmica afeta os resultados da moldagem de múltiplos materiais.Verdadeiro

Materiais diferentes se expandem a taxas diferentes, causando tensão e deformação.

A reatividade química é irrelevante na moldagem de múltiplos materiais.Falso

As interações químicas podem afetar a durabilidade das áreas coladas.

Quais são as principais considerações de projeto para moldes complexos?

Você já se perguntou o que envolve o projeto de um molde complexo? É mais do que apenas formas e tamanhos — é uma arte que exige o equilíbrio entre criatividade e praticidade.

O projeto de moldes complexos envolve considerações importantes, como a seleção de materiais, a complexidade geométrica, a espessura da parede, os ângulos de saída e os rebaixos. Esses fatores são essenciais para garantir a eficiência, o desempenho e a durabilidade do molde durante a produção em larga escala.

Quando comecei a explorar o mundo do design de moldes, parecia que eu estava tentando resolver um quebra-cabeça sem fim. Cada peça — escolha do material, geometria, espessura — tinha que se encaixar perfeitamente para que tudo funcionasse sem problemas. Deixe-me compartilhar algumas lições aprendidas nessa jornada.

Seleção de Materiais

Escolher o material certo é como escolher o ingrediente perfeito para uma receita. Ele precisa suportar altas pressões e temperaturas. Descobri que moldes de alumínio , moldes de aço e ligas de cobre oferecem vantagens únicas. Os moldes de alumínio, por exemplo, são leves e têm excelente condutividade térmica, o que pode reduzir significativamente o tempo de produção — algo que sempre levo em consideração quando os prazos estão apertados. Por outro lado, os moldes de aço são minha escolha preferida para produções em grande volume devido à sua durabilidade.

Complexidade Geométrica

Navegar pela complexidade geométrica muitas vezes parece caminhar na corda bamba. Ao lidar com designs intrincados com nervuras e acabamentos detalhados, técnicas como o resfriamento conformal 6 são essenciais. Elas ajudam a gerenciar a distribuição de calor de forma eficaz, garantindo um resfriamento uniforme e reduzindo o risco de deformação.

Espessura da Parede

Aprendi desde cedo que manter a espessura da parede consistente é vital. Se for muito fina, corre-se o risco de defeitos como marcas de afundamento; se for muito grossa, há desperdício de material e dinheiro.

| Material | Espessura de parede recomendada (mm) |

|---|---|

| Plástico | 1-3 |

| Metal | 2-4 |

Para moldes de plástico, minha regra prática costuma ser manter a espessura da camada de 1 a 3 mm nas paredes.

Ângulos de inclinação

Os ângulos de saída podem parecer triviais, mas desempenham um papel importante na remoção da peça do molde sem problemas. Normalmente, busco um ângulo de pelo menos 1 a 2 graus, embora formas complexas possam exigir um ângulo maior.

Undercuts

Os rebaixos podem ser complicados — muitas vezes exigem ferramentas adicionais, como mecanismos laterais ou extratores. É essencial abordá-los logo no início da fase de projeto para evitar retrabalhos dispendiosos. A utilização de ferramentas CAD avançadas tem sido fundamental para identificar e contornar esses problemas no projeto.

Ao incorporar essas considerações em cada projeto, consegui criar moldes que não apenas atendem às expectativas estéticas, mas também apresentam um desempenho eficiente sob as pressões da produção.

Os moldes de alumínio reduzem os tempos de ciclo devido à condutividade térmica.Verdadeiro

A excelente condutividade térmica do alumínio auxilia na dissipação de calor mais rápida.

Ângulos de inclinação acima de 5 graus são padrão para todos os projetos de moldes.Falso

Os ângulos de inclinação padrão são de 1 a 2 graus, variando conforme a complexidade.

Como otimizar a eficiência da produção na moldagem de múltiplos materiais?

Já teve a sensação de que a moldagem multimaterial é um quebra-cabeça com peças faltando? Vamos juntar as peças otimizando a eficiência da sua produção com estas estratégias comprovadas.

Otimize a eficiência da moldagem multimaterial selecionando materiais adequados, projetando moldes de forma avançada e automatizando o processo. Implemente monitoramento em tempo real e manutenção preditiva para aprimorar o desempenho e minimizar o tempo de inatividade.

Entendendo a seleção de materiais

Lembro-me da primeira vez que tive que escolher materiais para um projeto complexo de moldagem. Foi como tentar encontrar a mistura perfeita de café: muito forte e enjoativo; muito fraco e insatisfatório. Selecionar os materiais certos na moldagem multimaterial é igualmente crucial. Cada material deve complementar o outro, garantindo qualidade e durabilidade. Por exemplo, combinei um polímero rígido com um elastômero mais macio para obter resistência e flexibilidade.

Descobri também que o uso de polímeros avançados com maior estabilidade térmica raios UV pode reduzir significativamente os defeitos e aumentar a vida útil do produto. Essa abordagem não só economiza tempo, como também aumenta a satisfação do cliente.

Técnicas Avançadas de Design de Moldes

, passei horas ajustando o projeto de um molde, apenas para perceber que a solução estava no uso de técnicas de resfriamento conformal. Essas inovações podem reduzir drasticamente os tempos de ciclo e aumentar a eficiência do resfriamento . O uso de ferramentas CAD tem sido minha estratégia preferida para simular e otimizar o fluxo de material, garantindo que tudo se encaixe perfeitamente e com o mínimo de desperdício.

Outra carta na manga são os projetos de moldes modulares. Eles oferecem a flexibilidade de fazer ajustes rápidos sem causar longos períodos de inatividade — uma verdadeira vantagem quando os prazos são apertados.

Automação e integração de processos

A automação foi como descobrir uma arma secreta no meu arsenal de produção. Integrar a robótica em tarefas como o manuseio de materiais minimizou os erros humanos e aumentou a produtividade. É como ter um par de mãos extra que nunca se cansa.

Investir em um sistema robusto de Execução de Manufatura (MES) otimizou minhas operações. Com dados em tempo real sobre o status da produção ao meu alcance, identificar e resolver gargalos nunca foi tão fácil.

Monitoramento em tempo real e manutenção preditiva

Imagine a seguinte situação: sensores e dispositivos IoT trabalhando ininterruptamente para fornecer informações sobre o desempenho das máquinas. Esses dados me permitiram realizar manutenção preditiva, reduzindo significativamente as quebras inesperadas.

Uma máquina bem conservada é como uma bicicleta bem lubrificada: suave, confiável e sempre pronta para uso. Configurar um painel de monitoramento ajuda minha equipe a detectar quaisquer desvios do desempenho ideal antes que se tornem problemas dispendiosos.

Utilizando a análise de dados para melhoria contínua

A análise de dados é como ter uma bola de cristal que revela tendências e padrões nos processos de produção. Ao analisar essas tendências, consegui tomar decisões mais embasadas que aumentaram ainda mais a eficiência.

Estabelecer uma estrutura para melhoria contínua envolve a revisão regular das métricas de desempenho e a implementação de mudanças com base em insights obtidos por meio de dados. Essa abordagem proativa garante que minha linha de produção permaneça otimizada ao longo do tempo.

Aqui está uma breve visão geral:

| Estratégia | Benefícios |

|---|---|

| Seleção precisa de materiais | Reduz defeitos, aumenta a durabilidade |

| Design Avançado de Moldes | Melhora o fluxo, reduz os tempos de ciclo |

| Automação de Processos | Aumenta a produtividade, reduz erros |

| Monitoramento em tempo real | Minimiza o tempo de inatividade e garante a qualidade |

| Análise de Dados | Permite a tomada de decisões informadas |

A combinação de polímeros rígidos com elastômeros aumenta a durabilidade.Verdadeiro

Polímeros rígidos conferem resistência, enquanto elastômeros proporcionam flexibilidade, melhorando a durabilidade.

O resfriamento conformal aumenta os tempos de ciclo no projeto de moldes.Falso

O resfriamento conforme reduz os tempos de ciclo, melhorando a eficiência do resfriamento nos moldes.

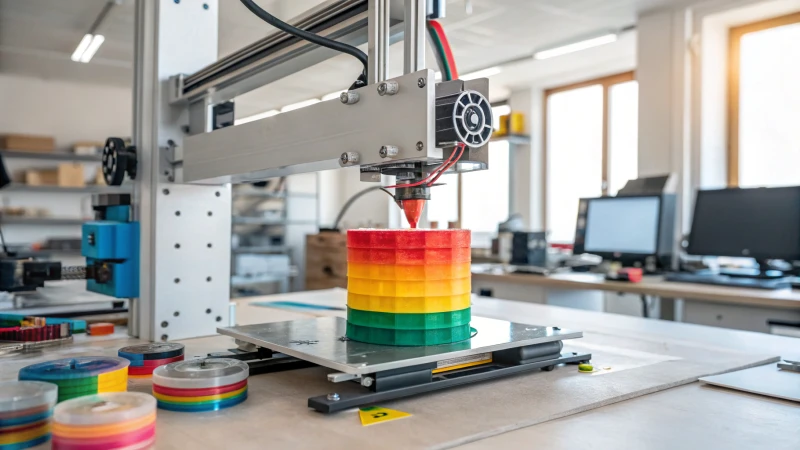

Quais são os avanços mais recentes na manufatura aditiva para multimateriais?

Vamos mergulhar no mundo de vanguarda da manufatura aditiva multimaterial, onde as possibilidades são infinitas e a inovação é a palavra de ordem.

Os recentes avanços na manufatura aditiva multimaterial, como a impressão baseada em voxels e novas misturas de materiais, possibilitam uma personalização sem precedentes, melhor desempenho e designs inovadores em diversos setores.

Combinações de Materiais Revolucionárias

Imagine poder controlar cada detalhe das propriedades de um material — como projetar uma obra-prima de Lego onde cada bloco tem uma função diferente. É assim que me sinto em relação à impressão baseada em voxels. Recentemente, esse incrível avanço na manufatura aditiva abriu possibilidades que eu só podia sonhar quando era um jovem designer. Ao controlar os materiais em nível microscópico, consigo integrar diferentes materiais com variadas propriedades mecânicas e térmicas, criando estruturas que pareciam impossíveis há poucos anos.

| Recurso | Benefícios |

|---|---|

| Impressão baseada em voxels | Distribuição de materiais personalizável, desempenho aprimorado |

| Misturas de Materiais Inovadores | Maior resistência, flexibilidade e versatilidade de aplicação |

Aplicações em todos os setores

Lembro-me do meu primeiro contato com a impressão 3D multimaterial no setor aeroespacial. Foi como presenciar mágica — componentes leves e robustos o suficiente para aumentar a eficiência de combustível e reduzir as emissões. E não é só na área aeroespacial; mesmo no campo médico ¹³ tenho visto como essas tecnologias criam implantes personalizados que imitam o tecido humano com uma fidelidade sem precedentes. Isso não é apenas tecnologia; é uma revolução.

E vamos falar sobre eletrônicos de consumo! Toda vez que seguro um dispositivo que integra perfeitamente componentes eletrônicos e carcaça, tudo feito de uma só vez, lembro-me de quão longe chegamos. Essa abordagem reduz o tempo e os custos de produção, mudando completamente o jogo para designers como eu.

Desafios e Direções Futuras

Claro que nem tudo são flores. Ainda existem obstáculos a superar, como garantir qualidade consistente em diferentes materiais e ampliar a produção para aplicações industriais. Mas todo desafio é uma nova oportunidade, não é? Acompanho com grande interesse as pesquisas sobre novos materiais e métodos de impressão aprimorados que estão expandindo ainda mais os limites.

O futuro está repleto de possibilidades empolgantes. Imagine trabalhar com materiais autorreparáveis¹⁴ inteligentes que se adaptam às mudanças ambientais — é como se a ficção científica se tornasse realidade! Manter-se atualizado sobre esses desenvolvimentos não é apenas necessário; é estimulante. Para profissionais como Jacky, acompanhar esses avanços garante que estejamos preparados para enfrentar os desafios futuros e aproveitar novas oportunidades neste cenário competitivo.

A impressão baseada em voxels controla as propriedades dos materiais em nível microscópico.Verdadeiro

A impressão baseada em voxels permite um controle preciso em nível microscópico.

Materiais autorreparadores são atualmente utilizados na impressão 3D multimaterial.Falso

Materiais autorreparadores são uma inovação do futuro, ainda não amplamente utilizados.

Como posso aprimorar o controle de qualidade na moldagem de múltiplos materiais?

Já se viu às voltas com as complexidades da moldagem multimaterial? Vamos explorar algumas estratégias inovadoras que garantem um controle de qualidade de alto nível nesse processo complexo.

Aprimore o controle de qualidade na moldagem de múltiplos materiais implementando monitoramento em tempo real, controle de processo preciso e análise avançada de materiais, com o suporte de manutenção regular de equipamentos e treinamento completo da equipe para garantir qualidade consistente do produto.

Sistemas de monitoramento em tempo real

Uma das medidas mais transformadoras que tomei foi a implementação em tempo real . Imagine ter sensores e softwares que alertam instantaneamente sobre qualquer problema de pressão, temperatura ou tempo de enchimento. É como ter um anjo da guarda para o seu processo de fabricação, detectando defeitos antes que se tornem problemas dispendiosos.

- Vantagens : Essa abordagem reduziu significativamente o desperdício para mim e aumentou a eficiência geral.

- Ferramentas : Descobri que integrar soluções de software perfeitamente com as configurações existentes pode ser um divisor de águas.

Precisão no Controle de Processos

Precisão não é apenas uma palavra da moda; é a base da qualidade. Técnicas como usinagem de precisão e CAD têm sido fundamentais na minha jornada para alcançar resultados impecáveis.

| Aspecto | Importância |

|---|---|

| Precisão Dimensional | Alto |

| Tempo de ciclo | Moderado |

| Consistência do material | Muito alto |

Análise Avançada de Materiais

Antes de iniciar a produção, sempre enfatizo a importância de analisar os materiais quanto à compatibilidade e ao desempenho. O uso da análise espectroscópica <sup>17</sup> garante que eu evite reações inesperadas durante a moldagem, ajudando-me a selecionar os melhores materiais — sejam termoplásticos ou elastômeros — para minimizar defeitos.

- Materiais : Termoplásticos, elastômeros.

- Benefícios : A melhor seleção de materiais reduz os defeitos.

Manutenção e Calibração de Equipamentos

Não consigo enfatizar o suficiente a importância da manutenção e calibração regulares. Ignorar essas etapas no passado levou a variações imprevistas na qualidade do produto, uma lição que aprendi da maneira mais difícil. Agora, sigo um cronograma de manutenção rigoroso — mensal para máquinas de uso intenso e calibrações trimestrais.

- Verificação de rotina : Mensal para equipamentos de uso frequente.

- Calibração : Trimestral para garantir a precisão.

Programas de Treinamento de Funcionários

Por fim, o treinamento é fundamental. Investi bastante em workshops e cursos online para minha equipe, com foco em segurança, novas tecnologias e solução de problemas. Investir em treinamento , como também aumentou o moral dos funcionários e reduziu a rotatividade. Trata-se de fomentar uma cultura de aprendizado contínuo para nos mantermos na vanguarda.

O monitoramento em tempo real reduz o desperdício na moldagem.Verdadeiro

O monitoramento em tempo real detecta defeitos precocemente, reduzindo o desperdício e aumentando a eficiência.

Recomenda-se a calibração mensal de todos os equipamentos.Falso

Para garantir a precisão, recomenda-se a calibração trimestral, e não mensal.

Conclusão

A moldagem multimaterial apresenta desafios como a compatibilidade de materiais, o design complexo dos moldes e a eficiência da produção. As estratégias incluem a seleção criteriosa de materiais, técnicas avançadas de design e monitoramento em tempo real para o controle de qualidade.

-

Compreenda os princípios básicos da moldagem multimaterial e suas aplicações em diversos setores industriais. ↩

-

Aprenda sobre métodos para testar a compatibilidade de materiais e evitar defeitos de moldagem. ↩

-

Descubra técnicas de ponta em moldagem por injeção multimaterial para obter melhores resultados em seus produtos. ↩

-

Os moldes de alumínio oferecem condutividade térmica superior, o que pode reduzir significativamente os tempos de ciclo na produção. ↩

-

Os moldes de aço são altamente duráveis, o que os torna ideais para produções em grande escala, onde a longevidade é crucial. ↩

-

O resfriamento conforme melhora o gerenciamento térmico em projetos de moldes complexos, resultando em melhor qualidade e menor deformação. ↩

-

Ferramentas CAD avançadas ajudam a identificar e solucionar características complexas, como reentrâncias, logo no início do processo de projeto. ↩

-

Explore polímeros que melhoram a estabilidade térmica para reduzir defeitos e aumentar a vida útil do produto. ↩

-

Aprenda como as técnicas de resfriamento conformal podem reduzir os tempos de ciclo e aumentar a eficiência do resfriamento do molde. ↩

-

Entenda como um sistema MES pode otimizar as operações, fornecendo dados em tempo real sobre o status da produção. ↩

-

Descubra estruturas de melhoria contínua que ajudam a manter linhas de produção otimizadas. ↩

-

Descubra como a impressão baseada em voxels permite a personalização das propriedades dos materiais em nível microscópico. ↩

-

Descubra como a impressão 3D multimaterial está revolucionando os implantes médicos. ↩

-

Conheça materiais inovadores com capacidade de autorreparação e suas potenciais aplicações. ↩

-

Os sistemas de monitoramento em tempo real fornecem feedback imediato, ajudando a identificar defeitos precocemente e a melhorar a eficiência geral. ↩

-

A usinagem de precisão garante moldes de alta qualidade, cruciais para manter a precisão dimensional e reduzir o desperdício. ↩

-

A análise espectroscópica ajuda a identificar a compatibilidade dos materiais, prevenindo reações indesejadas durante o processo de moldagem. ↩

-

Investir no treinamento da equipe aprimora as habilidades, melhora as medidas de controle de qualidade e aumenta a satisfação dos funcionários. ↩