Das Navigieren in der Welt des Multimaterial-Formteils kann sich wie ein komplexes Puzzle anfühlen, wobei jedes Stück Präzision und Sorgfalt fordert.

Zu den Herausforderungen bei der Formung von Multimaterialkomponenten gehören die Gewährleistung der Materialkompatibilität, die Gestaltung komplizierter Formen und die Aufrechterhaltung effizienter Produktionsprozesse, die sich auf die Produktqualität und die Kostenwirksamkeit auswirken.

Nachdem ich an meine frühen Tage im Formentwurf zurückgedachte, erinnere ich mich lebhaft an den Nervenkitzel und die Frustration meines ersten Multimaterialprojekts. Es war, als würde man versuchen, Teile aus verschiedenen Puzzles zusammenzusetzen. Jede Herausforderung war jedoch eine Lektion, die gelernt wurde. In diesem Beitrag werde ich Sie durch diese gängigen Hürden führen und Strategien teilen, die ich auf dem Weg aufgenommen habe, um diese Hindernisse in Trittsteine für innovatives Design zu verwandeln.

Die Materialkompatibilität ist bei multimaterialischer Form von entscheidender Bedeutung.WAHR

Sicherstellen, dass die Materialien gut zusammenarbeiten, verhindert Mängel und gewährleistet die Qualität.

Das Entwerfen einfacher Formen genügt für Multi-Materials-Komponenten.FALSCH

Komplexe Formen sind erforderlich, um verschiedene Materialien effektiv aufzunehmen.

- 1. Wie wirken sich Probleme mit Materialkompatibilität auf Multi-Materiellesformel aus?

- 2. Was sind die wesentlichen Konstruktionsüberlegungen für komplexe Formen?

- 3. Wie können Sie die Produktionseffizienz bei Multi-Materials-Form optimieren?

- 4. Was sind die neuesten Fortschritte bei der additiven Fertigung für Multi-Materials?

- 5. Wie kann ich die Qualitätskontrolle bei Multi-Materials-Formteilen verbessern?

- 6. Abschluss

Wie wirken sich Probleme mit Materialkompatibilität auf Multi-Materiellesformel aus?

Schon mal versucht zu jonglieren? So fühlt sich Multi-Materials-Formteile an-das Ausgleich verschiedener Materialien, um ein nahtloses Produkt zu erzeugen.

Materialkompatibilitätsprobleme bei Multi-Materials-Formplätzen können Fehler wie Delaminierung, schlechte Haftung und Verzerrung verursachen, was die mechanische und visuelle Qualität des Produkts beeinträchtigt und sorgfältige Materialauswahl erfordert.

Materialkompatibilität verstehen

Stellen Sie sich vor, Sie versuchen, einen perfekten Smoothie mit Zutaten zu machen, die sich nicht gut vermischen - einige könnten sich zusammenschließen, andere können sich trennen. Das ist, was im Multi-Materials-Formstück 1 , wo verschiedene Polymere oder Materialien zusammen geformt werden. Die Herausforderung? Stellen Sie sicher, dass diese Materialien so reibungslos wie möglich mischen.

Schlüsselfaktoren, die die Kompatibilität beeinflussen

Ich erinnere mich, als ich zum ersten Mal merkte, wie komplex das werden konnte. Die thermische Expansion kann beispielsweise ein echter Schmerz sein. Bei erhitzten Raten expandieren unterschiedliche Materialien unterschiedliche Materialien, was zu Stress und möglichen Verformungen führen kann. Stellen Sie sich einen Wintertag vor: Sie lassen Ihr Auto draußen und die Metallteile verziehen sich, während die Kunststoffteile unterschiedlich reagieren. Ähnliche Dinge passiert hier.

| Material A | Material B | Expansionsrate |

|---|---|---|

| Polymer x | Polymer y | Niedrig |

| Polymer x | Polymer z | Hoch |

Ein weiterer Faktor ist die Haftung. Wenn Materialien nicht ordnungsgemäß zusammenkleben, kann eine Delaminierung auftreten, was die gesamte Struktur beeinträchtigt. Und lassen Sie mich nicht einmal mit der chemischen Reaktivität beginnen. Einige Materialien verstehen sich einfach nicht chemisch und beeinflussen die Haltbarkeit der Bindung.

Häufige Mängel aus Inkompatibilität

- Delaminierung : Wie das Abblättern der Farbe an einer Wand, schichten getrennt, was zu sichtbaren Mängel führt.

- Warping : Unebene thermische Expansion kann dazu führen, dass Teile sich verdrehen oder sich biegen - eine verzerrte Rekord, die nicht spielt.

- Oberflächenunfälle : Schlechte Oberflächenoberflächen, die die Ästhetik beeinflussen.

Um diesen Katastrophenpunkten auszuweichen, erfuhr ich, dass Designer die Materialeigenschaften gründlich bewerten und strenge Kompatibilitätstests 2 .

Strategien für eine effektive Materialauswahl

Folgendes funktioniert:

- Verwendung von Kupplungsmitteln : Diese verbessern die Bindung zwischen unterschiedlichen Materialien.

- Simulationswerkzeuge : Denken Sie an sie wie eine Kristallkugel, die potenzielle Probleme vorhersagt, bevor sie auftreten.

- Prototyping : Testen Sie die Kompatibilität unter realen Bedingungen – stellen Sie sich das wie eine Generalprobe vor der großen Show vor.

Diese Strategien tragen nicht nur zur Fehlerreduzierung bei, sondern steigern auch die Produktionseffizienz und Kosteneffizienz.

Weiter erkunden

Für jeden wie mich, der sich wirklich mit diesem Thema beschäftigt, kann die Erforschung von Multimaterial-Spritzgusstechniken 3 tiefere Einblicke in die Bewältigung von Kompatibilitätsproblemen in der Fertigung bieten.

Anwendung in der Industrie

In Branchen wie der Automobil- und Unterhaltungselektronik ist es wie ein Drahtseilakt: Multimaterialkomponenten müssen strenge Standards erfüllen. Das Verständnis der Kompatibilität ist von entscheidender Bedeutung, um sicherzustellen, dass Produkte nicht nur gut funktionieren, sondern dabei auch gut aussehen.

Zusammenfassend geht es bei der Auseinandersetzung mit der Materialkompatibilität beim Multimaterial-Spritzguss darum, wissenschaftliches Know-how mit praktischen Tests zu verbinden. Der Einsatz fortschrittlicher Tools und Strategien kann diese Herausforderungen erheblich lindern.

Die Wärmeausdehnung beeinflusst die Ergebnisse beim Multimaterial-Formen.WAHR

Verschiedene Materialien dehnen sich unterschiedlich schnell aus und verursachen Spannungen und Verformungen.

Die chemische Reaktivität spielt beim Multimaterial-Formen keine Rolle.FALSCH

Chemische Wechselwirkungen können die Haltbarkeit verklebter Bereiche beeinträchtigen.

Was sind die wesentlichen Konstruktionsüberlegungen für komplexe Formen?

Haben Sie sich jemals gefragt, worauf es bei der Gestaltung einer komplexen Form ankommt? Es geht um mehr als nur Formen und Größen – es ist eine Kunst, die ein Gleichgewicht zwischen Kreativität und Praktikabilität erfordert.

Bei der Gestaltung komplexer Formen sind wichtige Überlegungen erforderlich, beispielsweise Materialauswahl, geometrische Komplexität, Wandstärke, Entformungsschrägen und Hinterschnitte. Diese Faktoren sind entscheidend für die Gewährleistung der Effizienz, Leistung und Haltbarkeit der Form während der Großserienproduktion.

Als ich anfing, in die Welt des Formenbaus einzutauchen, fühlte es sich an, als würde ich versuchen, ein nie endendes Rätsel zu lösen. Jedes Teil – Materialauswahl, Geometrie, Dicke – musste genau passen, damit alles reibungslos funktionierte. Lassen Sie mich einige Erkenntnisse von meiner Reise teilen.

Materialauswahl

Die Wahl des richtigen Materials ist wie die Wahl der perfekten Zutat für ein Rezept. Es muss hohen Drücken und Temperaturen standhalten. Ich habe festgestellt, dass Aluminiumformen 4 , Stahlformen 5 und Kupferlegierungen jeweils etwas Einzigartiges auf den Tisch bringen. Aluminiumformen zum Beispiel sind leicht und verfügen über eine ausgezeichnete Wärmeleitfähigkeit, was die Zykluszeiten erheblich verkürzen kann – etwas, das ich immer im Hinterkopf habe, wenn Fristen drohen. Auf der anderen Seite sind Stahlformen aufgrund ihrer Haltbarkeit meine erste Wahl für Großserienproduktionen.

Geometrische Komplexität

Das Navigieren durch geometrische Komplexität fühlt sich oft wie eine Gratwanderung an. Bei komplizierten Designs mit Rippen und detaillierten Oberflächen sind Techniken wie die konforme Kühlung 6 lebensrettend. Sie tragen dazu bei, die Wärmeverteilung effektiv zu steuern, sorgen für eine gleichmäßige Kühlung und verringern das Risiko von Verformungen.

Wandstärke

Ich habe schon früh gelernt, dass die Aufrechterhaltung einer konstanten Wandstärke von entscheidender Bedeutung ist. Zu dünn, und es besteht die Gefahr von Mängeln wie Einfallstellen; zu dick, und Sie verschwenden Material und Geld.

| Material | Empfohlene Wandstärke (mm) |

|---|---|

| Plastik | 1-3 |

| Metall | 2-4 |

Als Faustregel für Kunststoffformen gilt normalerweise, dass sie an Wänden zwischen 1 und 3 mm haften.

Entwurfswinkel

Formschrägen mögen trivial erscheinen, aber sie spielen eine große Rolle dabei, dass das Teil reibungslos aus der Form kommt. Normalerweise strebe ich einen Winkel von mindestens 1–2 Grad an, bei komplexen Formen kann es jedoch auch mehr sein.

Unterschneidungen

Hinterschnitte können knifflig sein – sie erfordern oft zusätzliche Werkzeuge wie Seitengriffe oder Heber. Es ist wichtig, diese frühzeitig in der Entwurfsphase zu berücksichtigen, um kostspielige Nacharbeiten zu vermeiden. Der Einsatz fortschrittlicher CAD-Tools 7 war von unschätzbarem Wert bei der Identifizierung und Gestaltung dieser Funktionen.

Durch die Einbeziehung dieser Überlegungen in jedes Design ist es mir gelungen, Formen zu schaffen, die nicht nur den ästhetischen Erwartungen entsprechen, sondern auch unter Produktionsdruck effizient funktionieren.

Aluminiumformen verkürzen aufgrund der Wärmeleitfähigkeit die Zykluszeiten.WAHR

Die hervorragende Wärmeleitfähigkeit von Aluminium trägt zu einer schnelleren Wärmeableitung bei.

Entformungsschrägen über 5 Grad sind bei allen Formkonstruktionen Standard.FALSCH

Standardschrägewinkel betragen 1–2 Grad und variieren je nach Komplexität.

Wie können Sie die Produktionseffizienz bei Multi-Materials-Form optimieren?

Hatten Sie schon einmal das Gefühl, dass Multimaterial-Spritzguss ein Puzzle mit fehlenden Teilen ist? Lassen Sie uns die Lösung finden, indem wir Ihre Produktionseffizienz mit diesen bewährten Strategien optimieren.

Optimieren Sie die Effizienz des Multimaterial-Spritzgusses durch Auswahl geeigneter Materialien, fortschrittliches Formendesign und Prozessautomatisierung. Implementieren Sie Echtzeitüberwachung und vorausschauende Wartung, um die Leistung zu steigern und gleichzeitig Ausfallzeiten zu minimieren.

Materialauswahl verstehen

Ich erinnere mich an das erste Mal, als ich Materialien für ein komplexes Formteilprojekt auswählen musste. Es fühlte sich an, als würde man versuchen, die perfekte Kaffeemischung zu finden – zu stark, und es überwältigt; zu schwach und es befriedigt nicht. Ebenso entscheidend ist die Auswahl der richtigen Materialien beim Multimaterial-Spritzguss. Jedes Material sollte das andere ergänzen und so Qualität und Haltbarkeit gewährleisten. Ich habe zum Beispiel ein steifes Polymer mit einem weicheren Elastomer kombiniert, um sowohl Festigkeit als auch Flexibilität zu erreichen.

Ich habe auch herausgefunden, dass die Verwendung fortschrittlicher Polymere mit verbesserter thermischer Stabilität 8 oder UV-Beständigkeit Defekte erheblich reduzieren und die Produktlebensdauer verlängern kann. Dieser Ansatz spart nicht nur Zeit, sondern steigert auch die Kundenzufriedenheit.

Fortschrittliche Formenbautechniken

Ich habe einmal Stunden damit verbracht, ein Formdesign zu optimieren, nur um festzustellen, dass die Lösung in der Verwendung konformer Kühltechniken lag. die Zykluszeiten verkürzen und die Kühleffizienz . Der Einsatz von CAD-Tools war meine bevorzugte Strategie zur Simulation und Optimierung des Materialflusses, um sicherzustellen, dass alles nahtlos und mit minimalem Abfall zusammenpasst.

Ein weiterer Trick, den ich im Ärmel habe, sind modulare Formenkonstruktionen. Sie bieten die Flexibilität, schnelle Anpassungen vorzunehmen, ohne lange Ausfallzeiten zu verursachen – ein echter Game-Changer, wenn die Fristen knapp sind.

Prozessautomatisierung und -integration

Automatisierung war wie die Entdeckung einer Geheimwaffe in meinem Fertigungsarsenal. Die Integration von Robotern für Aufgaben wie den Materialtransport hat menschliche Fehler minimiert und den Durchsatz erhöht. Es ist, als hätte man ein zusätzliches Paar Hände, die nie müde werden.

Die Investition in ein robustes Manufacturing Execution System (MES) 10 hat für mich auch zu einer Optimierung der Abläufe geführt. Da mir Echtzeitdaten zum Produktionsstatus zur Verfügung stehen, war es noch nie so einfach, Engpässe zu erkennen und zu beheben.

Echtzeitüberwachung und vorausschauende Wartung

Stellen Sie sich Folgendes vor: Sensoren und IoT-Geräte arbeiten rund um die Uhr, um Einblicke in die Maschinenleistung zu liefern. Diese Daten haben es mir ermöglicht, eine vorausschauende Wartung durchzuführen und so unerwartete Ausfälle deutlich zu reduzieren.

Eine gut gewartete Maschine ist wie ein gut geöltes Fahrrad – laufruhig, zuverlässig und immer fahrbereit. Durch die Einrichtung eines Überwachungs-Dashboards kann mein Team Abweichungen von der optimalen Leistung erkennen, bevor sie zu kostspieligen Problemen werden.

Verwendung von Datenanalysen zur kontinuierlichen Verbesserung

Datenanalysen sind wie eine Kristallkugel, die Trends und Muster in Produktionsprozessen zeigt. Durch die Analyse dieser Trends konnte ich fundierte Entscheidungen treffen, die die Effizienz weiter verbessern.

Die Einrichtung eines Frameworks für die kontinuierliche Verbesserung 11 beinhaltet die regelmäßige Überprüfung der Leistungsmetriken und die Implementierung von Änderungen auf der Grundlage datengesteuerter Erkenntnisse. Dieser proaktive Ansatz stellt sicher, dass meine Produktionslinie im Laufe der Zeit optimiert bleibt.

Hier ist ein kurzer Überblick:

| Strategie | Vorteile |

|---|---|

| Präzise Materialauswahl | Reduziert Defekte, verbessert die Haltbarkeit |

| Fortschrittliches Formendesign | Verbessert den Fluss, reduziert die Zykluszeiten |

| Prozessautomatisierung | Erhöht den Durchsatz, reduziert Fehler |

| Echtzeitüberwachung | Minimiert Ausfallzeiten, sorgt für Qualität |

| Datenanalyse | Ermöglicht informierte Entscheidungen |

Die Kombination starre Polymere mit Elastomeren verbessert die Haltbarkeit.WAHR

Starrpolymere bilden Stärke, während Elastomere Flexibilität bieten und die Haltbarkeit verbessern.

Die konforme Kühlung erhöht die Zykluszeiten im Formgestaltung.FALSCH

Die konforme Kühlung reduziert die Zykluszeiten durch Verbesserung der Kühlungseffizienz in Formen.

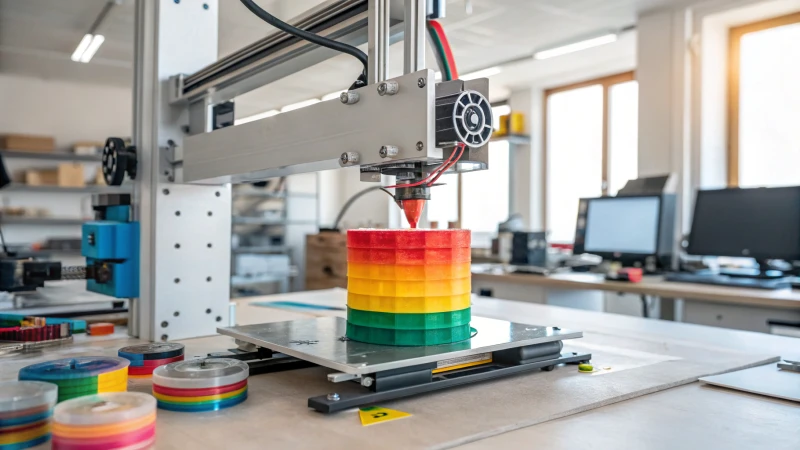

Was sind die neuesten Fortschritte bei der additiven Fertigung für Multi-Materials?

Tauchen wir in die hochmoderne Welt der multimateriellen additiven Fertigung ein, in der die Möglichkeiten endlos sind und Innovation der Name des Spiels ist.

Jüngste Fortschritte bei der multimaterialen additiven Herstellung, wie z. B. Druck auf Voxelbasis und neuartige Materialmischungen, ermöglichen eine beispiellose Anpassung, verbesserte Leistung und innovative Designs in allen Branchen.

Materialkombinationen revolutionieren

Stellen Sie sich vor, Sie könnten jedes winzige Detail der Eigenschaften eines Materials steuern - wie ein LEGO -Meisterwerk, in dem jeder Block eine andere Funktion hat. So fühlt sich für mich wie für mich ein voxelbasierter Druck an. In jüngster Zeit hat dieser unglaubliche Fortschritt in der additiven Fertigung 12 Möglichkeiten eröffnet, von denen ich nur als junger Designer träumen konnte. Durch die Steuerung von Materialien auf mikroskopischer Ebene bin ich in der Lage, verschiedene Materialien in unterschiedliche mechanische und thermische Eigenschaften zu integrieren und Strukturen zu erstellen, die vor wenigen Jahren unmöglich schienen.

| Besonderheit | Vorteile |

|---|---|

| Voxelbasierter Druck | Anpassbare Materialverteilung, verbesserte Leistung |

| Neuartige Materialmischungen | Verbesserte Stärke, Flexibilität und Vielseitigkeits Vielseitigkeit |

Branchenübergreifende Anwendungen

Ich erinnere mich an meine erste Begegnung mit Multi-Materials 3D-Druck im Luft- und Raumfahrtsektor. Es war wie Zeugen von Magie - Komponenten, die sowohl leicht als auch robust genug waren, um die Kraftstoffeffizienz zu verbessern und gleichzeitig die Emissionen zu reduzieren. Es ist nicht nur Luft- und Raumfahrt; Selbst im medizinischen Bereich 13 habe ich gesehen, wie diese Technologien benutzerdefinierte Implantate schaffen, die das menschliche Gewebe genauer als je zuvor nachahmen. Dies ist nicht nur Technologie; Es ist eine Revolution.

Und sprechen wir über Unterhaltungselektronik! Jedes Mal, wenn ich ein Gerät innehatte, das elektronische Komponenten und Gehäuse nahtlos integriert, werden ich daran erinnert, wie weit wir gekommen sind. Dieser Ansatz senkt die Produktionszeit und -kosten und verändert das Spiel für Designer wie mich.

Herausforderungen und zukünftige Richtungen

Natürlich ist es nicht alles reibungslos zu segeln. Es gibt noch Hürden zu überwinden, wie z. Aber jede Herausforderung ist eine neue Chance, oder? Ich bin gespannt auf die Forschung zu neuen Materialien und verbesserten Druckmethoden, die die Grenzen noch weiter überschreiten.

Die Zukunft ist voller aufregendes Potenzial. Stellen Sie sich vor, Sie arbeiten mit Selbstheilungsmaterialien 14 oder intelligenten Materialien, die sich an Umweltveränderungen anpassen-sie wie Science-Fiction wird zum Leben erweckt! Es ist nicht nur erforderlich, mit diesen Entwicklungen auf dem Laufenden zu bleiben. Es ist aufregend. Für Fachleute wie Jacky stellt die Aufrechterhaltung dieser Fortschritte sicher, dass wir bereit sind, zukünftige Herausforderungen anzugehen und neue Möglichkeiten in dieser Wettbewerbslandschaft zu nutzen.

Voxelbasierte Drucksteuerung steuert die Materialeigenschaften mikroskopisch.WAHR

Der voxelbasierte Druck ermöglicht eine präzise Kontrolle auf mikroskopischer Ebene.

Selbstheilungsmaterialien werden derzeit im 3D-Druck mit mehreren Materialen verwendet.FALSCH

Selbstheilungsmaterialien sind eine zukünftige Innovation, die noch nicht weit verbreitet ist.

Wie kann ich die Qualitätskontrolle bei Multi-Materials-Formteilen verbessern?

Haben Sie schon einmal mit den Komplexität des Multimaterial-Formteils gerungen? Lassen Sie uns einige bahnbrechende Strategien untersuchen, die in diesem komplizierten Prozess eine erstklassige Qualitätskontrolle gewährleisten.

Verbesserung der Qualitätskontrolle bei Multi-Materials-Formplätzen durch Implementierung von Echtzeitüberwachung, Präzisionsprozesskontrolle und fortgeschrittener Materialanalyse, unterstützt durch die regelmäßige Wartung von Geräten und eine gründliche Schulung der Mitarbeiter für eine konsistente Produktqualität.

Echtzeit-Überwachungssysteme

Einer der transformativsten Schritte, die ich unternommen habe, ist die Implementierung von Echtzeitüberwachung 15 Systeme. Stellen Sie sich vor, Sensoren und Software zu haben, die Sie sofort auf alle Schluckaufe in Druck, Temperatur oder Füllung aufmerksam machen. Es ist, als hätte er einen Schutzengel für Ihren Herstellungsprozess und fangen Mängel an, bevor sie kostspielige Probleme haben.

- Vorteile : Dieser Ansatz hat den Abfall für mich erheblich verringert und die Gesamtwirkungsgrad erhöht.

- Tools : Ich habe festgestellt, dass die Integration von Softwarelösungen nahtlos in vorhandene Setups ein Game Changer sein kann.

Präzision in der Prozesssteuerung

Präzision ist nicht nur ein Schlagwort; Es ist der Grundstein für Qualität. Techniken wie Präzisionsbearbeitung 16 und CAD haben mir dabei geholfen, einwandfreie Ergebnisse zu erzielen.

| Aspekt | Bedeutung |

|---|---|

| Maßgenauigkeit | Hoch |

| Zykluszeit | Mäßig |

| Materialkonsistenz | Sehr hoch |

Erweiterte Materialanalyse

Bevor ich mich mit der Produktion befasse, betone ich immer, wie wichtig es ist, Materialien auf Kompatibilität und Leistung zu analysieren. Die Verwendung der spektroskopischen Analyse 17 stellt sicher, dass ich unerwartete Reaktionen während des Formens vermeide, und hilft mir, die besten Materialien – seien es Thermoplaste oder Elastomere – auszuwählen, um Fehler zu minimieren.

- Materialien : Thermoplaste, Elastomere.

- Vorteile : Eine verbesserte Materialauswahl reduziert Fehler.

Wartung und Kalibrierung der Ausrüstung

Ich kann nicht genug betonen, wie wichtig regelmäßige Wartung und Kalibrierung sind. Das Überspringen dieser Schritte führte einmal zu unvorhergesehenen Schwankungen in der Produktqualität, eine Lektion, die ich auf die harte Tour gelernt habe. Jetzt halte ich mich an einen strengen Wartungsplan – monatlich für häufig genutzte Maschinen und vierteljährliche Kalibrierungen.

- Routinekontrolle : Monatlich für stark beanspruchte Geräte.

- Kalibrierung : Vierteljährlich, um Präzision zu gewährleisten.

Mitarbeiterschulungsprogramme

Schließlich ist die Ausbildung der Schlüssel. Ich habe viel in Workshops und Online-Kurse für mein Team investiert und mich dabei auf Sicherheit, neue Technologien und Fehlerbehebung konzentriert. Investitionen in Schulungen 18 haben nicht nur die Qualität verbessert, sondern auch die Arbeitsmoral der Mitarbeiter gestärkt und die Fluktuationsraten gesenkt. Es geht darum, eine Kultur des kontinuierlichen Lernens zu fördern, um immer einen Schritt voraus zu sein.

Echtzeitüberwachung reduziert Abfall beim Formen.WAHR

Durch die Echtzeitüberwachung werden Fehler frühzeitig erkannt, wodurch Verschwendung reduziert und die Effizienz verbessert wird.

Für alle Geräte wird eine monatliche Kalibrierung empfohlen.FALSCH

Zur Gewährleistung der Präzision wird eine Kalibrierung vierteljährlich und nicht monatlich empfohlen.

Abschluss

Das Spritzgießen aus mehreren Materialien bringt Herausforderungen wie Materialkompatibilität, kompliziertes Formendesign und Produktionseffizienz mit sich. Zu den Strategien gehören eine sorgfältige Materialauswahl, fortschrittliche Designtechniken und Echtzeitüberwachung zur Qualitätskontrolle.

-

Verstehen Sie die Grundlagen des Multimaterial-Spritzgusses und seine Anwendungen in verschiedenen Branchen. ↩

-

Erfahren Sie mehr über Methoden zur Prüfung der Materialverträglichkeit, um Formfehler zu vermeiden. ↩

-

Entdecken Sie modernste Techniken im Multimaterial-Spritzguss für verbesserte Produktergebnisse. ↩

-

Aluminiumformen bieten eine hervorragende Wärmeleitfähigkeit, was die Zykluszeiten in der Produktion deutlich verkürzen kann. ↩

-

Stahlformen sind äußerst langlebig und eignen sich daher ideal für Produktionsläufe mit hohen Stückzahlen, bei denen Langlebigkeit entscheidend ist. ↩

-

Konforme Kühlung verbessert das Wärmemanagement in komplexen Formenkonstruktionen und führt so zu besserer Qualität und geringerem Verzug. ↩

-

Fortschrittliche CAD-Tools helfen dabei, komplexe Merkmale wie Hinterschneidungen frühzeitig im Designprozess zu erkennen und zu beheben. ↩

-

Entdecken Sie Polymere, die die thermische Stabilität verbessern, um Defekte zu reduzieren und die Produktlebensdauer zu verlängern. ↩

-

Erfahren Sie, wie konforme Kühltechniken die Zykluszeiten verkürzen und die Effizienz der Formenkühlung verbessern können. ↩

-

Verstehen Sie, wie MES Abläufe rationalisieren kann, indem es Echtzeitdaten zum Produktionsstatus bereitstellt. ↩

-

Entdecken Sie Frameworks für kontinuierliche Verbesserung, die dabei helfen, optimierte Produktionslinien aufrechtzuerhalten. ↩

-

Entdecken Sie, wie voxelbasiertes Drucken anpassbare Materialeigenschaften auf mikroskopischer Ebene ermöglicht. ↩

-

Entdecken Sie, wie der Multimaterial-3D-Druck medizinische Implantate revolutioniert. ↩

-

Erfahren Sie mehr über innovative selbstheilende Materialien und ihre möglichen Anwendungen. ↩

-

Echtzeit-Überwachungssysteme geben sofortiges Feedback und helfen so, Fehler frühzeitig zu erkennen und die Gesamteffizienz zu verbessern. ↩

-

Die Präzisionsbearbeitung gewährleistet qualitativ hochwertige Formen, die für die Aufrechterhaltung der Maßhaltigkeit und die Reduzierung von Ausschuss von entscheidender Bedeutung sind. ↩

-

Die spektroskopische Analyse hilft dabei, die Materialverträglichkeit zu ermitteln und unerwünschte Reaktionen während des Formprozesses zu verhindern. ↩

-

Investitionen in die Mitarbeiterschulung verbessern die Fähigkeiten, verbessern die Qualitätskontrollmaßnahmen und erhöhen die Mitarbeiterzufriedenheit. ↩