क्या आप अपने मल्टी-कैविटी सांचों में असमान वितरण से जूझ रहे हैं? आप अकेले नहीं हैं।

प्रवाह पैटर्न की भविष्यवाणी करने और समान पिघले हुए सामग्री वितरण के लिए डिजाइन को समायोजित करने, भाग की गुणवत्ता में सुधार करने और दोषों को कम करने के लिए सिमुलेशन सॉफ्टवेयर का उपयोग करके मल्टी-कैविटी मोल्ड्स में धावकों को कुशलतापूर्वक संतुलित करें।

जबकि अनुकरण एक शक्तिशाली उपकरण है, यह तो बस शुरुआत है। मुझे याद है कि पहली बार मुझे इस मुद्दे का सामना करना पड़ा था; ऐसा लगा जैसे सभी टुकड़ों के बिना किसी पहेली को सुलझाने की कोशिश की जा रही हो। लेकिन धावक डिजाइन की बारीकियों में गहराई से गोता लगाने से और भी बहुत कुछ पता चला। विभिन्न रणनीतियों के साथ प्रयोग करके और उद्योग के दिग्गजों से सलाह लेकर, मैंने नवीन समाधान खोजे जिससे हमारी प्रक्रिया में काफी सुधार हुआ। मेरे साथ जुड़ें क्योंकि मैं इनमें से कुछ अंतर्दृष्टि साझा कर रहा हूं जो आपके विनिर्माण परिणामों को भी बदल सकती हैं।

सिमुलेशन सॉफ्टवेयर सांचों में प्रवाह पैटर्न की भविष्यवाणी करता है।सत्य

सिमुलेशन सॉफ्टवेयर यह पूर्वानुमान लगाने में मदद करता है कि पिघला हुआ पदार्थ कैसे प्रवाहित होता है।

रनर डिज़ाइन का मोल्ड दक्षता पर कोई प्रभाव नहीं पड़ता है।असत्य

कुशल और संतुलित मोल्डिंग के लिए उचित रनर डिज़ाइन महत्वपूर्ण है।

इंजेक्शन मोल्डिंग में रनर सिस्टम की मूल बातें क्या हैं?

मुझे इंजेक्शन मोल्डिंग के साथ अपनी पहली मुठभेड़ याद है - प्लास्टिक और मशीनरी का एक मंत्रमुग्ध कर देने वाला नृत्य जो जादू जैसा लगता था।

इंजेक्शन मोल्डिंग में रनर सिस्टम पिघले हुए प्लास्टिक को गुहाओं में ढालने के लिए निर्देशित करते हैं। वे दक्षता, लागत और गुणवत्ता को प्रभावित करते हैं, ठंडे और गर्म धावक अद्वितीय लाभ प्रदान करते हैं।

मुझे इंजेक्शन मोल्डिंग के साथ अपनी पहली मुठभेड़ याद है - प्लास्टिक और मशीनरी का एक मंत्रमुग्ध कर देने वाला नृत्य जो जादू जैसा लगता था। रनर सिस्टम को समझना इस रहस्य को खोलने की मेरी कुंजी बन गया। ये प्रणालियाँ इंजेक्शन मोल्डिंग दुनिया की संचार प्रणाली की तरह हैं, जो पिघले हुए प्लास्टिक को अंतिम उत्पाद को आकार देने के लिए वहां ले जाती हैं जहां इसे जाने की आवश्यकता होती है।

रनर सिस्टम को समझना

इंजेक्शन मोल्डिंग में रनर सिस्टम प्रक्रिया की नसों की तरह होते हैं, जो यह सुनिश्चित करते हैं कि मोल्ड के हर हिस्से को पिघले हुए प्लास्टिक का उचित हिस्सा मिले। मैंने सीखा कि इनके बिना, सटीक, समान उत्पाद प्राप्त करना लगभग असंभव होगा। एक स्पष्ट रास्ते के बिना एक जटिल साँचे को भरने की कोशिश करने की कल्पना करें - अराजकता!

रनर सिस्टम के प्रकार

कोल्ड रनर सिस्टम

मेरे पहले प्रोजेक्ट में कोल्ड रनर सिस्टम शामिल था। मुझे वह संतोषजनक क्लंक याद है जब हमने प्रत्येक चक्र के बाद ठोस प्लास्टिक को हटा दिया था। यह सीधा और लागत प्रभावी है, लेकिन मुझे जल्द ही सामग्री की बर्बादी और लंबे समय तक चक्र के साथ व्यापार-बंद का एहसास हुआ।

| लाभ | नुकसान |

|---|---|

| कम प्रारंभिक लागत | सामग्री अपशिष्ट |

| सामग्री में लचीलापन | लंबे समय तक चक्र |

हॉट रनर सिस्टम

फिर हॉट रनर आए - उच्च मात्रा में उत्पादन के लिए गेम-चेंजर। अब कोई बर्बादी नहीं और तेज़ चक्र समय, लेकिन वे भारी अग्रिम लागत और रखरखाव जटिलता के साथ आए। यह सीखने की कठिन प्रक्रिया थी, लेकिन दक्षता में बढ़ोतरी को देखते हुए यह सार्थक हो गया।

| लाभ | नुकसान |

|---|---|

| सामग्री की बर्बादी में कमी | प्रारंभिक लागत अधिक |

| तेज़ चक्र समय | अधिक जटिल रखरखाव |

रनर सिस्टम के प्रमुख घटक

- स्प्रू: प्रारंभिक बिंदु-मुख्य धमनी। यहीं से सब कुछ शुरू होता है।

- धावक: ये वितरण नेटवर्क हैं, जो पिघले हुए प्लास्टिक को विभिन्न गंतव्यों तक मार्गदर्शन करते हैं।

- गेट्स: सिस्टम की ट्रैफिक लाइटें, प्रत्येक गुहा में प्रवाह को नियंत्रित करती हैं।

दक्षता और गुणवत्ता बनाए रखने के लिए प्रत्येक घटक को सावधानीपूर्वक तैयार किया जाना चाहिए - एक सबक जो मैंने अनगिनत बदलावों और समायोजनों के बाद सीखा।

रनर सिस्टम डिज़ाइन को प्रभावित करने वाले कारक

रनर सिस्टम को डिज़ाइन करना केवल तकनीकी विशिष्टताओं के बारे में नहीं है; यह विज्ञान और कला का मिश्रण है। प्लास्टिक का प्रकार 1 , उत्पादन गति और भाग जटिलता सभी विकल्पों को प्रभावित करते हैं।

- सामग्री प्रकार: कुछ प्लास्टिक अपने तापमान के बारे में चयनात्मक होते हैं - जब इस पर विचार नहीं किया गया तो मुझे कुछ मंदी का सामना करना पड़ा (शाब्दिक रूप से)।

- पार्ट डिज़ाइन जटिलता: जटिल डिज़ाइन स्मार्ट रनर लेआउट की मांग करते हैं। मुझे एक विशेष रूप से पेचीदा प्रोजेक्ट याद है जिसे सही करने के लिए उन्नत कॉन्फ़िगरेशन की आवश्यकता थी।

- उत्पादन की मात्रा: जब आप हजारों इकाइयों को क्रैंक कर रहे होते हैं तो हॉट रनर का अर्थ समझ में आने लगता है - वे समय के साथ अपने लिए भुगतान करते हैं।

इन बुनियादी बातों को समझने से इंजेक्शन मोल्डिंग के प्रति आपका दृष्टिकोण बदल सकता है, चाहे आप अभी शुरुआत कर रहे हों या अपनी विशेषज्ञता को परिष्कृत कर रहे हों। प्रत्येक साँचा एक नई चुनौती है, और रनर सिस्टम में महारत हासिल करना आपकी सफलता का टिकट है।

कोल्ड रनर सिस्टम को ठोस प्लास्टिक को हटाने की आवश्यकता होती है।सत्य

कोल्ड रनर सिस्टम प्लास्टिक को ठोस बना देता है, जिसे प्रत्येक चक्र के बाद हटाने की आवश्यकता होती है।

हॉट रनर सिस्टम कम लागत वाले उत्पादन वातावरण के लिए आदर्श हैं।असत्य

हॉट रनर सिस्टम की प्रारंभिक लागत अधिक होती है, जो उच्च मात्रा में उत्पादन के लिए उपयुक्त है।

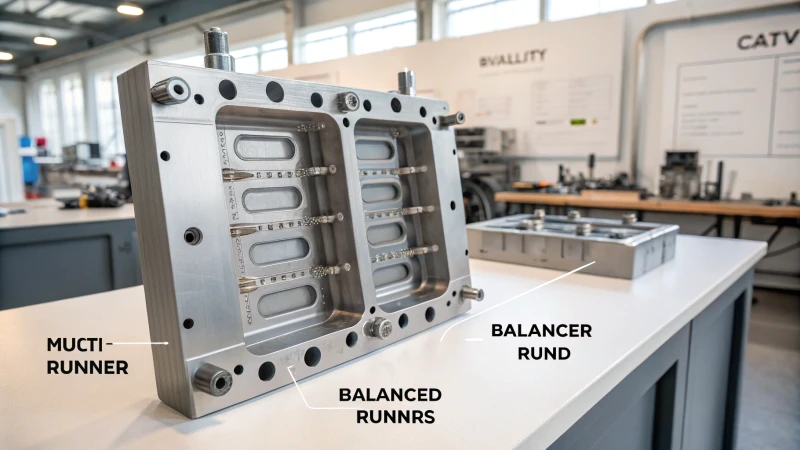

मल्टी-कैविटी सांचों में धावकों को संतुलित करना क्यों महत्वपूर्ण है?

मुझे याद है कि पहली बार मुझे एहसास हुआ कि मल्टी-कैविटी मोल्ड्स में धावकों को संतुलित करना वास्तव में कितना महत्वपूर्ण है। यह सुनिश्चित करने की कुंजी है कि हमारे द्वारा उत्पादित प्रत्येक भाग हमारे द्वारा निर्धारित उच्च मानकों को पूरा करता है।

मल्टी-कैविटी मोल्ड्स में रनर्स को संतुलित करने से समान सामग्री प्रवाह सुनिश्चित होता है, जो लगातार भाग की गुणवत्ता और दोषों को कम करने, इंजेक्शन मोल्डिंग की दक्षता और विश्वसनीयता को बढ़ाने के लिए महत्वपूर्ण है।

मल्टी-कैविटी मोल्ड्स को समझना

जब मैंने पहली बार मल्टी-कैविटी मोल्ड्स के साथ काम करना शुरू किया, तो यह पिघली हुई सामग्री की एक सिम्फनी को व्यवस्थित करने जैसा था। इन सांचों को एक ही चक्र में कई हिस्सों को तैयार करने के लिए डिज़ाइन किया गया है, जो उत्पादन क्षमता को बढ़ाने के लिए शानदार है। लेकिन यहाँ एक समस्या है: प्रत्येक गुहा को पिघली हुई सामग्री के बराबर हिस्से की आवश्यकता होती है। यहीं पर धावकों को संतुलित करने का जादू आता है। यदि संतुलन गड़बड़ा जाता है, तो आपको ऐसे हिस्से मिलेंगे जो गुणवत्ता में असंगत हैं।

धावक संतुलन का महत्व

-

भाग गुणवत्ता में एकरूपता

मैं इस बात पर अधिक जोर नहीं दे सकता कि धावक का संतुलन अंतिम उत्पाद को कैसे प्रभावित करता है। कल्पना करें कि एक ही जग से बिना किसी गिलास को गिराए या छोटा किए कई गिलास पानी भरने की कोशिश की जा रही है - सांचों के लिए बैलेंसिंग रनर यही करता है। यह सुनिश्चित करता है कि प्रत्येक गुहा एक साथ भर जाए, जिसके परिणामस्वरूप भाग के आयाम और गुण समान हो जाते हैं। इस संतुलन के बिना, कुछ गुहाएँ छोटी हो सकती हैं, जिससे उन कष्टप्रद शॉर्ट शॉट्स या आयामी अशुद्धियाँ हो सकती हैं।

-

दोषों को कम करना

मैंने देखा है कि असंतुलित प्रवाह फ्लैश जैसे दोष पैदा करता है - जहां अतिरिक्त सामग्री मोल्ड से बाहर निकल जाती है। यह एक दुःस्वप्न है जो न केवल सामग्री को बर्बाद करता है बल्कि हिस्से की गुणवत्ता को भी खराब करता है। संतुलन प्रवाह को सटीक नियंत्रण में रखने, अपशिष्ट को कम करने और समग्र भाग की गुणवत्ता को बढ़ाने में मदद करता है।

-

उत्पादन क्षमता का अनुकूलन

कुशल धावक संतुलन चक्र के समय को कम कर सकता है और उत्पादन प्रक्रियाओं को दोहराने योग्य बना सकता है। यह उत्पादन लागत को नियंत्रण में रखने के लिए बहुत बड़ा है, जिससे यह हमारे जैसे निर्माताओं के लिए एक महत्वपूर्ण विचार बन गया है।

धावक संतुलन प्राप्त करने की तकनीकें

- डिज़ाइन समरूपता: याद रखें जब आपने कला कक्षा में समरूपता के बारे में सीखा था? यह यहाँ भी उतना ही महत्वपूर्ण है। यह सुनिश्चित करना कि मोल्ड का डिज़ाइन सममित है, स्वाभाविक रूप से धावकों को संतुलित करने में मदद कर सकता है।

- फ्लो सिमुलेशन सॉफ्टवेयर: मोल्डफ्लो जैसे उपकरण जीवनरक्षक हैं। भौतिक साँचा बनाने से पहले ही वे हमें संतुलन प्राप्त करने के लिए धावक डिज़ाइनों की भविष्यवाणी करने और उनमें बदलाव करने देते हैं।

- गेट साइज़िंग: उचित गेट साइज़िंग हमारी आस्तीन में एक और चाल है, जो हमें प्रत्येक गुहा में प्रवाह दर को नियंत्रित करने और उस सही संतुलन को प्राप्त करने में मदद करती है।

| तकनीक | फ़ायदा |

|---|---|

| डिज़ाइन समरूपता | प्राकृतिक संतुलन |

| प्रवाह सिमुलेशन सॉफ्टवेयर | पूर्वानुमानित समायोजन पूर्व-उत्पादन |

| गेट का आकार | प्रवाह दर पर नियंत्रण |

इन तकनीकों और उनके लाभों को समझना मेरे लिए परिवर्तनकारी रहा है और आपके लिए भी हो सकता है। उन्नत सिमुलेशन टूल 3 खोज से यह जानकारी मिल सकती है कि वे विनिर्माण परिदृश्य में कैसे क्रांति लाते हैं।

संतुलित धावक मल्टी-कैविटी मोल्ड्स में शॉर्ट शॉट को रोकते हैं।सत्य

संतुलित धावक छोटे शॉट्स को रोकते हुए समान सामग्री वितरण सुनिश्चित करते हैं।

साँचे में रनर संतुलन के लिए गेट का आकार अप्रासंगिक है।असत्य

उचित गेट आकार प्रवाह दर को नियंत्रित करता है, धावक संतुलन में सहायता करता है।

रनर बैलेंसिंग में सिमुलेशन सॉफ्टवेयर कैसे सहायता कर सकता है?

क्या आपने कभी सोचा है कि अपने सांचे के डिजाइन में उस जटिल धावक प्रणाली को कैसे परिपूर्ण बनाया जाए?

सिमुलेशन सॉफ्टवेयर सामग्री प्रवाह को मॉडलिंग करके, असंतुलन की पहचान करके और डिजाइन समायोजन का सुझाव देकर इंजेक्शन मोल्डिंग में धावकों को संतुलित करने में मदद करता है, जिससे लागत और उत्पादन समय में कटौती होती है।

रनर बैलेंसिंग में सिमुलेशन सॉफ्टवेयर की भूमिका

एक ऐसे व्यक्ति के रूप में जिसने उत्पाद और मोल्ड डिज़ाइन की दुनिया में डूबे हुए एक दशक बिताया है, मैंने पहली बार देखा है कि ऑटोडेस्क मोल्डफ्लो या सिग्मासॉफ्ट जैसे जादुई सिमुलेशन सॉफ्टवेयर बुनाई कर सकते हैं। अपने डिजाइनों के लिए एक क्रिस्टल बॉल की कल्पना करें, जो आपको दिखाती है कि प्लास्टिक आपके रनर सिस्टम से कैसे बहता है। यह संभावित खतरों को घटित होने से पहले ही पहचानने में सक्षम होने जैसा है। मुझे याद है जब मैंने पहली बार इन उपकरणों का उपयोग किया था; यह एक रहस्योद्घाटन जैसा लगा। अचानक, मैं महँगे परीक्षण और त्रुटि से बचते हुए, आत्मविश्वास के साथ डिज़ाइन में बदलाव कर सका।

रनर बैलेंसिंग सॉफ्टवेयर की मुख्य विशेषताएं

- प्रवाह विश्लेषण : यह सुविधा गेम-चेंजर है। प्रवाह विश्लेषण उपकरण 4 के साथ , मैं अनुमान लगा सकता हूं कि सामग्री सटीक पथ लेगी, जैसे किसी यात्रा पर निकलने से पहले मानचित्र पर पाठ्यक्रम की साजिश रचना। यह सब दूरदर्शिता के बारे में है - यह जानना कि संभावित देरी या अधूरी भराई आपको कहाँ फँसा सकती है।

- असंतुलन की कल्पना करना : असंतुलन का दृश्य प्रतिनिधित्व देखने में अविश्वसनीय रूप से शक्तिशाली कुछ है। यह समस्या वाले क्षेत्रों पर ध्यान केंद्रित करने जैसा है, जिससे मुझे सटीक संशोधन करने की अनुमति मिलती है जिससे समय और संसाधन दोनों की बचत होती है।

| विशेषता | फ़ायदा |

|---|---|

| प्रवाह विश्लेषण | सामग्री वितरण की भविष्यवाणी करता है |

| VISUALIZATION | असंतुलन क्षेत्रों की पहचान करता है |

सिमुलेशन सॉफ़्टवेयर का उपयोग करने के लाभ

इन उपकरणों का लाभ सिर्फ पैसे बचाने से कहीं अधिक है। वे हमारे डिज़ाइन करने के तरीके को बदल देते हैं:

- कम लागत : कम परीक्षण और त्रुटि का मतलब है कम प्रोटोटाइप और कम बर्बादी - यह बजट और पर्यावरण के लिए फायदेमंद है।

- समय दक्षता : तेज़ पुनरावृत्तियाँ उत्पादों को तेज़ी से बाज़ार में लाती हैं। मैंने इन जानकारियों की बदौलत परियोजनाओं को अपनी समय-सीमा से कुछ हफ़्ते कम होते देखा है।

- उन्नत उत्पाद गुणवत्ता : स्थिरता महत्वपूर्ण है, और एक संतुलित धावक प्रणाली सुनिश्चित करती है कि प्रत्येक भाग अनावश्यक दोषों के बिना उच्चतम मानकों को पूरा करता है।

मैंने देखा है कि मेरी जैसी कंपनियाँ सिमुलेशन तकनीक 5 को और अपनी डिजाइन प्रक्रियाओं में क्रांति लाती हैं, बजट खर्च किए बिना परिणामों को अनुकूलित करती हैं।

व्यावहारिक अनुप्रयोग और केस अध्ययन

मैंने सिमुलेशन सॉफ़्टवेयर की बदौलत पर्याप्त प्रगति करने वाली कंपनियों के बारे में पढ़ा है। एक असाधारण इलेक्ट्रॉनिक्स निर्माता था जिसने रनर बैलेंसिंग सिमुलेशन को अपने वर्कफ़्लो 6 । वास्तविक दुनिया की ये सफलताएँ इस बात पर ज़ोर देती हैं कि यह तकनीक कितनी परिवर्तनकारी हो सकती है।

मेरे अनुभव में, सिमुलेशन सॉफ्टवेयर सिर्फ धावक संतुलन को सुव्यवस्थित नहीं करता है - यह इंजेक्शन मोल्डिंग के लिए हमारे दृष्टिकोण को फिर से परिभाषित कर सकता है, जो अंतर्दृष्टि प्रदान करता है जो पहले पहुंच से बाहर था।

सिमुलेशन सॉफ़्टवेयर आवश्यक भौतिक प्रोटोटाइप को कम कर देता है।सत्य

सिमुलेशन सॉफ्टवेयर के साथ आभासी अनुकूलन सामग्री लागत में कटौती करता है।

रनर बैलेंसिंग सॉफ्टवेयर विकास के समय को 30% तक बढ़ा देता है।असत्य

सिमुलेशन विकास के समय को कम करता है, दक्षता और गति में सुधार करता है।

रनर डिज़ाइन पार्ट की गुणवत्ता और उत्पादन गति को कैसे प्रभावित करता है?

इंजेक्शन मोल्डिंग में रनर डिज़ाइन गुमनाम नायक की तरह है, जो चुपचाप यह सुनिश्चित करता है कि हमारे हिस्से शीर्ष पर हैं और बिजली की गति से निर्मित होते हैं। यह कुछ-कुछ विनिर्माण के जीपीएस की तरह है, जो प्रत्येक गतिविधि को सटीकता और दक्षता के साथ निर्देशित करता है।

इंजेक्शन मोल्डिंग में रनर डिज़ाइन सामग्री प्रवाह को नियंत्रित करके भाग की गुणवत्ता और उत्पादन की गति को प्रभावित करता है, विनिर्माण दक्षता और परिणामों को अनुकूलित करने के लिए गर्म या ठंडे रनर सिस्टम के बीच चयन महत्वपूर्ण है।

धावक डिजाइन को प्रभावित करने वाले प्रमुख कारक

मुझे अपना पहला बड़ा प्रोजेक्ट याद है जिसमें रनर डिज़ाइन शामिल था; ऐसा लगा मानो कोई जटिल पहेली सुलझ रही हो। रनर सिस्टम यह निर्धारित करता है कि पिघला हुआ प्लास्टिक एक सांचे के माध्यम से कैसे यात्रा करता है, जो सीधे गुणवत्ता और गति दोनों को प्रभावित करता है। एक अच्छी तरह से डिज़ाइन किया गया धावक एक अच्छी तरह से तेल लगी मशीन की तरह है, जो समान प्रवाह सुनिश्चित करता है और दोषों को कम करता है।

- संतुलन : सभी गुहाओं में सामग्री का समान वितरण सुनिश्चित करता है।

- आकार और लंबाई : दबाव ड्रॉप और शीतलन समय को प्रभावित करता है।

हॉट रनर सिस्टम

हॉट रनर सिस्टम पर स्विच करना मेरे लिए गेम-चेंजर था। गर्म धावक प्लास्टिक को पिघलाकर रखते हैं, जिससे स्प्रूस और धावक नष्ट हो जाते हैं। चक्र समय कम होने से हमारी उत्पादन गति 7 में

| फ़ायदा | स्पष्टीकरण |

|---|---|

| कम अपशिष्ट | रनर को हटाने की कोई आवश्यकता नहीं, स्क्रैप को कम करना। |

| बेहतर सौंदर्यशास्त्र | कम वेल्ड लाइनें और गेट, उपस्थिति को बढ़ाते हैं। |

कोल्ड रनर सिस्टम

दूसरी ओर, कोल्ड रनर सिस्टम का भी अपना आकर्षण है। वे रनर में सामग्री को ठोस बनाते हैं, जिससे मोल्डिंग के बाद ट्रिमिंग की आवश्यकता होती है। मैंने उन्हें कम प्रारंभिक निवेश के कारण कम मात्रा में उत्पादन के लिए विशेष रूप से लागत प्रभावी पाया।

- लागत-प्रभावशीलता : कम प्रारंभिक निवेश के कारण कम मात्रा में उत्पादन के लिए आदर्श।

- सामग्री बहुमुखी प्रतिभा : थर्मोसेट और थर्मोप्लास्टिक सामग्री के लिए उपयुक्त।

डिज़ाइन को अनुकूलित करने के लिए विचार

रनर डिज़ाइन को अनुकूलित करना रस्सी पर चलने जैसा लगता है - लागत, सामग्री उपयोग और उत्पादन गति को संतुलित करना। इस पर विचार करना आवश्यक है:

- सामग्री प्रकार : विभिन्न सामग्रियां गर्मी और दबाव में विशिष्ट व्यवहार करती हैं।

- उत्पाद जटिलता : जटिल डिज़ाइनों के लिए उन्नत रनर सिस्टम की आवश्यकता हो सकती है।

नवीन तकनीकों 8 खोज विशिष्ट उत्पाद आवश्यकताओं और विनिर्माण स्थितियों को पूरा कर सकती है। इसमें ऐसे सिमुलेशन शामिल हैं जो डिज़ाइन विकल्पों को परिष्कृत करने के लिए प्रवाह व्यवहार की भविष्यवाणी करते हैं।

अंततः, इन चरों को समझने से मेरे जैसे डिजाइनरों को कुशल, उच्च-गुणवत्ता वाले सांचे बनाने में मार्गदर्शन मिल सकता है जो आंशिक अखंडता या निर्माण की गति से समझौता किए बिना उत्पादन लक्ष्यों के साथ संरेखित होते हैं। याद रखें, सही सिस्टम चुनना - गर्म या ठंडा - आपकी विशिष्ट अनुप्रयोग आवश्यकताओं और दीर्घकालिक उत्पादन योजनाओं पर निर्भर करता है।

गर्म धावक चक्र के समय को काफी कम कर देते हैं।सत्य

गर्म धावक प्लास्टिक को पिघलाए रखते हैं, स्प्रूस को खत्म करते हैं और चक्र के समय को कम करते हैं।

उच्च मात्रा में उत्पादन के लिए कोल्ड रनर सिस्टम अधिक लागत प्रभावी हैं।असत्य

शुरुआती निवेश कम होने के कारण कोल्ड रनर कम मात्रा के लिए आदर्श हैं।

निष्कर्ष

मल्टी-कैविटी सांचों में धावकों को कुशलतापूर्वक संतुलित करने से सामग्री प्रवाह बढ़ता है, दोष कम होते हैं और उत्पादन अनुकूलित होता है। सिमुलेशन सॉफ़्टवेयर बेहतर भाग गुणवत्ता और विनिर्माण दक्षता के लिए इस संतुलन को प्राप्त करने में सहायता करता है।

-

यह पता लगाना कि विभिन्न सामग्रियां कैसे व्यवहार करती हैं, आपको सही धावक प्रणाली चुनने, दक्षता और उत्पाद की गुणवत्ता को प्रभावित करने में मार्गदर्शन कर सकती है। ↩

-

जानें कि कैसे संतुलित धावक चक्र के समय और बर्बादी को कम कर सकते हैं, जिससे उत्पादन लागत पर महत्वपूर्ण प्रभाव पड़ता है। ↩

-

पता लगाएं कि मोल्डफ़्लो जैसे उन्नत सिमुलेशन उपकरण कैसे दक्षता और सटीकता को बढ़ाते हुए रनर डिज़ाइन को अनुकूलित करते हैं। ↩

-

जानें कि कैसे प्रवाह विश्लेषण सामग्री वितरण की भविष्यवाणी करता है, जिससे बेहतर मोल्ड डिजाइन के लिए असंतुलन की पहचान करने में मदद मिलती है। ↩

-

पता लगाएं कि कैसे सिमुलेशन तकनीक उत्पाद की गुणवत्ता में सुधार करते हुए समय और लागत को कम करते हुए डिजाइन प्रक्रियाओं को बढ़ाती है। ↩

-

वास्तविक दुनिया के उदाहरणों से सीखें कि कैसे कंपनियों ने सिमुलेशन टूल का उपयोग करके दक्षता और गुणवत्ता में सुधार किया। ↩

-

हॉट रनर धावक के जमने को खत्म करते हैं, चक्र के समय को कम करते हैं और उत्पादन क्षमता को बढ़ाते हैं। उनके लाभों को समझने के लिए आगे अन्वेषण करें। ↩

-

बेहतर पार्ट गुणवत्ता और दक्षता प्राप्त करने के लिए रनर सिस्टम में सुधार के लिए अत्याधुनिक तरीकों की खोज करें। ↩