Vous êtes aux prises avec une répartition inégale dans vos moules multi-empreintes ? Vous n'êtes pas seul.

Équilibrez efficacement les canaux dans les moules multi-empreintes en utilisant un logiciel de simulation pour prédire les schémas d'écoulement et ajuster la conception pour une répartition uniforme des matériaux en fusion, améliorant ainsi la qualité des pièces et réduisant les défauts.

Même si la simulation est un outil puissant, ce n'est qu'un début. Je me souviens de la première fois que j'ai été confronté à ce problème ; c'était comme essayer de résoudre un puzzle sans toutes les pièces. Mais plonger plus profondément dans les nuances de conception des coureurs a révélé bien plus encore. En expérimentant différentes stratégies et en demandant conseil à des vétérans de l'industrie, j'ai découvert des solutions innovantes qui ont considérablement amélioré notre processus. Rejoignez-moi pour partager certaines de ces informations qui pourraient également transformer vos résultats de fabrication.

Un logiciel de simulation prédit les modèles d'écoulement dans les moules.Vrai

Un logiciel de simulation aide à prévoir la façon dont les matériaux en fusion s'écoulent.

La conception des glissières n’a aucun impact sur l’efficacité du moule.FAUX

Une bonne conception des canaux est cruciale pour un moulage efficace et équilibré.

- 1. Quelles sont les bases des systèmes de guidage dans le moulage par injection ?

- 2. Pourquoi les canaux d'équilibrage sont-ils cruciaux dans les moules multi-empreintes ?

- 3. Comment un logiciel de simulation peut-il aider à l’équilibrage des coureurs ?

- 4. Quel est l'impact de la conception des coureurs sur la qualité des pièces et la vitesse de production ?

- 5. Conclusion

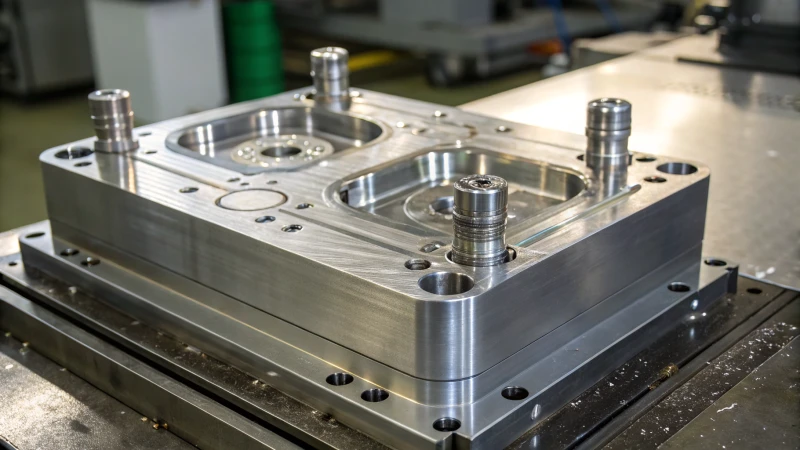

Quelles sont les bases des systèmes de guidage dans le moulage par injection ?

Je me souviens de ma première rencontre avec le moulage par injection : une danse fascinante de plastique et de machines qui ressemblait à de la magie.

Les systèmes de guidage dans le moulage par injection dirigent le plastique fondu vers les cavités du moule. Ils ont un impact sur l'efficacité, les coûts et la qualité, les canaux froids et chauds offrant des avantages uniques.

Je me souviens de ma première rencontre avec le moulage par injection : une danse fascinante de plastique et de machines qui ressemblait à de la magie. Comprendre les systèmes de coureurs est devenu ma clé pour percer ce mystère. Ces systèmes ressemblent au système circulatoire du monde du moulage par injection, canalisant le plastique fondu là où il doit aller pour façonner le produit final.

Comprendre les systèmes de coureurs

Les systèmes de canaux dans le moulage par injection sont comme les veines du processus, garantissant que chaque partie du moule reçoit sa juste part de plastique fondu. J'ai appris que sans ces éléments, il serait presque impossible d'obtenir des produits précis et uniformes. Imaginez que vous essayez de remplir un moule complexe sans chemin clair : le chaos !

Types de systèmes de coureurs

Systèmes de canaux froids

Mon premier projet impliquait un système de canaux froids. Je me souviens du bruit sourd satisfaisant lorsque nous retirons le plastique solidifié après chaque cycle. C'est simple et rentable, mais j'ai rapidement compris les inconvénients liés au gaspillage de matériaux et aux temps de cycle plus longs.

| Avantages | Inconvénients |

|---|---|

| Coût initial inférieur | Déchets de matériaux |

| Flexibilité des matériaux | Temps de cycle plus longs |

Systèmes à canaux chauds

Puis sont arrivés les canaux chauds, qui ont changé la donne pour la production en grand volume. Plus de gaspillage et des temps de cycle plus rapides, mais ils entraînaient un coût initial élevé et une complexité de maintenance. La courbe d’apprentissage a été abrupte, mais les gains d’efficacité en valaient la peine.

| Avantages | Inconvénients |

|---|---|

| Réduction des déchets de matériaux | Coût initial plus élevé |

| Temps de cycle plus rapides | Maintenance plus complexe |

Composants clés des systèmes de coureurs

- Sprue : Le point de départ : l'artère principale. C'est là que tout commence.

- Coureurs : ils constituent le réseau de distribution qui guide le plastique fondu vers diverses destinations.

- Portes : les feux de circulation du système, contrôlant le flux dans chaque cavité.

Chaque composant doit être méticuleusement conçu pour maintenir l’efficacité et la qualité – une leçon que j’ai apprise après d’innombrables ajustements et ajustements.

Facteurs influençant la conception du système de coureurs

La conception de systèmes de coureurs n'est pas seulement une question de spécifications techniques ; c'est un mélange de science et d'art. Le type de plastique 1 , la vitesse de production et la complexité des pièces influencent tous les choix.

- Type de matériau : Certains plastiques sont pointilleux quant à leurs températures. J'ai eu quelques fusions (littéralement) lorsque cela n'était pas pris en compte.

- Complexité de la conception des pièces : les conceptions complexes exigent des dispositions de guidage plus intelligentes. Je me souviens d'un projet particulièrement délicat qui nécessitait des configurations avancées pour aboutir.

- Volume de production : les canaux chauds commencent à avoir un sens lorsque vous produisez des milliers d'unités : ils s'amortissent au fil du temps.

Comprendre ces bases peut transformer votre approche du moulage par injection, que vous débutiez ou affiniez votre expertise. Chaque moule est un nouveau défi, et la maîtrise des systèmes de guidage est votre clé du succès.

Les systèmes à canaux froids nécessitent le retrait du plastique solidifié.Vrai

Les systèmes à canaux froids solidifient le plastique et doivent être retirés après chaque cycle.

Les systèmes à canaux chauds sont idéaux pour les environnements de production à faible coût.FAUX

Les systèmes à canaux chauds ont des coûts initiaux plus élevés, adaptés à la production en grand volume.

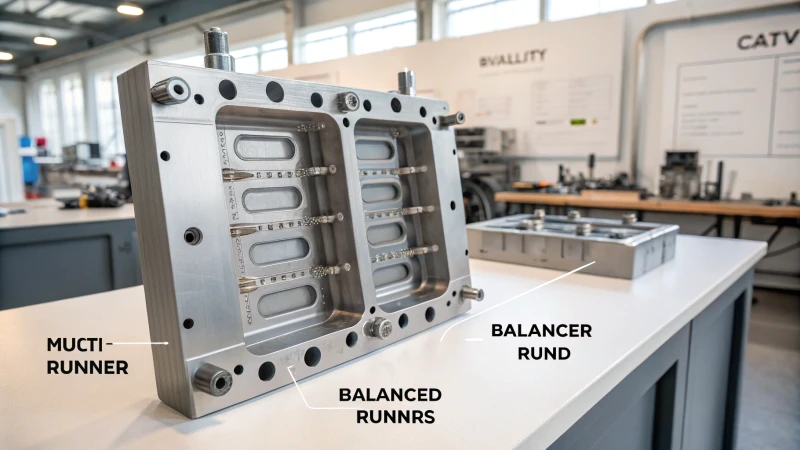

Pourquoi les canaux d'équilibrage sont-ils cruciaux dans les moules multi-empreintes ?

Je me souviens de la première fois où j'ai réalisé à quel point les canaux d'équilibrage étaient essentiels dans les moules multi-empreintes. C'est la clé pour garantir que chaque pièce que nous produisons répond aux normes élevées que nous fixons.

Les canaux d'équilibrage dans les moules multi-empreintes garantissent un flux de matière uniforme, ce qui est crucial pour une qualité constante des pièces et une minimisation des défauts, améliorant ainsi l'efficacité et la fiabilité du moulage par injection.

Comprendre les moules multi-empreintes

À l’époque où j’ai commencé à travailler avec des moules multi-empreintes, c’était comme orchestrer une symphonie de matériaux en fusion. Ces moules sont conçus pour produire plusieurs pièces en un seul cycle, ce qui est fantastique pour améliorer l'efficacité de la production. Mais voici le problème : chaque cavité a besoin d’une part égale de matière en fusion. C'est là qu'intervient la magie de l'équilibrage des patins. Si l'équilibre est déséquilibré, vous vous retrouverez avec des pièces de qualité inégale.

Importance de l’équilibre du coureur

-

Cohérence dans la qualité des pièces

Je ne saurais trop insister sur l'impact de l'équilibre des coureurs sur le produit final. Imaginez que vous essayez de remplir plusieurs verres d'eau à partir d'une seule carafe sans renverser ou court-circuiter un verre : c'est ce que font les coureurs d'équilibrage pour les moules. Il garantit que chaque cavité se remplit simultanément, ce qui entraîne des dimensions et des propriétés uniformes des pièces. Sans cet équilibre, certaines cavités pourraient se révéler insuffisantes, ce qui entraînerait des tirs courts ou des imprécisions dimensionnelles.

-

Réduire les défauts

J'ai vu un flux déséquilibré créer des défauts tels que des flashs, où l'excès de matière suinte hors du moule. C'est un cauchemar qui non seulement gaspille des matériaux, mais qui ternit également la qualité de la pièce. L'équilibrage permet de maintenir le flux sous un contrôle précis, réduisant ainsi le gaspillage et améliorant la qualité globale des pièces.

-

Optimiser l'efficacité de la production

Un équilibre efficace des canaux peut réduire les temps de cycle et rendre les processus de production reproductibles. C'est énorme pour contrôler les coûts de production 2 , ce qui en fait une considération cruciale pour les fabricants comme nous.

Techniques pour atteindre l’équilibre du coureur

- Symétrie du design : Vous vous souvenez de l'époque où vous avez appris la symétrie en cours d'art ? C'est tout aussi important ici. S’assurer que la conception du moule est symétrique peut naturellement aider à équilibrer les coureurs.

- Logiciel de simulation de flux : des outils comme Moldflow sont des bouées de sauvetage. Ils nous permettent de prédire et d'ajuster la conception des coureurs pour atteindre l'équilibre avant même de créer un moule physique.

- Dimensionnement des portes : Un dimensionnement approprié des portes est une autre astuce dans notre sac, nous aidant à contrôler le débit dans chaque cavité et à atteindre cet équilibre parfait.

| Technique | Avantage |

|---|---|

| Symétrie de conception | Equilibre naturel |

| Logiciel de simulation de flux | Pré-production des ajustements prédictifs |

| Dimensionnement du portail | Contrôle du débit |

Comprendre ces techniques et leurs avantages a été transformateur pour moi et peut l'être aussi pour vous. L'exploration des outils de simulation avancés 3 peut offrir un aperçu de la manière dont ils révolutionnent le paysage manufacturier.

Les glissières équilibrées évitent les tirs courts dans les moules multi-empreintes.Vrai

Les patins équilibrés assurent une répartition égale du matériau, évitant ainsi les tirs courts.

La taille des portes n'a pas d'importance pour l'équilibre des canaux dans les moules.FAUX

Un dimensionnement approprié de la porte contrôle le débit, facilitant ainsi l’équilibre des canaux.

Comment un logiciel de simulation peut-il aider à l’équilibrage des coureurs ?

Vous êtes-vous déjà demandé comment perfectionner ce système de canaux complexe dans la conception de votre moule ?

Un logiciel de simulation aide à équilibrer les canaux dans le moulage par injection en modélisant le flux de matériaux, en identifiant les déséquilibres et en suggérant des ajustements de conception, réduisant ainsi les coûts et les délais de production.

Le rôle du logiciel de simulation dans l’équilibrage des coureurs

En tant que personne ayant passé une décennie immergée dans le monde de la conception de produits et de moules, j'ai pu constater par moi-même la magie que les logiciels de simulation comme Autodesk Moldflow ou SIGMASOFT peuvent tisser. Imaginez avoir une boule de cristal pour vos créations, une boule qui vous montre exactement comment le plastique circule dans votre système de glissières. C'est comme être capable de repérer les pièges potentiels avant même qu'ils ne surviennent. Je me souviens de la première fois où j'ai utilisé ces outils ; c'était comme une révélation. Soudain, j’ai pu peaufiner mes conceptions en toute confiance, évitant ainsi des essais et des erreurs coûteux.

Principales fonctionnalités du logiciel d'équilibrage des coureurs

- Analyse de flux : Cette fonctionnalité change la donne. Grâce aux outils d'analyse des flux 4 , je pouvais prédire le chemin exact que prendraient les matériaux, un peu comme si je traçais un parcours sur une carte avant de partir en voyage. Tout est question de prévoyance : savoir où des retards potentiels ou des obturations incomplètes pourraient vous faire trébucher.

- Visualiser les déséquilibres : Il y a quelque chose d'incroyablement puissant à voir une représentation visuelle des déséquilibres. C'est comme avoir un coup de projecteur sur les zones problématiques, ce qui me permet d'apporter des modifications précises qui permettent d'économiser du temps et des ressources.

| Fonctionnalité | Avantage |

|---|---|

| Analyse de flux | Prédit la distribution du matériel |

| Visualisation | Identifie les zones de déséquilibre |

Avantages de l'utilisation d'un logiciel de simulation

Les avantages de ces outils vont au-delà de la simple économie d’argent. Ils transforment notre façon de concevoir :

- Coûts réduits : moins d'essais et d'erreurs signifie moins de prototypes et moins de déchets : un gagnant-gagnant pour le budget et l'environnement.

- Gain de temps : des itérations plus rapides permettent de commercialiser les produits plus rapidement. J'ai vu des projets raccourcir leurs délais de plusieurs semaines grâce à ces informations.

- Qualité du produit améliorée : la cohérence est la clé, et un système de glissières équilibré garantit que chaque pièce répond aux normes les plus élevées sans défauts inutiles.

J'ai vu des entreprises comme la mienne adopter la technologie de simulation 5 et révolutionner leurs processus de conception, en optimisant les résultats sans exploser le budget.

Applications pratiques et études de cas

J'ai lu des articles sur des entreprises qui ont fait des progrès substantiels grâce aux logiciels de simulation. Un fabricant d'électronique qui s'est démarqué a réduit de 30 % son temps de développement en intégrant des simulations d'équilibrage des canaux dans son flux de travail 6 . Ces succès concrets soulignent à quel point cette technologie peut être transformatrice.

D'après mon expérience, les logiciels de simulation ne se contentent pas de rationaliser l'équilibrage des canaux : ils peuvent redéfinir notre approche du moulage par injection, offrant des informations qui étaient auparavant hors de portée.

Le logiciel de simulation réduit les prototypes physiques nécessaires.Vrai

L'optimisation virtuelle avec un logiciel de simulation réduit les coûts de matériaux.

Le logiciel d'équilibrage Runner augmente le temps de développement de 30 %.FAUX

La simulation réduit le temps de développement, améliorant ainsi l’efficacité et la rapidité.

Quel est l'impact de la conception des coureurs sur la qualité des pièces et la vitesse de production ?

La conception des coureurs dans le moulage par injection est comme un héros méconnu, garantissant discrètement que nos pièces sont de premier ordre et produites à une vitesse fulgurante. C'est un peu le GPS de l'industrie manufacturière, guidant chaque mouvement avec précision et efficacité.

La conception des canaux dans le moulage par injection influence la qualité des pièces et la vitesse de production en contrôlant le flux de matériaux, le choix entre les systèmes à canaux chauds ou froids étant crucial pour optimiser l'efficacité et les résultats de fabrication.

Facteurs clés influençant la conception des coureurs

Je me souviens de mon premier grand projet impliquant la conception de coureurs ; c'était comme résoudre un puzzle complexe. Le système de canaux détermine la manière dont le plastique fondu se déplace à travers un moule, ce qui a un impact direct sur la qualité et la vitesse. Un canal bien conçu est comme une machine bien huilée, garantissant un débit uniforme et réduisant les défauts.

- Équilibre : Assure une répartition uniforme du matériau dans toutes les cavités.

- Taille et longueur : affecte la chute de pression et le temps de refroidissement.

Systèmes à canaux chauds

Le passage aux systèmes à canaux chauds a changé la donne pour moi. Les canaux chauds maintiennent le plastique fondu, éliminant ainsi les carottes et les canaux. Cela a considérablement amélioré notre vitesse de production 7 grâce à des temps de cycle réduits.

| Avantage | Explication |

|---|---|

| Réduction des déchets | Pas besoin de retirer les patins, ce qui minimise les déchets. |

| Esthétique améliorée | Moins de lignes de soudure et de portes, améliorant l'apparence. |

Systèmes de canaux froids

D’un autre côté, les systèmes à canaux froids ont aussi leur charme. Ils solidifient le matériau dans le canal, nécessitant un découpage après moulage. Je les ai trouvés particulièrement rentables pour la production en faible volume en raison de l'investissement initial inférieur.

- Rentabilité : Idéal pour la production à faible volume en raison d'un investissement initial inférieur.

- Polyvalence des matériaux : Convient aux matériaux thermodurcissables et thermoplastiques.

Considérations pour l'optimisation de la conception

Optimiser la conception des glissières, c'est comme marcher sur une corde raide : équilibrer les coûts, l'utilisation des matériaux et la vitesse de production. Il est essentiel de considérer :

- Type de matériau : Différents matériaux se comportent de manière unique sous la chaleur et la pression.

- Complexité du produit : les conceptions complexes peuvent nécessiter des systèmes de guidage avancés.

L'exploration de techniques innovantes 8 pour améliorer la conception des canaux peut répondre aux exigences spécifiques du produit et aux conditions de fabrication. Cela inclut des simulations qui prédisent le comportement de l’écoulement pour affiner les choix de conception.

En fin de compte, la compréhension de ces variables peut guider les concepteurs comme moi vers la création de moules efficaces et de haute qualité qui s'alignent sur les objectifs de production sans compromettre l'intégrité des pièces ou la vitesse de fabrication. N'oubliez pas que le choix du bon système (chaud ou froid) dépend des besoins spécifiques de votre application et de vos plans de production à long terme.

Les canaux chauds réduisent considérablement les temps de cycle.Vrai

Les canaux chauds maintiennent le plastique en fusion, éliminant ainsi les carottes de coulée et réduisant le temps de cycle.

Les systèmes à canaux froids sont plus rentables pour la production en grand volume.FAUX

Les canaux froids sont idéaux pour les petits volumes en raison de leur investissement initial réduit.

Conclusion

L'équilibrage efficace des canaux dans les moules multi-empreintes améliore le flux de matériaux, réduit les défauts et optimise la production. Les logiciels de simulation aident à atteindre cet équilibre pour améliorer la qualité des pièces et l’efficacité de la fabrication.

-

Découvrir le comportement des différents matériaux peut vous guider dans le choix du système de guidage approprié, ce qui aura un impact sur l'efficacité et la qualité du produit. ↩

-

Découvrez comment les canaux équilibrés peuvent réduire les temps de cycle et les déchets, ce qui a un impact significatif sur les coûts de production. ↩

-

Découvrez comment les outils de simulation avancés tels que Moldflow optimisent la conception des canaux, améliorant ainsi l'efficacité et la précision. ↩

-

Découvrez comment l'analyse des flux prédit la répartition des matériaux, aidant ainsi à identifier les déséquilibres pour une meilleure conception des moules. ↩

-

Découvrez comment la technologie de simulation améliore les processus de conception, réduisant ainsi les délais et les coûts tout en améliorant la qualité des produits. ↩

-

Apprenez à partir d'exemples concrets comment les entreprises ont amélioré leur efficacité et leur qualité à l'aide d'outils de simulation. ↩

-

Les canaux chauds éliminent la solidification des canaux, réduisant ainsi les temps de cycle et augmentant l'efficacité de la production. Explorez plus loin pour comprendre leurs avantages. ↩

-

Découvrez des méthodes de pointe pour améliorer les systèmes de guidage afin d'obtenir des pièces de qualité et d'efficacité supérieures. ↩