Lutando com a distribuição desigual em seus moldes com múltiplas cavidades? Você não está sozinho.

Equilibre com eficiência os canais em moldes com múltiplas cavidades usando software de simulação para prever padrões de fluxo e ajustar o projeto para distribuição uniforme do material fundido, melhorando a qualidade da peça e reduzindo defeitos.

Embora a simulação seja uma ferramenta poderosa, é apenas o começo. Lembro-me da primeira vez que enfrentei esse problema; era como tentar resolver um quebra-cabeça sem todas as peças. Mas mergulhar mais fundo nas nuances do design dos corredores revelou muito mais. Ao experimentar diferentes estratégias e procurar aconselhamento de veteranos do setor, descobri soluções inovadoras que melhoraram significativamente o nosso processo. Junte-se a mim enquanto compartilho alguns desses insights que também podem transformar seus resultados de fabricação.

O software de simulação prevê padrões de fluxo em moldes.Verdadeiro

O software de simulação ajuda a prever como o material fundido flui.

O design do canal não tem impacto na eficiência do molde.Falso

O projeto adequado do canal é crucial para uma moldagem eficiente e equilibrada.

- 1. Quais são os princípios básicos dos sistemas de corredor na moldagem por injeção?

- 2. Por que o balanceamento dos canais é crucial em moldes com múltiplas cavidades?

- 3. Como o software de simulação pode ajudar no equilíbrio do corredor?

- 4. Como o design do corredor afeta a qualidade das peças e a velocidade de produção?

- 5. Conclusão

Quais são os princípios básicos dos sistemas de corredor na moldagem por injeção?

Lembro-me do meu primeiro encontro com moldagem por injeção – uma dança hipnotizante de plástico e máquinas que parecia mágica.

Os sistemas de canais na moldagem por injeção direcionam o plástico fundido para moldar cavidades. Eles impactam a eficiência, o custo e a qualidade, com câmaras frias e quentes proporcionando benefícios exclusivos.

Lembro-me do meu primeiro encontro com a moldagem por injeção – uma dança hipnotizante de plástico e máquinas que parecia mágica. Compreender os sistemas de corredores tornou-se minha chave para desvendar esse mistério. Esses sistemas são como o sistema circulatório do mundo da moldagem por injeção, canalizando o plástico fundido para onde ele precisa ir para moldar o produto final.

Compreendendo os sistemas de corredor

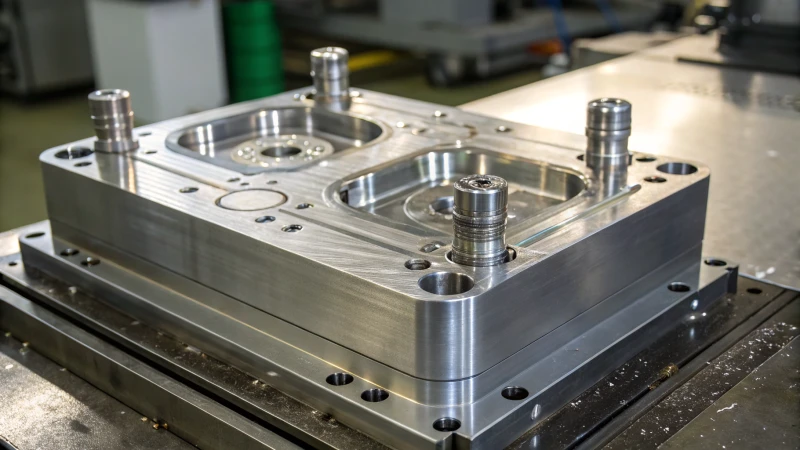

Os sistemas de canais na moldagem por injeção são como as veias do processo, garantindo que cada parte do molde receba sua parcela justa de plástico fundido. Aprendi que sem eles seria quase impossível obter produtos precisos e uniformes. Imagine tentar preencher um molde complexo sem um caminho claro – o caos!

Tipos de sistemas de corredor

Sistemas de câmara fria

Meu primeiro projeto envolveu um sistema de câmara fria. Lembro-me do som satisfatório ao removermos o plástico solidificado após cada ciclo. É simples e econômico, mas percebi rapidamente as compensações com o desperdício de material e tempos de ciclo mais longos.

| Vantagens | Desvantagens |

|---|---|

| Menor custo inicial | Desperdício de materiais |

| Flexibilidade em materiais | Tempos de ciclo mais longos |

Sistemas de Câmara Quente

Depois vieram os hot runners – revolucionários para a produção de alto volume. Acabaram-se os desperdícios e os tempos de ciclo mais rápidos, mas eles acarretaram um custo inicial elevado e uma complexidade de manutenção. Foi uma curva de aprendizado acentuada, mas ver os ganhos de eficiência valeu a pena.

| Vantagens | Desvantagens |

|---|---|

| Redução do desperdício de materiais | Custo inicial mais alto |

| Tempos de ciclo mais rápidos | Manutenção mais complexa |

Componentes-chave dos sistemas de corredor

- Sprue: O ponto de partida – a artéria principal. É onde tudo começa.

- Corredores: São a rede de distribuição, guiando o plástico fundido para diversos destinos.

- Portões: Os semáforos do sistema, controlando o fluxo em cada cavidade.

Cada componente deve ser meticulosamente elaborado para manter a eficiência e a qualidade – uma lição que aprendi após inúmeros ajustes e ajustes.

Fatores que influenciam o design do sistema Runner

Projetar sistemas de corredores não envolve apenas especificações técnicas; é uma mistura de ciência e arte. O tipo de plástico 1 , a velocidade de produção e a complexidade da peça influenciam as escolhas.

- Tipo de material: Alguns plásticos são exigentes quanto às temperaturas – tive alguns colapsos (literalmente) quando isso não foi considerado.

- Complexidade do projeto de peças: Projetos complexos exigem layouts de corredores mais inteligentes. Lembro-me de um projeto particularmente complicado que exigia configurações avançadas para dar certo.

- Volume de produção: As câmaras quentes começam a fazer sentido quando você produz milhares de unidades – elas se pagam com o tempo.

Compreender esses princípios básicos pode transformar sua abordagem à moldagem por injeção, esteja você apenas começando ou aprimorando seus conhecimentos. Cada molde é um novo desafio e dominar os sistemas de canais é o seu bilhete para o sucesso.

Os sistemas de câmara fria requerem a remoção do plástico solidificado.Verdadeiro

Os sistemas de câmara fria solidificam o plástico, necessitando de remoção após cada ciclo.

Os sistemas de câmara quente são ideais para ambientes de produção de baixo custo.Falso

Os sistemas de câmara quente têm custos iniciais mais elevados, adequados para produção de grandes volumes.

Por que o balanceamento dos canais é crucial em moldes com múltiplas cavidades?

Lembro-me da primeira vez que percebi o quão crucial é realmente o equilíbrio dos canais em moldes com múltiplas cavidades. É a chave para garantir que cada peça que produzimos cumpra os elevados padrões que estabelecemos.

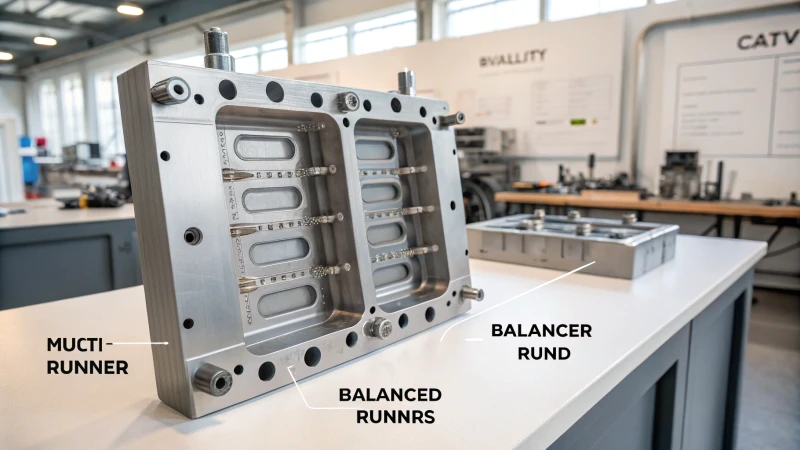

O balanceamento de canais em moldes com múltiplas cavidades garante um fluxo uniforme de material, crucial para a qualidade consistente das peças e minimização de defeitos, aumentando a eficiência e a confiabilidade da moldagem por injeção.

Compreendendo os moldes multicavidades

Quando comecei a trabalhar com moldes multicavidades, era como orquestrar uma sinfonia de material fundido. Esses moldes são projetados para produzir múltiplas peças em um único ciclo, o que é fantástico para aumentar a eficiência da produção. Mas aqui está o problema: cada cavidade precisa de uma parcela igual de material fundido. É aí que entra a magia de equilibrar os corredores. Se o equilíbrio estiver errado, você acabará com peças de qualidade inconsistente.

Importância do equilíbrio do corredor

-

Consistência na qualidade da peça

Não consigo enfatizar o suficiente como o equilíbrio do corredor afeta o produto final. Imagine tentar encher vários copos de água de uma única jarra sem derramar ou causar curto-circuito em nenhum copo - é isso que os corredores de equilíbrio fazem com os moldes. Ele garante que cada cavidade seja preenchida simultaneamente, resultando em dimensões e propriedades uniformes das peças. Sem esse equilíbrio, algumas cavidades podem ficar curtas, levando a aqueles incômodos tiros curtos ou imprecisões dimensionais.

-

Reduzindo Defeitos

Já vi fluxos desequilibrados criarem defeitos como flash – onde o excesso de material escorre do molde. É um pesadelo que não só desperdiça materiais, mas também prejudica a qualidade da peça. O balanceamento ajuda a manter o fluxo sob controle preciso, reduzindo o desperdício e aumentando a qualidade geral da peça.

-

Otimizando a Eficiência da Produção

O equilíbrio eficiente dos corredores pode reduzir os tempos de ciclo e tornar os processos de produção repetíveis. Isto é enorme para manter os custos de produção 2 sob controle, tornando-se uma consideração fundamental para fabricantes como nós.

Técnicas para alcançar o equilíbrio do corredor

- Simetria de Design: Lembra quando você aprendeu sobre simetria nas aulas de arte? É tão importante aqui. Garantir que o design do molde seja simétrico pode ajudar naturalmente a equilibrar os corredores.

- Software de simulação de fluxo: Ferramentas como o Moldflow salvam vidas. Eles nos permitem prever e ajustar os designs dos corredores para alcançar o equilíbrio antes mesmo de criarmos um molde físico.

- Dimensionamento da comporta: O dimensionamento adequado da comporta é outro truque que temos na manga, ajudando-nos a controlar a taxa de fluxo em cada cavidade e a alcançar o equilíbrio perfeito.

| Técnica | Beneficiar |

|---|---|

| Simetria de Projeto | Equilíbrio natural |

| Software de simulação de fluxo | Pré-produção de ajustes preditivos |

| Dimensionamento de portão | Controle sobre a taxa de fluxo |

Compreender essas técnicas e seus benefícios foi transformador para mim e pode ser para você também. A exploração de ferramentas avançadas de simulação 3 pode oferecer insights sobre como elas revolucionam o cenário da manufatura.

Os corredores balanceados evitam disparos curtos em moldes com múltiplas cavidades.Verdadeiro

Os corredores equilibrados garantem uma distribuição igual do material, evitando disparos curtos.

O dimensionamento da porta é irrelevante para o equilíbrio do canal nos moldes.Falso

O dimensionamento adequado da comporta controla a vazão, auxiliando no equilíbrio do corredor.

Como o software de simulação pode ajudar no equilíbrio do corredor?

Já se perguntou como aperfeiçoar esse intrincado sistema de canais em seu projeto de molde?

O software de simulação ajuda a equilibrar os corredores na moldagem por injeção, modelando o fluxo de material, identificando desequilíbrios e sugerindo ajustes de projeto, reduzindo assim custos e tempo de produção.

O papel do software de simulação no balanceamento de corredores

Como alguém que passou uma década imerso no mundo do design de produtos e moldes, vi em primeira mão como softwares de simulação mágica como o Autodesk Moldflow ou o SIGMASOFT podem tecer. Imagine ter uma bola de cristal para seus projetos, que mostre exatamente como o plástico flui através do seu sistema de deslizamento. É como ser capaz de detectar possíveis armadilhas antes mesmo que elas aconteçam. Lembro-me de quando usei essas ferramentas pela primeira vez; parecia uma revelação. De repente, eu poderia ajustar os projetos com confiança, evitando tentativas e erros dispendiosos.

Principais recursos do software de balanceamento de corredor

- Análise de fluxo : esse recurso é uma virada de jogo. Com ferramentas de análise de fluxo 4 , eu poderia prever o caminho exato que os materiais seguiriam, de forma semelhante a traçar um percurso em um mapa antes de iniciar uma viagem. É tudo uma questão de previsão - saber onde possíveis atrasos ou preenchimentos incompletos podem atrapalhar você.

- Visualizando Desequilíbrios : Há algo incrivelmente poderoso em ver uma representação visual de desequilíbrios. É como ter foco nas áreas problemáticas, permitindo-me fazer modificações precisas que economizam tempo e recursos.

| Recurso | Beneficiar |

|---|---|

| Análise de Fluxo | Prevê distribuição de material |

| Visualização | Identifica áreas de desequilíbrio |

Benefícios de usar software de simulação

Os benefícios dessas ferramentas vão além de apenas economizar dinheiro. Eles transformam a forma como projetamos:

- Custos reduzidos : Menos tentativas e erros significam menos protótipos e menos desperdício – uma vantagem para o orçamento e para o meio ambiente.

- Eficiência de tempo : iterações mais rápidas levam os produtos ao mercado mais rapidamente. Já vi projetos perderem semanas de seu cronograma graças a esses insights.

- Qualidade de produto aprimorada : A consistência é fundamental e um sistema de corredor balanceado garante que cada peça atenda aos mais altos padrões sem defeitos desnecessários.

Já vi empresas como a minha adotarem a tecnologia de simulação 5 e revolucionarem seus processos de design, otimizando resultados sem estourar o orçamento.

Aplicações práticas e estudos de caso

Li sobre empresas que fizeram avanços substanciais graças ao software de simulação. Um destaque foi um fabricante de eletrônicos que reduziu em 30% o tempo de desenvolvimento ao integrar simulações de balanceamento de corredores em seu fluxo de trabalho 6 . Estes sucessos no mundo real sublinham o quão transformadora esta tecnologia pode ser.

Na minha experiência, o software de simulação não apenas simplifica o balanceamento do corredor – ele pode redefinir nossa abordagem à moldagem por injeção, oferecendo insights que antes estavam fora de alcance.

O software de simulação reduz a necessidade de protótipos físicos.Verdadeiro

A otimização virtual com software de simulação reduz os custos de materiais.

O software de balanceamento de corredor aumenta o tempo de desenvolvimento em 30%.Falso

A simulação reduz o tempo de desenvolvimento, melhorando a eficiência e a velocidade.

Como o design do corredor afeta a qualidade das peças e a velocidade de produção?

O design do corredor na moldagem por injeção é como um herói anônimo, garantindo silenciosamente que nossas peças sejam de primeira linha e produzidas na velocidade da luz. É um pouco como o GPS da fabricação, orientando cada movimento com precisão e eficiência.

O design do canal na moldagem por injeção influencia a qualidade da peça e a velocidade de produção, controlando o fluxo de material, sendo a escolha entre sistemas de canal quente ou frio crucial para otimizar a eficiência e os resultados da fabricação.

Fatores-chave que influenciam o design do corredor

Lembro-me do meu primeiro grande projeto envolvendo design de corredores; parecia resolver um quebra-cabeça complexo. O sistema de canais determina como o plástico fundido percorre um molde, o que afeta diretamente a qualidade e a velocidade. Um corredor bem projetado é como uma máquina bem lubrificada, garantindo fluxo uniforme e reduzindo defeitos.

- Equilíbrio : Garante uma distribuição uniforme do material em todas as cavidades.

- Tamanho e comprimento : Afeta a queda de pressão e o tempo de resfriamento.

Sistemas de Câmara Quente

Mudar para sistemas de câmara quente foi uma virada de jogo para mim. As câmaras quentes mantêm o plástico fundido, eliminando sprues e canais. Isto melhorou significativamente a nossa velocidade de produção 7 graças à redução dos tempos de ciclo.

| Vantagem | Explicação |

|---|---|

| Resíduos reduzidos | Não há necessidade de remoção do corredor, minimizando o desperdício. |

| Estética Melhorada | Menos linhas de solda e entradas, melhorando a aparência. |

Sistemas de câmara fria

Por outro lado, os sistemas de câmara fria também têm o seu charme. Eles solidificam o material no corredor, exigindo recorte pós-moldagem. Achei-os particularmente rentáveis para produção de baixo volume devido ao menor investimento inicial.

- Custo-benefício : Ideal para produção de baixo volume devido ao menor investimento inicial.

- Versatilidade do material : Adequado para materiais termofixos e termoplásticos.

Considerações para otimizar o design

Otimizar o design do corredor é como andar na corda bamba – equilibrando custo, uso de material e velocidade de produção. É essencial considerar:

- Tipo de material : Diferentes materiais se comportam de maneira única sob calor e pressão.

- Complexidade do produto : Projetos complexos podem exigir sistemas de canais avançados.

A exploração de técnicas inovadoras 8 para melhorar o design do rotor pode atender aos requisitos específicos do produto e às condições de fabricação. Isto inclui simulações que prevêem o comportamento do fluxo para refinar as escolhas de projeto.

Em última análise, a compreensão dessas variáveis pode orientar projetistas como eu na criação de moldes eficientes e de alta qualidade que se alinhem com as metas de produção sem comprometer a integridade da peça ou a velocidade de fabricação. Lembre-se de que a escolha do sistema certo – quente ou frio – depende das necessidades específicas da sua aplicação e dos planos de produção de longo prazo.

As câmaras quentes reduzem significativamente os tempos de ciclo.Verdadeiro

As câmaras quentes mantêm o plástico fundido, eliminando sprues e reduzindo o tempo de ciclo.

Os sistemas de câmara fria são mais econômicos para produção de alto volume.Falso

As câmaras frias são ideais para baixos volumes devido ao menor investimento inicial.

Conclusão

O equilíbrio eficiente dos canais em moldes com múltiplas cavidades melhora o fluxo de material, reduz defeitos e otimiza a produção. O software de simulação ajuda a alcançar esse equilíbrio para melhorar a qualidade das peças e a eficiência de fabricação.

-

Descobrir como os diferentes materiais se comportam pode orientá-lo na escolha do sistema de canais correto, impactando a eficiência e a qualidade do produto. ↩

-

Explore como os corredores balanceados podem reduzir os tempos de ciclo e o desperdício, impactando significativamente os custos de produção. ↩

-

Descubra como ferramentas de simulação avançadas, como o Moldflow, otimizam os projetos de canais, aumentando a eficiência e a precisão. ↩

-

Explore como a análise de fluxo prevê a distribuição de materiais, ajudando a identificar desequilíbrios para um melhor projeto de moldes. ↩

-

Descubra como a tecnologia de simulação aprimora os processos de projeto, reduzindo tempo e custos e melhorando a qualidade do produto. ↩

-

Aprenda com exemplos reais como as empresas melhoraram a eficiência e a qualidade usando ferramentas de simulação. ↩

-

As câmaras quentes eliminam a solidificação das câmaras, reduzindo os tempos de ciclo e aumentando a eficiência da produção. Explore mais para entender seus benefícios. ↩

-

Descubra métodos de ponta para melhorar os sistemas de canais para obter qualidade e eficiência de peças superiores. ↩