¿Tiene problemas con la distribución desigual en sus moldes de múltiples cavidades? No estás solo.

Equilibre eficientemente los canales en moldes de múltiples cavidades mediante el uso de software de simulación para predecir patrones de flujo y ajustar el diseño para una distribución uniforme del material fundido, mejorando la calidad de las piezas y reduciendo los defectos.

Si bien la simulación es una herramienta poderosa, es sólo el comienzo. Recuerdo la primera vez que enfrenté este problema; Era como intentar resolver un rompecabezas sin todas las piezas. Pero profundizar en los matices del diseño de las zapatillas reveló mucho más. Al experimentar con diferentes estrategias y buscar asesoramiento de veteranos de la industria, descubrí soluciones innovadoras que mejoraron significativamente nuestro proceso. Únase a mí para compartir algunos de estos conocimientos que también podrían transformar sus resultados de fabricación.

El software de simulación predice patrones de flujo en moldes.Verdadero

El software de simulación ayuda a pronosticar cómo fluye el material fundido.

El diseño del corredor no tiene impacto en la eficiencia del molde.FALSO

El diseño adecuado del canal es crucial para un moldeado eficiente y equilibrado.

- 1. ¿Cuáles son los conceptos básicos de los sistemas de canales en el moldeo por inyección?

- 2. ¿Por qué es crucial equilibrar los canales en moldes de múltiples cavidades?

- 3. ¿Cómo puede ayudar el software de simulación a equilibrar al corredor?

- 4. ¿Cómo afecta el diseño del canal a la calidad de las piezas y a la velocidad de producción?

- 5. Conclusión

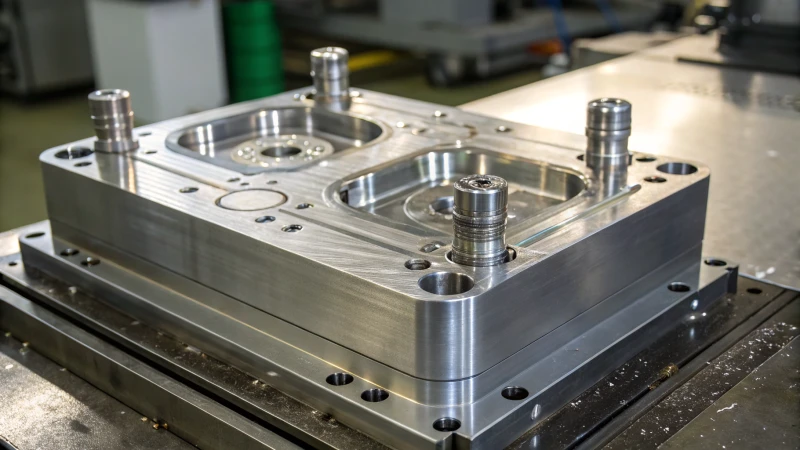

¿Cuáles son los conceptos básicos de los sistemas de canales en el moldeo por inyección?

Recuerdo mi primer encuentro con el moldeo por inyección: una fascinante danza de plástico y maquinaria que parecía mágica.

Los sistemas de canales en moldeo por inyección dirigen el plástico fundido a las cavidades del molde. Tienen un impacto en la eficiencia, el costo y la calidad, y los canales fríos y calientes brindan beneficios únicos.

Recuerdo mi primer encuentro con el moldeo por inyección: una fascinante danza de plástico y maquinaria que parecía mágica. Comprender los sistemas de corredores se convirtió en mi clave para desbloquear este misterio. Estos sistemas son como el sistema circulatorio del mundo del moldeo por inyección, canalizando el plástico fundido hacia donde debe ir para dar forma al producto final.

Comprender los sistemas de corredores

Los sistemas de canales en el moldeo por inyección son como las venas del proceso, asegurando que cada parte del molde reciba su parte justa de plástico fundido. Aprendí que sin ellos sería casi imposible lograr productos precisos y uniformes. Imagínese intentar llenar un molde complejo sin un camino claro: ¡caos!

Tipos de sistemas de corredores

Sistemas de canal frío

Mi primer proyecto involucró un sistema de canal frío. Recuerdo el ruido metálico satisfactorio cuando quitábamos el plástico solidificado después de cada ciclo. Es sencillo y rentable, pero rápidamente me di cuenta de las ventajas y desventajas del desperdicio de material y los tiempos de ciclo más largos.

| Ventajas | Desventajas |

|---|---|

| Menor costo inicial | Desperdicio de materiales |

| Flexibilidad en materiales | Tiempos de ciclo más largos |

Sistemas de canal caliente

Luego vinieron los corredores calientes: revolucionarios para la producción de alto volumen. No más desperdicios y tiempos de ciclo más rápidos, pero conllevaban un costo inicial considerable y una complejidad de mantenimiento. Fue una curva de aprendizaje pronunciada, pero ver las ganancias en eficiencia hizo que valiera la pena.

| Ventajas | Desventajas |

|---|---|

| Reducción del desperdicio de material | Mayor costo inicial |

| Tiempos de ciclo más rápidos | Mantenimiento más complejo |

Componentes clave de los sistemas de corredores

- Bebedero: El punto de partida: la arteria principal. Es donde comienza todo.

- Corredores: Son la red de distribución, que guían el plástico fundido a varios destinos.

- Puertas: Los semáforos del sistema, que controlan el flujo hacia cada cavidad.

Cada componente debe diseñarse meticulosamente para mantener la eficiencia y la calidad, una lección que aprendí después de innumerables modificaciones y ajustes.

Factores que influyen en el diseño del sistema de corredores

El diseño de sistemas de guías no se trata sólo de especificaciones técnicas; es una mezcla de ciencia y arte. El tipo de plástico 1 , la velocidad de producción y la complejidad de la pieza influyen en las elecciones.

- Tipo de material: Algunos plásticos son exigentes con sus temperaturas; he tenido algunas fusiones (literalmente) cuando esto no se tuvo en cuenta.

- Complejidad del diseño de piezas: los diseños complejos exigen diseños de guías más inteligentes. Recuerdo un proyecto particularmente complicado que requería configuraciones avanzadas para funcionar correctamente.

- Volumen de producción: Los canales calientes empiezan a tener sentido cuando se producen miles de unidades: se amortizan con el tiempo.

Comprender estos conceptos básicos puede transformar su enfoque en el moldeo por inyección, ya sea que esté comenzando o perfeccionando su experiencia. Cada molde es un nuevo desafío y dominar los sistemas de canales es su boleto al éxito.

Los sistemas de canal frío requieren la eliminación del plástico solidificado.Verdadero

Los sistemas de canal frío solidifican el plástico y es necesario retirarlo después de cada ciclo.

Los sistemas de canal caliente son ideales para entornos de producción de bajo costo.FALSO

Los sistemas de canal caliente tienen costos iniciales más altos y son adecuados para producción de gran volumen.

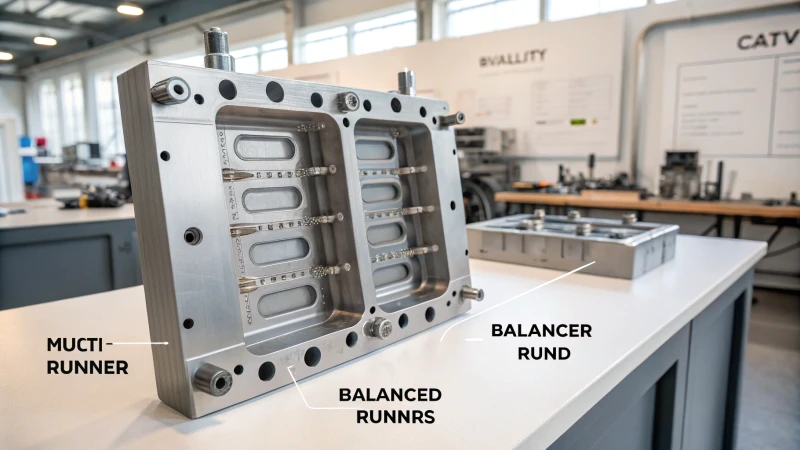

¿Por qué es crucial equilibrar los canales en moldes de múltiples cavidades?

Recuerdo la primera vez que me di cuenta de lo crucial que es realmente equilibrar los canales en moldes de múltiples cavidades. Es la clave para garantizar que cada pieza que producimos cumpla con los altos estándares que establecemos.

El equilibrio de los canales en moldes de múltiples cavidades garantiza un flujo uniforme del material, algo crucial para lograr una calidad constante de las piezas y minimizar los defectos, lo que mejora la eficiencia y la confiabilidad del moldeo por inyección.

Comprensión de los moldes de cavidades múltiples

Cuando comencé a trabajar con moldes de múltiples cavidades, era como orquestar una sinfonía de material fundido. Estos moldes están diseñados para producir varias piezas en un solo ciclo, lo cual es fantástico para aumentar la eficiencia de la producción. Pero aquí está el problema: cada cavidad necesita una proporción igual de material fundido. Ahí es donde entra en juego la magia del equilibrio de los corredores. Si el equilibrio no está bien, terminará con piezas de calidad inconsistente.

Importancia del equilibrio del corredor

-

Consistencia en la calidad de las piezas

No puedo enfatizar lo suficiente cómo el equilibrio del corredor afecta el producto final. Imagínese tratar de llenar varios vasos de agua con una sola jarra sin derramar ni provocar un cortocircuito en ningún vaso; eso es lo que hacen las guías de equilibrio con los mohos. Garantiza que cada cavidad se llene simultáneamente, lo que da como resultado dimensiones y propiedades uniformes de las piezas. Sin este equilibrio, algunas cavidades podrían quedarse cortas, lo que provocaría esas molestas tomas cortas o imprecisiones dimensionales.

-

Reducir defectos

He visto un flujo desequilibrado que crea defectos como rebabas, donde el exceso de material rezuma del molde. Es una pesadilla que no sólo desperdicia materiales sino que también empaña la calidad de la pieza. El equilibrio ayuda a mantener el flujo bajo un control preciso, lo que reduce el desperdicio y mejora la calidad general de las piezas.

-

Optimización de la eficiencia de la producción

Un equilibrio eficiente de los canales puede reducir los tiempos de los ciclos y hacer que los procesos de producción sean repetibles. Esto es enorme para mantener los costos de producción bajo control, lo que lo convierte en una consideración fundamental para fabricantes como nosotros.

Técnicas para lograr el equilibrio del corredor

- Diseño de simetría: ¿Recuerdas cuando aprendiste sobre la simetría en la clase de arte? Es igual de importante aquí. Asegurarse de que el diseño del molde sea simétrico puede ayudar naturalmente a equilibrar los corredores.

- Software de simulación de flujo: herramientas como Moldflow son salvavidas. Nos permiten predecir y modificar los diseños de los corredores para lograr el equilibrio incluso antes de crear un molde físico.

- Tamaño de la compuerta: El tamaño adecuado de la compuerta es otro truco que tenemos bajo la manga, que nos ayuda a controlar el caudal en cada cavidad y lograr el equilibrio perfecto.

| Técnica | Beneficio |

|---|---|

| Simetría de diseño | equilibrio natural |

| Software de simulación de flujo | Preproducción de ajustes predictivos |

| Tamaño de la puerta | Control sobre el caudal |

Comprender estas técnicas y sus beneficios ha sido transformador para mí y puede serlo para ti también. Explorar herramientas de simulación avanzadas 3 puede ofrecer información sobre cómo revolucionan el panorama de la fabricación.

Los corredores equilibrados evitan disparos cortos en moldes de múltiples cavidades.Verdadero

Los corredores equilibrados garantizan una distribución equitativa del material, evitando tiros cortos.

El tamaño de la puerta es irrelevante para el equilibrio de los canales en los moldes.FALSO

El tamaño adecuado de la compuerta controla el caudal y ayuda al equilibrio del canal.

¿Cómo puede ayudar el software de simulación a equilibrar al corredor?

¿Alguna vez se preguntó cómo perfeccionar ese intrincado sistema de canales en el diseño de su molde?

El software de simulación ayuda a equilibrar los canales en el moldeo por inyección modelando el flujo de material, identificando desequilibrios y sugiriendo ajustes de diseño, reduciendo así costos y tiempo de producción.

El papel del software de simulación en el equilibrio de los corredores

Como alguien que ha pasado una década inmerso en el mundo del diseño de productos y moldes, he visto de primera mano la magia que el software de simulación como Autodesk Moldflow o SIGMASOFT puede tejer. Imagine tener una bola de cristal para sus diseños, una que le muestre exactamente cómo fluye el plástico a través de su sistema de guías. Es como poder detectar peligros potenciales incluso antes de que sucedan. Recuerdo cuando utilicé estas herramientas por primera vez; se sintió como una revelación. De repente, pude modificar los diseños con confianza, evitando costosas pruebas y errores.

Características clave del software de equilibrio para corredores

- Análisis de flujo : esta característica cambia las reglas del juego. Con herramientas de análisis de flujo 4 , pude predecir el camino exacto que seguirían los materiales, de forma muy parecida a trazar un rumbo en un mapa antes de emprender un viaje. Se trata de previsión: saber dónde podrían hacer tropezar posibles retrasos o empastes incompletos.

- Visualizar desequilibrios : hay algo increíblemente poderoso en ver una representación visual de los desequilibrios. Es como tener un foco en las áreas problemáticas, lo que me permite realizar modificaciones precisas que ahorran tiempo y recursos.

| Característica | Beneficio |

|---|---|

| Análisis de flujo | Predice la distribución del material. |

| Visualización | Identifica áreas de desequilibrio |

Beneficios de utilizar software de simulación

Los beneficios de estas herramientas van más allá del simple ahorro de dinero. Transforman la forma en que diseñamos:

- Costos reducidos : Menos prueba y error significa menos prototipos y menos desperdicio, lo que resulta beneficioso para el presupuesto y el medio ambiente.

- Eficiencia del tiempo : las iteraciones más rápidas llevan los productos al mercado más rápidamente. He visto proyectos reducir semanas sus cronogramas gracias a estos conocimientos.

- Calidad mejorada del producto : la consistencia es clave y un sistema de canales equilibrado garantiza que cada pieza cumpla con los más altos estándares sin defectos innecesarios.

He visto empresas como la mía adoptar la tecnología de simulación 5 y revolucionar sus procesos de diseño, optimizando los resultados sin gastar mucho dinero.

Aplicaciones prácticas y estudios de casos

He leído sobre empresas que están logrando avances sustanciales gracias al software de simulación. Uno de los más destacados fue un fabricante de productos electrónicos que redujo un 30 % su tiempo de desarrollo al integrar simulaciones de equilibrio de corredores en su flujo de trabajo 6 . Estos éxitos del mundo real subrayan cuán transformadora puede ser esta tecnología.

En mi experiencia, el software de simulación no sólo agiliza el equilibrio de los canales, sino que también puede redefinir nuestro enfoque del moldeo por inyección, ofreciendo conocimientos que antes estaban fuera de nuestro alcance.

El software de simulación reduce la necesidad de prototipos físicos.Verdadero

La optimización virtual con software de simulación reduce los costes de material.

El software de equilibrio de corredores aumenta el tiempo de desarrollo en un 30%.FALSO

La simulación reduce el tiempo de desarrollo, mejorando la eficiencia y la velocidad.

¿Cómo afecta el diseño del canal a la calidad de las piezas y a la velocidad de producción?

El diseño de corredores en moldeo por inyección es como el héroe anónimo, que silenciosamente garantiza que nuestras piezas sean de primera categoría y se produzcan a la velocidad del rayo. Es un poco como el GPS de la fabricación, que guía cada movimiento con precisión y eficiencia.

El diseño de canales en el moldeo por inyección influye en la calidad de las piezas y la velocidad de producción al controlar el flujo de material, siendo crucial la elección entre sistemas de canales fríos o calientes para optimizar la eficiencia y los resultados de fabricación.

Factores clave que influyen en el diseño del corredor

Recuerdo mi primer gran proyecto relacionado con el diseño de corredores; Se sintió como resolver un rompecabezas complejo. El sistema de canales determina cómo viaja el plástico fundido a través de un molde, lo que impacta directamente tanto en la calidad como en la velocidad. Un canal bien diseñado es como una máquina bien engrasada: garantiza un flujo uniforme y reduce los defectos.

- Equilibrio : Garantiza una distribución uniforme del material en todas las cavidades.

- Tamaño y longitud : Afecta la caída de presión y el tiempo de enfriamiento.

Sistemas de canal caliente

Cambiar a sistemas de canal caliente fue un cambio radical para mí. Los canales calientes mantienen el plástico fundido, eliminando bebederos y canales. Esto mejoró significativamente nuestra velocidad de producción 7 gracias a los tiempos de ciclo reducidos.

| Ventaja | Explicación |

|---|---|

| Residuos reducidos | No es necesario retirar los canales, lo que minimiza los desechos. |

| Estética mejorada | Menos líneas de soldadura y puertas, mejorando la apariencia. |

Sistemas de canal frío

Por otro lado, los sistemas de canal frío también tienen su encanto. Solidifican el material en el canal, requiriendo un recorte posterior al moldeado. Los encontré particularmente rentables para la producción de bajo volumen debido a la menor inversión inicial.

- Rentabilidad : Ideal para producción de bajo volumen debido a una menor inversión inicial.

- Versatilidad del material : Adecuado para materiales termoestables y termoplásticos.

Consideraciones para optimizar el diseño

Optimizar el diseño de los corredores es como caminar sobre la cuerda floja: equilibrar costos, uso de materiales y velocidad de producción. Es fundamental considerar:

- Tipo de material : Los diferentes materiales se comportan de manera única bajo calor y presión.

- Complejidad del producto : Los diseños complejos pueden requerir sistemas de guías avanzados.

La exploración de técnicas innovadoras 8 para mejorar el diseño de los corredores puede satisfacer los requisitos específicos del producto y las condiciones de fabricación. Esto incluye simulaciones que predicen el comportamiento del flujo para refinar las opciones de diseño.

En última instancia, comprender estas variables puede guiar a diseñadores como yo hacia la creación de moldes eficientes y de alta calidad que se alineen con los objetivos de producción sin comprometer la integridad de la pieza o la velocidad de fabricación. Recuerde, elegir el sistema adecuado (frío o caliente) depende de las necesidades específicas de su aplicación y de sus planes de producción a largo plazo.

Los canales calientes reducen significativamente los tiempos de ciclo.Verdadero

Los canales calientes mantienen el plástico fundido, lo que elimina los bebederos y reduce el tiempo del ciclo.

Los sistemas de canal frío son más rentables para la producción de gran volumen.FALSO

Los canales fríos son ideales para volúmenes bajos debido a una menor inversión inicial.

Conclusión

El equilibrio eficiente de los canales en moldes de múltiples cavidades mejora el flujo de material, reduce los defectos y optimiza la producción. El software de simulación ayuda a lograr este equilibrio para mejorar la calidad de las piezas y la eficiencia de fabricación.

-

Descubrir cómo se comportan los diferentes materiales puede guiarle a la hora de elegir el sistema de guías adecuado, lo que repercutirá en la eficiencia y la calidad del producto. ↩

-

Explore cómo los corredores equilibrados pueden reducir los tiempos de ciclo y el desperdicio, lo que impacta significativamente los costos de producción. ↩

-

Descubra cómo herramientas de simulación avanzadas como Moldflow optimizan los diseños de canales, mejorando la eficiencia y la precisión. ↩

-

Explore cómo el análisis de flujo predice la distribución de materiales, lo que ayuda a identificar desequilibrios para un mejor diseño de moldes. ↩

-

Descubra cómo la tecnología de simulación mejora los procesos de diseño, reduciendo el tiempo y los costos y al mismo tiempo mejorando la calidad del producto. ↩

-

Aprenda de ejemplos del mundo real cómo las empresas mejoraron la eficiencia y la calidad utilizando herramientas de simulación. ↩

-

Los canales calientes eliminan la solidificación de los canales, lo que reduce los tiempos de ciclo y aumenta la eficiencia de la producción. Explore más para comprender sus beneficios. ↩

-

Descubra métodos de vanguardia para mejorar los sistemas de canales y lograr una calidad y eficiencia superiores en las piezas. ↩