Haben Sie Probleme mit der ungleichmäßigen Verteilung in Ihren Formen mit mehreren Kavitäten? Du bist nicht allein.

Balancieren Sie Angusskanäle in Formen mit mehreren Kavitäten effizient aus, indem Sie Simulationssoftware verwenden, um Strömungsmuster vorherzusagen und das Design für eine gleichmäßige Verteilung des geschmolzenen Materials anzupassen, wodurch die Teilequalität verbessert und Fehler reduziert werden.

Obwohl Simulation ein leistungsstarkes Werkzeug ist, ist sie erst der Anfang. Ich erinnere mich an das erste Mal, als ich mit diesem Problem konfrontiert wurde. Es fühlte sich an, als würde man versuchen, ein Puzzle ohne alle Teile zu lösen. Aber ein genauerer Blick auf die Nuancen des Läuferdesigns brachte noch viel mehr zum Vorschein. Indem ich mit verschiedenen Strategien experimentierte und mich von Branchenveteranen beraten ließ, entdeckte ich innovative Lösungen, die unseren Prozess deutlich verbesserten. Seien Sie dabei, wenn ich einige dieser Erkenntnisse teile, die auch Ihre Fertigungsergebnisse verändern könnten.

Simulationssoftware sagt Strömungsmuster in Formen voraus.WAHR

Simulationssoftware hilft bei der Vorhersage, wie geschmolzenes Material fließt.

Das Angussdesign hat keinen Einfluss auf die Effizienz der Form.FALSCH

Das richtige Angussdesign ist für eine effiziente und ausgewogene Formgebung von entscheidender Bedeutung.

- 1. Was sind die Grundlagen von Angusssystemen im Spritzguss?

- 2. Warum sind Ausgleichskanäle bei Mehrkavitätenwerkzeugen so wichtig?

- 3. Wie kann Simulationssoftware beim Läuferausgleich helfen?

- 4. Wie wirkt sich das Läuferdesign auf die Teilequalität und die Produktionsgeschwindigkeit aus?

- 5. Abschluss

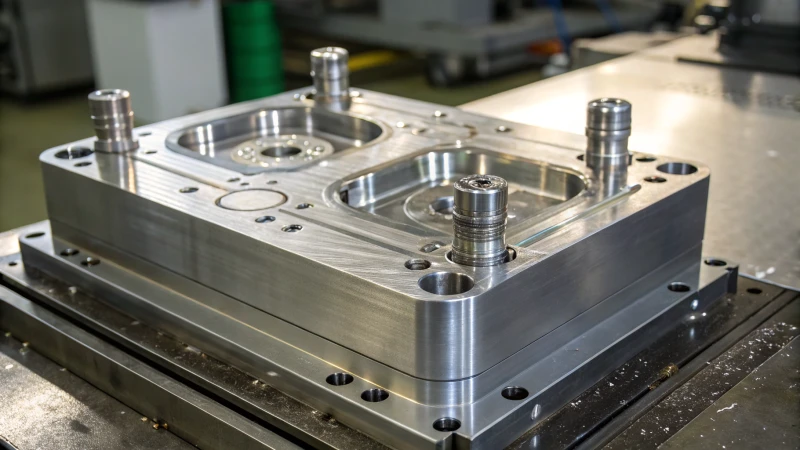

Was sind die Grundlagen von Angusssystemen im Spritzguss?

Ich erinnere mich an meine erste Begegnung mit Spritzguss – ein faszinierender Tanz aus Kunststoff und Maschinen, der sich wie Magie anfühlte.

Angusssysteme beim Spritzgießen leiten geschmolzenen Kunststoff direkt in die Formhohlräume. Sie wirken sich auf Effizienz, Kosten und Qualität aus, wobei Kalt- und Heißkanäle einzigartige Vorteile bieten.

Ich erinnere mich an meine erste Begegnung mit Spritzguss – ein faszinierender Tanz aus Kunststoff und Maschinen, der sich wie Magie anfühlte. Das Verständnis von Läufersystemen wurde für mich zum Schlüssel zur Lösung dieses Rätsels. Diese Systeme ähneln dem Kreislaufsystem der Spritzgusswelt und leiten geschmolzenen Kunststoff dorthin, wo er hin muss, um das Endprodukt zu formen.

Läufersysteme verstehen

Angusssysteme beim Spritzgießen sind wie die Adern des Prozesses und stellen sicher, dass jeder Teil der Form seinen gerechten Anteil an geschmolzenem Kunststoff erhält. Ich habe gelernt, dass es ohne diese nahezu unmöglich wäre, präzise und gleichmäßige Produkte herzustellen. Stellen Sie sich vor, Sie versuchen, eine komplexe Form ohne klaren Weg zu füllen – Chaos!

Arten von Läufersystemen

Kaltkanalsysteme

Mein erstes Projekt umfasste ein Kaltkanalsystem. Ich erinnere mich an das befriedigende Geräusch, als wir nach jedem Zyklus den verfestigten Kunststoff entfernten. Es ist unkompliziert und kostengünstig, aber mir wurde schnell klar, welche Nachteile es mit Materialverschwendung und längeren Zykluszeiten hat.

| Vorteile | Nachteile |

|---|---|

| Niedrigere Anschaffungskosten | Materialverschwendung |

| Flexibilität bei den Materialien | Längere Zykluszeiten |

Heißkanalsysteme

Dann kamen Heißläufer – bahnbrechende Neuerungen für die Massenproduktion. Kein Abfall mehr und schnellere Zykluszeiten, aber sie waren mit hohen Vorlaufkosten und einem hohen Wartungsaufwand verbunden. Es war eine steile Lernkurve, aber angesichts der Effizienzgewinne hat es sich gelohnt.

| Vorteile | Nachteile |

|---|---|

| Reduzierter Materialabfall | Höhere Anschaffungskosten |

| Schnellere Zykluszeiten | Komplexere Wartung |

Schlüsselkomponenten von Läufersystemen

- Sprue: Der Ausgangspunkt – die Hauptschlagader. Hier beginnt alles.

- Läufer: Hierbei handelt es sich um das Vertriebsnetz, das geschmolzenen Kunststoff zu verschiedenen Zielorten leitet.

- Tore: Die Ampeln des Systems, die den Fluss in jeden Hohlraum steuern.

Jede Komponente muss sorgfältig gefertigt werden, um Effizienz und Qualität aufrechtzuerhalten – eine Lektion, die ich nach unzähligen Optimierungen und Anpassungen gelernt habe.

Faktoren, die das Design des Läufersystems beeinflussen

Bei der Entwicklung von Angusssystemen geht es nicht nur um technische Spezifikationen; Es ist eine Mischung aus Wissenschaft und Kunst. Die Art des Kunststoffs 1 , die Produktionsgeschwindigkeit und die Teilekomplexität beeinflussen alle die Auswahl.

- Materialtyp: Manche Kunststoffe sind wählerisch, was ihre Temperaturen angeht – ich hatte (im wahrsten Sinne des Wortes) ein paar Zusammenbrüche, als dies nicht berücksichtigt wurde.

- Komplexität des Teiledesigns: Komplizierte Designs erfordern intelligentere Angussführungslayouts. Ich erinnere mich an ein besonders kniffliges Projekt, das erweiterte Konfigurationen erforderte, um richtig zu funktionieren.

- Produktionsvolumen: Heißkanäle machen erst dann Sinn, wenn Sie Tausende von Einheiten produzieren – sie amortisieren sich mit der Zeit.

Das Verständnis dieser Grundlagen kann Ihre Herangehensweise an das Spritzgießen verändern, unabhängig davon, ob Sie gerade erst anfangen oder Ihr Fachwissen verfeinern. Jede Form ist eine neue Herausforderung und die Beherrschung von Angusssystemen ist Ihre Eintrittskarte zum Erfolg.

Kaltkanalsysteme erfordern die Entfernung von verfestigtem Kunststoff.WAHR

Kaltkanalsysteme verfestigen den Kunststoff und müssen nach jedem Zyklus entfernt werden.

Heißkanalsysteme sind ideal für kostengünstige Produktionsumgebungen.FALSCH

Heißkanalsysteme haben höhere Anschaffungskosten und eignen sich für die Massenproduktion.

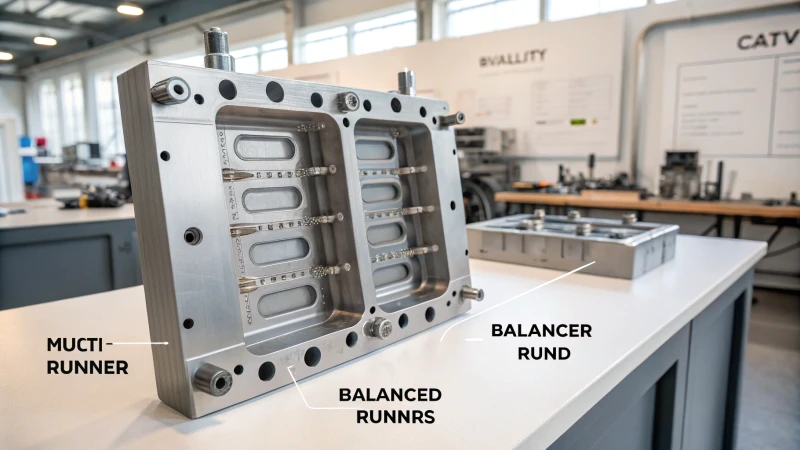

Warum sind Ausgleichskanäle bei Mehrkavitätenwerkzeugen so wichtig?

Ich erinnere mich an das erste Mal, als mir klar wurde, wie wichtig das Ausbalancieren von Angusskanälen in Formen mit mehreren Kavitäten wirklich ist. Dies ist der Schlüssel, um sicherzustellen, dass jedes von uns produzierte Teil den hohen Standards entspricht, die wir setzen.

Ausbalancierende Angusskanäle in Formen mit mehreren Kavitäten sorgen für einen gleichmäßigen Materialfluss, der für eine gleichbleibende Teilequalität und die Minimierung von Fehlern entscheidend ist und die Effizienz und Zuverlässigkeit des Spritzgießens erhöht.

Mehrkavitätenformen verstehen

Als ich anfing, mit Formen mit mehreren Kavitäten zu arbeiten, war es, als würde ich eine Symphonie aus geschmolzenem Material inszenieren. Diese Formen sind darauf ausgelegt, mehrere Teile in einem einzigen Zyklus herzustellen, was sich hervorragend zur Steigerung der Produktionseffizienz eignet. Aber hier ist der Haken: Jede Kavität benötigt den gleichen Anteil an geschmolzenem Material. Hier kommt die Magie des Ausbalancierens von Läufern ins Spiel. Wenn das Gleichgewicht nicht stimmt, erhalten Sie am Ende Teile, deren Qualität inkonsistent ist.

Bedeutung der Läuferbalance

-

Konsistente Teilequalität

Ich kann nicht genug betonen, wie sich die Läuferbalance auf das Endprodukt auswirkt. Stellen Sie sich vor, Sie würden versuchen, mehrere Gläser Wasser aus einer einzigen Kanne zu füllen, ohne etwas zu verschütten oder einen Kurzschluss zu verursachen – das ist es, was Balance-Läufer bei Formen bewirken. Es stellt sicher, dass jede Kavität gleichzeitig gefüllt wird, was zu einheitlichen Teileabmessungen und -eigenschaften führt. Ohne dieses Gleichgewicht könnten einige Hohlräume zu kurz kommen, was zu lästigen Kurzschüssen oder Maßungenauigkeiten führen würde.

-

Fehler reduzieren

Ich habe gesehen, dass ein unausgeglichener Fluss zu Defekten wie Graten führt, bei denen überschüssiges Material aus der Form austritt. Es ist ein Albtraum, der nicht nur Material verschwendet, sondern auch die Qualität des Teils beeinträchtigt. Das Auswuchten trägt dazu bei, den Fluss präzise zu kontrollieren, Abfall zu reduzieren und die Gesamtqualität der Teile zu steigern.

-

Optimierung der Produktionseffizienz

Eine effiziente Angussbalance kann die Zykluszeiten verkürzen und Produktionsprozesse wiederholbar machen. Dies ist enorm wichtig, um die Produktionskosten 2 und daher für Hersteller wie uns von entscheidender Bedeutung.

Techniken zum Erreichen der Läuferbalance

- Design-Symmetrie: Erinnern Sie sich, als Sie im Kunstunterricht etwas über Symmetrie gelernt haben? Hier ist es genauso wichtig. Ein symmetrisches Formdesign kann natürlich dabei helfen, die Angusskanäle auszubalancieren.

- Strömungssimulationssoftware: Tools wie Moldflow sind Lebensretter. Sie ermöglichen es uns, Läuferdesigns vorherzusagen und zu optimieren, um ein Gleichgewicht zu erreichen, bevor wir überhaupt eine physische Form erstellen.

- Angussgröße: Die richtige Angussgröße ist ein weiterer Trick, der uns hilft, die Durchflussrate in jeden Hohlraum zu kontrollieren und das perfekte Gleichgewicht zu erreichen.

| Technik | Nutzen |

|---|---|

| Design-Symmetrie | Natürliches Gleichgewicht |

| Strömungssimulationssoftware | Vorausschauende Anpassungen vor der Produktion |

| Torgröße | Kontrolle über die Durchflussrate |

Das Verständnis dieser Techniken und ihrer Vorteile war für mich transformativ und kann auch für Sie transformativ sein. Die Erforschung fortschrittlicher Simulationstools 3 kann Einblicke in die Art und Weise geben, wie sie die Fertigungslandschaft revolutionieren.

Ausbalancierte Angusskanäle verhindern Kurzschüsse in Mehrkavitätenwerkzeugen.WAHR

Ausgewogene Kufen sorgen für eine gleichmäßige Materialverteilung und verhindern so Kurzschüsse.

Die Anschnittgröße ist für die Angussbalance in Formen irrelevant.FALSCH

Durch die richtige Größe des Anschnitts wird die Durchflussrate gesteuert und das Gleichgewicht des Angusskanals unterstützt.

Wie kann Simulationssoftware beim Läuferausgleich helfen?

Haben Sie sich jemals gefragt, wie Sie dieses komplizierte Angusssystem in Ihrem Formendesign perfektionieren können?

Simulationssoftware hilft beim Ausbalancieren von Angusskanälen beim Spritzgießen, indem sie den Materialfluss modelliert, Ungleichgewichte erkennt und Konstruktionsanpassungen vorschlägt, wodurch Kosten und Produktionszeit gesenkt werden.

Die Rolle von Simulationssoftware beim Läuferausgleich

Als jemand, der ein Jahrzehnt lang in die Welt des Produkt- und Formendesigns eingetaucht ist, habe ich aus erster Hand gesehen, welche magischen Simulationssoftwares wie Autodesk Moldflow oder SIGMASOFT weben können. Stellen Sie sich vor, Sie hätten eine Kristallkugel für Ihre Entwürfe, die Ihnen genau zeigt, wie Kunststoff durch Ihr Angusssystem fließt. Es ist, als ob man potenzielle Fallstricke erkennen könnte, bevor sie überhaupt auftreten. Ich erinnere mich, als ich diese Tools zum ersten Mal benutzte; es fühlte sich wie eine Offenbarung an. Plötzlich konnte ich Designs mit Zuversicht optimieren und kostspielige Versuche und Irrtümer vermeiden.

Hauptmerkmale der Läuferausgleichssoftware

- Flussanalyse : Diese Funktion ist bahnbrechend. Mit Tools zur Strömungsanalyse 4 konnte ich den genauen Weg vorhersagen, den Materialien nehmen würden, ähnlich wie ich einen Kurs auf einer Karte eintrage, bevor ich mich auf eine Reise begebe. Es kommt auf Voraussicht an – zu wissen, wo potenzielle Verzögerungen oder unvollständige Füllungen Sie in Stolperfallen bringen könnten.

- Ungleichgewichte visualisieren : Die visuelle Darstellung von Ungleichgewichten hat etwas unglaublich Kraftvolles. Es ist, als hätte man Problembereiche im Blick und kann präzise Änderungen vornehmen, die sowohl Zeit als auch Ressourcen sparen.

| Besonderheit | Nutzen |

|---|---|

| Strömungsanalyse | Prognostiziert die Materialverteilung |

| Visualisierung | Identifiziert Ungleichgewichtsbereiche |

Vorteile der Verwendung von Simulationssoftware

Die Vorteile dieser Tools gehen über das bloße Sparen von Geld hinaus. Sie verändern die Art und Weise, wie wir entwerfen:

- Reduzierte Kosten : Weniger Versuch und Irrtum bedeuten weniger Prototypen und weniger Abfall – eine Win-Win-Situation für das Budget und die Umwelt.

- Zeiteffizienz : Schnellere Iterationen bringen Produkte schneller auf den Markt. Ich habe gesehen, dass Projekte dank dieser Erkenntnisse ihre Zeitpläne um Wochen verkürzen konnten.

- Verbesserte Produktqualität : Konsistenz ist der Schlüssel und ein ausgewogenes Angusssystem stellt sicher, dass jedes Teil die höchsten Standards ohne unnötige Mängel erfüllt.

Ich habe Unternehmen wie meines gesehen, die sich die Simulationstechnologie 5 und ihre Designprozesse revolutionierten und so die Ergebnisse optimierten, ohne das Budget zu sprengen.

Praktische Anwendungen und Fallstudien

Ich habe von Unternehmen gelesen, die dank Simulationssoftware erhebliche Fortschritte machen. Herausragend war ein Elektronikhersteller, der seine Entwicklungszeit durch die Integration von Angussbalancierungssimulationen in seinen Arbeitsablauf 6 . Diese realen Erfolge unterstreichen, wie transformativ diese Technologie sein kann.

Meiner Erfahrung nach rationalisiert Simulationssoftware nicht nur die Angussbalancierung, sie kann auch unseren Ansatz beim Spritzgießen neu definieren und Einblicke bieten, die zuvor unerreichbar waren.

Simulationssoftware reduziert den Bedarf an physischen Prototypen.WAHR

Die virtuelle Optimierung mit Simulationssoftware senkt die Materialkosten.

Läuferausgleichssoftware verlängert die Entwicklungszeit um 30 %.FALSCH

Simulation verkürzt die Entwicklungszeit und verbessert Effizienz und Geschwindigkeit.

Wie wirkt sich das Läuferdesign auf die Teilequalität und die Produktionsgeschwindigkeit aus?

Das Läuferdesign beim Spritzgießen ist wie ein unbesungener Held, der im Stillen dafür sorgt, dass unsere Teile erstklassig sind und blitzschnell produziert werden. Es ist ein bisschen wie das GPS der Fertigung, das jeden Schritt präzise und effizient steuert.

Die Gestaltung des Angusskanals beim Spritzgießen beeinflusst die Teilequalität und die Produktionsgeschwindigkeit durch die Steuerung des Materialflusses, wobei die Wahl zwischen Heiß- und Kaltkanalsystemen entscheidend für die Optimierung der Fertigungseffizienz und -ergebnisse ist.

Schlüsselfaktoren, die das Läuferdesign beeinflussen

Ich erinnere mich an mein erstes großes Projekt, bei dem es um das Design von Läufern ging; Es fühlte sich an, als würde man ein komplexes Rätsel lösen. Das Angusssystem bestimmt, wie geschmolzener Kunststoff durch eine Form fließt, was sich direkt auf Qualität und Geschwindigkeit auswirkt. Ein gut konstruierter Läufer ist wie eine gut geölte Maschine, die einen gleichmäßigen Durchfluss gewährleistet und Defekte reduziert.

- Balance : Sorgt für eine gleichmäßige Materialverteilung in allen Hohlräumen.

- Größe und Länge : Beeinflusst den Druckabfall und die Abkühlzeit.

Heißkanalsysteme

Der Umstieg auf Heißkanalsysteme war für mich ein Wendepunkt. Heiße Angusskanäle halten den Kunststoff geschmolzen und verhindern so Angüsse und Angusskanäle. Dadurch konnte unsere Produktionsgeschwindigkeit 7 dank verkürzter Zykluszeiten erheblich gesteigert werden.

| Vorteil | Erläuterung |

|---|---|

| Reduzierter Abfall | Es ist kein Ausbau des Angusskanals erforderlich, wodurch der Ausschuss minimiert wird. |

| Verbesserte Ästhetik | Weniger Bindenähte und Anschnitte, was das Erscheinungsbild verbessert. |

Kaltkanalsysteme

Andererseits haben Kaltkanalsysteme auch ihren Reiz. Sie verfestigen das Material im Angusskanal und erfordern nach dem Formen ein Zuschneiden. Ich fand sie aufgrund der geringeren Anfangsinvestition besonders kostengünstig für die Produktion kleiner Stückzahlen.

- Kosteneffizienz : Aufgrund der geringeren Anfangsinvestition ideal für die Produktion kleiner Stückzahlen.

- Materialvielfalt : Geeignet für duroplastische und thermoplastische Materialien.

Überlegungen zur Designoptimierung

Die Optimierung des Läuferdesigns fühlt sich an wie eine Gratwanderung – Kosten, Materialverbrauch und Produktionsgeschwindigkeit in Einklang zu bringen. Es ist wichtig zu berücksichtigen:

- Materialtyp : Verschiedene Materialien verhalten sich unter Hitze und Druck unterschiedlich.

- Produktkomplexität : Komplexe Designs erfordern möglicherweise fortschrittliche Angusssysteme.

Durch die Erforschung innovativer Techniken 8 zur Verbesserung des Läuferdesigns können spezifische Produktanforderungen und Herstellungsbedingungen berücksichtigt werden. Dazu gehören Simulationen, die das Strömungsverhalten vorhersagen, um Designentscheidungen zu verfeinern.

Letztendlich kann das Verständnis dieser Variablen Konstrukteuren wie mir dabei helfen, effiziente, qualitativ hochwertige Formen zu entwickeln, die den Produktionszielen entsprechen, ohne Kompromisse bei der Teileintegrität oder der Fertigungsgeschwindigkeit einzugehen. Denken Sie daran, dass die Wahl des richtigen Systems – heiß oder kalt – von Ihren spezifischen Anwendungsanforderungen und langfristigen Produktionsplänen abhängt.

Heißkanäle verkürzen die Zykluszeiten erheblich.WAHR

Heißkanäle sorgen dafür, dass der Kunststoff geschmolzen bleibt, wodurch Angüsse vermieden werden und die Zykluszeit verkürzt wird.

Kaltkanalsysteme sind für die Massenproduktion kostengünstiger.FALSCH

Kaltkanäle sind aufgrund der geringeren Anfangsinvestition ideal für kleine Stückzahlen.

Abschluss

Das effiziente Ausbalancieren der Angusskanäle in Formen mit mehreren Kavitäten verbessert den Materialfluss, reduziert Fehler und optimiert die Produktion. Simulationssoftware hilft dabei, dieses Gleichgewicht für eine verbesserte Teilequalität und Fertigungseffizienz zu erreichen.

-

Wenn Sie herausfinden, wie sich unterschiedliche Materialien verhalten, können Sie das richtige Angusssystem auswählen und so die Effizienz und Produktqualität beeinflussen. ↩

-

Entdecken Sie, wie ausgewogene Angusskanäle Zykluszeiten und Ausschuss reduzieren und so die Produktionskosten deutlich senken können. ↩

-

Entdecken Sie, wie fortschrittliche Simulationstools wie Moldflow die Angusskonstruktion optimieren und so die Effizienz und Präzision steigern. ↩

-

Entdecken Sie, wie die Strömungsanalyse die Materialverteilung vorhersagt und dabei hilft, Ungleichgewichte für eine bessere Formkonstruktion zu erkennen. ↩

-

Entdecken Sie, wie Simulationstechnologie Designprozesse verbessert, Zeit und Kosten reduziert und gleichzeitig die Produktqualität verbessert. ↩

-

Erfahren Sie anhand von Beispielen aus der Praxis, wie Unternehmen mithilfe von Simulationstools ihre Effizienz und Qualität verbessern konnten. ↩

-

Heißkanäle verhindern die Verfestigung des Kanals, verkürzen die Zykluszeiten und steigern die Produktionseffizienz. Informieren Sie sich weiter, um ihre Vorteile zu verstehen. ↩

-

Entdecken Sie modernste Methoden zur Verbesserung von Angusssystemen, um eine überlegene Teilequalität und Effizienz zu erzielen. ↩