क्या आप अपनी इंजेक्शन मोल्डिंग प्रक्रिया में असंगत हिस्से के आकार से जूझ रहे हैं? मेरा विश्वास करो, तुम अकेले नहीं हो!

इंजेक्शन मोल्डिंग में आयामी स्थिरता में सुधार करने के लिए, सही प्लास्टिक रेजिन का चयन करने, सटीक मोल्ड डिजाइन करने, इंजेक्शन प्रक्रिया मापदंडों को अनुकूलित करने और संपूर्ण गुणवत्ता नियंत्रण लागू करने पर ध्यान केंद्रित करें। ये कदम सुसंगत उत्पाद आयाम सुनिश्चित करने और दोषों को कम करने में मदद करते हैं।

हालांकि ये बुनियादी कदम एक ठोस आधार प्रदान करते हैं, प्रत्येक पहलू में गहराई से गोता लगाने से विशिष्ट रणनीतियों का पता चलता है जो आयामी स्थिरता को महत्वपूर्ण रूप से बढ़ा सकते हैं। आइए एक साथ इन तकनीकों का पता लगाएं!

सही रेज़िन का चयन इंजेक्शन मोल्डिंग में सिकुड़न को कम करता है।सत्य

उचित रेज़िन चयन सिकुड़न को कम करता है, आयामी स्थिरता को बढ़ाता है।

कच्चे माल का चयन आयामी स्थिरता को कैसे प्रभावित करता है?

इंजेक्शन-मोल्डेड उत्पादों की आयामी स्थिरता निर्धारित करने में कच्चे माल का चयन महत्वपूर्ण है। सही रेज़िन का चयन करना और सामग्री की गुणवत्ता सुनिश्चित करना सिकुड़न और विचलन को कम कर सकता है।

उपयुक्त कच्चे माल का चयन सिकुड़न, स्थिरता और अंतिम उत्पाद की एकरूपता को प्रभावित करके आयामी स्थिरता पर महत्वपूर्ण प्रभाव डालता है। राल का चयन और अशुद्धियों और नमी पर नियंत्रण प्रमुख कारक हैं।

सही प्लास्टिक रेज़िन चुनना

प्लास्टिक रेजिन 1 का चयन आयामी स्थिरता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है। विभिन्न रेजिन सिकुड़न और थर्मल विस्तार की अलग-अलग डिग्री प्रदर्शित करते हैं। उदाहरण के लिए, कम क्रिस्टलीयता वाले रेजिन, जैसे कि अनाकार पॉलिमर, अपनी सुसंगत आणविक संरचना के कारण बेहतर आयामी स्थिरता प्रदान करते हैं।

- राल विशेषताएँ : राल का आणविक भार वितरण और क्रिस्टलीयता महत्वपूर्ण हैं। संकीर्ण आणविक भार वितरण वाले रेजिन में सिकुड़न और विकृति की संभावना कम होती है।

- तरलता संबंधी विचार : उच्च तरलता वाले रेजिन सांचों को अधिक समान रूप से भरते हैं, जिससे अपूर्ण भराई के कारण आयामी विसंगतियों की संभावना कम हो जाती है।

कच्चे माल की गुणवत्ता को नियंत्रित करना

कच्चे माल की स्थिरता और शुद्धता भी उतनी ही महत्वपूर्ण है। अशुद्धियाँ और असमान रचनाएँ विकृति या सतह अनियमितताओं जैसे दोषों को जन्म दे सकती हैं।

- आपूर्तिकर्ता की विश्वसनीयता : विश्वसनीय आपूर्तिकर्ताओं को चुनने से यह सुनिश्चित होता है कि कच्चे माल की गुणवत्ता सभी बैचों में एक समान बनी रहे।

- नमी प्रबंधन : कच्चे माल में नमी की मात्रा आयामी स्थिरता को महत्वपूर्ण रूप से प्रभावित कर सकती है, जिससे चांदी की धारियां या खालीपन जैसी समस्याएं हो सकती हैं। राल प्रकार के आधार पर उचित सुखाने के प्रोटोकॉल सुनिश्चित करने से इन मुद्दों को कम किया जा सकता है।

तालिका: आयामी स्थिरता पर भौतिक गुणों का प्रभाव

| भौतिक संपत्ति | आयामी स्थिरता पर प्रभाव |

|---|---|

| आणविक भार वितरण | सिकुड़न संगति को प्रभावित करता है |

| स्फटिकता | थर्मल विस्तार और सटीकता को प्रभावित करता है |

| द्रवता | मोल्ड भरने को बढ़ाता है और विचलन को कम करता है |

| नमी की मात्रा | अगर ठीक से प्रबंधन न किया जाए तो सतह में खराबी आ सकती है |

निष्कर्ष

कच्चे माल के चयन 2 के लिए एक रणनीतिक दृष्टिकोण को शामिल करने से इंजेक्शन-मोल्ड उत्पादों की आयामी स्थिरता में काफी वृद्धि हो सकती है। राल विशेषताओं और कड़े गुणवत्ता नियंत्रणों पर ध्यान केंद्रित करके, निर्माता अपने ढाले भागों में उच्च परिशुद्धता प्राप्त कर सकते हैं।

कम क्रिस्टलीयता वाले रेजिन में बेहतर आयामी स्थिरता होती है।सत्य

कम क्रिस्टलीयता वाले रेजिन सिकुड़न को कम करते हुए सुसंगत आणविक संरचना प्रदान करते हैं।

कच्चे माल में नमी की मात्रा स्थिरता को प्रभावित नहीं करती है।असत्य

नमी चांदी की धारियाँ जैसे दोष पैदा कर सकती है, जिससे स्थिरता प्रभावित होती है।

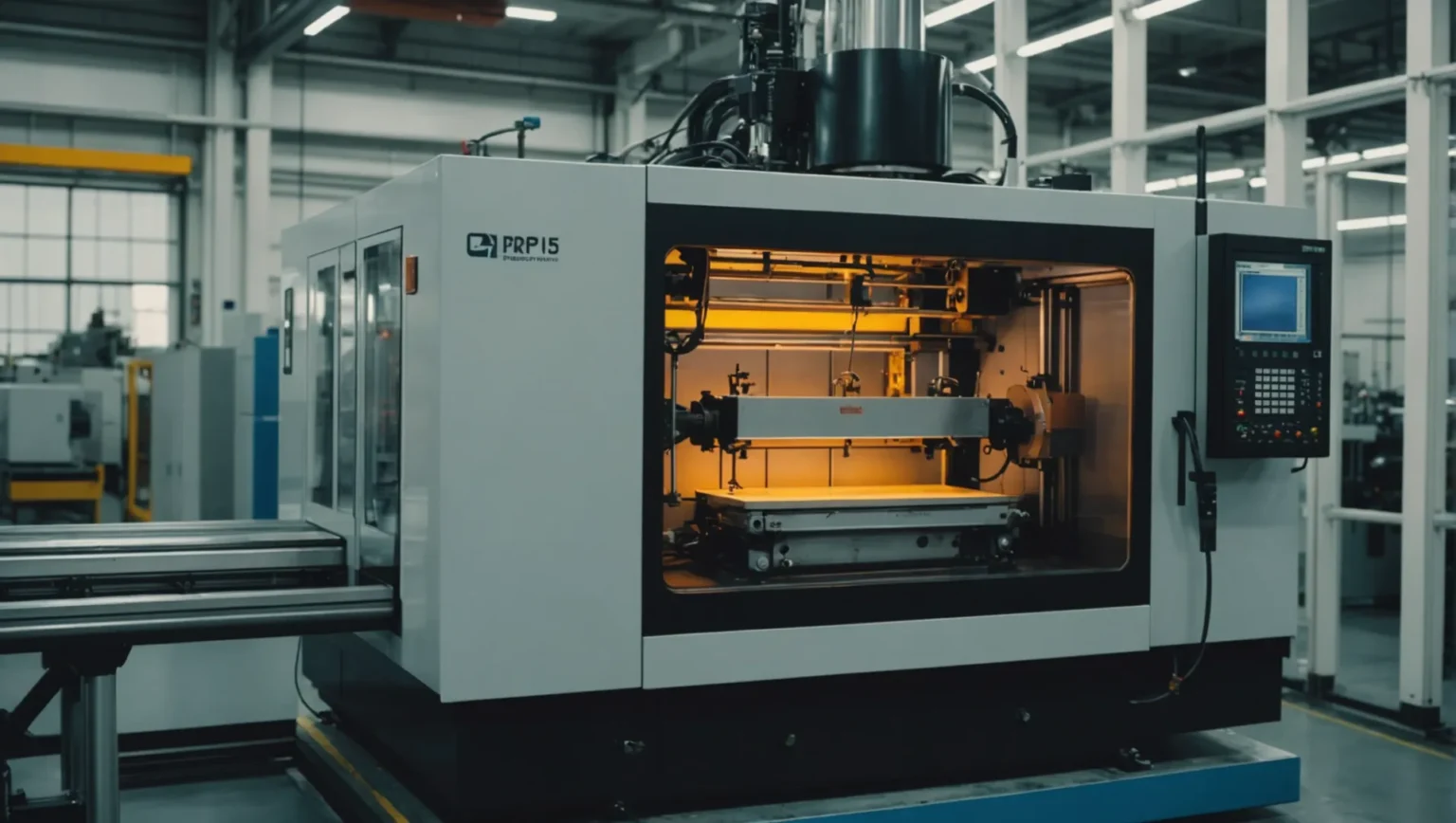

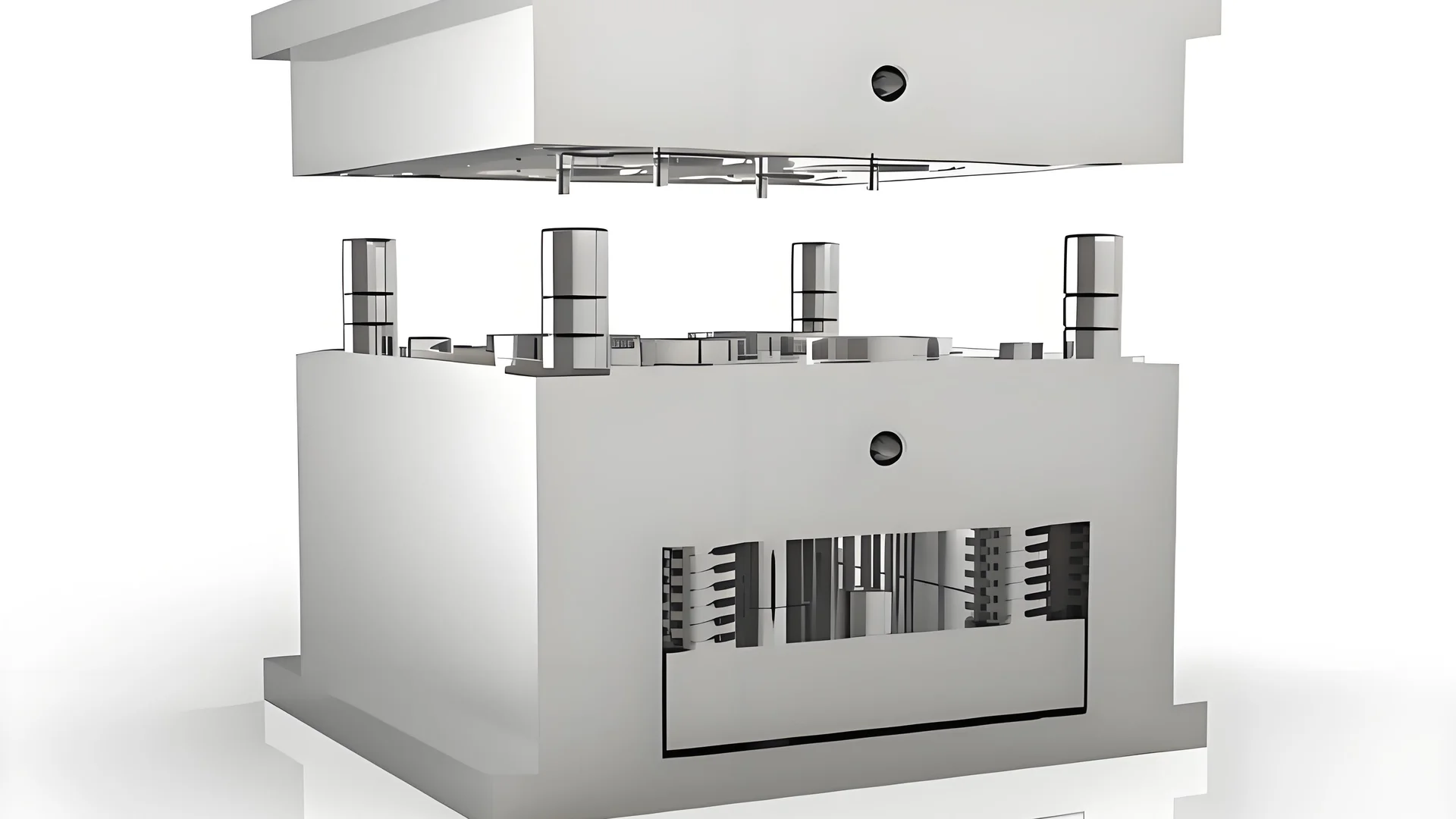

परिशुद्धता प्राप्त करने में मोल्ड डिज़ाइन की क्या भूमिका है?

इंजेक्शन-मोल्ड भागों की सटीकता सुनिश्चित करने के लिए मोल्ड डिज़ाइन एक महत्वपूर्ण कारक है।

मोल्ड डिज़ाइन आयामी सटीकता, सतह की गुणवत्ता और भागों की स्थिरता का निर्धारण करके इंजेक्शन मोल्डिंग में सटीकता को महत्वपूर्ण रूप से प्रभावित करता है। मुख्य पहलुओं में मोल्ड संरचना, शीतलन प्रणाली और विनिर्माण प्रक्रियाएं शामिल हैं जो सामूहिक रूप से दोषों को कम करती हैं और उत्पाद की गुणवत्ता में सुधार करती हैं।

मोल्ड संरचना को समझना

मोल्ड संरचना इंजेक्शन मोल्डिंग 3 । एक अच्छी तरह से डिजाइन की गई मोल्ड संरचना विभाजन रेखाओं और गेट की स्थिति के लिए जिम्मेदार होती है, जो मोल्ड गुहा को समान रूप से भरने को सुनिश्चित करने में महत्वपूर्ण होती है। इससे विकृति और आयामी विचलन की संभावना कम हो जाती है।

बिदाई सतह और गेट डिजाइन

बिदाई सतह की स्थिति को महत्वपूर्ण आयामों पर व्यवधानों को कम करना चाहिए। गेट स्थानों का सावधानीपूर्वक चयन करके, निर्माता विसंगतियों को कम करते हुए समान प्रवाह और दबाव वितरण सुनिश्चित कर सकते हैं।

सिमुलेशन सॉफ्टवेयर

मोल्ड डिज़ाइन के लिए सिमुलेशन सॉफ़्टवेयर का उपयोग एयर ट्रैप या वेल्ड लाइनों जैसे संभावित मुद्दों की पूर्व-पहचान कर सकता है। इन मुद्दों को शीघ्र सुधारकर, निर्माता मोल्डिंग प्रक्रिया की सटीकता और विश्वसनीयता बढ़ा सकते हैं।

शीतलन प्रणाली डिज़ाइन

प्रभावी शीतलन प्रणाली डिजाइन ढाले भागों में उच्च परिशुद्धता प्राप्त करने की एक और आधारशिला है। समान शीतलन अंतर संकोचन को कम करने में मदद करता है, जो आयामी अशुद्धियों का एक सामान्य कारण है।

-

कूलिंग चैनल लेआउट: मोल्ड में लगातार तापमान सुनिश्चित करने के लिए लेआउट को अनुकूलित किया जाना चाहिए। इसके लिए जटिल भाग ज्यामिति को पूरा करने के लिए सटीक गणना और कभी-कभी नवीन डिजाइन की आवश्यकता होती है।

-

थर्मल विश्लेषण: संपूर्ण थर्मल विश्लेषण करने से गर्म स्थानों या असमान शीतलन वाले क्षेत्रों को उजागर किया जा सकता है, जिससे समायोजन की अनुमति मिलती है जो आयामी स्थिरता को बढ़ाती है।

उच्च परिशुद्धता मोल्ड विनिर्माण

एक बार डिज़ाइन चरण अनुकूलित हो जाने के बाद, इसे उच्च परिशुद्धता के साथ भौतिक सांचे में अनुवाद करना महत्वपूर्ण है।

-

उन्नत प्रसंस्करण उपकरण: अत्याधुनिक सीएनसी मशीनों और उच्च परिशुद्धता उपकरणों का उपयोग यह सुनिश्चित करता है कि प्रत्येक मोल्ड घटक सटीक विनिर्देशों का पालन करता है, अंतिम भागों में त्रुटियों को कम करता है।

-

भूतल उपचार: पॉलिशिंग और सतह उपचार डिमोल्डिंग के दौरान घर्षण को कम करते हैं, जो न केवल आसान भाग को हटाने की सुविधा प्रदान करता है बल्कि ढाले गए घटकों की अखंडता और आयामों को भी संरक्षित करता है।

उत्पादन पर उच्च परिशुद्धता वाले सांचों का प्रभाव

उच्च परिशुद्धता वाले सांचे कई लाभ प्रदान करते हैं:

| फ़ायदा | विवरण |

|---|---|

| बेहतर पार्ट गुणवत्ता | उच्च आयामी सटीकता और सतह खत्म |

| बढ़ी हुई दक्षता | कुशल डिमोल्डिंग के कारण चक्र का समय कम हो गया |

| लागत बचत | कम दोषों से सामग्री की कम बर्बादी होती है |

कुल मिलाकर, मोल्ड डिज़ाइन की पेचीदगियाँ सीधे उत्पादन परिणामों को प्रभावित करती हैं। प्रत्येक डिज़ाइन पहलू में सटीकता पर ध्यान केंद्रित करके - संरचनात्मक लेआउट से लेकर शीतलन प्रणाली दक्षता तक - निर्माता लगातार उच्च गुणवत्ता वाले, सटीक हिस्से प्राप्त कर सकते हैं। यह देखने के लिए कि उन्हें आपकी प्रक्रियाओं पर कैसे लागू किया जा सकता है, उन्नत मोल्ड प्रौद्योगिकियों 4

सिमुलेशन सॉफ़्टवेयर मोल्ड डिज़ाइन समस्याओं की शीघ्र पहचान करता है।सत्य

सिमुलेशन सॉफ्टवेयर उत्पादन से पहले मोल्ड डिजाइन की खामियों का अनुमान लगाने और उन्हें सुधारने में मदद करता है।

शीतलन प्रणाली का डिज़ाइन मोल्ड परिशुद्धता को प्रभावित नहीं करता है।असत्य

प्रभावी शीतलन प्रणालियाँ आयामी अशुद्धियों को कम करते हुए एक समान तापमान सुनिश्चित करती हैं।

आयामी सटीकता के लिए कौन से प्रक्रिया पैरामीटर महत्वपूर्ण हैं?

इंजेक्शन मोल्डेड भागों में सटीक आयाम प्राप्त करने के लिए प्रमुख प्रक्रिया मापदंडों को समझना आवश्यक है।

आयामी सटीकता के लिए महत्वपूर्ण प्रक्रिया मापदंडों में तापमान, दबाव, गति और समय नियंत्रण शामिल हैं। ये पैरामीटर इस बात पर प्रभाव डालते हैं कि सांचों के भीतर सामग्री कैसे भरती और जमती है, जो सीधे अंतिम आयामों को प्रभावित करती है। इन कारकों को उचित रूप से समायोजित और मॉनिटर करने से न्यूनतम सिकुड़न और विकृति सुनिश्चित होती है, जिससे समग्र परिशुद्धता बढ़ती है।

तापमान नियंत्रण

तापमान प्लास्टिक राल की तरलता और मोल्ड को पूरी तरह से भरने की क्षमता को महत्वपूर्ण रूप से प्रभावित करता है। प्रबंधन के लिए तीन मुख्य तापमान क्षेत्र हैं:

- बैरल तापमान: यह राल के पिघलने को प्रभावित करता है। बहुत अधिक तापमान सामग्री को ख़राब कर सकता है, जबकि बहुत कम तापमान के परिणामस्वरूप अधूरा भराव हो सकता है।

- नोजल तापमान: यह सुनिश्चित करता है कि सामग्री मोल्ड में प्रवेश करते समय पिघली हुई रहे।

- मोल्ड तापमान: राल की शीतलन दर को प्रभावित करता है, सिकुड़न और क्रिस्टलीयता को प्रभावित करता है।

स्थिर तापमान नियंत्रण प्रणाली लागू करना महत्वपूर्ण है। उदाहरण के लिए, लगातार बैरल तापमान 5 उन उतार-चढ़ाव को रोका जा सकता है जो असंगत भाग आयामों को जन्म देते हैं।

दबाव नियंत्रण

मोल्ड की पूरी फिलिंग सुनिश्चित करने और सिंक मार्क्स जैसे दोषों को कम करने के लिए इंजेक्शन प्रेशर, होल्डिंग प्रेशर और बैक प्रेशर महत्वपूर्ण हैं:

- इंजेक्शन दबाव: यह निर्धारित करता है कि राल को मोल्ड गुहा में कितनी प्रभावी ढंग से इंजेक्ट किया जाता है। अपर्याप्त दबाव के कारण हिस्से अधूरे हो सकते हैं।

- धारणीय दबाव: सिकुड़न को रोकने के लिए ठंडा करने के दौरान रेज़िन पर दबाव बनाए रखता है।

- पिछला दबाव: सामग्री का उचित समरूपीकरण सुनिश्चित करके पिघलने की गुणवत्ता को प्रभावित करता है।

सामग्री के प्रकार और मोल्ड डिज़ाइन के आधार पर इन दबावों को ठीक करने से आयामी सटीकता में महत्वपूर्ण सुधार हो सकते हैं। बेहतर परिणामों के लिए इंजेक्शन दबाव सेटिंग्स 6 के लिए रणनीतियों का अन्वेषण करें

गति नियंत्रण

इंजेक्शन मोल्डिंग के विभिन्न चरणों के दौरान गति को समायोजित करना - जैसे इंजेक्शन, होल्डिंग और कूलिंग - आयामी विचलन को कम कर सकता है:

- इंजेक्शन की गति: यह प्रभावित करता है कि मोल्ड कितनी जल्दी भरता है। तेज़ गति से अशांति और हवा फँसने का खतरा हो सकता है।

- धारण गति: यह प्रभावित करता है कि जमने के दौरान समान रूप से दबाव कैसे लागू किया जाता है।

- शीतलन गति: यह प्रभावित करता है कि भाग कितना समान रूप से ठंडा होता है, आंतरिक तनाव और सिकुड़न को प्रभावित करता है।

भौतिक गुणों के साथ प्रवाह को संतुलित करने वाली आदर्श गति सेटिंग्स स्थापित करने के लिए प्रयोगों का संचालन करें। यह पता लगाने पर विचार करें कि शीतलन गति समायोजन 7 आयामी परिशुद्धता को कैसे बढ़ा सकता है।

समय पर नियंत्रण

उचित समयबद्ध चक्र यह सुनिश्चित करते हैं कि सामग्री न तो कम और न ही अधिक संसाधित हो, जो आकार की स्थिरता को प्रभावित कर सकती है:

- इंजेक्शन का समय: यह निर्धारित करता है कि सामग्री को कितनी जल्दी मोल्ड में इंजेक्ट किया जाता है।

- धारण समय: यह सुनिश्चित करता है कि गेट जमने तक दबाव बना रहे।

- ठंडा करने का समय: मोल्डिंग के बाद सिकुड़न को कम करने के लिए इजेक्शन से पहले पर्याप्त जमने की अनुमति देता है।

उत्पाद विशिष्टताओं के आधार पर इन समयों का प्रयोग बेहतर सटीकता प्राप्त करने में मदद कर सकता है। आयामी परिणामों को अनुकूलित करने वाली प्रभावी कूलिंग टाइम रणनीतियों 8 खोज करें

साथ में, ये प्रक्रिया पैरामीटर इंजेक्शन मोल्डिंग में आयामी सटीकता प्राप्त करने की रीढ़ बनाते हैं। इन कारकों को सावधानीपूर्वक समायोजित और निगरानी करके, निर्माता अपशिष्ट को कम कर सकते हैं और उत्पाद की गुणवत्ता में सुधार कर सकते हैं।

बैरल तापमान राल पिघलने को प्रभावित करता है।सत्य

सही बैरल तापमान यह सुनिश्चित करता है कि राल समान रूप से पिघले, जिससे दोषों को रोका जा सके।

उच्च इंजेक्शन गति हवा के फंसने को कम करती है।असत्य

तेज़ गति अशांति पैदा कर सकती है, जिससे हवा में फंसने का खतरा बढ़ सकता है।

पोस्ट-प्रोसेसिंग आयामी स्थिरता को कैसे बढ़ा सकती है?

इंजेक्शन मोल्डेड भागों के लिए आयामी स्थिरता प्राप्त करने में पोस्ट-प्रोसेसिंग गुमनाम नायक हो सकता है।

एनीलिंग और आर्द्रता समायोजन जैसी पोस्ट-प्रोसेसिंग तकनीकें आंतरिक तनाव से राहत और प्लास्टिक में नमी की मात्रा को संतुलित करके आयामी स्थिरता को महत्वपूर्ण रूप से बढ़ा सकती हैं।

इंजेक्शन मोल्डिंग में एनीलिंग को समझना

एनीलिंग एक गर्मी उपचार प्रक्रिया है जिसमें प्लास्टिक के हिस्सों को एक विशिष्ट तापमान तक गर्म करना, उस तापमान को एक अवधि तक बनाए रखना और फिर धीरे-धीरे उन्हें ठंडा करना शामिल है। यह प्रक्रिया आंतरिक तनाव से राहत दिलाने में मदद करती है जिससे विकृति और विरूपण हो सकता है। उदाहरण के लिए, एनीलिंग तापमान 9 और समय प्लास्टिक राल प्रकार के आधार पर भिन्न होता है, और इष्टतम परिणाम प्राप्त करने के लिए सटीक नियंत्रण महत्वपूर्ण है। उदाहरण के लिए, पॉलीकार्बोनेट भागों को पॉलियामाइड भागों की तुलना में भिन्न एनीलिंग स्थितियों की आवश्यकता हो सकती है।

एनीलिंग प्रक्रिया मोल्डिंग प्रक्रिया के दौरान बनने वाले आंतरिक तनाव को कम करती है, विशेष रूप से उच्च-परिशुद्धता वाले उत्पादों में। जैसे ही इन तनावों से राहत मिलती है, सामग्री अधिक आयामी रूप से स्थिर हो जाती है, जिससे पोस्ट-मोल्ड संकोचन कम हो जाता है और भाग आयामों की स्थिरता में सुधार होता है।

आर्द्रता समायोजन की भूमिका

कुछ प्लास्टिक, जैसे नायलॉन, हीड्रोस्कोपिक होते हैं, जिसका अर्थ है कि वे पर्यावरण से नमी को अवशोषित करते हैं। इससे मोल्डिंग के बाद आयामों में बदलाव हो सकता है। आर्द्रता समायोजन उपचार को लागू करने में ढाले हुए हिस्से को नियंत्रित आर्द्रता की स्थिति में उजागर करना शामिल है ताकि उपयोग में आने से पहले यह नमी की एक स्थिर मात्रा को अवशोषित कर सके। लक्ष्य एक संतुलन स्थिति तक पहुंचना है जहां उत्पाद के उपयोग के दौरान नमी का अवशोषण कम से कम हो।

आर्द्रता समायोजन 10 के लिए सही परिस्थितियों का चयन करना आवश्यक है। इसमें प्लास्टिक के प्रकार और इच्छित उत्पाद अनुप्रयोग के आधार पर विशिष्ट आर्द्रता स्तर और एक्सपोज़र समय का निर्धारण शामिल है। संपूर्ण सामग्री में लगातार नमी की मात्रा सुनिश्चित करके, पर्यावरणीय आर्द्रता के उतार-चढ़ाव के कारण होने वाले आयामी परिवर्तनों को कम किया जा सकता है।

अधिकतम प्रभाव के लिए तकनीकों का संयोजन

जबकि एनीलिंग और आर्द्रता समायोजन अलग-अलग प्रभावी हैं, इन विधियों के संयोजन से आयामी स्थिरता में और भी अधिक सुधार हो सकते हैं। उदाहरण के लिए, एनीलिंग और आर्द्रता नियंत्रण दोनों के अधीन एक उत्पाद अलग-अलग तापमान और आर्द्रता के स्तर वाले वातावरण में बेहतर प्रदर्शन प्रदर्शित कर सकता है।

| पोस्ट-प्रोसेसिंग तकनीक | फ़ायदे |

|---|---|

| एनीलिंग | आंतरिक तनाव और विकृति को कम करता है |

| आर्द्रता समायोजन | हीड्रोस्कोपिक प्लास्टिक में नमी की मात्रा को संतुलित करता है |

| संयुक्त दृष्टिकोण | विभिन्न स्थितियों में आयामी स्थिरता को अधिकतम करता है |

इन पोस्ट-प्रोसेसिंग तकनीकों को अपनी विनिर्माण प्रक्रिया में एकीकृत करके, आप यह सुनिश्चित कर सकते हैं कि आपके इंजेक्शन-मोल्ड उत्पाद दोषों को कम करते हुए कठोर आयामी आवश्यकताओं को पूरा करते हैं।

एनीलिंग से ढले हुए भागों में आंतरिक तनाव कम हो जाता है।सत्य

एनीलिंग में तनाव दूर करने के लिए प्लास्टिक को गर्म करना और धीरे-धीरे ठंडा करना शामिल है।

नायलॉन भागों के लिए आर्द्रता समायोजन अनावश्यक है।असत्य

नायलॉन नमी को अवशोषित करता है; आर्द्रता नियंत्रण इसके आयामों को स्थिर करता है।

निष्कर्ष

इन तकनीकों को लागू करके, आप ढाले गए हिस्सों की आयामी स्थिरता में काफी सुधार कर सकते हैं। अपनी प्रक्रियाओं को अनुकूलित करने और समग्र उत्पादन दक्षता बढ़ाने के लिए इन रणनीतियों पर विचार करें।

-

पता लगाएं कि रेज़िन क्रिस्टलीयता सिकुड़न और स्थिरता को कैसे प्रभावित करती है: ठंडा होने पर ढले हुए हिस्से किस हद तक सिकुड़ते हैं, यह काफी हद तक संसाधित होने वाली सामग्री की संरचना पर निर्भर करता है। ↩

-

कच्चे माल में स्थिरता बनाए रखने के लिए रणनीतियाँ सीखें: इसे सुनिश्चित करने के लिए, शीर्ष स्तर की सामग्रियों का उपयोग करें, मशीनों का सावधानीपूर्वक रखरखाव करें, मोल्ड डिज़ाइन को अनुकूलित करें और प्रक्रिया मापदंडों को नियंत्रित करें। मजबूत कार्यान्वयन करें… ↩

-

पता लगाएं कि मोल्ड संरचना की पेचीदगियां आयामी परिशुद्धता को कैसे प्रभावित करती हैं।: जब मोल्ड अनुरूप नहीं होता है या बिल्कुल बाधित होता है, तो प्लेटों के विक्षेपण और गलत संरेखण से उच्च स्तर का तनाव हो सकता है, जिससे घिसाव बढ़ जाता है... ↩

-

परिशुद्धता बढ़ाने वाली अत्याधुनिक मोल्ड प्रौद्योगिकियों के बारे में जानें: इंजीनियरों द्वारा स्वामित्व और प्रबंधित, हम द्रव पथ, महत्वपूर्ण शटऑफ और अनुशासित विनिर्माण के तकनीकी अनुप्रयोगों में विशेषज्ञ हैं। ↩

-

लगातार बैरल तापमान पिघलने को सुनिश्चित करता है, दोषों को कम करता है। निश्चित रूप से, बैरल-ज़ोन तापमान पिघले तापमान को प्रभावित करता है। अधिकांश इस बात से सहमत हैं कि प्लास्टिक को पिघलाने के लिए लगभग 20% ऊर्जा… ↩

-

दबाव को अनुकूलित करने से सिंक के निशान और खालीपन जैसे दोष कम हो जाते हैं: इंजेक्शन मोल्डिंग मशीन अंशांकन: प्रक्रिया में सटीकता बनाए रखने के लिए इंजेक्शन मोल्डिंग मशीन का नियमित अंशांकन महत्वपूर्ण है। ↩

-

शीतलन गति को समायोजित करने से आंतरिक तनाव और सिकुड़न कम हो जाती है।: यह पेपर प्रयोगात्मक और विश्लेषणात्मक रूप से दो प्रमुख आयामी सटीकता विशेषताओं पर शीतलन विधि और काटने के मापदंडों के प्रभाव की जांच करता है। ↩

-

उचित कूलिंग समय विकृति और आयामी परिवर्तनों को रोकता है।: आने वाली सामग्री में भिन्नता और मशीन के प्रदर्शन में मामूली बदलाव के लिए कूलिंग टाइमर में 20% जोड़ना एक अच्छा नियम है। ↩

-

पॉलीकार्बोनेट भागों के लिए विशिष्ट एनीलिंग तापमान खोजें: ओवन को 20°F प्रति घंटे की अधिकतम ताप दर पर 250°F तक गर्म करें। 3. ओवन के तापमान को 30 मिनट के लिए 250°F पर रखें और प्रत्येक 1/8" क्रॉस-सेक्शन के लिए 15 मिनट तक रखें। ↩

-

नायलॉन उत्पादों के लिए इष्टतम आर्द्रता स्थितियों के बारे में जानें: ... 0.20% वाले नायलॉन में वास्तव में बहुलक अंश में 0.40% नमी होती है। ...नमी की मात्रा पर नियंत्रण। पॉलिमर प्रतिक्रिया करता है… ↩