Você está enfrentando problemas com tamanhos de peças inconsistentes no seu processo de moldagem por injeção? Acredite, você não está sozinho!

Para melhorar a estabilidade dimensional na moldagem por injeção, concentre-se na seleção da resina plástica adequada, no projeto de moldes precisos, na otimização dos parâmetros do processo de injeção e na implementação de um rigoroso controle de qualidade. Essas etapas ajudam a garantir dimensões consistentes do produto e a reduzir defeitos.

Embora esses passos básicos forneçam uma base sólida, aprofundar-se em cada aspecto revela estratégias específicas que podem aprimorar significativamente a estabilidade dimensional. Vamos explorar essas técnicas juntos!

A escolha da resina correta minimiza a contração na moldagem por injeção.Verdadeiro

A seleção adequada da resina reduz a contração, aumentando a estabilidade dimensional.

Como a seleção da matéria-prima afeta a estabilidade dimensional?

A seleção da matéria-prima é crucial para determinar a estabilidade dimensional de produtos moldados por injeção. Escolher a resina correta e garantir a qualidade do material pode minimizar a contração e os desvios.

A seleção de matérias-primas adequadas impacta significativamente a estabilidade dimensional, influenciando a contração, a estabilidade e a uniformidade do produto final. A escolha da resina e o controle de impurezas e umidade são fatores essenciais.

Como escolher a resina plástica certa

A seleção da resina plástica 1 desempenha um papel fundamental para garantir a estabilidade dimensional. Diferentes resinas apresentam graus variáveis de contração e expansão térmica. Por exemplo, resinas com baixa cristalinidade, como polímeros amorfos, tendem a oferecer melhor estabilidade dimensional devido à sua estrutura molecular consistente.

- Características da resina : A distribuição do peso molecular e a cristalinidade da resina são fatores críticos. Resinas com distribuição de peso molecular estreita são menos propensas a variações de contração e deformação.

- Considerações sobre a fluidez : Resinas de alta fluidez preenchem os moldes de maneira mais uniforme, reduzindo a probabilidade de discrepâncias dimensionais devido ao preenchimento incompleto.

Controle da qualidade da matéria-prima

A consistência e a pureza das matérias-primas são igualmente importantes. Impurezas e composições desiguais podem causar defeitos como deformações ou irregularidades na superfície.

- Confiabilidade do fornecedor : Optar por fornecedores confiáveis garante que a qualidade da matéria-prima permaneça consistente entre os lotes.

- Controle de Umidade : O teor de umidade nas matérias-primas pode afetar significativamente a estabilidade dimensional, causando problemas como estrias prateadas ou vazios. Garantir protocolos de secagem adequados, baseados no tipo de resina, pode mitigar esses problemas.

Tabela: Impacto das propriedades do material na estabilidade dimensional

| Propriedade do material | Efeito na estabilidade dimensional |

|---|---|

| Distribuição do Peso Molecular | Afeta a consistência do encolhimento |

| Cristalinidade | Influencia a expansão térmica e a precisão |

| Fluidez | Melhora o preenchimento do molde e reduz desvios |

| Teor de umidade | Se não for devidamente gerenciado, pode causar defeitos na superfície |

Conclusão

A adoção de uma abordagem estratégica na seleção de matérias-primas pode melhorar significativamente a estabilidade dimensional de produtos moldados por injeção. Ao focar nas características da resina e em rigorosos controles de qualidade, os fabricantes podem alcançar alta precisão em suas peças moldadas.

Resinas com baixa cristalinidade apresentam melhor estabilidade dimensional.Verdadeiro

Resinas de baixa cristalinidade oferecem uma estrutura molecular consistente, reduzindo a contração.

O teor de umidade nas matérias-primas não afeta a estabilidade.Falso

A umidade pode causar defeitos como estrias prateadas, afetando a estabilidade.

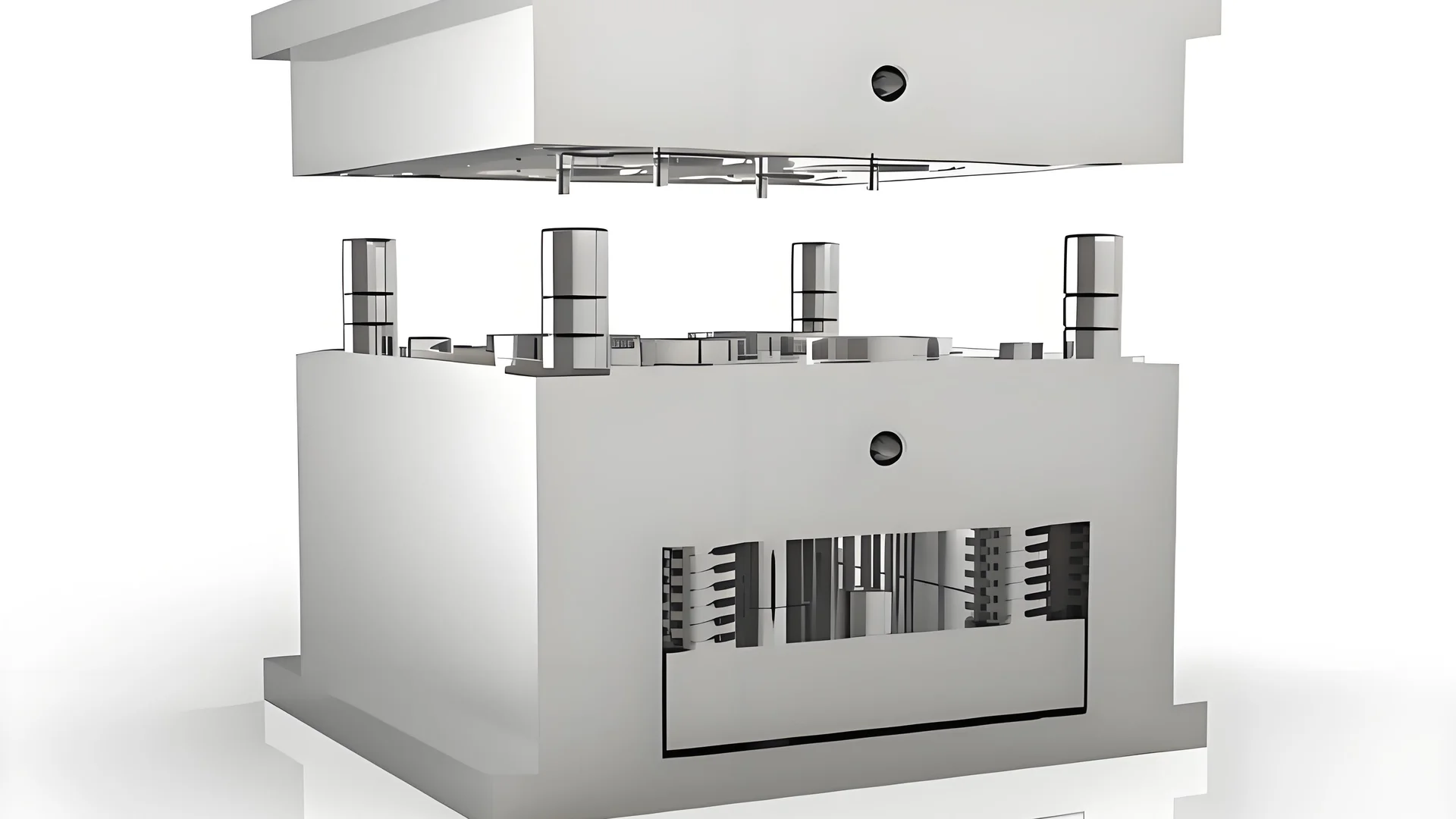

Qual o papel do projeto do molde na obtenção de precisão?

O projeto do molde é um fator crítico para garantir a precisão das peças moldadas por injeção.

O projeto do molde influencia significativamente a precisão na moldagem por injeção, determinando a exatidão dimensional, a qualidade da superfície e a estabilidade das peças. Aspectos-chave incluem a estrutura do molde, o sistema de refrigeração e os processos de fabricação que, em conjunto, reduzem os defeitos e melhoram a qualidade do produto.

Entendendo a estrutura do mofo

A estrutura do molde constitui a base da precisão na moldagem por injeção³ . Uma estrutura de molde bem projetada leva em consideração as linhas de partição e as posições dos pontos de injeção, que são cruciais para garantir o preenchimento uniforme da cavidade do molde. Isso reduz a probabilidade de deformações e desvios dimensionais.

Superfície de separação e projeto de portão

O posicionamento da superfície de separação deve minimizar as interrupções em dimensões críticas. Ao selecionar cuidadosamente os locais de injeção, os fabricantes podem garantir um fluxo uniforme e uma distribuição de pressão adequada, reduzindo inconsistências.

Software de simulação

A utilização de software de simulação para o projeto de moldes pode identificar preventivamente problemas potenciais, como bolhas de ar ou linhas de solda. Ao corrigir esses problemas precocemente, os fabricantes podem aumentar a precisão e a confiabilidade do processo de moldagem.

Projeto do sistema de resfriamento

Um sistema de refrigeração eficiente é outro pilar fundamental para alcançar alta precisão em peças moldadas. A refrigeração uniforme ajuda a mitigar a contração diferencial, uma causa comum de imprecisões dimensionais.

-

Layout dos canais de refrigeração: O layout deve ser otimizado para garantir uma temperatura consistente em todo o molde. Isso requer cálculos precisos e, às vezes, projetos inovadores para atender às geometrias complexas das peças.

-

Análise térmica: Realizar uma análise térmica completa pode identificar pontos quentes ou áreas com resfriamento irregular, permitindo ajustes que melhoram a estabilidade dimensional.

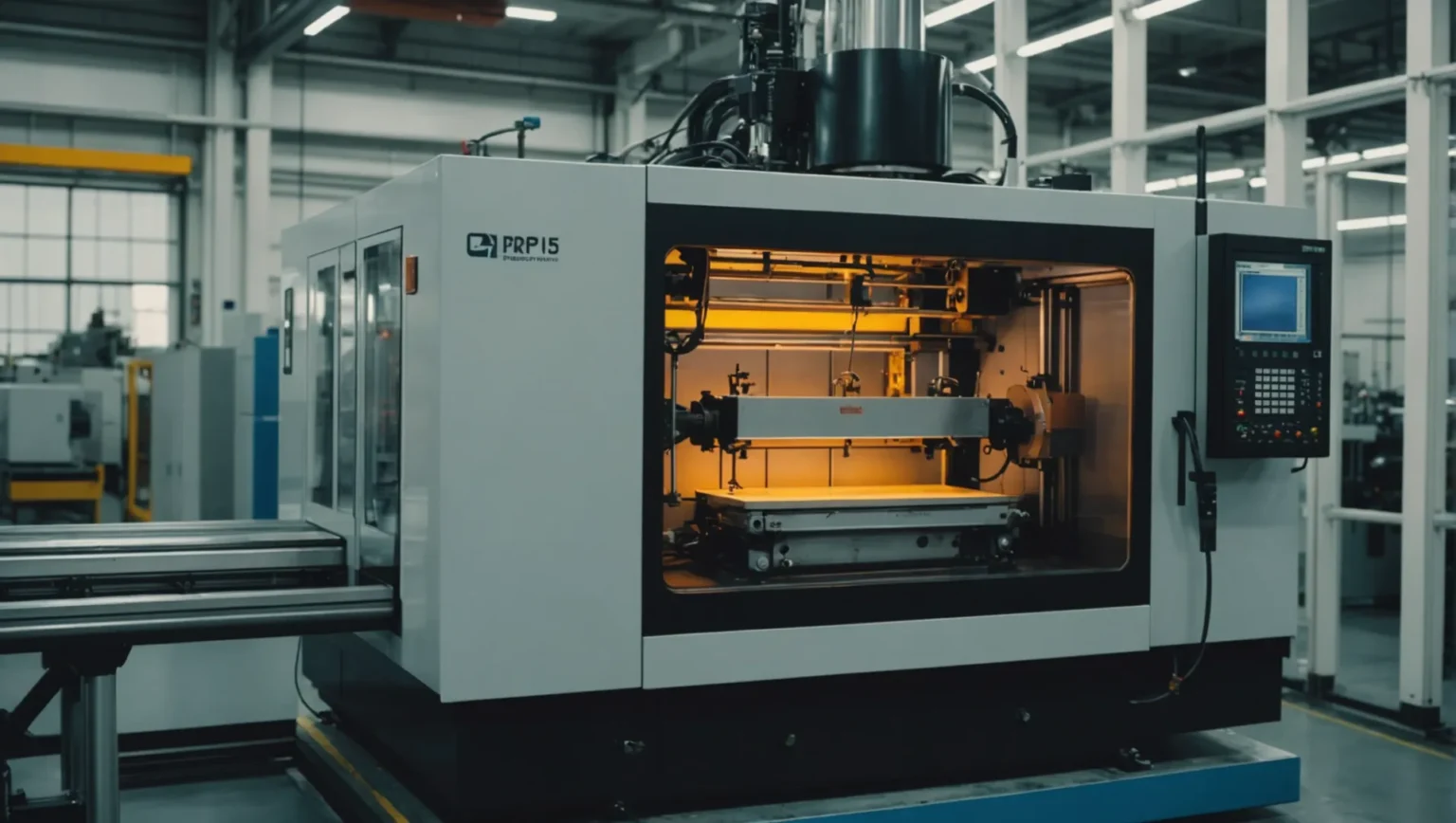

Fabricação de moldes de alta precisão

Uma vez otimizada a fase de projeto, é crucial traduzi-la em um molde físico de alta precisão.

-

Equipamentos de Processamento Avançados: A utilização de máquinas CNC de última geração e ferramentas de alta precisão garante que cada componente do molde esteja em conformidade com as especificações exatas, minimizando erros nas peças finais.

-

Tratamentos de superfície: O polimento e os tratamentos de superfície reduzem o atrito durante a desmoldagem, o que não só facilita a remoção das peças, como também preserva a integridade e as dimensões dos componentes moldados.

O impacto dos moldes de alta precisão na produção

Os moldes de alta precisão oferecem múltiplos benefícios:

| Beneficiar | Descrição |

|---|---|

| Qualidade das peças aprimorada | Maior precisão dimensional e acabamento superficial |

| Maior eficiência | Tempos de ciclo reduzidos devido à desmoldagem eficiente |

| Economia de custos | Menos defeitos resultam em menos desperdício de material |

Em geral, as complexidades do projeto de moldes afetam diretamente os resultados da produção. Ao focar na precisão em cada aspecto do projeto — desde o layout estrutural até a eficiência do sistema de refrigeração — os fabricantes podem obter peças precisas e de alta qualidade de forma consistente. Explore mais sobre tecnologias avançadas de moldes⁴ para ver como elas podem ser aplicadas aos seus processos.

O software de simulação identifica problemas no projeto do molde logo no início.Verdadeiro

O software de simulação ajuda a prever e corrigir falhas no projeto do molde antes da produção.

O projeto do sistema de refrigeração não afeta a precisão do molde.Falso

Sistemas de refrigeração eficazes garantem temperatura uniforme, reduzindo imprecisões dimensionais.

Quais parâmetros de processo são cruciais para a precisão dimensional?

Compreender os principais parâmetros do processo é essencial para obter dimensões precisas em peças moldadas por injeção.

Os parâmetros cruciais do processo para a precisão dimensional incluem o controle de temperatura, pressão, velocidade e tempo. Esses parâmetros impactam a forma como os materiais preenchem e solidificam dentro dos moldes, influenciando diretamente as dimensões finais. O ajuste e o monitoramento adequados desses fatores garantem a minimização da contração e da deformação, aumentando a precisão geral.

Controle de temperatura

A temperatura influencia significativamente a fluidez da resina plástica e sua capacidade de preencher completamente o molde. As três principais zonas de temperatura a serem controladas são:

- Temperatura do cilindro: Afeta a fusão da resina. Uma temperatura muito alta pode degradar o material, enquanto uma temperatura muito baixa pode resultar em preenchimento incompleto.

- Temperatura do bico: Garante que o material permaneça fundido ao entrar no molde.

- Temperatura do molde: Afeta a taxa de resfriamento da resina, impactando a contração e a cristalinidade.

A implementação de sistemas estáveis de controle de temperatura é crucial. Por exemplo, manter temperaturas consistentes no cilindro pode evitar flutuações que levam a dimensões inconsistentes das peças.

Controle de pressão

A pressão de injeção, a pressão de recalque e a contrapressão são fundamentais para garantir o preenchimento completo do molde e reduzir defeitos como marcas de afundamento:

- Pressão de Injeção: Determina a eficácia com que a resina é injetada na cavidade do molde. Pressão insuficiente pode resultar em peças incompletas.

- Pressão de retenção: Mantém a pressão sobre a resina durante o resfriamento para contrabalançar a contração.

- Contrapressão: Influencia a qualidade da fusão, garantindo a homogeneização adequada do material.

O ajuste fino dessas pressões com base no tipo de material e no projeto do molde pode levar a melhorias significativas na precisão dimensional. Explore estratégias para otimizar as configurações de pressão de injeção 6 para obter melhores resultados.

Controle de velocidade

Ajustar as velocidades durante as diferentes fases da moldagem por injeção — como injeção, recalque e resfriamento — pode minimizar os desvios dimensionais:

- Velocidade de injeção: Afeta a rapidez com que o molde é preenchido. Altas velocidades podem causar turbulência e aprisionamento de ar.

- Velocidade de retenção: influencia a uniformidade com que a pressão é aplicada durante a solidificação.

- Velocidade de resfriamento: influencia a uniformidade do resfriamento da peça, afetando as tensões internas e a contração.

Realize experimentos para estabelecer as configurações de velocidade ideais que equilibrem o fluxo com as propriedades do material. Considere explorar como os ajustes na velocidade de resfriamento podem melhorar a precisão dimensional.

Controle de tempo

Ciclos de processamento adequadamente cronometrados garantem que os materiais não sejam subprocessados nem sobreprocessados, o que pode afetar a consistência do tamanho:

- Tempo de Injeção: Determina a rapidez com que o material é injetado no molde.

- Tempo de retenção: Garante que a pressão seja mantida até que a comporta congele.

- Tempo de resfriamento: Permite solidificação suficiente antes da ejeção para minimizar a contração pós-moldagem.

A experimentação com esses tempos com base nas especificações do produto pode ajudar a obter maior precisão. Descubra estratégias eficazes de tempo de resfriamento que otimizam os resultados dimensionais.

Em conjunto, esses parâmetros de processo formam a base para alcançar a precisão dimensional na moldagem por injeção. Ao ajustar e monitorar cuidadosamente esses fatores, os fabricantes podem reduzir o desperdício e melhorar a qualidade do produto.

A temperatura do cilindro afeta a fusão da resina.Verdadeiro

A temperatura correta do cilindro garante que a resina derreta uniformemente, evitando defeitos.

A alta velocidade de injeção reduz o aprisionamento de ar.Falso

Altas velocidades podem causar turbulência, aumentando o risco de aprisionamento de ar.

Como o pós-processamento pode melhorar a estabilidade dimensional?

O pós-processamento pode ser o herói desconhecido na obtenção de estabilidade dimensional para peças moldadas por injeção.

Técnicas de pós-processamento, como recozimento e ajuste de umidade, podem melhorar significativamente a estabilidade dimensional, aliviando as tensões internas e equilibrando o teor de umidade nos plásticos.

Entendendo o Recozimento na Moldagem por Injeção

O recozimento é um processo de tratamento térmico que consiste em aquecer as peças plásticas a uma temperatura específica, mantê-las nessa temperatura por um período e, em seguida, resfriá-las lentamente. Esse processo ajuda a aliviar as tensões internas que podem causar deformações e distorções. Por exemplo, a temperatura e o tempo de recozimento variam dependendo do tipo de resina plástica, e o controle preciso é crucial para se obter resultados ótimos. Peças de policarbonato, por exemplo, podem exigir condições de recozimento diferentes das peças de poliamida.

O processo de recozimento reduz as tensões internas formadas durante a moldagem, principalmente em produtos de alta precisão. Com o alívio dessas tensões, o material torna-se mais dimensionalmente estável, reduzindo a contração pós-moldagem e melhorando a consistência das dimensões da peça.

O papel do ajuste de umidade

Alguns plásticos, como o náilon, são higroscópicos, ou seja, absorvem umidade do ambiente. Isso pode levar a alterações dimensionais após a moldagem. A implementação de um tratamento de ajuste de umidade consiste em expor a peça moldada a condições de umidade controlada para que ela absorva uma quantidade estável de umidade antes de entrar em uso. O objetivo é atingir um estado de equilíbrio em que a absorção adicional de umidade durante o uso do produto seja minimizada.

Escolher as condições adequadas para o ajuste de umidade é essencial. Isso envolve determinar o nível específico de umidade e o tempo de exposição com base no tipo de plástico e na aplicação pretendida do produto. Ao garantir um teor de umidade consistente em todo o material, as alterações dimensionais causadas pelas flutuações da umidade ambiental podem ser atenuadas.

Combinando técnicas para obter o máximo efeito

Embora o recozimento e o controle de umidade sejam eficazes separadamente, a combinação desses métodos pode levar a melhorias ainda maiores na estabilidade dimensional. Por exemplo, um produto submetido tanto ao recozimento quanto ao controle de umidade pode apresentar desempenho aprimorado em ambientes com temperaturas e níveis de umidade variáveis.

| Técnica de pós-processamento | Benefícios |

|---|---|

| Recozimento | Reduz as tensões internas e a distorção |

| Ajuste de umidade | Equilibra o teor de umidade em plásticos higroscópicos |

| Abordagem Combinada | Maximiza a estabilidade dimensional em diversas condições |

Ao integrar essas técnicas de pós-processamento ao seu processo de fabricação, você pode garantir que seus produtos moldados por injeção atendam a requisitos dimensionais rigorosos, reduzindo defeitos.

O recozimento reduz as tensões internas em peças moldadas.Verdadeiro

O recozimento envolve o aquecimento e o resfriamento lento de plásticos para aliviar as tensões.

O ajuste de umidade é desnecessário para peças de nylon.Falso

O nylon absorve a umidade; o controle da umidade estabiliza suas dimensões.

Conclusão

Ao implementar essas técnicas, você pode melhorar significativamente a estabilidade dimensional das peças moldadas. Considere essas estratégias para otimizar seus processos e aumentar a eficiência geral da produção.

-

Explore como a cristalinidade da resina influencia a contração e a estabilidade: O grau de contração das peças moldadas durante o resfriamento depende, em grande parte, da composição do material processado. ↩

-

Aprenda estratégias para manter a consistência das matérias-primas: Para garantir isso, utilize materiais de primeira linha, faça a manutenção das máquinas meticulosamente, otimize o projeto dos moldes e controle os parâmetros do processo. Implemente processos robustos… ↩

-

Descubra como as complexidades da estrutura do molde influenciam a precisão dimensional: Quando o molde não é flexível ou não está exatamente ajustado, deflexões e desalinhamentos das placas podem causar altos níveis de tensão, levando a um maior desgaste ao longo do tempo ↩

-

Conheça as tecnologias de ponta em moldagem que aprimoram a precisão: De propriedade e administrada por engenheiros, nossa empresa é especializada em aplicações técnicas de fluxo de fluidos, sistemas de fechamento críticos e manufatura disciplinada. ↩

-

Temperaturas consistentes no cilindro garantem uma fusão uniforme, reduzindo defeitos. Certamente, as temperaturas na zona do cilindro influenciam a temperatura de fusão. A maioria concorda que cerca de 20% da energia necessária para fundir o plástico provém da zona do cilindro ↩

-

A otimização da pressão reduz defeitos como marcas de afundamento e vazios. Calibração da máquina de moldagem por injeção: A calibração regular da máquina de moldagem por injeção é crucial para manter a precisão no processo. ↩

-

O ajuste da velocidade de resfriamento minimiza as tensões internas e a contração. Este artigo investiga experimental e analiticamente a influência do método de resfriamento e dos parâmetros de corte em duas características principais de precisão dimensional ↩

-

Tempos de resfriamento adequados evitam deformações e alterações dimensionais. Uma boa regra prática é adicionar 20% ao tempo de resfriamento para compensar variações no material recebido e pequenas oscilações no desempenho da máquina. ↩

-

Determine as temperaturas específicas de recozimento para peças de policarbonato: 1. Aqueça o forno a 250°F (121°C) com uma taxa máxima de aquecimento de 20°F (11°C) por hora. 2. Mantenha a temperatura do forno a 250°F (121°C) por 30 minutos, mais 15 minutos para cada 1/8” (3,175 mm) de seção transversal. ↩

-

Saiba mais sobre as condições ideais de umidade para produtos de nylon: … o nylon com 0,20% de umidade na verdade contém 0,40% de umidade na fração polimérica. … controle sobre o teor de umidade. O polímero responde a um … ↩