Êtes-vous confronté à des tailles de pièces incohérentes dans votre processus de moulage par injection ? Croyez-moi, vous n'êtes pas seul !

Pour améliorer la stabilité dimensionnelle dans le moulage par injection, concentrez-vous sur la sélection de la bonne résine plastique, la conception de moules précis, l'optimisation des paramètres du processus d'injection et la mise en œuvre d'un contrôle qualité approfondi. Ces étapes permettent de garantir des dimensions de produit cohérentes et de réduire les défauts.

Bien que ces étapes de base constituent une base solide, un examen plus approfondi de chaque aspect révèle des stratégies spécifiques qui peuvent améliorer considérablement la stabilité dimensionnelle. Explorons ces techniques ensemble !

Choisir la bonne résine minimise le retrait lors du moulage par injection.Vrai

Une sélection appropriée de résine réduit le retrait, améliorant ainsi la stabilité dimensionnelle.

- 1. Comment la sélection des matières premières affecte-t-elle la stabilité dimensionnelle ?

- 2. Quel rôle la conception de moules joue-t-elle dans l’obtention de la précision ?

- 3. Quels paramètres de processus sont cruciaux pour la précision dimensionnelle ?

- 4. Comment le post-traitement peut-il améliorer la stabilité dimensionnelle ?

- 5. Conclusion

Comment la sélection des matières premières affecte-t-elle la stabilité dimensionnelle ?

La sélection des matières premières est cruciale pour déterminer la stabilité dimensionnelle des produits moulés par injection. Choisir la bonne résine et garantir la qualité du matériau peut minimiser le retrait et les écarts.

La sélection des matières premières appropriées a un impact significatif sur la stabilité dimensionnelle en influençant le retrait, la stabilité et l'uniformité du produit final. Le choix de la résine et le contrôle des impuretés et de l’humidité sont des facteurs clés.

Choisir la bonne résine plastique

Le choix de la résine plastique 1 joue un rôle central pour assurer la stabilité dimensionnelle. Différentes résines présentent différents degrés de retrait et de dilatation thermique. Par exemple, les résines à faible cristallinité, telles que les polymères amorphes, ont tendance à offrir une meilleure stabilité dimensionnelle en raison de leur structure moléculaire cohérente.

- Caractéristiques de la résine : La distribution du poids moléculaire et la cristallinité de la résine sont critiques. Les résines à distribution étroite de poids moléculaire sont moins sujettes aux variations de retrait et de déformation.

- Considérations relatives à la fluidité : Les résines à haute fluidité remplissent les moules de manière plus uniforme, réduisant ainsi le risque d'écarts dimensionnels dus à un remplissage incomplet.

Contrôler la qualité des matières premières

La cohérence et la pureté des matières premières sont tout aussi importantes. Les impuretés et les compositions inégales peuvent entraîner des défauts tels que des déformations ou des irrégularités de surface.

- Fiabilité des fournisseurs : Opter pour des fournisseurs fiables garantit que la qualité de la matière première reste constante d'un lot à l'autre.

- Gestion de l'humidité : la teneur en humidité des matières premières peut affecter de manière significative la stabilité dimensionnelle, entraînant des problèmes tels que des stries argentées ou des vides. Garantir des protocoles de séchage appropriés en fonction du type de résine peut atténuer ces problèmes.

Tableau : Impact des propriétés des matériaux sur la stabilité dimensionnelle

| Propriété matérielle | Effet sur la stabilité dimensionnelle |

|---|---|

| Répartition du poids moléculaire | Affecte la consistance du retrait |

| Cristallinité | Influence la dilatation thermique et la précision |

| Fluidité | Améliore le remplissage du moule et réduit les écarts |

| Teneur en humidité | Peut provoquer des défauts de surface s’il n’est pas correctement géré |

Conclusion

L'intégration d'une approche stratégique dans la sélection des matières premières 2 peut grandement améliorer la stabilité dimensionnelle des produits moulés par injection. En se concentrant sur les caractéristiques de la résine et sur des contrôles de qualité rigoureux, les fabricants peuvent atteindre une haute précision dans leurs pièces moulées.

Les résines à faible cristallinité ont une meilleure stabilité dimensionnelle.Vrai

Les résines à faible cristallinité offrent une structure moléculaire cohérente, réduisant ainsi le retrait.

La teneur en humidité des matières premières n'affecte pas la stabilité.FAUX

L'humidité peut provoquer des défauts comme des stries argentées, affectant la stabilité.

Quel rôle la conception de moules joue-t-elle dans l’obtention de la précision ?

La conception des moules est un facteur essentiel pour garantir la précision des pièces moulées par injection.

La conception des moules influence considérablement la précision du moulage par injection en déterminant la précision dimensionnelle, la qualité de la surface et la stabilité des pièces. Les aspects clés incluent la structure du moule, le système de refroidissement et les processus de fabrication qui réduisent collectivement les défauts et améliorent la qualité du produit.

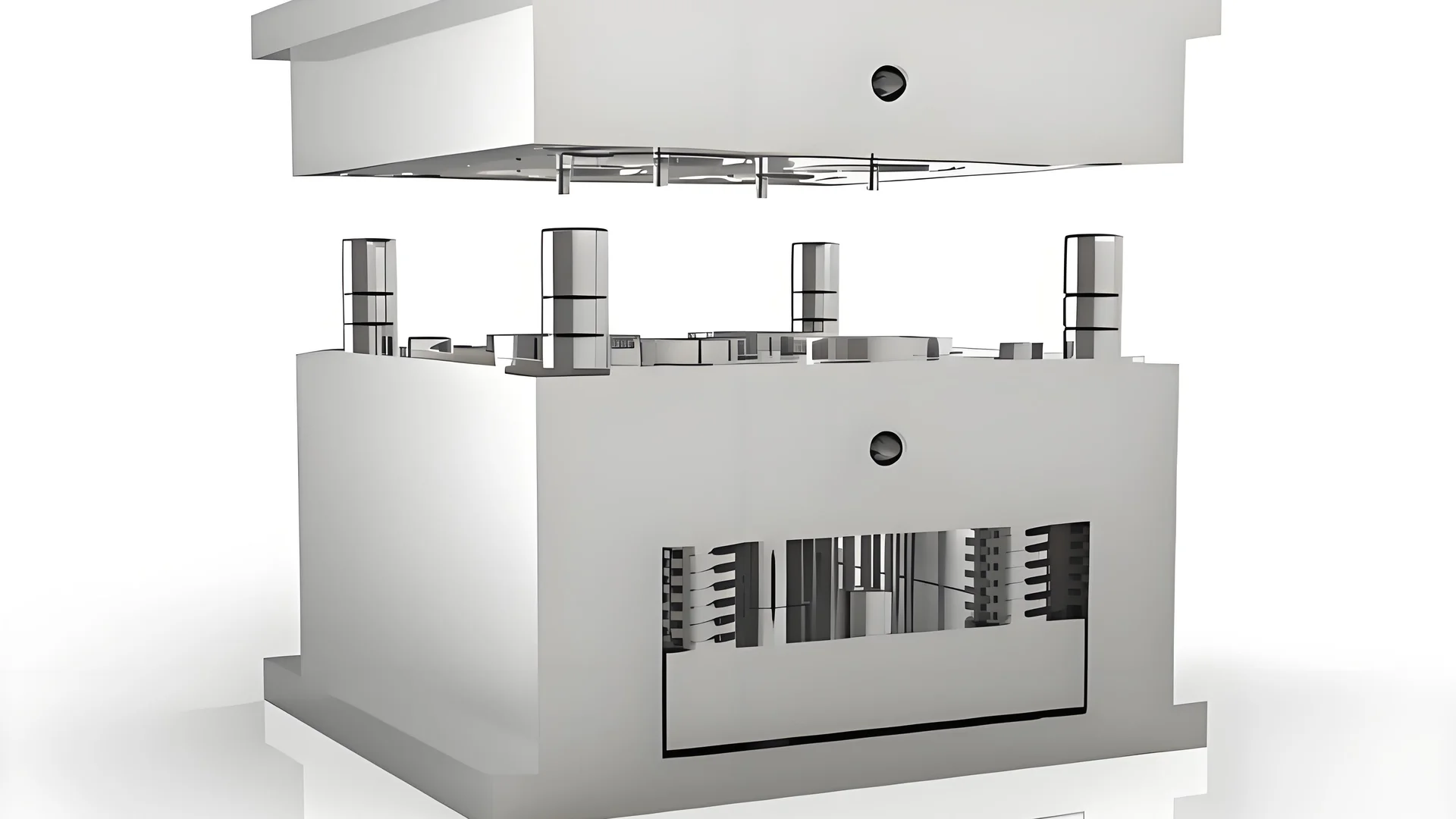

Comprendre la structure du moule

La structure du moule constitue la base de la précision dans le moulage par injection 3 . Une structure de moule bien conçue tient compte des lignes de séparation et des positions des portes, qui sont essentielles pour garantir un remplissage uniforme de la cavité du moule. Cela réduit le risque de déformation et d’écarts dimensionnels.

Surface de séparation et conception des portes

Le positionnement de la surface de joint doit minimiser les perturbations aux dimensions critiques. En sélectionnant soigneusement l’emplacement des portes, les fabricants peuvent garantir une répartition uniforme du débit et de la pression, réduisant ainsi les incohérences.

Logiciel de simulation

L'utilisation d'un logiciel de simulation pour la conception de moules permet d'identifier de manière préventive des problèmes potentiels tels que des pièges à air ou des lignes de soudure. En corrigeant ces problèmes dès le début, les fabricants peuvent améliorer la précision et la fiabilité du processus de moulage.

Conception du système de refroidissement

La conception efficace d’un système de refroidissement est une autre pierre angulaire pour obtenir une haute précision dans les pièces moulées. Un refroidissement uniforme permet d'atténuer le retrait différentiel, qui est une cause fréquente d'imprécisions dimensionnelles.

-

Disposition des canaux de refroidissement : La disposition doit être optimisée pour garantir une température constante dans tout le moule. Cela nécessite des calculs précis et parfois des conceptions innovantes pour répondre aux géométries de pièces complexes.

-

Analyse thermique : la réalisation d'une analyse thermique approfondie peut mettre en évidence les points chauds ou les zones avec un refroidissement inégal, permettant des ajustements qui améliorent la stabilité dimensionnelle.

Fabrication de moules de haute précision

Une fois la phase de conception optimisée, il est crucial de la traduire en un moule physique de haute précision.

-

Équipement de traitement avancé : l'utilisation de machines CNC de pointe et d'outils de haute précision garantit que chaque composant du moule adhère aux spécifications exactes, minimisant ainsi les erreurs dans les pièces finales.

-

Traitements de surface : le polissage et les traitements de surface réduisent la friction lors du démoulage, ce qui facilite non seulement le retrait plus facile des pièces, mais préserve également l'intégrité et les dimensions des composants moulés.

L'impact des moules de haute précision sur la production

Les moules de haute précision offrent de multiples avantages :

| Avantage | Description |

|---|---|

| Qualité des pièces améliorée | Précision dimensionnelle et finition de surface supérieures |

| Efficacité accrue | Temps de cycle réduits grâce à un démoulage efficace |

| Économies de coûts | Moins de défauts entraînent moins de déchets de matériaux |

Dans l’ensemble, les subtilités de la conception des moules affectent directement les résultats de production. En se concentrant sur la précision dans chaque aspect de la conception, de la disposition structurelle à l'efficacité du système de refroidissement, les fabricants peuvent systématiquement produire des pièces précises et de haute qualité. Apprenez-en davantage sur les technologies avancées de moulage 4 pour voir comment elles peuvent être appliquées à vos processus.

Un logiciel de simulation identifie rapidement les problèmes de conception de moules.Vrai

Un logiciel de simulation permet de prédire et de corriger les défauts de conception des moules avant la production.

La conception du système de refroidissement n’affecte pas la précision du moule.FAUX

Des systèmes de refroidissement efficaces garantissent une température uniforme, réduisant ainsi les imprécisions dimensionnelles.

Quels paramètres de processus sont cruciaux pour la précision dimensionnelle ?

Comprendre les paramètres clés du processus est essentiel pour obtenir des dimensions précises dans les pièces moulées par injection.

Les paramètres de processus cruciaux pour la précision dimensionnelle comprennent le contrôle de la température, de la pression, de la vitesse et du temps. Ces paramètres ont un impact sur la façon dont les matériaux se remplissent et se solidifient dans les moules, influençant directement les dimensions finales. Un ajustement et une surveillance appropriés de ces facteurs garantissent un retrait et une déformation minimes, améliorant ainsi la précision globale.

Contrôle de la température

La température influence considérablement la fluidité de la résine plastique et sa capacité à remplir complètement le moule. Les trois principales zones de température à gérer sont :

- Température du baril : Elle affecte la fusion de la résine. Une température trop élevée peut dégrader le matériau, tandis qu'une température trop basse peut entraîner un remplissage incomplet.

- Température de la buse : garantit que le matériau reste fondu lorsqu'il entre dans le moule.

- Température du moule : affecte la vitesse de refroidissement de la résine, affectant le retrait et la cristallinité.

La mise en œuvre de systèmes de contrôle de température stables est cruciale. Par exemple, le maintien de températures de cylindre constantes 5 peut empêcher les fluctuations qui conduisent à des dimensions de pièces incohérentes.

Contrôle de pression

La pression d'injection, la pression de maintien et la contre-pression sont essentielles pour garantir un remplissage complet du moule et réduire les défauts tels que les marques d'évier :

- Pression d'injection : détermine l'efficacité avec laquelle la résine est injectée dans la cavité du moule. Une pression insuffisante peut conduire à des pièces incomplètes.

- Pression de maintien : maintient la pression sur la résine pendant le refroidissement pour contrecarrer le retrait.

- Contre-pression : affecte la qualité de la fonte en assurant une bonne homogénéisation du matériau.

Un réglage précis de ces pressions en fonction du type de matériau et de la conception du moule peut conduire à des améliorations significatives de la précision dimensionnelle. Explorez des stratégies pour optimiser les paramètres de pression d'injection 6 pour de meilleurs résultats.

Contrôle de vitesse

L'ajustement des vitesses au cours des différentes phases du moulage par injection, telles que l'injection, le maintien et le refroidissement, peut minimiser les écarts dimensionnels :

- Vitesse d'injection : affecte la rapidité avec laquelle le moule se remplit. Des vitesses élevées peuvent entraîner des turbulences et un emprisonnement d'air.

- Vitesse de maintien : influence l'uniformité de la pression appliquée pendant la solidification.

- Vitesse de refroidissement : affecte la manière dont la pièce refroidit uniformément, affectant les contraintes internes et le retrait.

Menez des expériences pour établir les réglages de vitesse idéaux qui équilibrent le flux avec les propriétés des matériaux. Envisagez d'explorer comment les ajustements de la vitesse de refroidissement 7 peuvent améliorer la précision dimensionnelle.

Contrôle du temps

Des cycles correctement chronométrés garantissent que les matériaux ne sont ni sous-traités ni surtraités, ce qui peut affecter la cohérence de la taille :

- Temps d'injection : dicte la rapidité avec laquelle le matériau est injecté dans le moule.

- Temps de maintien : garantit que la pression est maintenue jusqu'à ce que la porte gèle.

- Temps de refroidissement : permet une solidification suffisante avant l’éjection pour minimiser le retrait après moulage.

L'expérimentation de ces timings en fonction des spécifications du produit peut contribuer à obtenir une meilleure précision. Découvrez des stratégies efficaces de temps de refroidissement 8 qui optimisent les résultats dimensionnels.

Ensemble, ces paramètres de processus constituent l’épine dorsale de l’obtention d’une précision dimensionnelle dans le moulage par injection. En ajustant et en surveillant soigneusement ces facteurs, les fabricants peuvent réduire les déchets et améliorer la qualité des produits.

La température du fût affecte la fusion de la résine.Vrai

La température correcte du fût garantit que la résine fond uniformément, évitant ainsi les défauts.

La vitesse d'injection élevée réduit le piégeage de l'air.FAUX

Les vitesses élevées peuvent provoquer des turbulences, augmentant ainsi le risque d'emprisonnement d'air.

Comment le post-traitement peut-il améliorer la stabilité dimensionnelle ?

Le post-traitement peut être le héros méconnu dans l’obtention de la stabilité dimensionnelle des pièces moulées par injection.

Les techniques de post-traitement telles que le recuit et l'ajustement de l'humidité peuvent améliorer considérablement la stabilité dimensionnelle en soulageant les contraintes internes et en équilibrant la teneur en humidité des plastiques.

Comprendre le recuit dans le moulage par injection

Le recuit est un processus de traitement thermique qui consiste à chauffer les pièces en plastique à une température spécifique, à maintenir cette température pendant un certain temps, puis à les refroidir lentement. Ce processus aide à soulager les contraintes internes pouvant entraîner des déformations et des déformations. Par exemple, la température et la durée de recuit varient en fonction du type de résine plastique, et un contrôle précis est crucial pour obtenir des résultats optimaux. Les pièces en polycarbonate, par exemple, peuvent nécessiter des conditions de recuit différentes de celles des pièces en polyamide.

Le processus de recuit réduit les contraintes internes formées lors du processus de moulage, en particulier dans les produits de haute précision. À mesure que ces contraintes sont relâchées, le matériau devient plus stable dimensionnellement, réduisant ainsi le retrait après moulage et améliorant la cohérence des dimensions des pièces.

Le rôle de l’ajustement de l’humidité

Certains plastiques, comme le nylon, sont hygroscopiques, ce qui signifie qu'ils absorbent l'humidité de l'environnement. Cela peut entraîner des changements de dimensions après le moulage. La mise en œuvre d'un traitement d'ajustement de l'humidité consiste à exposer la pièce moulée à des conditions d'humidité contrôlées afin qu'elle puisse absorber une quantité stable d'humidité avant d'être utilisée. L’objectif est d’atteindre un état d’équilibre dans lequel l’absorption supplémentaire d’humidité pendant l’utilisation du produit est minimisée.

Choisir les bonnes conditions de réglage de l’humidité 10 est essentiel. Cela implique de déterminer le niveau d’humidité spécifique et le temps d’exposition en fonction du type de plastique et de l’application prévue du produit. En garantissant une teneur en humidité constante dans tout le matériau, les changements dimensionnels causés par les fluctuations de l'humidité environnementale peuvent être atténués.

Combiner des techniques pour un effet maximal

Bien que le recuit et l’ajustement de l’humidité soient efficaces séparément, la combinaison de ces méthodes peut conduire à des améliorations encore plus importantes de la stabilité dimensionnelle. Par exemple, un produit soumis à la fois à un recuit et à un contrôle de l'humidité peut présenter des performances améliorées dans des environnements présentant des températures et des niveaux d'humidité variables.

| Technique de post-traitement | Avantages |

|---|---|

| Recuit | Réduit les contraintes internes et la distorsion |

| Ajustement de l'humidité | Équilibre la teneur en humidité des plastiques hygroscopiques |

| Approche combinée | Maximise la stabilité dimensionnelle dans des conditions variées |

En intégrant ces techniques de post-traitement dans votre processus de fabrication, vous pouvez garantir que vos produits moulés par injection répondent à des exigences dimensionnelles strictes tout en réduisant les défauts.

Le recuit réduit les contraintes internes dans les pièces moulées.Vrai

Le recuit consiste à chauffer et à refroidir lentement les plastiques pour réduire les contraintes.

Le réglage de l'humidité n'est pas nécessaire pour les pièces en nylon.FAUX

Le nylon absorbe l'humidité ; le contrôle de l'humidité stabilise ses dimensions.

Conclusion

En mettant en œuvre ces techniques, vous pouvez améliorer considérablement la stabilité dimensionnelle des pièces moulées. Considérez ces stratégies pour optimiser vos processus et améliorer l’efficacité globale de la production.

-

Découvrez comment la cristallinité de la résine influence le retrait et la stabilité. : Le degré de rétrécissement des pièces moulées en refroidissant dépend largement de la composition du matériau traité. ↩

-

Apprenez des stratégies pour maintenir la cohérence des matières premières. : Pour garantir cela, utilisez des matériaux de premier ordre, entretenez méticuleusement les machines, optimisez la conception des moules et contrôlez les paramètres du processus. Mettre en œuvre des solutions robustes… ↩

-

Découvrez comment les subtilités de la structure du moule influencent la précision dimensionnelle. : Lorsque le moule n'est pas conforme ou exactement contraint, les déflexions et le désalignement des plateaux peuvent provoquer des niveaux de contrainte élevés, entraînant une usure accrue des … ↩

-

Découvrez les technologies de moulage de pointe améliorant la précision. : Détenus et gérés par des ingénieurs, nous nous spécialisons dans les applications techniques du chemin des fluides, des arrêts critiques et de la fabrication disciplinée. ↩

-

Des températures constantes dans le fût garantissent une fusion uniforme, réduisant ainsi les défauts. : Certes, les températures de la zone du fût influencent la température de fusion. La plupart conviennent qu’environ 20 % de l’énergie nécessaire pour faire fondre le plastique provient du… ↩

-

L'optimisation de la pression réduit les défauts tels que les marques d'évier et les vides. : Étalonnage de la machine de moulage par injection : L'étalonnage régulier de la machine de moulage par injection est crucial pour maintenir la précision du processus. ↩

-

L'ajustement de la vitesse de refroidissement minimise les contraintes internes et le retrait. : Cet article étudie expérimentalement et analytiquement l'influence de la méthode de refroidissement et des paramètres de coupe sur deux caractéristiques majeures de précision dimensionnelle. ↩

-

Des temps de refroidissement appropriés évitent les déformations et les changements dimensionnels. : Une bonne règle de base consiste à ajouter 20 % à la minuterie de refroidissement pour tenir compte des variations du matériau entrant et des légers changements dans les performances de la machine. ↩

-

Trouvez des températures de recuit spécifiques pour les pièces en polycarbonate. : Chauffer le four à 250 °F à une vitesse de chauffage maximale de 20 °F par heure. 3. Maintenir la température du four à 250°F pendant 30 minutes plus 15 minutes pour chaque 1/8" de section transversale. ↩

-

Découvrez les conditions d'humidité optimales pour les produits en nylon. : … le nylon avec 0,20 % contient en réalité 0,40 % d'humidité dans la fraction polymère. … contrôle de la teneur en humidité. Le polymère répond à un… ↩