Haben Sie in Ihrem Spritzgussprozess mit inkonsistenten Teilegrößen zu kämpfen? Vertrauen Sie mir, Sie sind nicht allein!

Um die Dimensionsstabilität beim Spritzgießen zu verbessern, konzentrieren Sie sich auf die Auswahl des richtigen Kunststoffharzes, die Konstruktion präziser Formen, die Optimierung der Parameter des Spritzgussprozesses und die Implementierung einer gründlichen Qualitätskontrolle. Diese Schritte tragen dazu bei, einheitliche Produktabmessungen sicherzustellen und Fehler zu reduzieren.

Während diese grundlegenden Schritte eine solide Grundlage bilden, zeigt ein tieferes Eintauchen in jeden Aspekt spezifische Strategien, die die Dimensionsstabilität erheblich verbessern können. Lassen Sie uns diese Techniken gemeinsam erkunden!

Durch die Wahl des richtigen Harzes wird die Schrumpfung beim Spritzgießen minimiert.WAHR

Durch die richtige Auswahl des Harzes wird die Schrumpfung reduziert und die Dimensionsstabilität verbessert.

Wie wirkt sich die Rohstoffauswahl auf die Dimensionsstabilität aus?

Die Auswahl des Rohmaterials ist entscheidend für die Dimensionsstabilität von Spritzgussprodukten. Durch die Auswahl des richtigen Harzes und die Sicherstellung der Materialqualität können Schrumpfung und Abweichungen minimiert werden.

Die Auswahl geeigneter Rohstoffe hat einen erheblichen Einfluss auf die Dimensionsstabilität, indem sie Schrumpfung, Stabilität und Gleichmäßigkeit des Endprodukts beeinflusst. Die Wahl des Harzes und die Kontrolle über Verunreinigungen und Feuchtigkeit sind entscheidende Faktoren.

Auswahl des richtigen Kunststoffharzes

Die Auswahl des Kunststoffharzes 1 spielt eine entscheidende Rolle für die Gewährleistung der Formstabilität. Verschiedene Harze weisen unterschiedliche Grade an Schrumpfung und Wärmeausdehnung auf. Beispielsweise bieten Harze mit geringer Kristallinität, wie z. B. amorphe Polymere, aufgrund ihrer konsistenten Molekülstruktur tendenziell eine bessere Dimensionsstabilität.

- Harzeigenschaften : Die Molekulargewichtsverteilung und die Kristallinität des Harzes sind entscheidend. Harze mit enger Molekulargewichtsverteilung sind weniger anfällig für schwankende Schwankungen und Verformungen.

- Überlegungen zur Fließfähigkeit : Harze mit hoher Fließfähigkeit füllen Formen gleichmäßiger, wodurch die Wahrscheinlichkeit von Maßabweichungen aufgrund unvollständiger Füllung verringert wird.

Kontrolle der Rohstoffqualität

Ebenso wichtig sind Konsistenz und Reinheit der Rohstoffe. Verunreinigungen und ungleichmäßige Zusammensetzungen können zu Mängeln wie Verwerfungen oder Oberflächenunregelmäßigkeiten führen.

- Lieferantenzuverlässigkeit : Die Entscheidung für zuverlässige Lieferanten stellt sicher, dass die Qualität des Rohmaterials über alle Chargen hinweg gleich bleibt.

- Feuchtigkeitsmanagement : Der Feuchtigkeitsgehalt in Rohmaterialien kann die Dimensionsstabilität erheblich beeinträchtigen und zu Problemen wie Silberstreifen oder Hohlräumen führen. Durch die Sicherstellung geeigneter Trocknungsprotokolle basierend auf dem Harztyp können diese Probleme gemildert werden.

Tabelle: Einfluss der Materialeigenschaften auf die Dimensionsstabilität

| Materielles Eigentum | Auswirkung auf die Dimensionsstabilität |

|---|---|

| Molekulargewichtsverteilung | Beeinflusst die Schrumpfungskonsistenz |

| Kristallinität | Beeinflusst die Wärmeausdehnung und Genauigkeit |

| Flüssigkeit | Verbessert die Formfüllung und reduziert Abweichungen |

| Feuchtigkeitsgehalt | Kann bei unsachgemäßer Behandlung zu Oberflächenfehlern führen |

Abschluss

Durch die Einbeziehung eines strategischen Ansatzes bei der Rohstoffauswahl 2 kann die Dimensionsstabilität von Spritzgussprodukten erheblich verbessert werden. Durch die Fokussierung auf Harzeigenschaften und strenge Qualitätskontrollen können Hersteller eine hohe Präzision ihrer Formteile erreichen.

Harze mit geringer Kristallinität weisen eine bessere Dimensionsstabilität auf.WAHR

Harze mit niedriger Kristallinität bieten eine konsistente Molekularstruktur und reduzieren die Schrumpfung.

Der Feuchtigkeitsgehalt der Rohstoffe hat keinen Einfluss auf die Stabilität.FALSCH

Feuchtigkeit kann Mängel wie Silberstreifen verursachen und die Stabilität beeinträchtigen.

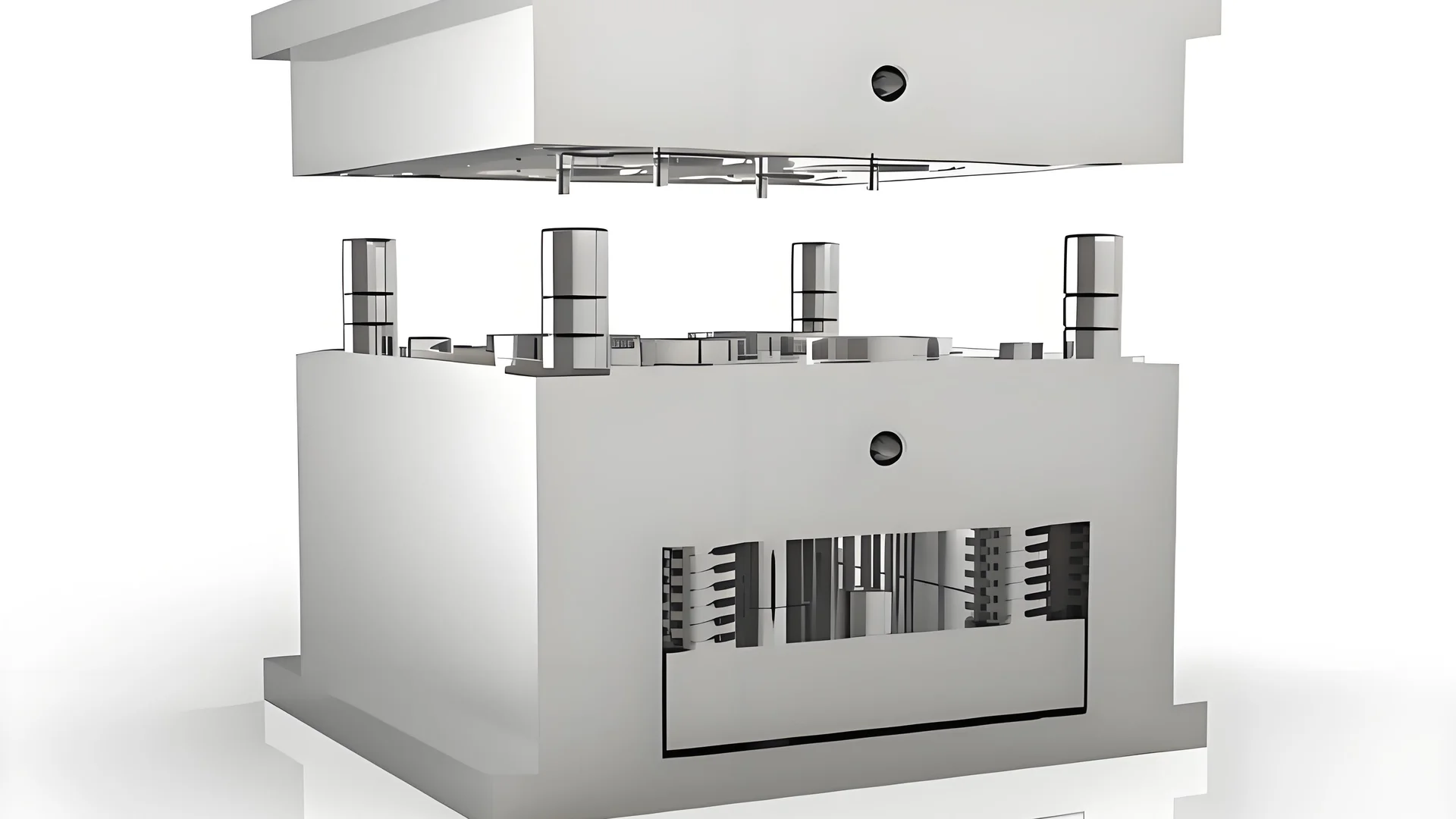

Welche Rolle spielt das Formendesign bei der Erzielung von Präzision?

Das Formendesign ist ein entscheidender Faktor für die Gewährleistung der Präzision von Spritzgussteilen.

Das Formendesign hat maßgeblichen Einfluss auf die Präzision beim Spritzgießen, indem es die Maßhaltigkeit, Oberflächenqualität und Stabilität der Teile bestimmt. Zu den Schlüsselaspekten gehören die Formstruktur, das Kühlsystem und die Herstellungsprozesse, die gemeinsam Fehler reduzieren und die Produktqualität verbessern.

Schimmelstruktur verstehen

Der Werkzeugaufbau bildet die Grundlage für Präzision beim Spritzgießen 3 . Eine gut gestaltete Formstruktur berücksichtigt Trennlinien und Anschnittpositionen, die für die gleichmäßige Füllung des Formhohlraums von entscheidender Bedeutung sind. Dadurch verringert sich die Wahrscheinlichkeit von Verzug und Maßabweichungen.

Trennflächen- und Angussdesign

Die Positionierung der Trennfläche sollte Störungen bei kritischen Abmessungen minimieren. Durch die sorgfältige Auswahl der Anschnittpositionen können Hersteller eine gleichmäßige Durchfluss- und Druckverteilung gewährleisten und so Inkonsistenzen reduzieren.

Simulationssoftware

Durch den Einsatz von Simulationssoftware für die Formenkonstruktion können potenzielle Probleme wie Lufteinschlüsse oder Bindenähte präventiv erkannt werden. Durch die frühzeitige Behebung dieser Probleme können Hersteller die Präzision und Zuverlässigkeit des Formprozesses verbessern.

Kühlsystemdesign

Ein effektives Kühlsystemdesign ist ein weiterer Eckpfeiler für die Erzielung hoher Präzision bei Formteilen. Eine gleichmäßige Kühlung trägt dazu bei, die unterschiedliche Schrumpfung zu verringern, die eine häufige Ursache für Maßungenauigkeiten ist.

-

Anordnung der Kühlkanäle: Die Anordnung sollte optimiert werden, um eine gleichmäßige Temperatur in der gesamten Form sicherzustellen. Dies erfordert präzise Berechnungen und teilweise innovative Konstruktionen, um komplexe Teilegeometrien zu berücksichtigen.

-

Thermische Analyse: Die Durchführung einer gründlichen thermischen Analyse kann heiße Stellen oder Bereiche mit ungleichmäßiger Abkühlung hervorheben und Anpassungen ermöglichen, die die Dimensionsstabilität verbessern.

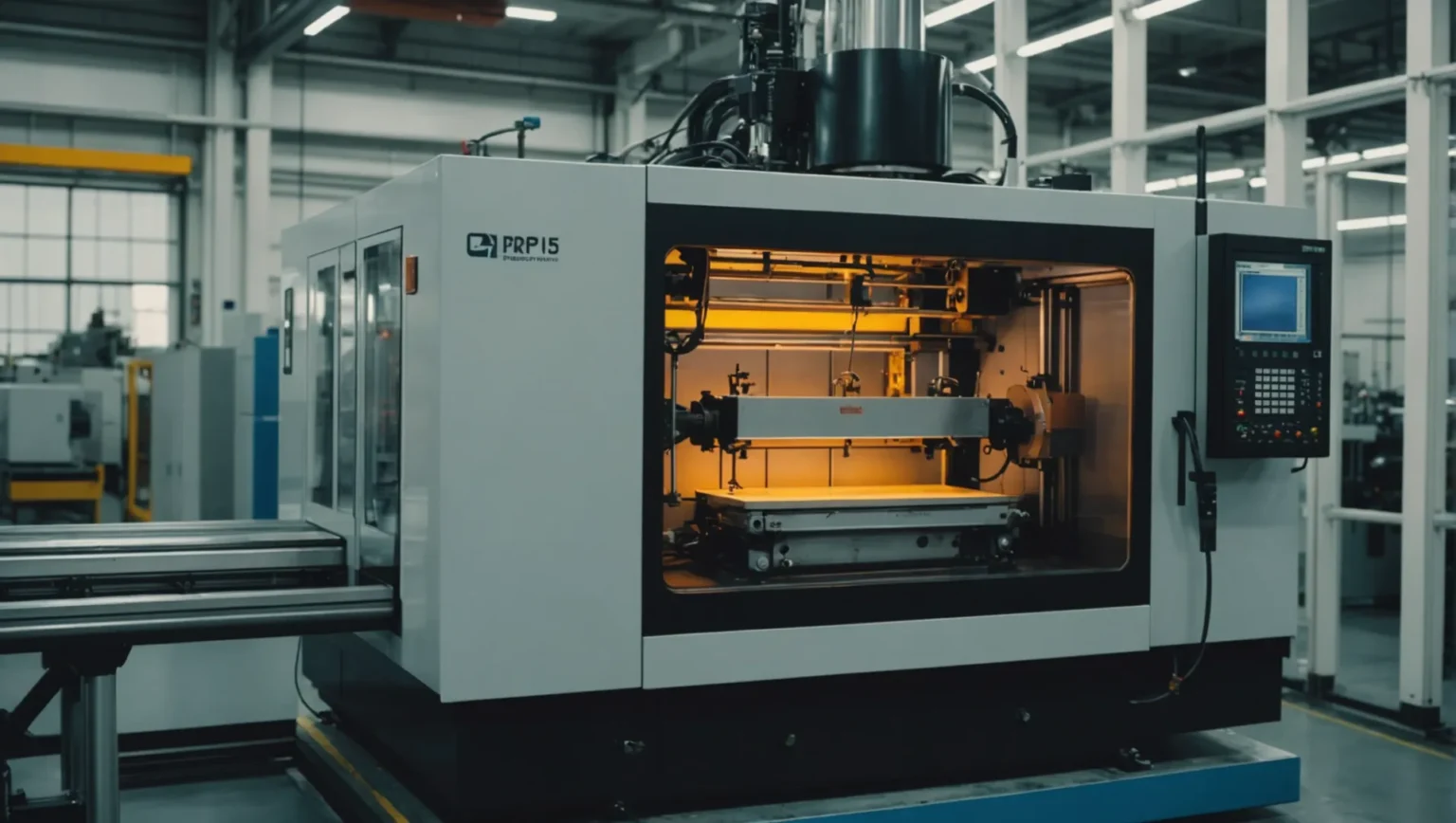

Hochpräziser Formenbau

Sobald die Designphase optimiert ist, ist es entscheidend, sie mit hoher Präzision in eine physische Form zu übertragen.

-

Fortschrittliche Verarbeitungsausrüstung: Durch den Einsatz modernster CNC-Maschinen und hochpräziser Werkzeuge wird sichergestellt, dass jede Formkomponente den genauen Spezifikationen entspricht, wodurch Fehler bei den Endteilen minimiert werden.

-

Oberflächenbehandlungen: Polieren und Oberflächenbehandlungen reduzieren die Reibung beim Entformen, was nicht nur die Teileentnahme erleichtert, sondern auch die Integrität und Abmessungen der geformten Komponenten bewahrt.

Der Einfluss hochpräziser Formen auf die Produktion

Hochpräzise Formen bieten mehrere Vorteile:

| Nutzen | Beschreibung |

|---|---|

| Verbesserte Teilequalität | Höhere Maßgenauigkeit und Oberflächengüte |

| Erhöhte Effizienz | Reduzierte Zykluszeiten durch effiziente Entformung |

| Kosteneinsparungen | Weniger Mängel führen zu weniger Materialverschwendung |

Insgesamt wirken sich die Feinheiten des Formendesigns direkt auf die Produktionsergebnisse aus. Durch die Konzentration auf Präzision in jedem Designaspekt – vom strukturellen Layout bis zur Effizienz des Kühlsystems – können Hersteller durchgängig hochwertige, präzise Teile herstellen. Erfahren Sie mehr über fortschrittliche Formentechnologien 4 und erfahren Sie, wie diese auf Ihre Prozesse angewendet werden können.

Simulationssoftware erkennt Probleme bei der Formenkonstruktion frühzeitig.WAHR

Simulationssoftware hilft dabei, Fehler in der Formenkonstruktion vor der Produktion vorherzusagen und zu beheben.

Das Design des Kühlsystems hat keinen Einfluss auf die Präzision der Form.FALSCH

Effektive Kühlsysteme sorgen für eine gleichmäßige Temperatur und reduzieren Maßungenauigkeiten.

Welche Prozessparameter sind entscheidend für die Maßhaltigkeit?

Um präzise Abmessungen bei Spritzgussteilen zu erreichen, ist es wichtig, die wichtigsten Prozessparameter zu verstehen.

Zu den entscheidenden Prozessparametern für die Maßgenauigkeit gehören Temperatur, Druck, Geschwindigkeit und Zeitsteuerung. Diese Parameter wirken sich darauf aus, wie sich Materialien in Formen füllen und verfestigen, und haben direkten Einfluss auf die endgültigen Abmessungen. Durch die richtige Einstellung und Überwachung dieser Faktoren wird ein minimales Schrumpfen und Verziehen gewährleistet und die Gesamtpräzision verbessert.

Temperaturkontrolle

Die Temperatur beeinflusst maßgeblich die Fließfähigkeit des Kunststoffharzes und seine Fähigkeit, die Form vollständig zu füllen. Die drei wichtigsten zu verwaltenden Temperaturzonen sind:

- Fasstemperatur: Sie beeinflusst das Schmelzen des Harzes. Eine zu hohe Temperatur kann das Material zersetzen, während eine zu niedrige Temperatur zu einer unvollständigen Füllung führen kann.

- Düsentemperatur: Stellt sicher, dass das Material beim Eintritt in die Form geschmolzen bleibt.

- Formtemperatur: Beeinflusst die Abkühlgeschwindigkeit des Harzes und wirkt sich auf Schrumpfung und Kristallinität aus.

Die Implementierung stabiler Temperaturkontrollsysteme ist von entscheidender Bedeutung. Beispielsweise durch die Aufrechterhaltung konstanter Zylindertemperaturen 5 Schwankungen verhindert werden, die zu inkonsistenten Teileabmessungen führen.

Druckkontrolle

Einspritzdruck, Nachdruck und Gegendruck sind entscheidend, um eine vollständige Formfüllung sicherzustellen und Fehler wie Einfallstellen zu reduzieren:

- Einspritzdruck: Bestimmt, wie effektiv das Harz in den Formhohlraum eingespritzt wird. Unzureichender Druck kann zu unvollständigen Teilen führen.

- Haltedruck: Hält den Druck auf das Harz während des Abkühlens aufrecht, um einer Schrumpfung entgegenzuwirken.

- Gegendruck: Beeinflusst die Schmelzqualität, indem er eine ordnungsgemäße Homogenisierung des Materials gewährleistet.

Die Feinabstimmung dieser Drücke je nach Materialtyp und Formdesign kann zu erheblichen Verbesserungen der Maßhaltigkeit führen. Entdecken Sie Strategien zur Optimierung der Einspritzdruckeinstellungen 6 für bessere Ergebnisse.

Geschwindigkeitskontrolle

Durch die Anpassung der Geschwindigkeiten während verschiedener Phasen des Spritzgießens – wie Einspritzen, Halten und Abkühlen – können Maßabweichungen minimiert werden:

- Einspritzgeschwindigkeit: Beeinflusst, wie schnell sich die Form füllt. Hohe Geschwindigkeiten können zu Turbulenzen und Lufteinschlüssen führen.

- Haltegeschwindigkeit: Beeinflusst, wie gleichmäßig der Druck während der Erstarrung ausgeübt wird.

- Abkühlgeschwindigkeit: Beeinflusst die gleichmäßige Abkühlung des Teils und wirkt sich auf innere Spannungen und Schrumpfung aus.

Führen Sie Experimente durch, um die idealen Geschwindigkeitseinstellungen zu ermitteln, die den Fluss mit den Materialeigenschaften in Einklang bringen. Erwägen Sie die Untersuchung, wie Anpassungen der Kühlgeschwindigkeit 7 die Maßgenauigkeit verbessern können.

Zeitkontrolle

Durch richtig getaktete Zyklen wird sichergestellt, dass die Materialien weder zu wenig noch zu stark verarbeitet werden, was sich auf die Größenkonsistenz auswirken kann:

- Einspritzzeit: Bestimmt, wie schnell Material in die Form eingespritzt wird.

- Haltezeit: Stellt sicher, dass der Druck aufrechterhalten bleibt, bis das Tor einfriert.

- Abkühlzeit: Ermöglicht eine ausreichende Verfestigung vor dem Auswerfen, um die Schrumpfung nach dem Formen zu minimieren.

Das Experimentieren mit diesen Timings basierend auf Produktspezifikationen kann dabei helfen, eine bessere Genauigkeit zu erreichen. Entdecken Sie effektive Kühlzeitstrategien 8 , die dimensionale Ergebnisse optimieren.

Zusammen bilden diese Prozessparameter das Rückgrat für die Erzielung einer Maßhaltigkeit beim Spritzgießen. Durch die sorgfältige Anpassung und Überwachung dieser Faktoren können Hersteller Abfall reduzieren und die Produktqualität verbessern.

Die Zylindertemperatur beeinflusst das Schmelzen des Harzes.WAHR

Die richtige Zylindertemperatur sorgt dafür, dass das Harz gleichmäßig schmilzt und Fehler vermieden werden.

Eine hohe Einspritzgeschwindigkeit reduziert Lufteinschlüsse.FALSCH

Hohe Geschwindigkeiten können Turbulenzen verursachen und das Risiko von Lufteinschlüssen erhöhen.

Wie kann die Nachbearbeitung die Dimensionsstabilität verbessern?

Die Nachbearbeitung kann der unbesungene Held bei der Erzielung der Dimensionsstabilität von Spritzgussteilen sein.

Nachbearbeitungstechniken wie Glühen und Feuchtigkeitsanpassung können die Dimensionsstabilität erheblich verbessern, indem sie innere Spannungen abbauen und den Feuchtigkeitsgehalt in Kunststoffen ausgleichen.

Tempern beim Spritzgießen verstehen

Beim Glühen handelt es sich um einen Wärmebehandlungsprozess, bei dem die Kunststoffteile auf eine bestimmte Temperatur erhitzt, diese Temperatur eine Zeit lang gehalten und dann langsam abgekühlt werden. Dieser Prozess trägt dazu bei, innere Spannungen abzubauen, die zu Verformungen und Verformungen führen können. Beispielsweise die Glühtemperatur 9 und die Glühzeit je nach Art des Kunststoffharzes, und eine präzise Steuerung ist entscheidend, um optimale Ergebnisse zu erzielen. Beispielsweise erfordern Teile aus Polycarbonat möglicherweise andere Glühbedingungen als Teile aus Polyamid.

Der Glühprozess reduziert innere Spannungen, die während des Formprozesses entstehen, insbesondere bei hochpräzisen Produkten. Wenn diese Spannungen abgebaut werden, wird das Material formstabiler, was die Schrumpfung nach dem Formen verringert und die Konsistenz der Teileabmessungen verbessert.

Die Rolle der Luftfeuchtigkeitsanpassung

Einige Kunststoffe wie Nylon sind hygroskopisch, das heißt, sie nehmen Feuchtigkeit aus der Umgebung auf. Dies kann nach dem Formen zu Maßänderungen führen. Bei der Durchführung einer Feuchtigkeitsanpassungsbehandlung wird das Formteil kontrollierten Feuchtigkeitsbedingungen ausgesetzt, damit es vor der Verwendung eine stabile Feuchtigkeitsmenge absorbieren kann. Ziel ist es, einen Gleichgewichtszustand zu erreichen, in dem die weitere Feuchtigkeitsaufnahme während der Produktnutzung minimiert wird.

Die Wahl der richtigen Bedingungen für die Feuchtigkeitsanpassung 10 ist von entscheidender Bedeutung. Dabei werden je nach Kunststoffart und vorgesehener Produktanwendung die spezifische Luftfeuchtigkeit und die Einwirkzeit ermittelt. Durch die Sicherstellung eines gleichmäßigen Feuchtigkeitsgehalts im gesamten Material können Dimensionsänderungen, die durch Schwankungen der Umgebungsfeuchtigkeit verursacht werden, abgemildert werden.

Kombinieren von Techniken für maximale Wirkung

Während Glühen und Feuchtigkeitsanpassung separat wirksam sind, kann die Kombination dieser Methoden zu noch größeren Verbesserungen der Dimensionsstabilität führen. Beispielsweise kann ein Produkt, das sowohl dem Glühen als auch der Feuchtigkeitskontrolle unterzogen wird, in Umgebungen mit schwankenden Temperaturen und Feuchtigkeitsniveaus eine verbesserte Leistung erbringen.

| Nachbearbeitungstechnik | Vorteile |

|---|---|

| Glühen | Reduziert innere Spannungen und Verformungen |

| Feuchtigkeitsanpassung | Gleicht den Feuchtigkeitsgehalt in hygroskopischen Kunststoffen aus |

| Kombinierter Ansatz | Maximiert die Dimensionsstabilität unter verschiedenen Bedingungen |

Durch die Integration dieser Nachbearbeitungstechniken in Ihren Herstellungsprozess können Sie sicherstellen, dass Ihre Spritzgussprodukte strenge Maßanforderungen erfüllen und gleichzeitig Fehler reduzieren.

Durch das Glühen werden innere Spannungen in Formteilen reduziert.WAHR

Beim Glühen werden Kunststoffe erhitzt und langsam abgekühlt, um Spannungen abzubauen.

Bei Nylonteilen ist eine Feuchtigkeitsanpassung nicht erforderlich.FALSCH

Nylon nimmt Feuchtigkeit auf; Die Feuchtigkeitskontrolle stabilisiert seine Abmessungen.

Abschluss

Durch den Einsatz dieser Techniken können Sie die Dimensionsstabilität von Formteilen deutlich verbessern. Erwägen Sie diese Strategien, um Ihre Prozesse zu optimieren und die Gesamteffizienz der Produktion zu steigern.

-

Entdecken Sie, wie sich die Harzkristallinität auf Schrumpfung und Stabilität auswirkt.: Das Ausmaß, in dem geformte Teile beim Abkühlen schrumpfen, hängt weitgehend von der Zusammensetzung des verarbeiteten Materials ab. ↩

-

Lernen Sie Strategien zur Aufrechterhaltung der Konsistenz von Rohmaterialien: Um dies sicherzustellen, verwenden Sie erstklassige Materialien, warten Sie Maschinen sorgfältig, optimieren Sie Formenkonstruktionen und kontrollieren Sie Prozessparameter. Implementieren Sie robuste … ↩

-

Entdecken Sie, wie sich die Feinheiten der Formstruktur auf die Maßgenauigkeit auswirken: Wenn die Form nicht nachgiebig oder nicht genau vorgegeben ist, können Durchbiegungen und Fehlausrichtungen der Aufspannplatten zu hoher Belastung führen, was zu erhöhtem Verschleiß über … führt. ↩

-

Erfahren Sie mehr über modernste Formtechnologien zur Verbesserung der Präzision.: Wir sind im Besitz von Ingenieuren und werden von ihnen geleitet. Wir sind auf technische Anwendungen von Flüssigkeitswegen, kritischen Absperrungen und disziplinierter Fertigung spezialisiert. ↩

-

Konsistente Zylindertemperaturen sorgen für ein gleichmäßiges Schmelzen und reduzieren Fehler.: Sicherlich beeinflussen die Temperaturen im Zylinderbereich die Schmelzetemperatur. Die meisten sind sich einig, dass etwa 20 % der Energie zum Schmelzen des Kunststoffs aus dem … stammt. ↩

-

Durch die Optimierung des Drucks werden Fehler wie Einfallstellen und Hohlräume reduziert.: Kalibrierung der Spritzgießmaschine: Eine regelmäßige Kalibrierung der Spritzgießmaschine ist für die Aufrechterhaltung der Genauigkeit im Prozess von entscheidender Bedeutung. ↩

-

Die Anpassung der Kühlgeschwindigkeit minimiert interne Spannungen und Schrumpfung.: In diesem Artikel wird experimentell und analytisch der Einfluss der Kühlmethode und der Schnittparameter auf zwei wichtige Maßgenauigkeitseigenschaften untersucht ↩

-

Richtige Abkühlzeiten verhindern Verformungen und Dimensionsänderungen. Eine gute Faustregel besteht darin, 20 % zum Abkühlzeitpunkt hinzuzufügen, um Schwankungen beim eingehenden Material und geringfügige Verschiebungen in der Maschinenleistung auszugleichen. ↩

-

Finden Sie spezifische Glühtemperaturen für Polycarbonatteile.: Erhitzen Sie den Ofen auf 250 °F mit einer maximalen Heizrate von 20 °F pro Stunde. 3. Halten Sie die Ofentemperatur 30 Minuten lang bei 250 °F, plus 15 Minuten pro 1/8 Zoll Querschnitt. ↩

-

Erfahren Sie mehr über optimale Feuchtigkeitsbedingungen für Nylonprodukte.: … Nylon mit 0,20 % enthält tatsächlich 0,40 % Feuchtigkeit in der Polymerfraktion. … Kontrolle über den Feuchtigkeitsgehalt. Das Polymer reagiert auf eine … ↩