¿Está lidiando con tamaños de piezas inconsistentes en su proceso de moldeo por inyección? Créeme, ¡no estás solo!

Para mejorar la estabilidad dimensional en el moldeo por inyección, concéntrese en seleccionar la resina plástica adecuada, diseñar moldes precisos, optimizar los parámetros del proceso de inyección e implementar un control de calidad exhaustivo. Estos pasos ayudan a garantizar dimensiones consistentes del producto y reducir defectos.

Si bien estos pasos básicos proporcionan una base sólida, profundizar en cada aspecto revela estrategias específicas que pueden mejorar significativamente la estabilidad dimensional. ¡Exploremos estas técnicas juntos!

Elegir la resina adecuada minimiza la contracción en el moldeo por inyección.Verdadero

La selección adecuada de la resina reduce la contracción, mejorando la estabilidad dimensional.

- 1. ¿Cómo afecta la selección de materia prima a la estabilidad dimensional?

- 2. ¿Qué papel juega el diseño de moldes en el logro de la precisión?

- 3. ¿Qué parámetros del proceso son cruciales para la precisión dimensional?

- 4. ¿Cómo puede el posprocesamiento mejorar la estabilidad dimensional?

- 5. Conclusión

¿Cómo afecta la selección de materia prima a la estabilidad dimensional?

La selección de materias primas es crucial para determinar la estabilidad dimensional de los productos moldeados por inyección. Elegir la resina adecuada y garantizar la calidad del material puede minimizar la contracción y las desviaciones.

La selección de materias primas adecuadas tiene un impacto significativo en la estabilidad dimensional al influir en la contracción, la estabilidad y la uniformidad del producto final. La elección de la resina y el control de las impurezas y la humedad son factores clave.

Elegir la resina plástica adecuada

La selección de la resina plástica 1 juega un papel fundamental para garantizar la estabilidad dimensional. Las diferentes resinas presentan distintos grados de contracción y expansión térmica. Por ejemplo, las resinas con baja cristalinidad, como los polímeros amorfos, tienden a ofrecer una mejor estabilidad dimensional debido a su estructura molecular consistente.

- Características de la resina : La distribución del peso molecular y la cristalinidad de la resina son fundamentales. Las resinas con una distribución estrecha del peso molecular son menos propensas a variaciones en la contracción y la deformación.

- Consideraciones de fluidez : las resinas de alta fluidez llenan los moldes de manera más uniforme, lo que reduce la probabilidad de discrepancias dimensionales debido a un llenado incompleto.

Controlar la calidad de la materia prima

La consistencia y pureza de las materias primas son igualmente importantes. Las impurezas y las composiciones desiguales pueden provocar defectos como deformaciones o irregularidades en la superficie.

- Confiabilidad del proveedor : optar por proveedores confiables garantiza que la calidad de la materia prima se mantenga constante en todos los lotes.

- Gestión de la humedad : el contenido de humedad en las materias primas puede afectar significativamente la estabilidad dimensional, provocando problemas como rayas plateadas o huecos. Garantizar protocolos de secado adecuados según el tipo de resina puede mitigar estos problemas.

Tabla: Impacto de las propiedades del material en la estabilidad dimensional

| Propiedad material | Efecto sobre la estabilidad dimensional |

|---|---|

| Distribución del peso molecular | Afecta la consistencia de la contracción. |

| Cristalinidad | Influye en la expansión térmica y la precisión. |

| Fluidez | Mejora el llenado del molde y reduce las desviaciones. |

| Contenido de humedad | Puede causar defectos superficiales si no se maneja adecuadamente |

Conclusión

La incorporación de un enfoque estratégico en la selección de materias primas 2 puede mejorar en gran medida la estabilidad dimensional de los productos moldeados por inyección. Al centrarse en las características de la resina y en estrictos controles de calidad, los fabricantes pueden lograr una alta precisión en sus piezas moldeadas.

Las resinas con baja cristalinidad tienen mejor estabilidad dimensional.Verdadero

Las resinas de baja cristalinidad ofrecen una estructura molecular consistente, lo que reduce la contracción.

El contenido de humedad en las materias primas no afecta la estabilidad.FALSO

La humedad puede causar defectos como vetas plateadas, afectando la estabilidad.

¿Qué papel juega el diseño de moldes en el logro de la precisión?

El diseño del molde es un factor crítico para garantizar la precisión de las piezas moldeadas por inyección.

El diseño de moldes influye significativamente en la precisión del moldeo por inyección al determinar la precisión dimensional, la calidad de la superficie y la estabilidad de las piezas. Los aspectos clave incluyen la estructura del molde, el sistema de enfriamiento y los procesos de fabricación que en conjunto reducen los defectos y mejoran la calidad del producto.

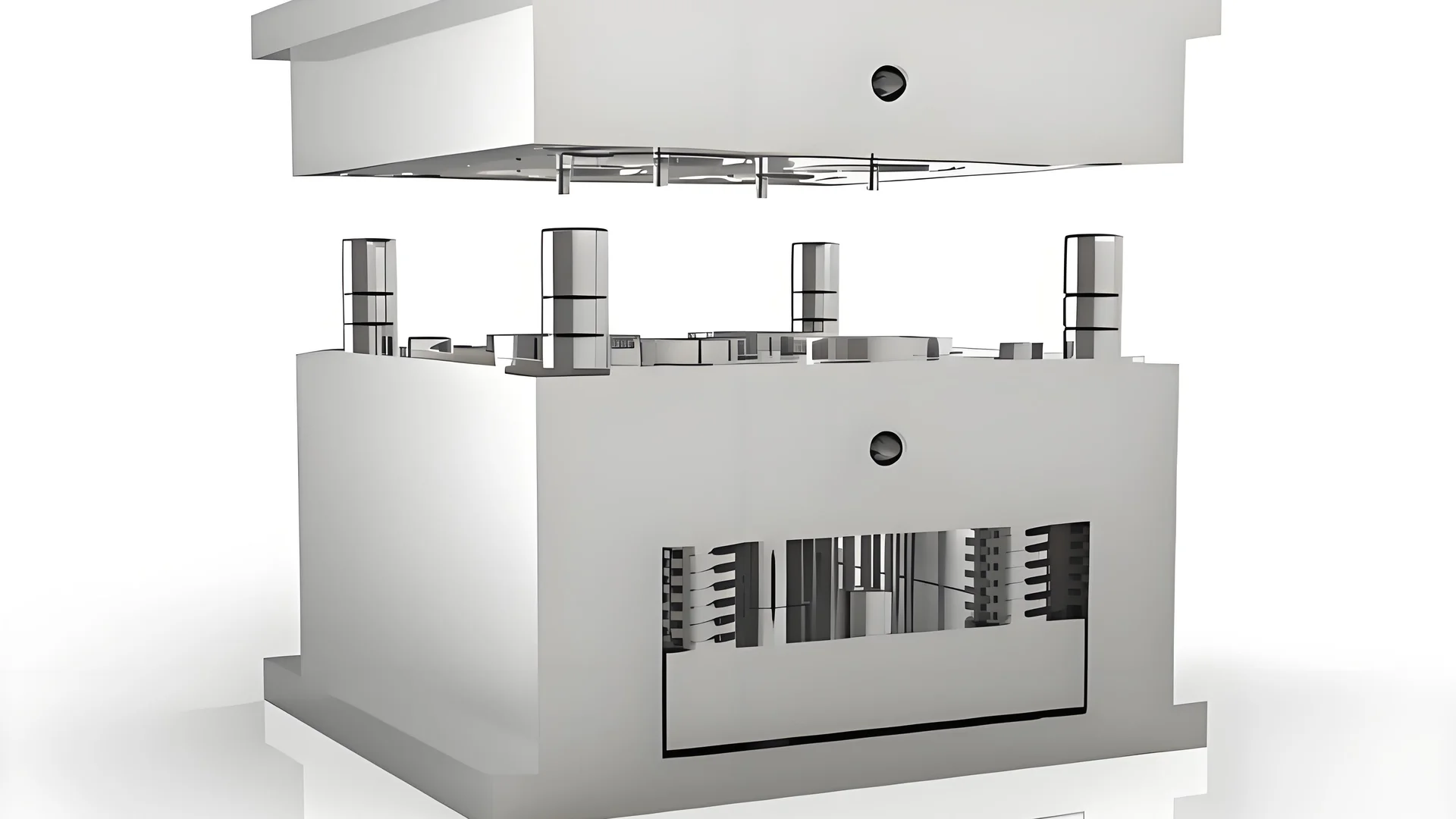

Comprender la estructura del molde

La estructura del molde constituye la base de la precisión en el moldeo por inyección 3 . Una estructura de molde bien diseñada tiene en cuenta las líneas de separación y las posiciones de las puertas, que son fundamentales para garantizar un llenado uniforme de la cavidad del molde. Esto reduce la probabilidad de deformaciones y desviaciones dimensionales.

Diseño de puerta y superficie de separación

La colocación de la superficie de separación debe minimizar las interrupciones en dimensiones críticas. Al seleccionar cuidadosamente las ubicaciones de las compuertas, los fabricantes pueden garantizar una distribución uniforme del flujo y la presión, reduciendo las inconsistencias.

Software de simulación

El uso de software de simulación para el diseño de moldes puede identificar de forma preventiva problemas potenciales, como trampas de aire o líneas de soldadura. Al rectificar estos problemas a tiempo, los fabricantes pueden mejorar la precisión y confiabilidad del proceso de moldeo.

Diseño del sistema de refrigeración

El diseño eficaz del sistema de refrigeración es otra piedra angular para lograr una alta precisión en las piezas moldeadas. El enfriamiento uniforme ayuda a mitigar la contracción diferencial, que es una causa común de imprecisiones dimensionales.

-

Diseño de los canales de enfriamiento: el diseño debe optimizarse para garantizar una temperatura constante en todo el molde. Esto requiere cálculos precisos y, en ocasiones, diseños innovadores para atender geometrías de piezas complejas.

-

Análisis térmico: realizar un análisis térmico exhaustivo puede resaltar puntos calientes o áreas con enfriamiento desigual, lo que permite realizar ajustes que mejoran la estabilidad dimensional.

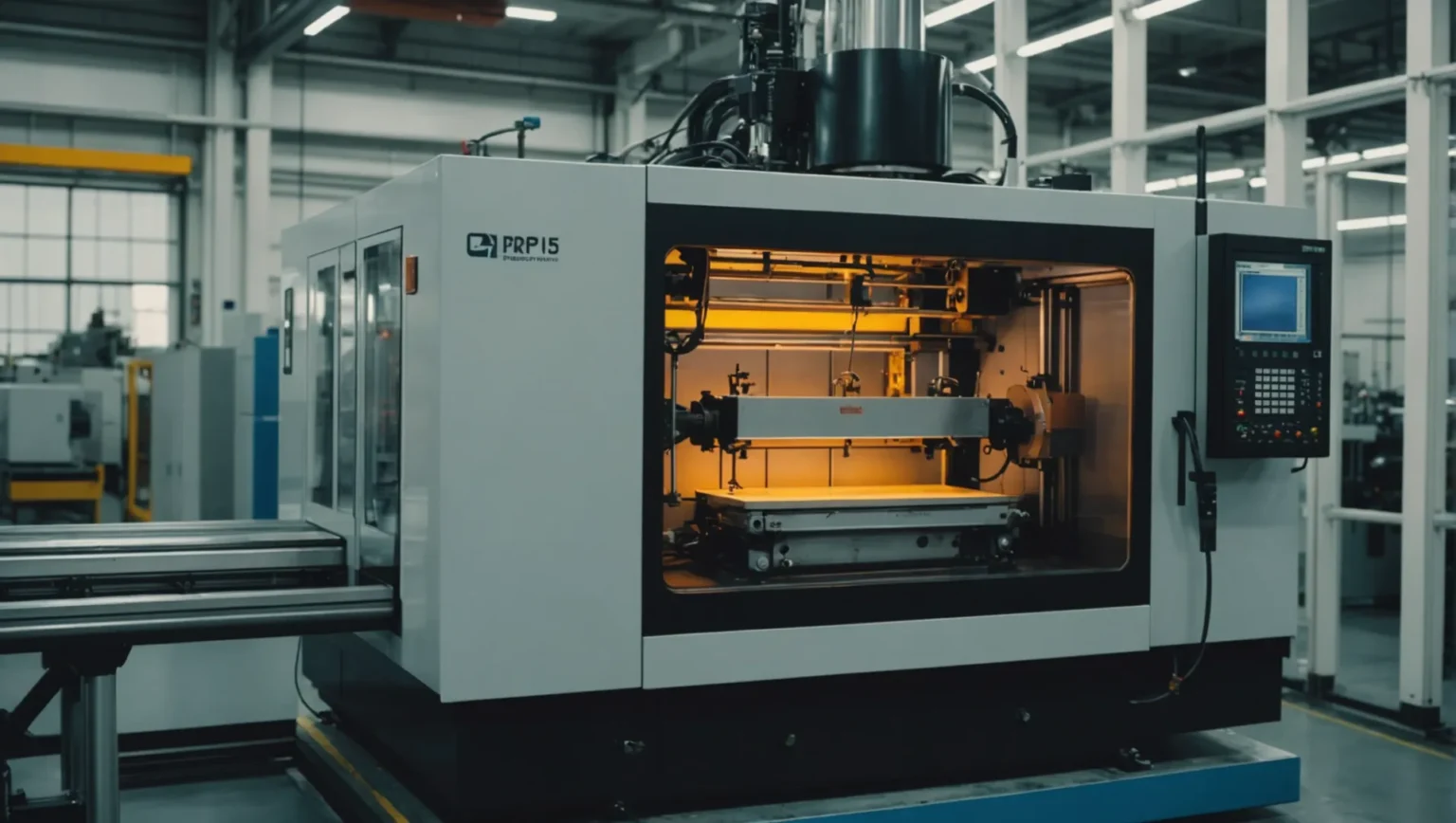

Fabricación de moldes de alta precisión

Una vez optimizada la fase de diseño, es fundamental traducirla en un molde físico con alta precisión.

-

Equipos de procesamiento avanzados: el uso de máquinas CNC de última generación y herramientas de alta precisión garantiza que cada componente del molde cumpla con las especificaciones exactas, minimizando los errores en las piezas finales.

-

Tratamientos de superficie: El pulido y los tratamientos de superficie reducen la fricción durante el desmolde, lo que no solo facilita la extracción de las piezas sino que también preserva la integridad y las dimensiones de los componentes moldeados.

El impacto de los moldes de alta precisión en la producción

Los moldes de alta precisión ofrecen múltiples beneficios:

| Beneficio | Descripción |

|---|---|

| Calidad de pieza mejorada | Mayor precisión dimensional y acabado superficial. |

| Mayor eficiencia | Tiempos de ciclo reducidos debido a un desmolde eficiente |

| Ahorro de costos | Menos defectos conducen a menos desperdicio de material |

En general, las complejidades del diseño de moldes afectan directamente los resultados de la producción. Al centrarse en la precisión en cada aspecto del diseño, desde el diseño estructural hasta la eficiencia del sistema de refrigeración, los fabricantes pueden lograr constantemente piezas precisas y de alta calidad. Explore más sobre las tecnologías avanzadas de moldes 4 para ver cómo se pueden aplicar a sus procesos.

El software de simulación identifica tempranamente los problemas de diseño de moldes.Verdadero

El software de simulación ayuda a predecir y rectificar defectos de diseño de moldes antes de la producción.

El diseño del sistema de enfriamiento no afecta la precisión del molde.FALSO

Los sistemas de refrigeración eficaces garantizan una temperatura uniforme y reducen las imprecisiones dimensionales.

¿Qué parámetros del proceso son cruciales para la precisión dimensional?

Comprender los parámetros clave del proceso es esencial para lograr dimensiones precisas en piezas moldeadas por inyección.

Los parámetros de proceso cruciales para la precisión dimensional incluyen control de temperatura, presión, velocidad y tiempo. Estos parámetros afectan la forma en que los materiales se llenan y solidifican dentro de los moldes, influyendo directamente en las dimensiones finales. Ajustar y monitorear adecuadamente estos factores garantiza una contracción y deformación mínimas, lo que mejora la precisión general.

Control de temperatura

La temperatura influye significativamente en la fluidez de la resina plástica y en su capacidad para llenar el molde por completo. Las tres principales zonas de temperatura a gestionar son:

- Temperatura del barril: Afecta la fusión de la resina. Una temperatura demasiado alta puede degradar el material, mientras que una temperatura demasiado baja puede provocar un llenado incompleto.

- Temperatura de la boquilla: Garantiza que el material permanezca fundido cuando ingresa al molde.

- Temperatura del molde: Afecta la velocidad de enfriamiento de la resina, lo que afecta la contracción y la cristalinidad.

La implementación de sistemas estables de control de temperatura es crucial. Por ejemplo, mantener temperaturas constantes del barril 5 puede evitar fluctuaciones que conduzcan a dimensiones de piezas inconsistentes.

Control de presión

La presión de inyección, la presión de retención y la contrapresión son fundamentales para garantizar el llenado completo del molde y reducir defectos como marcas de hundimiento:

- Presión de inyección: determina la eficacia con la que se inyecta la resina en la cavidad del molde. Una presión insuficiente puede provocar piezas incompletas.

- Presión de retención: Mantiene la presión sobre la resina durante el enfriamiento para contrarrestar la contracción.

- Contrapresión: Afecta la calidad de la masa fundida al garantizar una homogeneización adecuada del material.

Ajustar estas presiones según el tipo de material y el diseño del molde puede generar mejoras significativas en la precisión dimensional. Explore estrategias para optimizar los ajustes de presión de inyección 6 para obtener mejores resultados.

Control de velocidad

Ajustar las velocidades durante las diferentes fases del moldeo por inyección (como inyección, retención y enfriamiento) puede minimizar las desviaciones dimensionales:

- Velocidad de inyección: afecta la rapidez con la que se llena el molde. Las altas velocidades pueden provocar turbulencias y atrapamiento de aire.

- Velocidad de retención: influye en la uniformidad con la que se aplica la presión durante la solidificación.

- Velocidad de enfriamiento: afecta la uniformidad con la que se enfría la pieza, lo que afecta las tensiones internas y la contracción.

Realice experimentos para establecer los ajustes de velocidad ideales que equilibren el flujo con las propiedades del material. Considere explorar cómo los ajustes de la velocidad de enfriamiento 7 pueden mejorar la precisión dimensional.

Control de tiempo

Los ciclos sincronizados adecuadamente garantizan que los materiales no se procesen en exceso ni en exceso, lo que puede afectar la consistencia del tamaño:

- Tiempo de inyección: dicta la rapidez con la que se inyecta el material en el molde.

- Tiempo de retención: Garantiza que la presión se mantenga hasta que la puerta se congele.

- Tiempo de enfriamiento: Permite una solidificación suficiente antes de la expulsión para minimizar la contracción posterior al moldeo.

La experimentación con estos tiempos en función de las especificaciones del producto puede ayudar a lograr una mayor precisión. Descubra estrategias efectivas de tiempo de enfriamiento 8 que optimicen los resultados dimensionales.

Juntos, estos parámetros del proceso forman la columna vertebral para lograr la precisión dimensional en el moldeo por inyección. Al ajustar y monitorear cuidadosamente estos factores, los fabricantes pueden reducir el desperdicio y mejorar la calidad del producto.

La temperatura del barril afecta la fusión de la resina.Verdadero

La temperatura correcta del barril garantiza que la resina se derrita de manera uniforme, evitando defectos.

La alta velocidad de inyección reduce el atrapamiento de aire.FALSO

Las altas velocidades pueden provocar turbulencias, lo que aumenta el riesgo de que quede aire atrapado.

¿Cómo puede el posprocesamiento mejorar la estabilidad dimensional?

El posprocesamiento puede ser el héroe anónimo a la hora de lograr la estabilidad dimensional de piezas moldeadas por inyección.

Las técnicas de posprocesamiento, como el recocido y el ajuste de la humedad, pueden mejorar significativamente la estabilidad dimensional al aliviar las tensiones internas y equilibrar el contenido de humedad en los plásticos.

Comprensión del recocido en el moldeo por inyección

El recocido es un proceso de tratamiento térmico que implica calentar las piezas de plástico a una temperatura específica, mantener esa temperatura durante un período y luego enfriarlas lentamente. Este proceso ayuda a aliviar las tensiones internas que pueden provocar deformaciones y distorsiones. Por ejemplo, la temperatura de recocido 9 y el tiempo varían según el tipo de resina plástica, y un control preciso es crucial para lograr resultados óptimos. Las piezas de policarbonato, por ejemplo, pueden requerir condiciones de recocido diferentes a las de las piezas de poliamida.

El proceso de recocido reduce las tensiones internas que se forman durante el proceso de moldeo, particularmente en productos de alta precisión. A medida que se alivian estas tensiones, el material se vuelve más estable dimensionalmente, lo que reduce la contracción posterior al molde y mejora la consistencia de las dimensiones de las piezas.

El papel del ajuste de la humedad

Algunos plásticos, como el nailon, son higroscópicos, lo que significa que absorben la humedad del medio ambiente. Esto puede provocar cambios en las dimensiones después del moldeo. La implementación de un tratamiento de ajuste de la humedad implica exponer la pieza moldeada a condiciones de humedad controladas para que pueda absorber una cantidad estable de humedad antes de su uso. El objetivo es alcanzar un estado de equilibrio en el que se minimice una mayor absorción de humedad durante el uso del producto.

Elegir las condiciones adecuadas para el ajuste de la humedad 10 es fundamental. Esto implica determinar el nivel de humedad específico y el tiempo de exposición según el tipo de plástico y la aplicación prevista del producto. Al garantizar un contenido de humedad constante en todo el material, se pueden mitigar los cambios dimensionales causados por las fluctuaciones de la humedad ambiental.

Combinando técnicas para lograr el máximo efecto

Si bien el recocido y el ajuste de la humedad son efectivos por separado, la combinación de estos métodos puede generar mejoras aún mayores en la estabilidad dimensional. Por ejemplo, un producto sujeto a recocido y control de humedad podría exhibir un rendimiento mejorado en entornos con temperaturas y niveles de humedad variables.

| Técnica de posprocesamiento | Beneficios |

|---|---|

| Recocido | Reduce las tensiones internas y la distorsión. |

| Ajuste de humedad | Equilibra el contenido de humedad en plásticos higroscópicos |

| Enfoque combinado | Maximiza la estabilidad dimensional en diversas condiciones. |

Al integrar estas técnicas de posprocesamiento en su proceso de fabricación, puede garantizar que sus productos moldeados por inyección cumplan con estrictos requisitos dimensionales y, al mismo tiempo, reduzcan los defectos.

El recocido reduce las tensiones internas en las piezas moldeadas.Verdadero

El recocido implica calentar y enfriar lentamente los plásticos para aliviar las tensiones.

El ajuste de la humedad no es necesario para las piezas de nailon.FALSO

El nailon absorbe la humedad; El control de humedad estabiliza sus dimensiones.

Conclusión

Al implementar estas técnicas, se puede mejorar significativamente la estabilidad dimensional de las piezas moldeadas. Considere estas estrategias para optimizar sus procesos y mejorar la eficiencia general de la producción.

-

Explore cómo la cristalinidad de la resina influye en la contracción y la estabilidad. El grado en que las piezas moldeadas se contraen a medida que se enfrían depende en gran medida de la composición del material que se procesa. ↩

-

Aprenda estrategias para mantener la consistencia en las materias primas: para garantizar esto, utilice materiales de primera calidad, mantenga las máquinas meticulosamente, optimice los diseños de moldes y controle los parámetros del proceso. Implementar robusto… ↩

-

Descubra cómo las complejidades de la estructura del molde influyen en la precisión dimensional: cuando el molde no cumple con las normas o no está exactamente restringido, las deflexiones y desalineación de las placas pueden causar altos niveles de tensión, lo que lleva a un mayor desgaste durante... ↩

-

Conozca las tecnologías de moldes de vanguardia que mejoran la precisión: propiedad de ingenieros y administrados por ellos, nos especializamos en aplicaciones técnicas de trayectoria de fluidos, cierres críticos y fabricación disciplinada. ↩

-

Las temperaturas constantes del barril garantizan una fusión uniforme, lo que reduce los defectos. Ciertamente, las temperaturas de la zona del barril influyen en la temperatura de fusión. La mayoría está de acuerdo en que alrededor del 20% de la energía para derretir el plástico proviene del... ↩

-

La optimización de la presión reduce defectos como marcas de hundimiento y huecos.: Calibración de la máquina de moldeo por inyección: La calibración regular de la máquina de moldeo por inyección es crucial para mantener la precisión en el proceso. ↩

-

El ajuste de la velocidad de enfriamiento minimiza las tensiones internas y la contracción.: Este artículo investiga experimental y analíticamente la influencia del método de enfriamiento y los parámetros de corte en dos características principales de precisión dimensional. ↩

-

Los tiempos de enfriamiento adecuados evitan deformaciones y cambios dimensionales. Una buena regla general es agregar un 20% al temporizador de enfriamiento para tener en cuenta la variación en el material entrante y los ligeros cambios en el rendimiento de la máquina. ↩

-

Encuentre temperaturas de recocido específicas para piezas de policarbonato. Caliente el horno a 250 °F a una velocidad de calentamiento máxima de 20 °F por hora. 3. Mantenga la temperatura del horno a 250°F durante 30 minutos más 15 minutos por cada 1/8” de sección transversal. ↩

-

Conozca las condiciones óptimas de humedad para los productos de nailon: … el nailon con un 0,20 % en realidad contiene un 0,40 % de humedad en la fracción de polímero. …control del contenido de humedad. El polímero responde a un... ↩