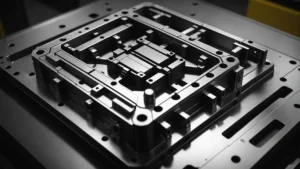

Bienvenue dans la plongée profonde. Aujourd'hui, nous abordons quelque chose qui peut paraître un peu technique au premier abord. Optimisation de la position de marche dans la conception de moules à injection. Mais croyez-moi, ces éléments sont cruciaux et nous allons les rendre amusants et faciles à comprendre afin que vous puissiez impressionner tout le monde lors de votre prochaine réunion. Notre guide d'aujourd'hui est ce document technique détaillé sur l'optimisation de la position de marche.

C'est l'un de ces détails qui peuvent sembler insignifiants, mais qui peuvent réellement faire ou défaire votre produit final.

Bon, commençons par les bases. Qu’est-ce que la position exacte de la porte, et pourquoi devrions-nous nous soucier autant de la corriger ? C'est comme si nous avions notre plastique, nous avions notre moule. Injectez simplement le truc et allez à droite.

Eh bien, pas si vite. Le jade est essentiellement le point d’entrée par lequel votre plastique fondu s’écoule dans le moule. Pensez-y comme à la porte d’entrée de votre part. Vous ne placeriez pas la seule porte d'accès à un stade géant dans un coin caché, n'est-ce pas ?

Ce serait le chaos total. Tout le monde essayait de se faufiler par une petite porte.

Exactement. Même idée ici. La position de la porte détermine la fluidité du flux du plastique, la régularité avec laquelle il remplit le moule et, en fin de compte, la solidité et l'apparence de votre pièce finale.

D'accord, une mauvaise position de la porte équivaut à une recette pour le désastre. De quels types de problèmes parlons-nous ?

Oh, toutes sortes de maux de tête. Vous pourriez vous retrouver avec des points faibles dans votre pièce parce que le plastique n'a pas rempli complètement le moule ou se déforme, où la pièce se tord et se plie en refroidissant parce que le plastique s'écoule de manière inégale. Et ne me lancez même pas sur ces vilaines traces de flux. Cela peut gâcher toute l’esthétique.

Certainement pas ce que nous voulons. Il semble donc que choisir la bonne position du portail soit une grosse affaire. Quelles sont certaines des choses auxquelles nous devons penser avant de prendre cette décision ? Le document mentionne que différents plastiques ont, disons, des personnalités différentes qui entrent en jeu, n'est-ce pas ?

Absolument. Tout dépend de la fluidité ou de la viscosité du matériau. Pensez-y comme ça. Si vous versiez du métal en fusion, plutôt que du miel, par exemple, le métal coulerait beaucoup plus facilement, n'est-ce pas ?

Ouais. Le miel serait bien plus lent. Cela signifie-t-il que vous pourriez placer la porte plus loin des parties critiques du moule ? Si vous travaillez avec un plastique plus liquide.

Exactement. Avec un matériau très fluide comme le polyéthylène, vous avez plus de flexibilité. Mais si vous travaillez avec quelque chose de plus épais, comme le polycarbonate, vous devez rapprocher cette porte de l'action pour vous assurer que tout se remplit correctement, comme le miel contre l'eau. Vous devez amadouer ce miel pour vous assurer qu’il arrive là où il doit aller.

En parlant de bizarreries matérielles, j'ai trouvé ce tableau dans le document montrant les taux de retrait pour différents plastiques. Certaines de ces différences semblent assez minimes. Parlons-nous ici de fractions de pour cent ?

Nous le sommes, mais ne sous-estimez pas ces fractions. Lorsque vous avez affaire à des pièces précises, même une infime différence de retrait peut perturber l'ensemble de votre conception. Imaginez que vous avez conçu un mécanisme à pression et que le plastique rétrécit plus que prévu. Soudain, vos pièces ne s'emboîtent plus.

Oh, mec. Je peux voir à quel point ce serait un cauchemar. Vous dites donc que comprendre le tableau de retrait est essentiel pour obtenir les bonnes dimensions du premier coup ?

Précisément. Maintenant, nous avons parlé de la personnalité du plastique lui-même, mais la forme de la pièce que vous essayez de mouler joue également un rôle énorme, n'est-ce pas ?

Droite. Le document montre un exemple de composant avec toutes ces saillies. Cela ressemble à un petit robot avec des bras et des jambes. Il ne semble pas facile de faire circuler le plastique de manière uniforme dans tous ces coins et recoins.

Cela demande certainement une certaine finesse. Plus la forme est complexe, plus vous devez être stratégique dans le placement de votre portail. Parfois, vous pourriez même avoir besoin de plusieurs portes pour garantir que tout soit rempli correctement sans exercer trop de pression sur une zone du moule. C'est comme placer stratégiquement des arroseurs dans un jardin pour s'assurer que chaque plante est arrosée.

Ce n'est donc pas aussi simple que de simplement choisir un endroit et d'espérer le meilleur. Vous devez vraiment réfléchir au chemin d’écoulement et à la manière dont le plastique va se déplacer vers le moule.

Absolument. Si vous concevez un nouveau produit, vous ne pouvez pas vous contenter de définir la position de la porte à la fin après coup. Cela doit faire partie intégrante du processus de conception dès le départ.

Cela me fait réaliser qu’il y a bien plus à dire dans cette question de position de porte que je ne le pensais au départ. Il ne s’agit pas seulement d’éviter quelques défauts. Il s’agit de comprendre l’ensemble du système et la façon dont tout interagit.

Exactement. Nous avons couvert le matériau et la structure du produit, mais quelques autres facteurs clés entrent en jeu lors de l'optimisation de la position du portail. Nous devons prendre en compte des éléments tels que la pression d’injection, les systèmes de refroidissement et la manière dont la pièce sera retirée du moule.

D'accord, alors attachez votre ceinture, les amis. Il semble que nous plongeons encore plus profondément dans le monde de l’optimisation des portes. Commençons par la pression d'injection. Quel rôle cela joue-t-il dans tout cela ?

La pression d’injection est avant tout une question de force. La force nécessaire pour pousser ce plastique fondu dans tous les coins et recoins du moule. Pensez-y comme si vous pressiez un tube de dentifrice. Plus vous pressez fort, plus la pâte sort vite et loin. Droite?

Droite. Mais si vous pressez trop fort, vous risquez de vous retrouver avec du dentifrice partout sur le miroir.

Exactement. C'est la même chose avec le moulage par injection. Une pression trop élevée peut entraîner des problèmes tels que des solins où le plastique sort du moule, créant ainsi un excès de matériau. Et si la pression est trop faible, le moule risque de ne pas se remplir complètement, vous laissant avec une pièce faible ou incomplète.

Alors, comment la position de la porte est-elle prise en compte dans tous ces discours sur la pression ?

Eh bien, la porte est essentiellement un goulot d’étranglement dans le système. Le plastique fondu doit passer par cette porte pour entrer dans le moule. Et l’emplacement de ce goulot d’étranglement peut affecter la répartition de la pression dans toute la cavité du moule.

C'est donc comme placer stratégiquement ces points de pincement sur un tuyau d'arrosage pour contrôler où l'eau s'écoule.

C'est une excellente analogie. Si vous travaillez à basse pression, vous souhaiterez placer la porte plus près du point d'injection pour minimiser la perte de pression lorsque le plastique traverse le moule. C'est comme utiliser un tuyau plus court pour obtenir plus de pression d'eau.

C’est logique. Qu’en est-il du moulage par injection à grande vitesse ? Nous en avons brièvement parlé auparavant. Est-ce que ça change les choses ?

Absolument. Le moulage par injection à grande vitesse signifie que nous injectons ce plastique à une vitesse élevée, ce qui signifie que nous devons prêter encore plus attention à la position de la porte.

J'imagine que les choses pourraient mal tourner assez rapidement si le flux n'est pas correct.

Vous l'avez. L’un des plus grands défis de l’injection à grande vitesse est d’éviter les défauts tels que ces satanées traces d’écoulement ou jets.

Maintenant, vous avez déjà mentionné les marques de flux. Ce sont comme des stries ou des motifs sur la surface de la pièce. Droite. C'est quoi cette histoire de jet ?

Pensez à un jet comme celui-ci. Imaginez que vous essayez d'arroser vos plantes avec une buse à haute pression, mais que l'eau jaillit simplement en un jet étroit au lieu de pulvériser uniformément.

Ouais, ce ne serait pas bon pour les plantes ou mes fenêtres.

Exactement. Avec le jet, le plastique sort de la porte en un jet concentré au lieu de s'écouler doucement, ce qui peut causer toutes sortes de problèmes avec la résistance et l'apparence de la pièce.

Alors, comment éviter ces accidents d’injection à grande vitesse ? Est-ce que tout dépend de la position de la porte ?

La position de la porte est une pièce essentielle du puzzle. Vous devez vous assurer que la porte est positionnée et façonnée de manière à favoriser un écoulement fluide et uniforme, même lorsque le plastique s'engouffre dans le moule.

Alors de quel genre de magie de porte parlons-nous ici ? Comment façonner réellement la porte pour contrôler le flux ?

Eh bien, une astuce consiste à utiliser une porte à ventilateur au lieu d’une porte à broches standard.

Une porte de ventilateur. Cela semble intéressant. Je dois admettre que j'imagine un petit ventilateur soufflant de l'air dans le moule.

Ce n'est pas tout à fait comme ça. Considérez une porte en éventail comme une ouverture plus large et plus plate, un peu comme une queue de poisson. Cette forme permet au plastique de s'étaler plus doucement lorsqu'il entre dans le moule, évitant ainsi les jets de plastique agressifs dont nous avons parlé.

C'est donc comme passer d'une lance à incendie à une pomme de douche douce. Je reçois l'image.

Exactement. Et vous pouvez également ajuster la taille de l’orifice du portail. C'est l'ouverture par laquelle le plastique s'écoule réellement dans le moule. Un orifice plus grand laisse passer plus de plastique plus rapidement, ce qui est crucial pour une injection à grande vitesse.

Cela semble être un exercice d’équilibre délicat : obtenir la vitesse et le flux parfaits.

C’est certainement le cas. Et nous ne pouvons pas oublier les coureurs. Ces canaux qui transportent le plastique fondu de la buse d'injection à la porte. Ils jouent également un grand rôle.

Droite. Parce que ces coureurs sont comme des autoroutes qui guident le plastique vers sa destination.

Précisément. En injection à grande vitesse, vous souhaitez rendre ces autoroutes aussi efficaces que possible. Pensez à des voies plus courtes et plus larges pour minimiser les embouteillages et garantir que le plastique atteint le portail rapidement et en douceur.

Il s’agit donc d’optimiser l’ensemble du système. Le portail, les coureurs, tout. C'est comme planifier un réseau ferroviaire à grande vitesse pour le plastique en fusion.

J'aime ça. Et comme pour tout réseau complexe, vous avez besoin des bons outils pour le gérer. C'est là qu'interviennent les techniques avancées que nous avons mentionnées plus tôt, en particulier les logiciels de simulation.

Bon, parlons des logiciels de simulation. Ce document donne l’impression qu’il change véritablement la donne.

C’est absolument le cas. Pensez-y. Avec un logiciel de simulation, vous pouvez créer un modèle virtuel de votre moule et exécuter des simulations pour voir comment les différentes positions des portes, les conceptions des canaux et les paramètres d'injection affecteront l'écoulement du plastique.

C'est donc comme un essai virtuel de la conception de votre moule.

Exactement. C'est comme avoir une vision aux rayons X dans le processus de moulage par injection. Vous pouvez visualiser le flux, identifier les zones problématiques potentielles et optimiser votre conception avant même de couper une seule pièce de métal.

Cela semble incroyablement puissant. Fini les essais et erreurs coûteux avec les prototypes physiques.

Exactement. Vous pouvez tester des dizaines, voire des centaines de scénarios différents dans le monde virtuel pour trouver la position de porte et les paramètres de processus optimaux pour votre pièce et votre matériau spécifiques.

D'accord, je m'intéresse officiellement à ces trucs de simulation. Il semble que cela élimine beaucoup de conjectures dans l’équation.

C’est vraiment le cas. Il vous permet de concevoir en toute confiance, sachant que vous avez minutieusement évalué et optimisé votre démarche. Position pour une efficacité et une qualité maximales.

Les logiciels de simulation sont donc d’une grande aide. Mais j'imagine qu'il y a encore une part d'art dans tout ce processus d'optimisation de porte.

Absolument. Même si les logiciels de simulation fournissent des informations inestimables, rien ne remplace l'expérience du monde réel. Vous vous souvenez de ces lignes directrices empiriques dont nous avons parlé plus tôt ? Ce sont les règles empiriques que les concepteurs de moules expérimentés ont développées au fil des années d’essais et d’erreurs.

Droite. Ce sont comme les ingrédients secrets du chef chevronné qu’on ne trouve pas toujours dans un livre de cuisine.

Exactement. Ces lignes directrices, combinées à une bonne dose d’intuition, sont ce qui élève réellement l’optimisation des portes d’une science à une forme d’art.

En parlant d'art, nous avons beaucoup parlé de la manière dont la position du portail affecte la pièce elle-même. Mais qu’en est-il de l’impact sur la moisissure ? Est-ce quelque chose dont nous devons nous inquiéter ?

Absolument. Le moule est comme le héros méconnu du processus de moulage par injection et nous devons le traiter avec respect. La position de marche peut en réalité avoir un impact significatif sur la durée de vie et les performances du moule.

D'accord, alors comment montrer un peu d'amour au moule lors du choix de la position de marche ?

Eh bien, vous vous souvenez de ces concentrations de stress dont nous avons parlé ? Si votre position de démarche crée beaucoup de stress dans une zone spécifique de la moisissure, cette zone va s'user beaucoup plus rapidement que le reste.

C'est comme cet endroit de votre tapis qui reçoit plus de passage que partout ailleurs. Ça va s'user plus vite.

Exactement. Au fil du temps, cette usure peut entraîner des imprécisions dimensionnelles dans vos pièces ou, pire encore, des dommages au moule lui-même. Nous souhaitons donc choisir une position de porte qui répartit la contrainte aussi uniformément que possible sur toute la surface du moule.

C’est logique. Le document mentionne quelque chose sur l'équilibrage de plusieurs portes pour les produits plus gros afin de faciliter cette répartition du stress. Pouvez-vous m'en dire plus ?

Absolument. Lorsque vous avez affaire à un moule grand et complexe, vous aurez peut-être besoin de plusieurs portes pour garantir un remplissage uniforme. Mais ce n’est pas aussi simple que d’ajouter simplement des portes supplémentaires. Bon gré mal gré. Vous devez positionner soigneusement ces portes pour éviter de concentrer le stress dans une seule zone.

C'est donc comme un exercice d'équilibre délicat, s'assurer que ces portes fonctionnent ensemble en harmonie pour répartir uniformément le plastique et la tension.

C'est une excellente façon de le dire. Et ce n'est pas seulement une question de stress. L’emplacement des portes peut également avoir un impact sur l’efficacité du refroidissement du moule.

Droite. Nous parlions du fait que vous ne voulez pas que la porte bloque les canaux de refroidissement.

Exactement. Mais cela va au-delà du simple blocage de ces chaînes. L'emplacement de la porte peut affecter la répartition globale de la chaleur dans le moule. Si une porte est trop proche d'un canal de refroidissement, cette zone du moule peut refroidir. Beaucoup plus rapide que dans d’autres domaines.

C'est donc comme placer stratégiquement des bouches d'aération dans une pièce pour assurer un flux d'air et un contrôle uniforme de la température.

Analogie parfaite. Un refroidissement inégal peut entraîner des déformations et des incohérences dimensionnelles dans vos pièces. Nous devons donc réfléchir à la manière dont la position de la porte affectera le bilan thermique global du moule.

Cela me fait réaliser que l’optimisation des portes va bien au-delà de la simple pièce elle-même. Il s’agit de comprendre l’ensemble du système. La pièce, le moule, le processus et la manière dont ils interagissent les uns avec les autres.

Je n'aurais pas pu le dire mieux moi-même. L'optimisation des portes est véritablement un processus holistique. Il s’agit de trouver le point idéal où la conception des matériaux et le processus s’unissent en parfaite harmonie.

D'accord, je pense que nous avons couvert une tonne de terrain ici. Nous avons expliqué comment la position de la porte affecte tout, depuis le flux de matériaux et la répartition de la pression jusqu'aux contraintes exercées sur le moule et à l'efficacité du refroidissement. Mais je suis curieux. Qu’en est-il de la durabilité ? L’optimisation des portes joue-t-elle un rôle pour rendre le moulage par injection plus respectueux de l’environnement ?

C’est une excellente question, et la réponse est un oui catégorique. L’optimisation des portes peut en réalité contribuer à la durabilité de plusieurs manières clés.

D'accord, je suis toute ouïe. Voyons comment l'optimisation des portes peut nous aider à sauver la planète, une pièce en plastique à la fois.

L’une des principales façons dont l’optimisation des portails contribue à la durabilité est de réduire les déchets de matériaux. Lorsque nous optimisons la position de la porte, nous veillons à ce que le plastique s'écoule de manière fluide et uniforme dans le moule, minimisant ainsi les risques de défauts tels que des projections courtes ou des marques d'évier.

Nous utilisons donc uniquement le plastique dont nous avons absolument besoin, ce qui signifie moins de déchets finissant dans les décharges. Cela a du sens.

Exactement. Et il ne s’agit pas seulement d’optimiser la quantité de matériaux. La position du portail peut également conduire à des pièces plus légères. En plaçant stratégiquement le portail, nous pouvons souvent obtenir la résistance et la fonctionnalité souhaitées avec moins de matériaux, ce qui donne lieu à des produits plus légers.

Des produits plus légers signifient moins d’énergie nécessaire pour les transporter et moins de carburant brûlé lors de leur utilisation. Oui, c'est gagnant-gagnant pour l'environnement et pour l'efficacité.

Précisément. Il s'agit d'un effet d'entraînement qui s'étend tout au long du cycle de vie du produit. Et il y a un autre aspect important à considérer. Efficacité énergétique pendant le processus de moulage lui-même.

Maintenant que vous en parlez, nous avons parlé de pression et de vitesse, mais nous n'avons pas vraiment discuté de l'énergie nécessaire pour chauffer le plastique et alimenter ces machines de moulage par injection.

C'est un excellent point. En optimisant le flux de plastique dans le moule, nous pouvons souvent réduire la pression d'injection et le temps de cycle requis, ce qui se traduit directement par une consommation d'énergie inférieure pendant le processus de moulage.

Nous économisons donc de l'énergie et réduisons les émissions, tout cela grâce à un placement intelligent des portes. Il est étonnant de voir à quel point un détail en apparence aussi petit peut avoir un impact aussi important sur la durabilité de l'ensemble de l'opération.

Cela met vraiment en évidence l’interdépendance de tout dans le moulage par injection. Et à mesure que nous continuons à développer des techniques encore plus avancées d’optimisation des portes, comme le logiciel de simulation basé sur l’IA dont nous avons parlé plus tôt, nous pouvons encore améliorer ces avantages en matière de durabilité.

Je pensais juste à ce logiciel d'IA. Il semble qu’il ait le potentiel de porter l’optimisation des portes à un tout autre niveau. Pensez-vous que l’IA pourrait à terme rendre ces avantages en matière de développement durable encore plus significatifs ?

Absolument. L’IA peut analyser de grandes quantités de données et identifier des modèles que les humains pourraient manquer, conduisant ainsi à un placement de porte encore plus précis et efficace. Cela peut nous aider à réduire davantage le gaspillage de matériaux, à créer des pièces plus légères et à optimiser la consommation d'énergie pendant le processus de moulage.

C'est donc comme si un expert en développement durable était intégré au logiciel de conception. C'est plutôt cool.

C'est. Et à mesure que la technologie de l’IA continue de progresser, je pense que nous verrons encore plus d’applications innovantes dans le moulage par injection qui repousseront les limites de la durabilité. C'est une période passionnante pour être dans ce domaine.

Il semble que l’optimisation des portes ne consiste pas seulement à créer de meilleurs produits, mais également à créer un avenir meilleur.

Je suis tout à fait d'accord. Il s'agit d'un pas petit mais significatif vers une industrie manufacturière plus durable.

Bien dit. D'accord, les amis, je pense que nous avons exploré à peu près tous les coins et recoins de l'optimisation des portes dans la conception de moules à injection. Nous avons parlé de la science, de l'art et même des implications durables de ce processus critique. Quel voyage.

Ce fut un plaisir de plonger profondément avec vous. Espérons que nos auditeurs aient acquis une nouvelle appréciation de la complexité et de l’importance de l’optimisation des portes.

Je l'espère aussi. Cela peut sembler un petit détail, mais comme nous l'avons appris, la position de marche a un impact énorme sur la qualité, l'efficacité et la durabilité de vos opérations de moulage par injection.

Je ne pourrais pas être plus d'accord. Prenez le temps de comprendre les principes, d'utiliser les outils puissants dont nous avons parlé et n'ayez pas peur d'expérimenter et d'innover.

Vous découvrirez peut-être même une passion cachée pour les subtilités du moulage par injection. C'est un monde fascinant qui ne demande qu'à être exploré. Mais c’est tout le temps dont nous disposons pour l’étude approfondie d’aujourd’hui. Merci de nous rejoindre.

Merci de m'avoir invité.

Jusqu'à la prochaine fois, gardez ces esprits curieux et continuez à explorer les profondeurs de