Willkommen zurück zum Deep Dive. Heute beschäftigen wir uns mit etwas, das zunächst vielleicht etwas technisch klingt. Optimierung der Gangposition bei der Konstruktion von Spritzgussformen. Aber glauben Sie mir, diese Dinge sind von entscheidender Bedeutung, und wir werden sie unterhaltsam und leicht verständlich gestalten, damit Sie bei Ihrem nächsten Meeting alle beeindrucken können. Unser heutiger Leitfaden ist dieses ausführliche technische Dokument rund um die Optimierung der Gangposition.

Es ist eines dieser Details, die vielleicht klein erscheinen, aber über den Erfolg oder Misserfolg Ihres Endprodukts entscheiden können.

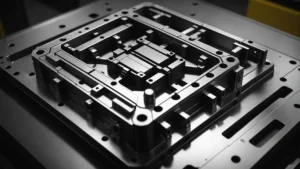

Okay, also fangen wir mit den Grundlagen an. Was genau ist die Torposition und warum sollten wir uns so sehr darum kümmern, sie richtig zu machen? Es ist so, als hätten wir unser Plastik, wir haben unsere Form. Einfach das Zeug reinspritzen und los geht's.

Nun ja, nicht so schnell. Die Jade ist im Grunde der Eintrittspunkt, an dem Ihr geschmolzener Kunststoff in die Form fließt. Betrachten Sie es als die Tür zu Ihrem Teil. Sie würden den einzigen Eingang zu einem riesigen Stadion nicht in einer versteckten Ecke platzieren, oder?

Das wäre das totale Chaos. Jeder versuchte, sich durch eine winzige Tür zu zwängen.

Genau. Gleiche Idee hier. Die Position des Anschnitts bestimmt, wie reibungslos der Kunststoff fließt, wie gleichmäßig er die Form ausfüllt und letztendlich, wie stabil und gut aussehend Ihr endgültiges Teil wird.

Okay, eine schlechte Torposition ist also gleichbedeutend mit einer Katastrophe. Von welchen Problemen sprechen wir?

Oh, jede Menge Kopfschmerzen. Es könnte zu Schwachstellen in Ihrem Teil kommen, weil der Kunststoff die Form nicht vollständig ausfüllt, oder es kann zu Verformungen kommen, bei denen sich das Teil beim Abkühlen verdreht und verbiegt, weil der Kunststoff ungleichmäßig floss. Und mit diesen hässlichen Fließspuren fange ich gar nicht erst an. Das kann die gesamte Ästhetik ruinieren.

Definitiv nicht das, was wir wollen. Es hört sich also so an, als wäre die Wahl der richtigen Gate-Position eine ziemlich große Sache. Worüber müssen wir bei dieser Entscheidung nachdenken? In dem Dokument wird erwähnt, dass verschiedene Kunststoffe beispielsweise unterschiedliche Eigenschaften haben, die ins Spiel kommen, oder?

Absolut. Es geht um die Fließfähigkeit oder Viskosität des Materials. Denken Sie so darüber nach. Wenn Sie geschmolzenes Metall einschenken würden, würde das Metall im Vergleich zu beispielsweise Honig viel leichter fließen, nicht wahr?

Ja. Honey wäre viel träger. Bedeutet das also, dass Sie den Anschnitt weiter von den kritischen Teilen der Form entfernt platzieren könnten? Wenn Sie mit einem flüssigeren Kunststoff arbeiten.

Genau. Mit einem sehr flüssigen Material wie Polyethylen haben Sie mehr Flexibilität. Wenn Sie jedoch mit etwas Dickerem wie Polycarbonat arbeiten, müssen Sie das Tor näher an die Aktion heranbringen, um sicherzustellen, dass sich alles richtig füllt, ähnlich wie Honig oder Wasser. Sie müssen den Schatz dazu überreden, sicherzustellen, dass er dort ankommt, wo er hin muss.

Apropos Materialbesonderheiten: Ich habe im Dokument diese Tabelle gefunden, die die Schrumpfungsraten für verschiedene Kunststoffe zeigt. Einige dieser Unterschiede scheinen ziemlich gering zu sein. Reden wir hier von Bruchteilen eines Prozents?

Das tun wir, aber unterschätzen Sie diese Bruchteile nicht. Wenn Sie es mit präzisen Teilen zu tun haben, kann bereits ein kleiner Unterschied in der Schrumpfung Ihr gesamtes Design beeinträchtigen. Stellen Sie sich vor, Sie haben einen Schnappmechanismus entwickelt und der Kunststoff schrumpft stärker als erwartet. Plötzlich passen Ihre Teile nicht mehr zusammen.

Oh, Mann. Ich kann mir vorstellen, dass das ein Albtraum wäre. Sie sagen also, dass das Verständnis der Schrumpfungstabelle der Schlüssel dafür ist, dass Sie gleich beim ersten Mal die richtigen Abmessungen erhalten?

Genau. Wir haben über die Persönlichkeit des Kunststoffs selbst gesprochen, aber auch die Form des Teils, das Sie formen möchten, spielt eine große Rolle, oder?

Rechts. Das Dokument zeigt ein Beispiel für ein Bauteil mit all diesen Vorsprüngen. Es sieht aus wie ein kleiner Roboter mit Armen und Beinen. Es scheint nicht einfach zu sein, dass Plastik gleichmäßig in alle Ecken und Winkel fließt.

Es erfordert auf jeden Fall etwas Fingerspitzengefühl. Je komplexer die Form, desto strategischer müssen Sie bei der Platzierung Ihrer Anschnitte vorgehen. Manchmal benötigen Sie möglicherweise sogar mehrere Anschnitte, um sicherzustellen, dass alles richtig gefüllt wird, ohne einen Bereich der Form zu stark zu belasten. Es ist, als würde man in einem Garten Sprinkler strategisch platzieren, um sicherzustellen, dass jede Pflanze bewässert wird.

Es ist also nicht so einfach, einfach einen Ort auszuwählen und auf das Beste zu hoffen. Sie müssen wirklich über den Fließweg nachdenken und darüber, wie sich der Kunststoff zur Form bewegen soll.

Absolut. Wenn Sie ein neues Produkt entwerfen, können Sie die Gate-Position nicht erst im Nachhinein festlegen. Es muss von Anfang an ein integraler Bestandteil des Designprozesses sein.

Dadurch wird mir klar, dass hinter dieser Torpositionssache viel mehr steckt, als ich zunächst dachte. Dabei geht es nicht nur darum, ein paar Mängel zu vermeiden. Es geht darum, das gesamte System zu verstehen und wie alles zusammenwirkt.

Genau. Wir haben das Material und die Produktstruktur behandelt, aber es gibt noch ein paar weitere Schlüsselfaktoren, die bei der Optimierung der Anschnittposition eine Rolle spielen. Wir müssen Dinge wie Einspritzdruck, Kühlsysteme und die Art und Weise, wie das Teil aus der Form entfernt wird, berücksichtigen.

Okay, also schnallt euch an, Leute. Es sieht so aus, als würden wir noch tiefer in die Welt der Gate-Optimierung eintauchen. Beginnen wir mit dem Einspritzdruck. Welche Rolle spielt das dabei?

Beim Einspritzdruck kommt es vor allem auf die Kraft an. Die nötige Kraft, um den geschmolzenen Kunststoff in jeden Winkel und jede Ritze der Form zu drücken. Stellen Sie sich das so vor, als würde man eine Tube Zahnpasta auspressen. Je stärker Sie drücken, desto schneller und weiter kommt die Paste heraus. Rechts?

Rechts. Wenn Sie jedoch zu stark drücken, kann es sein, dass der Spiegel mit Zahnpasta verschmiert ist.

Genau. Beim Spritzgießen ist es genauso. Zu viel Druck kann zu Problemen wie Graten führen, bei denen der Kunststoff aus der Form herausgedrückt wird und überschüssiges Material entsteht. Und wenn der Druck zu niedrig ist, füllt sich die Form möglicherweise nicht vollständig, sodass ein schwacher oder unvollständiger Teil zurückbleibt.

Welchen Einfluss hat die Torposition auf all diese Druckgespräche?

Nun, das Tor ist im Wesentlichen ein Flaschenhals im System. Der geschmolzene Kunststoff muss durch diese Öffnung gepresst werden, um in die Form zu gelangen. Und die Lage dieses Engpasses kann die Druckverteilung im gesamten Formhohlraum beeinflussen.

Es ist also so, als würden Sie die Quetschstellen an einem Gartenschlauch strategisch platzieren, um zu kontrollieren, wohin das Wasser fließt.

Das ist eine tolle Analogie. Wenn Sie mit niedrigem Druck arbeiten, sollten Sie den Anguss näher am Einspritzpunkt platzieren, um den Druckverlust beim Weg des Kunststoffs durch die Form zu minimieren. Es ist, als würde man einen kürzeren Schlauch verwenden, um mehr Wasserdruck zu erzielen.

Macht Sinn. Wie wäre es mit dem Hochgeschwindigkeitsspritzgießen? Das haben wir bereits kurz angesprochen. Ändert das die Dinge?

Absolut. Hochgeschwindigkeitsspritzgießen bedeutet, dass wir den Kunststoff mit, nun ja, hoher Geschwindigkeit einspritzen, und das bedeutet, dass wir der Angussposition noch mehr Aufmerksamkeit schenken müssen.

Ich kann mir vorstellen, dass etwas ziemlich schnell schief gehen kann, wenn der Ablauf nicht stimmt.

Du hast es verstanden. Eine der größten Herausforderungen bei der Hochgeschwindigkeitseinspritzung besteht darin, Fehler wie lästige Fließspuren oder Strahlbildung zu vermeiden.

Sie haben bereits Fließmarken erwähnt. Das sind Streifen oder Muster auf der Oberfläche des Teils. Rechts. Was hat es mit dieser Jetting-Sache auf sich?

Stellen Sie sich das Jetten so vor. Stellen Sie sich vor, Sie versuchen, Ihre Pflanzen mit einer Hochdruckdüse zu bewässern, aber das Wasser spritzt nur in einem schmalen Strahl heraus, anstatt gleichmäßig zu sprühen.

Ja, das wäre weder für die Pflanzen noch für meine Fenster gut.

Genau. Beim Spritzen schießt der Kunststoff in einem konzentrierten Strahl aus dem Anschnitt, anstatt gleichmäßig zu fließen, was zu allen möglichen Problemen mit der Festigkeit und dem Aussehen des Teils führen kann.

Wie vermeidet man also diese Pannen bei der Hochgeschwindigkeitseinspritzung? Geht es nur um die Torposition?

Die Torposition ist ein entscheidender Teil des Puzzles. Sie müssen sicherstellen, dass der Anschnitt so positioniert und geformt ist, dass ein reibungsloser, gleichmäßiger Fluss gewährleistet ist, selbst wenn der Kunststoff in die Form rast.

Von welcher Art von Torzauberei reden wir hier also? Wie formt man eigentlich das Tor, um den Fluss zu kontrollieren?

Ein Trick besteht darin, anstelle eines Standard-Pin-Gates ein Fan-Gate zu verwenden.

Ein Fantor. Das klingt jetzt interessant. Ich muss zugeben, ich stelle mir einen winzigen Ventilator vor, der Luft in die Form bläst.

Ganz so ist es nicht. Stellen Sie sich ein Fächertor als eine breitere, flachere Öffnung vor, ähnlich einem Fischschwanz. Durch diese Form kann sich der Kunststoff beim Eintritt in die Form sanfter ausbreiten und verhindert so die harten Kunststoffspritzer, über die wir gesprochen haben.

Es ist also, als würde man von einem Feuerwehrschlauch zu einem sanften Duschkopf wechseln. Ich verstehe das Bild.

Genau. Und Sie können auch die Größe der Toröffnung anpassen. Das ist die Öffnung, durch die der Kunststoff tatsächlich in die Form fließt. Eine größere Öffnung lässt mehr Kunststoff schneller durch, was für eine Hochgeschwindigkeitseinspritzung entscheidend ist.

Es scheint ein heikler Balanceakt zu sein, Geschwindigkeit und Fluss genau richtig zu machen.

Das ist es auf jeden Fall. Und wir dürfen die Läufer nicht vergessen. Diese Kanäle, die den geschmolzenen Kunststoff von der Einspritzdüse zum Anguss befördern. Auch sie spielen eine große Rolle.

Rechts. Denn diese Läufer sind wie Autobahnen, die den Kunststoff an seinen Bestimmungsort leiten.

Genau. Bei der Hochgeschwindigkeitseinspritzung möchten Sie diese Autobahnen so effizient wie möglich gestalten. Denken Sie an kürzere und breitere Fahrspuren, um Staus zu minimieren und sicherzustellen, dass das Plastik schnell und reibungslos das Tor erreicht.

Es geht also darum, das Gesamtsystem zu optimieren. Das Tor, die Läufer, alles. Es ist, als würde man ein Hochgeschwindigkeitsbahnnetz für geschmolzenes Plastik planen.

Ich mag es. Und wie bei jedem komplexen Netzwerk benötigen Sie die richtigen Tools, um es zu verwalten. Hier kommen die fortschrittlichen Techniken ins Spiel, die wir zuvor erwähnt haben, insbesondere Simulationssoftware.

Okay, reden wir über Simulationssoftware. Dieses Dokument lässt es wie einen echten Game-Changer klingen.

Das ist es absolut. Denken Sie darüber nach. Mit Simulationssoftware können Sie ein virtuelles Modell Ihrer Form erstellen und Simulationen durchführen, um zu sehen, wie sich unterschiedliche Anschnittpositionen, Angusskanaldesigns und Einspritzparameter auf den Kunststofffluss auswirken.

Es ist also wie eine virtuelle Probefahrt für Ihr Formendesign.

Genau. Es ist, als hätte man einen Röntgenblick in den Spritzgussprozess. Sie können den Fluss visualisieren, potenzielle Problembereiche identifizieren und Ihr Design optimieren, bevor Sie überhaupt ein einziges Stück Metall schneiden.

Das klingt unglaublich kraftvoll. Kein kostspieliges Ausprobieren mehr mit physischen Prototypen.

Genau. Sie können Dutzende oder sogar Hunderte verschiedener Szenarien in der virtuellen Welt testen, um die optimale Angussposition und Prozessparameter für Ihr spezifisches Teil und Material zu finden.

Okay, ich bin offiziell verrückt nach diesem Simulationskram. Es hört sich so an, als würde es einen Großteil des Rätselratens aus der Gleichung eliminieren.

Das tut es wirklich. So können Sie mit Zuversicht entwerfen und wissen, dass Sie Ihren Gang gründlich bewertet und optimiert haben. Position für maximale Effizienz und Qualität.

Simulationssoftware ist also eine große Hilfe. Aber ich kann mir vorstellen, dass in diesem gesamten Gate-Optimierungsprozess noch eine gewisse Kunst steckt.

Absolut. Während Simulationssoftware unschätzbar wertvolle Erkenntnisse liefert, gibt es keinen Ersatz für Erfahrungen aus der Praxis. Erinnern Sie sich an die empirischen Richtlinien, über die wir zuvor gesprochen haben? Das sind die Faustregeln, die erfahrene Formenbauer in jahrelangem Versuch und Irrtum entwickelt haben.

Rechts. Das sind wie die Geheimzutaten des erfahrenen Kochs, die nicht immer in einem Kochbuch zu finden sind.

Genau. Diese Richtlinien, kombiniert mit einer guten Portion Intuition, machen die Gate-Optimierung wirklich von einer Wissenschaft zu einer Kunstform.

Apropos Kunst: Wir haben viel darüber gesprochen, wie sich die Anschnittposition auf das Teil selbst auswirkt. Aber wie sieht es mit den Auswirkungen auf den Schimmel aus? Müssen wir uns darüber Sorgen machen?

Absolut. Die Form ist wie der unbesungene Held des Spritzgussprozesses und wir müssen sie mit Respekt behandeln. Die Gangposition kann tatsächlich einen erheblichen Einfluss auf die Lebensdauer und Leistung der Form haben.

Okay, wie zeigen wir der Figur etwas Liebe, wenn wir die Gangposition wählen?

Erinnern Sie sich an die Stresskonzentrationen, über die wir gesprochen haben? Wenn Ihre Gangposition in einem bestimmten Bereich der Form großen Stress verursacht, nutzt sich dieser Bereich viel schneller ab als der Rest.

Es ist wie die Stelle in Ihrem Teppich, die mehr Fußgängerverkehr hat als irgendwo sonst. Es wird schneller verschleißen.

Genau. Mit der Zeit kann dieser Verschleiß zu Maßungenauigkeiten Ihrer Teile oder, noch schlimmer, zu Schäden an der Form selbst führen. Daher möchten wir eine Anschnittposition wählen, die die Spannung möglichst gleichmäßig über die gesamte Formoberfläche verteilt.

Macht Sinn. Das Dokument erwähnt etwas über den Ausgleich mehrerer Tore für größere Produkte, um diese Spannungsverteilung zu unterstützen. Kannst du mir mehr darüber erzählen?

Absolut. Wenn Sie mit einer großen, komplexen Form arbeiten, benötigen Sie möglicherweise mehrere Anschnitte, um eine gleichmäßige Füllung sicherzustellen. Aber es ist nicht so einfach, einfach weitere Tore hinzuzufügen. Wohl oder übel. Sie müssen diese Tore sorgfältig positionieren, um eine Konzentration der Belastung in einem Bereich zu vermeiden.

Es ist also wie ein heikler Balanceakt, sicherzustellen, dass diese Tore harmonisch zusammenarbeiten, um den Kunststoff und die Belastung gleichmäßig zu verteilen.

Das ist eine großartige Möglichkeit, es auszudrücken. Und es geht nicht nur um Stress. Die Platzierung der Anschnitte kann sich auch auf die Kühleffizienz der Form auswirken.

Rechts. Wir haben darüber gesprochen, dass das Tor keine Kühlkanäle blockieren soll.

Genau. Aber es geht über das bloße Blockieren dieser Kanäle hinaus. Die Platzierung des Angusses kann die gesamte Wärmeverteilung innerhalb der Form beeinflussen. Wenn sich ein Anguss zu nahe an einem Kühlkanal befindet, könnte dieser Bereich der Form abkühlen. Viel schneller als in anderen Bereichen.

Es ist also so, als würden Sie Lüftungsschlitze strategisch in einem Raum platzieren, um eine gleichmäßige Luftzirkulation und Temperaturkontrolle zu gewährleisten.

Perfekte Analogie. Eine ungleichmäßige Kühlung kann zu Verformungen und Maßabweichungen Ihrer Teile führen. Wir müssen also darüber nachdenken, wie sich diese Angussposition auf das gesamte thermische Gleichgewicht der Form auswirkt.

Dadurch wird mir klar, dass es bei der Gate-Optimierung um so viel mehr geht als nur um das Teil selbst. Es geht darum, das gesamte System zu verstehen. Das Teil, die Form, der Prozess und wie sie alle miteinander interagieren.

Ich hätte es selbst nicht besser sagen können. Die Gate-Optimierung ist wirklich ein ganzheitlicher Prozess. Es geht darum, den idealen Punkt zu finden, an dem Materialdesign und Verarbeitung in perfekter Harmonie zusammenkommen.

Okay, ich denke, wir haben hier eine ganze Menge abgedeckt. Wir haben darüber gesprochen, wie sich die Angussposition auf alles auswirkt, vom Materialfluss und der Druckverteilung bis hin zur Belastung der Form und der Kühleffizienz. Aber ich bin neugierig. Wie sieht es mit Nachhaltigkeit aus? Trägt die Anschnittoptimierung dazu bei, das Spritzgießen umweltfreundlicher zu machen?

Das ist eine tolle Frage und die Antwort ist ein klares Ja. Die Gate-Optimierung kann tatsächlich in mehrfacher Hinsicht zur Nachhaltigkeit beitragen.

Okay, ich bin ganz Ohr. Hören wir uns an, wie die Anschnittoptimierung uns dabei helfen kann, den Planeten Plastikteil für Plastikteil zu retten.

Einer der größten Beiträge zur Toroptimierung zur Nachhaltigkeit ist die Reduzierung von Materialverschwendung. Wenn wir die Angussposition optimieren, stellen wir sicher, dass der Kunststoff reibungslos und gleichmäßig in die Form fließt, und minimieren so die Wahrscheinlichkeit von Fehlern wie Fehlschüssen oder Einfallstellen.

Deshalb verwenden wir nur das Plastik, das wir unbedingt brauchen, was bedeutet, dass weniger Abfall auf der Mülldeponie landet. Das macht Sinn.

Genau. Dabei geht es nicht nur um die Materialmengenoptimierung. Die Anschnittposition kann auch zu leichteren Teilen führen. Durch die strategische Platzierung des Angusses können wir oft die gewünschte Festigkeit und Funktionalität mit weniger Material erreichen, was zu leichteren Produkten führt.

Leichtere Produkte bedeuten, dass für ihren Transport weniger Energie benötigt wird und dass bei ihrer Verwendung weniger Kraftstoff verbrannt wird. Ja, es ist eine Win-Win-Situation für die Umwelt und die Effizienz.

Genau. Es handelt sich um einen Welleneffekt, der sich über den gesamten Produktlebenszyklus erstreckt. Und es gibt noch einen weiteren wichtigen Aspekt, den es zu berücksichtigen gilt. Energieeffizienz beim Formprozess selbst.

Da Sie es jetzt erwähnen, haben wir über Druck und Geschwindigkeit gesprochen, aber wir haben nicht wirklich über die Energie gesprochen, die erforderlich ist, um den Kunststoff zu erhitzen und diese Spritzgussmaschinen anzutreiben.

Das ist ein toller Punkt. Durch die Optimierung des Kunststoffflusses in die Form können wir häufig den Einspritzdruck und die erforderliche Zykluszeit reduzieren, was sich direkt in einem geringeren Energieverbrauch während des Formprozesses niederschlägt.

Wir sparen also Energie und reduzieren Emissionen, alles dank einiger cleverer Gate-Platzierung. Es ist erstaunlich, wie ein so scheinbar kleines Detail einen so großen Einfluss auf die Nachhaltigkeit des gesamten Betriebs haben kann.

Es unterstreicht wirklich die Vernetzung aller Dinge beim Spritzgießen. Und da wir weiterhin noch fortschrittlichere Techniken zur Gate-Optimierung entwickeln, wie die zuvor besprochene KI-gestützte Simulationssoftware, können wir diese Nachhaltigkeitsvorteile weiter steigern.

Ich habe gerade über diese KI-Software nachgedacht. Es scheint, dass es das Potenzial hat, die Gate-Optimierung auf ein ganz neues Niveau zu heben. Glauben Sie, dass KI diese Nachhaltigkeitsvorteile letztendlich noch bedeutender machen könnte?

Absolut. KI kann große Datenmengen analysieren und Muster identifizieren, die Menschen möglicherweise übersehen, was zu einer noch präziseren und effizienteren Gate-Platzierung führt. Dies kann uns helfen, Materialverschwendung weiter zu reduzieren, leichtere Teile herzustellen und den Energieverbrauch während des Formprozesses zu optimieren.

Es ist also, als ob ein Nachhaltigkeitsexperte direkt in die Designsoftware integriert wäre. Das ist ziemlich cool.

Es ist. Und da die KI-Technologie weiter voranschreitet, werden wir meiner Meinung nach noch mehr innovative Anwendungen im Spritzguss sehen, die die Grenzen der Nachhaltigkeit verschieben. Es ist eine aufregende Zeit, in diesem Bereich tätig zu sein.

Es hört sich so an, als ob es bei der Gate-Optimierung nicht nur darum geht, bessere Produkte zu schaffen, sondern auch darum, eine bessere Zukunft zu schaffen.

Ich stimme voll und ganz zu. Es ist ein kleiner, aber bedeutender Schritt hin zu einer nachhaltigeren Fertigungsindustrie.

Gut gesagt. Okay, Leute, ich denke, wir haben nahezu jeden Winkel der Angussoptimierung bei der Konstruktion von Spritzgussformen erkundet. Wir haben über die Wissenschaft, die Kunst und sogar die Auswirkungen dieses entscheidenden Prozesses auf die Nachhaltigkeit gesprochen. Was für eine Reise.

Es war mir ein Vergnügen, mit Ihnen in die Tiefe zu tauchen. Wir hoffen, dass unsere Zuhörer ein neues Verständnis für die Komplexität und Bedeutung der Gate-Optimierung gewonnen haben.

Das hoffe ich auch. Es mag wie ein kleines Detail erscheinen, aber wie wir gelernt haben, hat die Gangposition einen großen Einfluss auf die Qualität, Effizienz und Nachhaltigkeit Ihrer Spritzgießvorgänge.

Kann dem nur zustimmen. Nehmen Sie sich die Zeit, die Prinzipien zu verstehen, nutzen Sie die leistungsstarken Tools, über die wir gesprochen haben, und haben Sie keine Angst vor Experimenten und Innovationen.

Vielleicht entdecken Sie sogar eine verborgene Leidenschaft für die Feinheiten des Spritzgießens. Es ist eine faszinierende Welt, die nur darauf wartet, erkundet zu werden. Aber mehr Zeit haben wir für den heutigen Deep Dive. Vielen Dank, dass Sie sich uns angeschlossen haben.

Danke, dass du mich hast.

Bleiben Sie bis zum nächsten Mal neugierig und erforschen Sie weiter die Tiefen von