Bienvenido de nuevo a Deep Dive. Hoy nos sumergimos en algo que puede parecer un poco técnico al principio. Optimización de la posición de la marcha en el diseño de moldes de inyección. Pero créame, esto es crucial y vamos a hacerlo divertido y fácil de entender para que pueda impresionar a todos en su próxima reunión. Nuestra guía de hoy es este documento técnico detallado sobre cómo optimizar la posición de la marcha.

Es uno de esos detalles que pueden parecer pequeños, pero que realmente pueden hacer o deshacer su producto final.

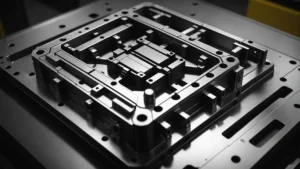

Bien, entonces comencemos con lo básico. ¿Qué es exactamente la posición de la puerta y por qué deberíamos preocuparnos tanto por hacerlo bien? Es como si tuviéramos nuestro plástico, tenemos nuestro molde. Simplemente inyecta el material y ve a la derecha.

Bueno, no tan rápido. El jade es básicamente el punto de entrada por donde el plástico fundido fluye hacia el molde. Piensa en ello como la puerta de entrada a tu parte. No pondrías la única puerta de acceso a un estadio gigante en algún rincón escondido, ¿verdad?

Sería un caos total. Todos intentaron pasar por una pequeña puerta.

Exactamente. La misma idea aquí. La posición de la compuerta determina qué tan suavemente fluye el plástico, qué tan uniformemente llena el molde y, en última instancia, qué tan fuerte y atractiva resultará la pieza final.

Bien, entonces una mala posición en la puerta equivale a una receta para el desastre. ¿De qué tipo de problemas estamos hablando?

Oh, todo tipo de dolores de cabeza. Podría terminar con puntos débiles en su pieza porque el plástico no llenó el molde por completo o deformarse, donde la pieza se tuerce y dobla a medida que se enfría porque el plástico fluyó de manera desigual. Y ni siquiera me hagas hablar de esas feas marcas de flujo. Eso puede arruinar toda la estética.

Definitivamente no es lo que queremos. Entonces parece que elegir la posición correcta de la puerta es un gran problema. ¿Cuáles son algunas de las cosas en las que debemos pensar al tomar esa decisión? El documento menciona que diferentes plásticos tienen diferentes, digamos, personalidades que entran en juego, ¿verdad?

Absolutamente. Se trata de la fluidez o viscosidad del material. Piénselo así. Si estuvieras vertiendo metal fundido, en comparación con, digamos, miel, el metal fluiría mucho más fácilmente, ¿no es así?

Sí. La miel sería mucho más lenta. Entonces, ¿eso significa que podría salirse con la suya al colocar la puerta más lejos de las partes críticas del molde? Si estás trabajando con un plástico más líquido.

Exactamente. Con un material muy fluido como el polietileno, tienes más flexibilidad. Pero si estás trabajando con algo más grueso, como policarbonato, necesitas acercar esa puerta a la acción para asegurarte de que todo se llene correctamente, como miel versus agua. Necesitas convencer a Honey para asegurarte de que llegue a donde necesita ir.

Hablando de peculiaridades de los materiales, encontré esta tabla en el documento que muestra las tasas de contracción para diferentes plásticos. Algunas de estas diferencias parecen bastante pequeñas. ¿Estamos hablando de fracciones de porcentaje aquí?

Lo somos, pero no subestimes esas fracciones. Cuando se trata de piezas precisas, incluso una pequeña diferencia en la contracción puede alterar todo el diseño. Imagine que ha diseñado un mecanismo de ajuste rápido y el plástico se encoge más de lo previsto. De repente, tus partes ya no encajan.

Oh, hombre. Puedo ver que eso sería una pesadilla. Entonces, ¿está diciendo que comprender la tabla de contracción es clave para obtener las dimensiones correctas la primera vez?

Precisamente. Ahora, hemos hablado de la personalidad del plástico en sí, pero la forma de la pieza que intentas moldear también juega un papel muy importante, ¿verdad?

Bien. El documento muestra un ejemplo de un componente con todas estas protuberancias. Parece un pequeño robot con brazos y piernas. No parece fácil conseguir que el plástico fluya por todos esos rincones de manera uniforme.

Definitivamente se necesita algo de delicadeza. Cuanto más compleja sea la forma, más estratégico tendrás que ser con la ubicación de la puerta. A veces, es posible que incluso necesite varias puertas para garantizar que todo se llene correctamente sin ejercer demasiada presión en un área del molde. Es como colocar estratégicamente aspersores en un jardín para asegurarse de que todas las plantas reciban agua.

Así que no es tan sencillo como elegir un lugar y esperar lo mejor. Realmente es necesario pensar en la ruta del flujo y en cómo se moverá el plástico hasta el molde.

Absolutamente. Si está diseñando un producto nuevo, no puede simplemente agregar la posición de la puerta al final como una ocurrencia tardía. Debe ser una parte integral del proceso de diseño desde el principio.

Esto me hace darme cuenta de que hay mucho más en esta cuestión de la posición de la puerta de lo que pensaba inicialmente. No se trata sólo de evitar algunos defectos. Se trata de comprender todo el sistema y cómo interactúa todo.

Exactamente. Hemos cubierto el material y la estructura del producto, pero hay algunos factores clave más que entran en juego al optimizar la posición de la puerta. Necesitamos considerar cosas como la presión de inyección, los sistemas de enfriamiento y cómo se retirará la pieza del molde.

Bien, abróchense el cinturón, amigos. Parece que nos estamos sumergiendo aún más en el mundo de la optimización de puertas. Empecemos por la presión de inyección. ¿Qué papel juega eso en todo esto?

La presión de inyección tiene que ver con la fuerza. La fuerza necesaria para empujar ese plástico fundido hacia cada rincón del molde. Piense en ello como exprimir un tubo de pasta de dientes. Cuanto más fuerte aprietes, más rápido y más lejos saldrá la pasta. ¿Bien?

Bien. Pero si aprietas demasiado fuerte, podrías terminar con pasta de dientes por todo el espejo.

Exactamente. Lo mismo ocurre con el moldeo por inyección. Demasiada presión puede provocar problemas como tapajuntas donde el plástico se sale del molde, creando un exceso de material. Y si la presión es demasiado baja, es posible que el molde no se llene por completo, lo que dejará una pieza débil o incompleta.

Entonces, ¿cómo influye la posición de la puerta en toda esta charla sobre presión?

Bueno, la puerta es esencialmente un cuello de botella en el sistema. El plástico fundido tiene que atravesar esa puerta para entrar al molde. Y la ubicación de ese cuello de botella puede afectar la distribución de la presión en toda la cavidad del molde.

Es como colocar estratégicamente esos puntos de presión en una manguera de jardín para controlar por dónde fluye el agua.

Esa es una gran analogía. Si trabaja con baja presión, querrá colocar la compuerta más cerca del punto de inyección para minimizar la pérdida de presión a medida que el plástico viaja a través del molde. Es como usar una manguera más corta para obtener más presión de agua.

Tiene sentido. ¿Qué pasa con el moldeo por inyección de alta velocidad? Tocamos eso brevemente antes. ¿Eso cambia las cosas?

Absolutamente. El moldeo por inyección de alta velocidad significa que estamos inyectando ese plástico a, bueno, alta velocidad, y eso significa que debemos prestar aún más atención a la posición de la puerta.

Me imagino que las cosas podrían salir mal bastante rápido si el flujo no es el correcto.

Lo entendiste. Uno de los mayores desafíos de la inyección a alta velocidad es evitar defectos como esas molestas marcas de flujo o chorros.

Ahora, mencionaste las marcas de flujo antes. Son como rayas o patrones en la superficie de la pieza. Bien. ¿A qué se debe esto de los chorros?

Piensa en volar así. Imagina que estás intentando regar tus plantas con una boquilla de alta presión, pero el agua simplemente sale en un chorro estrecho en lugar de rociar uniformemente.

Sí, eso no sería bueno para las plantas ni para mis ventanas.

Exactamente. Con el chorro, el plástico sale disparado por la compuerta en una corriente concentrada en lugar de fluir suavemente, lo que puede causar todo tipo de problemas con la resistencia y la apariencia de la pieza.

Entonces, ¿cómo se pueden evitar esos contratiempos con la inyección a alta velocidad? ¿Se trata solo de la posición de la puerta?

La posición de la puerta es una pieza crítica del rompecabezas. Debe asegurarse de que la compuerta esté colocada y moldeada de manera que promueva un flujo suave y uniforme, incluso cuando el plástico corre hacia el molde.

Entonces, ¿de qué tipo de magia de puerta estamos hablando aquí? ¿Cómo se le da forma a la compuerta para controlar el flujo?

Bueno, un truco consiste en utilizar una puerta de ventilador en lugar de una puerta de pasador estándar.

Una puerta de ventilador. Eso suena interesante. Debo admitir que me imagino un pequeño ventilador soplando aire dentro del molde.

No es exactamente así. Piense en una puerta de ventilador como una abertura más ancha y plana, algo así como una cola de pez. Esta forma permite que el plástico se extienda más suavemente al entrar en el molde, evitando esos fuertes chorros de plástico de los que hablamos.

Es como pasar de una manguera contra incendios a un suave cabezal de ducha. Estoy entendiendo la imagen.

Exactamente. Y también puedes ajustar el tamaño del orificio de la compuerta. Esa es la abertura por donde el plástico realmente fluye hacia el molde. Un orificio más grande permite que pase más plástico más rápido, lo cual es crucial para la inyección a alta velocidad.

Parece un delicado acto de equilibrio: conseguir la velocidad y el flujo perfectos.

Definitivamente lo es. Y no podemos olvidarnos de los corredores. Aquellos canales que llevan el plástico fundido desde la boquilla de inyección hasta la compuerta. Ellos también juegan un papel importante.

Bien. Porque esos corredores son como las autopistas que guían el plástico hasta su destino.

Precisamente. En la inyección de alta velocidad, lo que se desea es que esas carreteras sean lo más eficientes posible. Piense en carriles más cortos y anchos para minimizar los atascos y garantizar que el plástico llegue a la puerta de manera rápida y sin problemas.

Se trata entonces de optimizar todo el sistema. La puerta, los corredores, todo. Es como planificar una red ferroviaria de alta velocidad para plástico fundido.

Me gusta eso. Y al igual que con cualquier red compleja, necesita las herramientas adecuadas para administrarla. Ahí es donde entran en juego las técnicas avanzadas que mencionamos anteriormente, especialmente el software de simulación.

Bien, hablemos del software de simulación. Este documento lo hace parecer un verdadero punto de inflexión.

Absolutamente lo es. Piénselo. Con el software de simulación, puede crear un modelo virtual de su molde y ejecutar simulaciones para ver cómo las diferentes posiciones de la puerta, los diseños de los canales y los parámetros de inyección afectarán el flujo del plástico.

Es como una prueba de manejo virtual para el diseño de su molde.

Exactamente. Es como tener visión de rayos X en el proceso de moldeo por inyección. Puede visualizar el flujo, identificar posibles áreas problemáticas y optimizar su diseño incluso antes de cortar una sola pieza de metal.

Eso suena increíblemente poderoso. No más pruebas y errores costosos con prototipos físicos.

Exactamente. Puede probar docenas, incluso cientos de escenarios diferentes en el mundo virtual para encontrar la posición óptima de la puerta y los parámetros de proceso para su pieza y material específicos.

Bien, oficialmente me estoy volviendo loco con esto de la simulación. Parece que elimina muchas conjeturas de la ecuación.

Realmente lo es. Le permite diseñar con confianza, sabiendo que ha evaluado y optimizado minuciosamente su forma de andar. Posición para la máxima eficiencia y calidad.

Por tanto, el software de simulación es de gran ayuda. Pero imagino que todavía hay algo de arte en todo este proceso de optimización de la puerta.

Absolutamente. Si bien el software de simulación proporciona información valiosa, no hay sustituto para la experiencia del mundo real. ¿Recuerda esas pautas empíricas de las que hablamos antes? Esas son las reglas generales que los diseñadores de moldes experimentados han desarrollado a lo largo de años de prueba y error.

Bien. Son como los ingredientes secretos del chef experimentado que no siempre se pueden encontrar en un libro de cocina.

Exactamente. Esas pautas, combinadas con una buena dosis de intuición, son las que realmente elevan la optimización de puertas de una ciencia a un arte.

Hablando de arte, hemos hablado mucho sobre cómo la posición de la puerta afecta a la pieza misma. Pero ¿qué pasa con el impacto en el molde? ¿Es eso algo de lo que debemos preocuparnos?

Absolutamente. El molde es como el héroe anónimo del proceso de moldeo por inyección y debemos tratarlo con respeto. De hecho, la posición de marcha puede tener un impacto significativo en la vida útil y el rendimiento del molde.

Bien, entonces, ¿cómo le mostramos un poco de amor al molde al elegir la posición de marcha?

Bueno, ¿recuerdas esas concentraciones de estrés de las que hemos estado hablando? Si su posición al caminar crea mucha tensión en un área específica del molde, esa área se desgastará mucho más rápido que el resto.

Es como ese lugar de la alfombra que recibe más tráfico peatonal que cualquier otro lugar. Se desgastará más rápido.

Exactamente. Con el tiempo, ese desgaste puede provocar imprecisiones dimensionales en las piezas o, peor aún, daños en el propio molde. Por eso queremos elegir una posición de la puerta que distribuya la tensión lo más uniformemente posible en toda la superficie del molde.

Tiene sentido. El documento menciona algo sobre el equilibrio de múltiples puertas para productos más grandes para ayudar con esta distribución del estrés. ¿Puedes contarme más sobre eso?

Absolutamente. Cuando se trata de un molde grande y complejo, es posible que necesite varias puertas para garantizar un llenado uniforme. Pero no es tan simple como simplemente agregar más puertas. Lo quiera o no. Debe colocar esas puertas con cuidado para evitar concentrar el estrés en un área.

Por lo tanto, es como un delicado acto de equilibrio, asegurarse de que esas puertas trabajen juntas en armonía para distribuir uniformemente el plástico y la tensión.

Esa es una excelente manera de decirlo. Y no se trata sólo de estrés. La ubicación de la puerta también puede afectar la eficiencia de enfriamiento del molde.

Bien. Estábamos hablando de que no quieres que la puerta bloquee ningún canal de refrigeración.

Exactamente. Pero va más allá de simplemente bloquear esos canales. La ubicación de la puerta puede afectar la distribución general del calor dentro del molde. Si una puerta está demasiado cerca de un canal de enfriamiento, esa área del molde podría enfriarse. Mucho más rápido que otras zonas.

Es como colocar estratégicamente rejillas de ventilación en una habitación para garantizar un flujo de aire uniforme y un control de la temperatura.

Perfecta analogía. El enfriamiento desigual puede provocar deformaciones e inconsistencias dimensionales en sus piezas. Por lo tanto, debemos pensar en cómo afectará la posición de la puerta al equilibrio térmico general del molde.

Esto me hace darme cuenta de que la optimización de la puerta es mucho más que la pieza en sí. Se trata de comprender todo el sistema. La pieza, el molde, el proceso y cómo interactúan entre sí.

Ni yo mismo podría haberlo dicho mejor. La optimización de la puerta es verdaderamente un proceso holístico. Se trata de encontrar ese punto ideal donde el diseño y el proceso del material se unen en perfecta armonía.

Bien, creo que hemos cubierto mucho terreno aquí. Hemos hablado de cómo la posición de la compuerta afecta todo, desde el flujo de material y la distribución de presión hasta la tensión en el molde y la eficiencia de enfriamiento. Pero tengo curiosidad. ¿Qué pasa con la sostenibilidad? ¿La optimización de la puerta contribuye a que el moldeo por inyección sea más respetuoso con el medio ambiente?

Esa es una gran pregunta y la respuesta es un rotundo sí. De hecho, la optimización de las puertas puede contribuir a la sostenibilidad de varias formas clave.

Vale, soy todo oídos. Escuchemos cómo la optimización de las puertas puede ayudarnos a salvar el planeta, pieza de plástico a la vez.

Una de las formas más importantes en que la optimización de las puertas contribuye a la sostenibilidad es reduciendo el desperdicio de materiales. Cuando optimizamos la posición de la puerta, nos aseguramos de que el plástico fluya suave y uniformemente hacia el molde, minimizando las posibilidades de defectos como disparos cortos o marcas de hundimiento.

Por eso utilizamos solo el plástico que necesitamos absolutamente, lo que significa que menos desechos terminan en los vertederos. Eso tiene sentido.

Exactamente. Y no se trata sólo de optimizar la cantidad de material. La posición de la puerta también puede provocar piezas más ligeras. Al colocar la puerta estratégicamente, a menudo podemos lograr la resistencia y funcionalidad deseadas con menos material, lo que da como resultado productos más livianos.

Los productos más livianos significan que se necesita menos energía para transportarlos y se quema menos combustible durante su uso. Sí, es beneficioso para el medio ambiente y la eficiencia.

Precisamente. Es un efecto dominó que se extiende a lo largo de todo el ciclo de vida del producto. Y hay otro aspecto importante a considerar. Eficiencia energética durante el propio proceso de moldeo.

Ahora que lo mencionas, hemos hablado de presión y velocidad, pero realmente no hemos discutido la energía que se necesita para calentar el plástico y alimentar esas máquinas de moldeo por inyección.

Ese es un gran punto. Al optimizar el flujo de plástico hacia el molde, a menudo podemos reducir la presión de inyección y el tiempo del ciclo requerido, lo que se traduce directamente en un menor consumo de energía durante el proceso de moldeo.

Así que estamos ahorrando energía y reduciendo emisiones, todo gracias a una ubicación inteligente de las puertas. Es sorprendente cómo un detalle aparentemente tan pequeño puede tener un impacto tan grande en la sostenibilidad de toda la operación.

Realmente resalta la interconexión de todo en el moldeo por inyección. Y a medida que sigamos desarrollando técnicas aún más avanzadas para la optimización de puertas, como el software de simulación impulsado por IA que analizamos anteriormente, podremos mejorar aún más estos beneficios de sostenibilidad.

Estaba pensando en ese software de inteligencia artificial. Parece que tiene el potencial de llevar la optimización de puertas a un nivel completamente nuevo. ¿Cree que la IA podría eventualmente hacer que estos beneficios de sostenibilidad sean aún más significativos?

Absolutamente. La IA puede analizar grandes cantidades de datos e identificar patrones que los humanos podrían pasar por alto, lo que lleva a una colocación de puertas aún más precisa y eficiente. Esto puede ayudarnos a reducir aún más el desperdicio de material, crear piezas más ligeras y optimizar el consumo de energía durante el proceso de moldeo.

Es como tener un experto en sostenibilidad integrado en el software de diseño. Eso es genial.

Es. Y a medida que la tecnología de IA siga avanzando, creo que veremos aplicaciones aún más innovadoras en el moldeo por inyección que traspasarán los límites de la sostenibilidad. Es un momento emocionante para estar en este campo.

Parece que la optimización de puertas no se trata solo de crear mejores productos, sino también de crear un futuro mejor.

Estoy totalmente de acuerdo. Es un paso pequeño pero significativo hacia una industria manufacturera más sostenible.

Bien dicho. Bien, amigos, creo que hemos explorado casi todos los rincones de la optimización de la puerta en el diseño de moldes de inyección. Hemos hablado de la ciencia, el arte e incluso las implicaciones de sostenibilidad de este proceso crítico. ¡Qué viaje!

Ha sido un placer profundizar contigo. Esperemos que nuestros oyentes hayan adquirido una nueva apreciación de la complejidad y la importancia de la optimización de puertas.

Yo también lo espero. Puede parecer un pequeño detalle, pero como hemos aprendido, la posición al caminar tiene un gran impacto en la calidad, eficiencia y sostenibilidad de sus operaciones de moldeo por inyección.

No podría estar más de acuerdo. Tómese el tiempo para comprender los principios, utilice esas poderosas herramientas de las que hablamos y no tenga miedo de experimentar e innovar.

Incluso podría descubrir una pasión oculta por las complejidades del moldeo por inyección. Es un mundo fascinante que espera ser explorado. Pero ese es todo el tiempo que tenemos para la inmersión profunda de hoy. Gracias por acompañarnos.

Gracias por invitarme.

Hasta la próxima, mantén esas mentes curiosas y sigue explorando las profundidades de