Bem-vindo de volta ao mergulho profundo. Hoje estamos mergulhando em algo que pode parecer um pouco técnico à primeira vista. Otimizando a posição da marcha no projeto de moldes de injeção. Mas acredite em mim, essas coisas são cruciais e vamos torná-las divertidas e fáceis de entender para que você possa impressionar a todos na sua próxima reunião. Nosso guia hoje é este documento técnico detalhado sobre como otimizar a posição da marcha.

É um daqueles detalhes que podem parecer pequenos, mas que podem realmente fazer ou quebrar o seu produto final.

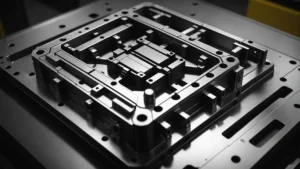

Ok, então vamos começar com o básico. O que exatamente é a posição do portão e por que deveríamos nos preocupar tanto em acertar? É como se tivéssemos nosso plástico, tivéssemos nosso molde. Basta injetar a coisa e dar certo.

Bem, não tão rápido. O jade é basicamente o ponto de entrada por onde o plástico derretido flui para o molde. Pense nisso como a porta de entrada para sua parte. Você não colocaria a única porta de entrada para um estádio gigante em algum canto escondido, colocaria?

Isso seria um caos total. Todos tentaram passar por uma pequena porta.

Exatamente. A mesma ideia aqui. A posição da comporta determina a suavidade com que o plástico flui, o quão uniformemente ele preenche o molde e, em última análise, o quão forte e bonita será a sua peça final.

Ok, então a má posição do portão é uma receita para o desastre. De que tipo de problemas estamos falando?

Ah, todo tipo de dor de cabeça. Você pode acabar com pontos fracos em sua peça porque o plástico não preencheu o molde completamente ou empenou, onde a peça torce e dobra à medida que esfria porque o plástico flui de forma irregular. E nem me fale sobre essas marcas de fluxo feias. Isso pode arruinar toda a estética.

Definitivamente não é o que queremos. Portanto, parece que escolher a posição correta do portão é algo muito importante. Quais são algumas das coisas em que precisamos pensar ao tomar essa decisão? O documento menciona que diferentes plásticos têm diferentes, digamos, personalidades que entram em jogo, certo?

Absolutamente. É tudo uma questão de fluidez ou viscosidade do material. Pense assim. Se você estivesse despejando metal derretido, em comparação com, digamos, mel, o metal fluiria muito mais facilmente, não é?

Sim. Honey seria muito mais lento. Então, isso significa que você poderia colocar o portão mais longe das partes críticas do molde? Se você estiver trabalhando com um plástico mais líquido.

Exatamente. Com um material altamente fluido como o polietileno, você tem mais flexibilidade. Mas se você estiver trabalhando com algo mais grosso, como policarbonato, você precisa aproximar esse portão da ação para garantir que tudo se encha corretamente, como mel versus água. Você precisa persuadir o Honey para garantir que ele chegue aonde precisa.

Falando em peculiaridades do material, encontrei esta tabela no documento que mostra as taxas de encolhimento para diferentes plásticos. Algumas dessas diferenças parecem bem pequenas. Estamos falando de frações de um por cento aqui?

Estamos, mas não subestime essas frações. Quando você está lidando com peças precisas, mesmo uma pequena diferença no encolhimento pode prejudicar todo o seu design. Imagine que você projetou um mecanismo de encaixe rápido e o plástico encolhe mais do que você esperava. De repente, suas partes não se encaixam mais.

Ah, cara. Posso ver como isso seria um pesadelo. Então você está dizendo que entender a tabela de encolhimento é a chave para acertar as dimensões na primeira vez?

Precisamente. Agora, já falamos sobre a personalidade do plástico em si, mas o formato da peça que você está tentando moldar também desempenha um papel importante, certo?

Certo. O documento mostra um exemplo de componente com todas essas saliências. Parece um pequeno robô com braços e pernas. Não parece fácil fazer com que o plástico flua uniformemente por todos esses cantos e recantos.

Definitivamente é preciso um pouco de sutileza. Quanto mais complexa a forma, mais estratégico você deve ser na colocação do portão. Às vezes, você pode até precisar de vários portões para garantir que tudo seja preenchido corretamente, sem colocar muita pressão em uma área do molde. É como colocar sprinklers estrategicamente em um jardim para garantir que todas as plantas sejam regadas.

Portanto, não é tão simples quanto escolher um local e torcer pelo melhor. Você realmente precisa pensar no caminho do fluxo e em como o plástico se moverá até o molde.

Absolutamente. Se você estiver projetando um novo produto, não poderá simplesmente fixar a posição do portão no final como uma reflexão tardia. Ele precisa ser parte integrante do processo de design desde o início.

Isso está me fazendo perceber que há muito mais nessa questão da posição do portão do que eu pensava inicialmente. Não se trata apenas de evitar alguns defeitos. Trata-se de compreender todo o sistema e como tudo interage.

Exatamente. Abordamos o material e a estrutura do produto, mas existem mais alguns fatores-chave que entram em jogo ao otimizar a posição do portão. Precisamos considerar coisas como pressão de injeção, sistemas de refrigeração e como a peça será removida do molde.

Ok, então apertem os cintos, pessoal. Parece que estamos mergulhando ainda mais fundo no mundo da otimização de portões. Vamos começar com a pressão de injeção. Qual o papel que isso desempenha em tudo isso?

A pressão de injeção tem tudo a ver com força. A força necessária para empurrar o plástico derretido em todos os cantos do molde. Pense nisso como apertar um tubo de pasta de dente. Quanto mais você aperta, mais rápido e mais longe a pasta sai. Certo?

Certo. Mas se você apertar com muita força, poderá acabar espalhando pasta de dente por todo o espelho.

Exatamente. O mesmo acontece com a moldagem por injeção. Muita pressão pode causar problemas como rufos, onde o plástico sai do molde, criando excesso de material. E se a pressão for muito baixa, o molde pode não encher completamente, deixando uma peça fraca ou incompleta.

Então, como a posição do portão influencia toda essa conversa sobre pressão?

Bem, o portão é essencialmente um gargalo no sistema. O plástico derretido precisa passar por essa porta para entrar no molde. E a localização desse gargalo pode afetar a distribuição da pressão por toda a cavidade do molde.

Portanto, é como colocar estrategicamente esses pontos de aperto em uma mangueira de jardim para controlar para onde a água flui.

Essa é uma ótima analogia. Se estiver trabalhando com baixa pressão, você deverá colocar a comporta mais próxima do ponto de injeção para minimizar a perda de pressão à medida que o plástico passa pelo molde. É como usar uma mangueira mais curta para obter mais pressão de água.

Faz sentido. E quanto à moldagem por injeção de alta velocidade? Já tocamos nisso brevemente antes. Isso muda as coisas?

Absolutamente. Moldagem por injeção de alta velocidade significa que estamos injetando esse plástico em, bem, alta velocidade, e isso significa que precisamos prestar ainda mais atenção à posição do portão.

Posso imaginar que as coisas podem dar errado rapidamente se o fluxo não estiver correto.

Você entendeu. Um dos maiores desafios da injeção em alta velocidade é evitar defeitos como aquelas incômodas marcas de fluxo ou jatos.

Agora, você mencionou marcas de fluxo antes. São como listras ou padrões na superfície da peça. Certo. O que é essa coisa de jato?

Pense em viajar assim. Imagine que você está tentando regar suas plantas com um bico de alta pressão, mas a água simplesmente sai em um jato estreito em vez de borrifar uniformemente.

Sim, isso não seria bom para as plantas ou para as minhas janelas.

Exatamente. Com o jateamento, o plástico sai do portão em um fluxo concentrado em vez de fluir suavemente, o que pode causar todos os tipos de problemas com a resistência e a aparência da peça.

Então, como você evita esses contratempos de injeção em alta velocidade? É tudo uma questão de posição do portão?

A posição do portão é uma peça crítica do quebra-cabeça. Você precisa ter certeza de que o portão está posicionado e moldado de forma a promover um fluxo suave e uniforme, mesmo quando o plástico está entrando no molde.

Então, de que tipo de magia de portão estamos falando aqui? Como você realmente molda o portão para controlar o fluxo?

Bem, um truque é usar uma porta de ventilador em vez de uma porta de pino padrão.

Um portão de ventilador. Isso parece interessante. Tenho que admitir, estou imaginando um pequeno ventilador soprando ar no molde.

Não é bem assim. Pense em um portão em leque como uma abertura mais larga e plana, como uma espécie de cauda de peixe. Esse formato permite que o plástico se espalhe com mais suavidade ao entrar no molde, evitando aqueles jatos fortes de plástico de que falamos.

Portanto, é como passar de uma mangueira de incêndio para um chuveiro suave. Estou entendendo a foto.

Exatamente. E você também pode ajustar o tamanho do orifício do portão. Essa é a abertura por onde o plástico realmente flui para dentro do molde. Um orifício maior permite que mais plástico passe mais rapidamente, o que é crucial para injeção em alta velocidade.

Parece um ato de equilíbrio delicado, acertar a velocidade e o fluxo.

Definitivamente é. E não podemos esquecer dos corredores. Aqueles canais que transportam o plástico derretido do bico injetor até a comporta. Eles também desempenham um grande papel.

Certo. Porque esses corredores são como as rodovias que guiam o plástico até o seu destino.

Precisamente. Na injeção de alta velocidade, você deseja tornar essas rodovias o mais eficientes possível. Pense em faixas mais curtas e largas para minimizar os engarrafamentos e garantir que o plástico chegue ao portão de forma rápida e suave.

Portanto, trata-se de otimizar todo o sistema. O portão, os corredores, tudo. É como planejar uma rede ferroviária de alta velocidade para plástico derretido.

Eu gosto disso. E, assim como acontece com qualquer rede complexa, você precisa das ferramentas certas para gerenciá-la. É aí que entram aquelas técnicas avançadas que mencionamos anteriormente, especialmente software de simulação.

Ok, vamos falar sobre software de simulação. Este documento faz com que pareça uma verdadeira virada de jogo.

Com certeza é. Pense nisso. Com o software de simulação, você pode construir um modelo virtual do seu molde e executar simulações para ver como diferentes posições de comporta, projetos de canais e parâmetros de injeção afetarão o fluxo do plástico.

Portanto, é como um test drive virtual para o projeto do seu molde.

Exatamente. É como ter visão de raio X no processo de moldagem por injeção. Você pode visualizar o fluxo, identificar possíveis áreas problemáticas e otimizar seu projeto antes mesmo de cortar uma única peça de metal.

Isso parece incrivelmente poderoso. Chega de tentativas e erros dispendiosos com protótipos físicos.

Exatamente. Você pode testar dezenas, até mesmo centenas de cenários diferentes no mundo virtual para encontrar a posição ideal da porta e os parâmetros de processo para sua peça e material específicos.

Ok, estou oficialmente entusiasmado com essa coisa de simulação. Parece que isso elimina muitas suposições da equação.

Realmente importa. Ele permite que você projete com confiança, sabendo que avaliou e otimizou minuciosamente sua marcha. Posição para máxima eficiência e qualidade.

Portanto, o software de simulação é uma grande ajuda. Mas imagino que ainda haja alguma arte em todo esse processo de otimização do portão.

Absolutamente. Embora o software de simulação forneça informações valiosas, não há substituto para a experiência do mundo real. Lembra daquelas diretrizes empíricas de que falamos anteriormente? Essas são as regras práticas que designers de moldes experientes desenvolveram ao longo de anos de tentativa e erro.

Certo. Esses são como os ingredientes secretos do chef experiente que nem sempre podem ser encontrados em um livro de receitas.

Exatamente. Essas diretrizes, combinadas com uma boa dose de intuição, são o que realmente elevam a otimização de portas de uma ciência a uma forma de arte.

Falando em arte, falamos muito sobre como a posição do portão afeta a peça em si. Mas e o impacto no molde? É algo com que precisamos nos preocupar?

Absolutamente. O molde é como o herói anônimo do processo de moldagem por injeção e precisamos tratá-lo com respeito. A posição de marcha pode, na verdade, ter um impacto significativo na vida útil e no desempenho do molde.

Ok, então como mostramos um pouco de amor ao molde ao escolher a posição da marcha?

Bem, lembra daquelas concentrações de estresse de que falamos? Se a sua posição de marcha criar muito estresse em uma área específica do molde, essa área se desgastará muito mais rápido do que as demais.

É como aquele ponto do seu carpete que recebe mais tráfego de pedestres do que qualquer outro lugar. Ele vai se desgastar mais rápido.

Exatamente. Com o tempo, esse desgaste pode levar a imprecisões dimensionais em suas peças ou, pior ainda, a danos ao próprio molde. Portanto, queremos escolher uma posição de entrada que distribua a tensão da maneira mais uniforme possível por toda a superfície do molde.

Faz sentido. O documento menciona algo sobre o equilíbrio de múltiplas portas para produtos maiores para ajudar nessa distribuição de estresse. Você pode me contar mais sobre isso?

Absolutamente. Ao lidar com um molde grande e complexo, você pode precisar de vários portões para garantir um enchimento uniforme. Mas não é tão simples quanto adicionar mais portas. Quer queira quer não. Você precisa posicionar cuidadosamente esses portões para evitar concentrar o estresse em uma área.

Portanto, é como um delicado ato de equilíbrio, garantindo que esses portões estejam trabalhando juntos em harmonia para distribuir uniformemente o plástico e o estresse.

Essa é uma ótima maneira de colocar isso. E não se trata apenas de estresse. A colocação da porta também pode afetar a eficiência de resfriamento do molde.

Certo. Estávamos conversando sobre como você não quer que o portão bloqueie nenhum canal de resfriamento.

Exatamente. Mas vai além de apenas bloquear esses canais. A colocação da comporta pode afetar a distribuição geral do calor dentro do molde. Se uma porta estiver muito próxima de um canal de resfriamento, essa área do molde poderá esfriar. Muito mais rápido que outras áreas.

Portanto, é como colocar aberturas de ventilação estrategicamente em uma sala para garantir um fluxo de ar uniforme e controle de temperatura.

Analogia perfeita. O resfriamento irregular pode causar empenamentos e inconsistências dimensionais em suas peças. Portanto, precisamos pensar em como a posição da porta afetará o equilíbrio térmico geral do molde.

Isso está me fazendo perceber que a otimização do portão envolve muito mais do que apenas a peça em si. Trata-se de compreender todo o sistema. A peça, o molde, o processo e como todos interagem entre si.

Eu não poderia ter dito melhor. A otimização do portão é verdadeiramente um processo holístico. Trata-se de encontrar aquele ponto ideal onde o design do material e o processo se unem em perfeita harmonia.

Ok, acho que cobrimos muito terreno aqui. Já falamos sobre como a posição da comporta afeta tudo, desde o fluxo de material e distribuição de pressão até a tensão no molde e a eficiência de resfriamento. Mas estou curioso. E quanto à sustentabilidade? A otimização do portão desempenha um papel importante para tornar a moldagem por injeção mais ecologicamente correta?

Essa é uma ótima pergunta, e a resposta é um sonoro sim. A otimização de portões pode, na verdade, contribuir para a sustentabilidade de diversas maneiras importantes.

Ok, sou todo ouvidos. Vamos ouvir como a otimização de portas pode nos ajudar a salvar o planeta, uma peça de plástico de cada vez.

Uma das maiores maneiras pelas quais a otimização de portões contribui para a sustentabilidade é reduzindo o desperdício de materiais. Quando otimizamos a posição do portão, garantimos que o plástico flua de maneira suave e uniforme no molde, minimizando as chances de defeitos, como disparos curtos ou marcas de afundamento.

Portanto, estamos usando apenas o plástico de que realmente precisamos, o que significa que menos sucata vai parar em aterros sanitários. Isso faz sentido.

Exatamente. E não se trata apenas da quantidade de otimização de material. A posição do portão também pode levar a peças mais leves. Ao posicionar estrategicamente o portão, muitas vezes podemos alcançar a resistência e funcionalidade desejadas com menos material, resultando em produtos mais leves.

Produtos mais leves significam menos energia necessária para transportá-los e menos combustível queimado durante a sua utilização. Sim, é uma vitória para o meio ambiente e para a eficiência.

Precisamente. É um efeito cascata que se estende por todo o ciclo de vida do produto. E há outro aspecto importante a considerar. Eficiência energética durante o próprio processo de moldagem.

Agora que você mencionou isso, já falamos sobre pressão e velocidade, mas não discutimos realmente a energia necessária para aquecer o plástico e alimentar essas máquinas de moldagem por injeção.

Esse é um ótimo ponto. Ao otimizar o fluxo de plástico no molde, muitas vezes podemos reduzir a pressão de injeção e o tempo de ciclo necessário, o que se traduz diretamente em menor consumo de energia durante o processo de moldagem.

Portanto, estamos economizando energia e reduzindo emissões, tudo graças à colocação inteligente de portões. É incrível como um detalhe aparentemente tão pequeno pode ter um impacto tão grande na sustentabilidade de toda a operação.

Isso realmente destaca a interconexão de tudo na moldagem por injeção. E à medida que continuamos a desenvolver técnicas ainda mais avançadas para otimização de portas, como o software de simulação alimentado por IA que discutimos anteriormente, podemos aumentar ainda mais esses benefícios de sustentabilidade.

Eu estava pensando naquele software de IA. Parece que tem potencial para levar a otimização do portão a um nível totalmente novo. Você acha que a IA poderia eventualmente tornar esses benefícios de sustentabilidade ainda mais significativos?

Absolutamente. A IA pode analisar grandes quantidades de dados e identificar padrões que os humanos podem não perceber, levando a um posicionamento de portas ainda mais preciso e eficiente. Isto pode nos ajudar a reduzir ainda mais o desperdício de material, criar peças mais leves e otimizar o consumo de energia durante o processo de moldagem.

Portanto, é como ter um especialista em sustentabilidade integrado no software de design. Isso é muito legal.

Isso é. E à medida que a tecnologia de IA continua a avançar, penso que veremos aplicações ainda mais inovadoras na moldagem por injeção que ultrapassam os limites da sustentabilidade. É um momento emocionante para estar neste campo.

Parece que a otimização do portão não se trata apenas de criar produtos melhores, mas também de criar um futuro melhor.

Eu concordo plenamente. É um passo pequeno, mas significativo, em direção a uma indústria manufatureira mais sustentável.

Bem dito. Ok, pessoal, acho que exploramos quase todos os cantos da otimização de portas no projeto de moldes de injeção. Já falamos sobre a ciência, a arte e até mesmo as implicações de sustentabilidade deste processo crítico. Que jornada.

Foi um prazer mergulhar fundo com você. Esperamos que nossos ouvintes tenham adquirido uma nova apreciação pela complexidade e importância da otimização do portão.

Eu também espero que sim. Pode parecer um pequeno detalhe, mas como aprendemos, a posição da marcha tem um enorme impacto na qualidade, eficiência e sustentabilidade das suas operações de moldagem por injeção.

Não poderia concordar mais. Reserve um tempo para compreender os princípios, utilize as ferramentas poderosas de que falamos e não tenha medo de experimentar e inovar.

Você pode até descobrir uma paixão oculta pelas complexidades da moldagem por injeção. É um mundo fascinante apenas esperando para ser explorado. Mas isso é todo o tempo que temos para o mergulho profundo de hoje. Obrigado por se juntar a nós.

Obrigado por me receber.

Até a próxima vez, mantenha essas mentes curiosas e continue explorando as profundezas do