Très bien, allons-y. Aujourd'hui, nous abordons la conception de moules à plusieurs cavités. Vous avez toute une pile d'articles et de notes ici, et nous allons essayer de donner un sens à tout cela.

Ça a l'air bien. Beaucoup de choses à déballer.

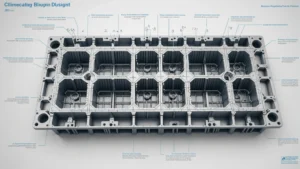

Ouais, définitivement. Donc, pour commencer, vous pourriez peut-être nous donner un bref aperçu de ce que sont réellement les moules multi-empreintes pour les personnes qui ne sont peut-être pas totalement familières.

Bien sûr. En termes simples, les moules multicavités sont conçus pour produire plusieurs pièces identiques en une seule fois.

Oh, wow. Donc, c’est bien plus efficace que d’en faire un à la fois.

Exactement. C'est pourquoi ils sont si largement utilisés pour la production de masse. Pensez à toutes ces petites pièces en plastique que nous utilisons tous les jours. Vous savez, les capsules de bouteilles, les briques Lego, tout ça.

Oh ouais. Je n'y avais jamais pensé de cette façon, mais oui, c'est logique.

Cela change la donne lorsqu’il faut produire des choses à grande échelle.

Ouais. Alors tu me dis que mon obsession LEGO est due aux moules multicavités ?

À peu près.

Ouah. D'accord, donc évidemment, il doit y avoir plus que simplement multiplier les cavités.

Oh, ouais, bien sûr. Il y a toute une science pour bien faire les choses. Je veux dire, vous devez penser à des choses comme des systèmes de contrôle équilibrés pour vous assurer que chaque cavité se remplit correctement.

D'accord, alors les systèmes de contrôle d'accès, c'est quoi le problème ?

Eh bien, c'est un peu comme imaginer verser de la pâte dans un gaufrier. Droite. Si la pâte ne coule pas uniformément, vous allez vous retrouver avec des gaufres trop cuites, d'autres pas assez cuites. Même chose avec du plastique fondu s'écoulant dans un moule à plusieurs cavités. Vous devez vous assurer que le flux est équilibré afin que chaque cavité reçoive la bonne quantité de matériau.

D'accord, c'est donc une question de cohérence et de s'assurer que toutes les pièces sont identiques.

Ouais, parfait. Un système de contrôle équilibré permet de garantir que toutes les pièces sortent avec les mêmes dimensions et la même qualité.

Le matériel source mentionne un grand nombre de types de moules différents, des moules à famille unique et, bien sûr, nos étoiles multicavités. Pouvez-vous décomposer ces différences ? Par exemple, quand utiliseriez-vous l’un plutôt que l’autre ?

Bien sûr. Donc, les moules à cavité unique, ce sont en quelque sorte votre point de départ de base. Ils conviennent à la production en faible volume ou lorsque vous débutez et expérimentez différents modèles. Vous avez beaucoup de contrôle sur le processus, mais ce n'est pas très efficace si vous devez fabriquer une tonne de pièces.

C'est vrai, c'est vrai. Alors qu’en est-il de ces moules familiaux ?

Les moules familiaux, ceux-là sont intéressants car ils permettent de réaliser plusieurs pièces différentes dans le même cycle. C'est idéal pour des choses comme, disons, un jouet comportant plusieurs composants.

Oh, je vois. Ainsi, au lieu d’avoir des moules séparés pour chaque pièce, vous pouvez toutes les fabriquer.

Tout de suite, c'est vrai, exactement. Cela peut économiser beaucoup de temps et d’argent. Mais concevoir ces moules est une toute autre affaire. Bien plus complexe qu'un moule à une seule cavité ou même un moule à plusieurs cavités.

Bon, revenons aux moules multicavités. Nous parlions de systèmes de contrôle. Pouvez-vous m'en dire un peu plus sur leur fonctionnement ?

Ouais. Le système de contrôle est donc essentiellement le réseau de canaux qui guident le plastique fondu du point d’injection vers les cavités individuelles. L’objectif est de s’assurer que le plastique s’écoule de manière fluide et uniforme dans chaque cavité, sans aucune poche d’air ni blocage.

C'est donc comme le système de plomberie du moule.

Ouais, c'est une bonne analogie. Et pour trouver le bon équilibre, vous devez prendre en compte des éléments tels que les dimensions des coureurs, l’emplacement des portes, toutes sortes de facteurs.

Cela semble assez compliqué. Par exemple, comment les ingénieurs déterminent-ils réellement le meilleur système de déclenchement pour un moule particulier ?

Eh bien, l'expérience joue un grand rôle, mais de nos jours, il existe également de nombreux logiciels sophistiqués capables de simuler l'écoulement du plastique à travers le moule.

Oh, pour qu’ils puissent le tester virtuellement avant de construire le moule physique ?

Exactement. C'est comme un essai routier virtuel. Ils peuvent voir comment le plastique se comportera, identifier tout problème potentiel et ajuster le système de déclenchement avant même de couper du métal. Cela permet d'économiser beaucoup de temps et d'éviter des maux de tête.

Il s'agit donc d'optimiser l'efficacité et de s'assurer que le moule fonctionne exactement comme prévu.

Ouais, exactement. Tout est question de précision et de contrôle, pour s'assurer que chaque pièce soit parfaite.

Ouah. Il ne s’agit donc pas seulement de multiplier les caries. Il s’agit d’affiner chaque petit détail pour bien faire les choses.

Vous l'avez. Et nous n'avons même pas encore abordé les systèmes de refroidissement et la sélection des matériaux. Il y a tellement plus à explorer.

N'est-ce pas? C'est une chose fascinante. Très bien, alors avant d'aller plus loin, décomposons-le un peu. Nous avons parlé des systèmes de contrôle et de la façon dont ils sont cruciaux pour, par exemple, diriger le flux de plastique. Mais il ne suffit pas de mettre le plastique dans les cavités.

Oh, ouais, absolument. Une fois le plastique fondu dans le moule, il faut penser à bien le refroidir. C'est là qu'interviennent les systèmes de refroidissement.

J'allais justement poser une question à ce sujet. Alors, qu’y a-t-il de si important dans le refroidissement, au-delà de la simple baisse de la température ?

Oh, eh bien, la façon dont vous refroidissez le moule peut en fait avoir un impact sur la qualité et les dimensions de la pièce finale. Si le refroidissement n'est pas uniforme, vous pouvez provoquer des déformations, des retraits et toutes sortes de problèmes.

Oh, je vois. Ce n’est donc pas seulement une question de vitesse. Il s'agit de s'assurer que le refroidissement se produit uniformément dans l'ensemble du moule.

Exactement. C'est comme faire un gâteau. Si un côté refroidit plus vite que l’autre, il va couler et se fissurer. Même chose avec les pièces moulées. Vous souhaitez un refroidissement uniforme pour éviter tout défaut.

C’est logique. Alors, comment y parviennent-ils ? J'ai vu que le matériel source mentionne différents types de canaux de refroidissement, n'est-ce pas ?

Oui, il existe plusieurs approches différentes. Vous avez des canaux droits, des canaux en spirale, des canaux conformes, chacun avec ses propres avantages et inconvénients. Cela dépend vraiment de la complexité de la pièce et de la vitesse de refroidissement souhaitée.

Il s'agit donc de choisir le bon type de disposition des canaux pour l'application spécifique.

Exactement. Et tout comme pour les systèmes de contrôle, il existe des logiciels capables de simuler le processus de refroidissement et d'aider les ingénieurs à optimiser la conception de ces canaux.

D'accord, ils peuvent donc essentiellement exécuter des tests virtuels pour s'assurer que le système de refroidissement fait correctement son travail. Ouais.

Il s’agit de planifier à l’avance et de prévenir les problèmes avant qu’ils ne surviennent.

Nous avons donc parlé de systèmes de contrôle, de systèmes de refroidissement. Et le moule lui-même ? Genre, de quoi est-il réellement fait ?

Ah, le matériau du moule. C'est un autre facteur critique dans la conception de moules multicavités, car le moule doit résister à de nombreuses contraintes. Vous avez des températures élevées, des pressions élevées, des cycles répétés de chauffage et de refroidissement. Il vous faut donc un matériau résistant et durable.

Ouais, il faut qu'il puisse encaisser des coups.

Exactement. Et il existe de nombreux matériaux différents parmi lesquels choisir, chacun ayant ses propres propriétés. Vous avez des aciers alliés, des aciers pré-trempés, du cuivre-béryllium et même des plastiques dans certains cas. Cela dépend vraiment de l'application et du type de plastique que vous moulez.

Ouah. Il y a donc tout un monde de science des matériaux impliqué ici aussi.

Oh, ouais, absolument. Choisir le bon matériau peut faire ou défaire le moule. Vous devez considérer des éléments comme la dureté, la résistance à la traction, la résistance à l’usure, toutes ces choses amusantes.

Et je suppose qu'ils utilisent ici aussi un logiciel de simulation pour tester la solidité de la conception du moule.

Vous pariez. Analyse par éléments finis, comme ils l'appellent. Il s'agit essentiellement d'un moyen de simuler les contraintes et les déformations que le moule subira pendant son fonctionnement. Aide à identifier les points faibles et à optimiser la conception pour une durabilité maximale.

Ouah. C'est donc comme un test de résistance virtuel pour le moule.

Exactement. Il s'agit d'utiliser la technologie pour garantir que le moule puisse répondre aux exigences de la production. Vous ne voulez pas qu'il se fissure ou tombe en panne après quelques cycles. Ce serait une erreur coûteuse.

Ouais, sans blague. Il semble donc que chaque aspect de la conception de moules multi-empreintes soit une question de précision et de contrôle.

Vous avez réussi. Il s'agit d'obtenir tous les détails, du système de contrôle aux canaux de refroidissement en passant par la sélection des matériaux. Parce que chaque petite décision peut avoir un impact sur la qualité et la cohérence du produit final.

Ouah. Je commence à comprendre à quel point la fabrication de ces pièces en plastique quotidiennes que nous tenons pour acquises est importante.

Oui, il y a bien plus à découvrir qu'il n'y paraît, mais c'est ce qui le rend si fascinant, n'est-ce pas ?

Absolument. Nous avons donc introduit le plastique dans le moule à l'aide du système de portes. Et ensuite ?

Refroidissement. Super important.

Ouais, j'allais dire que le refroidissement sera la clé, n'est-ce pas ?

Oh, ouais, absolument. Je veux dire, il ne s’agit pas seulement de refroidir le plastique. Il s'agit de le faire de la bonne manière. Uniformément.

Uniformément?

Ouais. Vous devez refroidir tout le moule uniformément. Sinon, vous rencontrez toutes sortes de problèmes.

Quel genre de problèmes ?

Eh bien, si une partie du moule refroidit plus rapidement qu’une autre, le plastique peut se déformer ou rétrécir de manière inégale.

Oh, je vois. Donc vous vous retrouvez avec des parties bancales.

Exactement. Ouais. Et ce ne sont pas bons. Ils pourraient ne pas s’emboîter correctement. Ou alors, ils pourraient simplement paraître mauvais.

Ouais, c'est logique. Alors, comment s’assurent-ils que le refroidissement est uniforme ? Je connais le matériau source qui mentionne les canaux de refroidissement, n'est-ce pas ?

Canaux de refroidissement. Ils ressemblent essentiellement à de petits tunnels qui traversent le moule et font circuler un fluide de refroidissement, généralement de l'eau.

D'accord. Et cela aide à répartir le refroidissement uniformément.

Exactement. Mais ce n’est pas aussi simple que de percer quelques trous. La conception de ces canaux de refroidissement relève de toute une science.

Oh, ouais, je parie. Je me souviens que le matériel source parlait de différents types de chaînes. Comme les canaux en spirale, les canaux conformes.

Droite. Chaque type a ses propres avantages et inconvénients.

Alors, quand utiliseriez-vous un canal en spirale par rapport à un canal conforme ?

Eh bien, les canaux en spirale sont parfaits pour les pièces aux formes profondes ou complexes. Ils peuvent rapprocher le liquide de refroidissement de la surface de la pièce, là où il est le plus nécessaire.

D'accord, donc pour un design vraiment complexe.

Exactement. Les canaux conformes, en revanche, sont encore plus avancés. Ils peuvent suivre les contours exacts de la pièce. Waouh.

C'est sauvage. C'est donc comme un système de refroidissement personnalisé.

Exactement. Il offre le refroidissement le plus uniforme possible, mais il est également plus coûteux à fabriquer.

Ouais, je parie. Il y a donc toujours un compromis entre coût et performance.

Toujours. Les ingénieurs doivent peser ces facteurs et choisir le meilleur système de refroidissement pour la tâche à accomplir.

Et je suppose qu'ils utilisent un logiciel de simulation ici aussi, n'est-ce pas ? Vous souhaitez tester les canaux de refroidissement avant de construire le moule ?

Vous pariez. De nos jours, la simulation occupe une place importante dans la conception de moules. Il permet aux ingénieurs de voir comment le système de refroidissement fonctionnera, d'identifier tout problème potentiel et de procéder à des ajustements avant de couper du métal.

Il s’agit donc de minimiser les risques et de s’assurer que le moule fonctionne correctement du premier coup.

Exactement. Vous ne voulez pas passer tout ce temps et cet argent à construire un moule pour découvrir que le système de refroidissement est en panne.

Ouais, ce serait un désastre. Nous avons donc parlé de systèmes de contrôle, de systèmes de refroidissement. Et le moule lui-même ? De quoi est-il fait ?

Ah oui, le matériau du moule. C'est un autre facteur crucial, car le moule doit être suffisamment solide pour résister à toute la pression et à la chaleur pendant le processus de moulage par injection.

Ouais, ça doit être dur.

C’est le cas. Et heureusement, il existe de nombreux matériaux différents qui peuvent faire l’affaire.

D'accord, alors, quels sont les matériaux de moulage courants ?

Eh bien, les plus courants sont les alliages d’acier, comme différents types d’acier.

D'accord, alors pourquoi l'acier ?

L’acier est extrêmement résistant et peut supporter des températures élevées sans se déformer ni se déformer.

C’est logique. Mais je parie qu’il existe différentes qualités d’acier, n’est-ce pas ? Comme certains plus forts que d’autres.

Oh, ouais, absolument. Il existe toute une gamme d’alliages d’acier parmi lesquels choisir, chacun ayant ses propres propriétés uniques. Certains sont plus durs, certains sont plus résistants à l’usure, certains résistent mieux à la chaleur. Cela dépend vraiment de l'application spécifique.

Ouah. Il ne s’agit donc pas simplement de choisir entre l’acier ou pas d’acier. Il y a tout un spectre.

C'est vrai, et parfois les ingénieurs utilisent même différents types d'acier dans différentes parties du moule. Peut-être qu'ils utiliseront un acier plus dur pour le noyau où la pression est la plus élevée, et un acier plus résistant à l'usure pour les surfaces de la cavité.

Oh, c'est intéressant. Ils adaptent donc réellement la sélection des matériaux aux besoins spécifiques du moule.

Exactement. Tout est question d'optimisation. Obtenir les meilleures performances du moule tout en maîtrisant les coûts.

C’est logique. Et j'imagine qu'ils utilisent également un logiciel de simulation pour tester la résistance du matériau du moule, n'est-ce pas ?

Oh, ouais, définitivement. Analyse par éléments finis, comme ils l'appellent. Il s'agit essentiellement d'un moyen de simuler les contraintes et les déformations que le moule subira pendant son fonctionnement. Aide les ingénieurs à s'assurer que le matériau du moule peut supporter la charge afin qu'ils le puissent.

Détectez tout problème potentiel avant de construire le moule.

Précisément. Il s'agit avant tout d'éviter des erreurs coûteuses et de garantir que le moule est construit pour durer.

C'est incroyable. Il semble donc que chaque aspect de la conception de moules multi-empreintes repose sur une planification et une optimisation minutieuses.

C'est le nom du jeu. C'est un processus complexe, mais lorsqu'il est bien fait, il peut produire des résultats incroyables. Ouais.

Et je dois dire que mon cerveau est un peu explosé en ce moment. Je n'aurais jamais pensé que je serais autant fasciné par les moules en plastique.

Ouais, c'est assez fou une fois qu'on commence à creuser dedans, hein ? Par exemple, toute la réflexion qui se rapporte à quelque chose auquel la plupart des gens n’y réfléchissent jamais à deux fois.

Exactement. Je regarde le bouchon de ma bouteille d'eau en ce moment et je me dis : wow, cette petite chose est une prouesse d'ingénierie.

Droite. C'est comme penser à tous ces millions de capsules de bouteilles, toutes identiques, toutes sortant d'un moule à plusieurs cavités. Et ce moule, c'est comme son propre petit écosystème avec toutes ces pièces interconnectées fonctionnant parfaitement ensemble.

C'est fou. Du système de contrôle aux canaux de refroidissement, en passant par la sélection des matériaux, tout doit être parfait.

Exactement. Et toutes ces décisions ont un impact sur le produit final. Par exemple, le choix de l’alliage d’acier peut affecter la durée de vie du moule, sa capacité à gérer la chaleur, etc.

Et tout cela se passe en coulisses, avant même que le plastique ne soit injecté.

C'est comme préparer le terrain pour une performance parfaite. Vous devez vous assurer que tout est en place avant que le rideau ne se lève.

Je dois donc me demander quel est l'avenir de la conception de moules multi-empreintes ? Est-ce qu'un jour tout cela ne sera que des robots et des imprimantes 3D ?

Eh bien, l’impression 3D change définitivement la donne à bien des égards, notamment pour le prototypage et la production à petite échelle. Mais je ne pense pas que cela remplacera complètement les moules traditionnels de si tôt.

Ah pourquoi pas ?

Eh bien, d’une part, les moules multi-empreintes sont tout simplement très efficaces pour la production de masse. Comme lorsqu’il faut fabriquer des millions de pièces identiques, rien ne vaut un moule bien conçu.

Tout est donc question d'échelle et d'efficacité.

Exactement. Et le coût aussi. L'impression 3D peut coûter assez cher lorsqu'il s'agit de volumes élevés. De plus, vous êtes limité en termes de matériaux que vous pouvez utiliser.

Il semble donc que les moules traditionnels ont encore beaucoup à offrir.

Oh, absolument. Et je pense que les deux technologies continueront à coexister, chacune jouant de ses atouts.

Ouais, c'est logique. Comme peut-être que vous utilisez l'impression 3D pour tester une conception, puis une fois que vous en êtes satisfait, vous investissez dans un moule multi-empreintes pour la production de masse.

Exactement. Il s'agit d'utiliser le bon outil pour le travail.

Eh bien, je pense que nous avons parcouru beaucoup de terrain aujourd'hui. J'en ai appris bien plus sur la conception de moules multi-empreintes que je ne l'aurais jamais imaginé.

Moi aussi. Cela a été une plongée profonde et amusante.

Ouais, définitivement. Et je pense que cela m'a vraiment ouvert les yeux sur la complexité et l'ingéniosité nécessaires à la fabrication de tous ces produits du quotidien que nous tenons pour acquis.

Absolument. C’est tout un monde caché d’ingénierie juste sous nos yeux.

Exactement. Alors à tous nos auditeurs, la prochaine fois que vous ramasserez une bouteille en plastique, un jouet ou autre, prenez un moment pour apprécier le moule qui a rendu cela possible. C'est un témoignage de la créativité humaine et de notre capacité à résoudre les problèmes de manière étonnante.

Bien dit.

Merci de vous joindre à nous pour cette plongée profonde dans le monde fascinant de la conception de moules multi-empreintes. Nous nous reverrons la prochaine fois pour une autre exploration de quelque chose de cool et de stimulant.

Voir