Also gut, lasst uns eintauchen. Heute befassen wir uns mit dem Design von Formen mit mehreren Kavitäten. Wir haben hier einen ganzen Stapel Artikel und Notizen, und wir werden versuchen, alles zu verstehen.

Hört sich gut an. Viel zum Auspacken.

Ja, auf jeden Fall. Vielleicht können Sie uns zum Einstieg vielleicht einen kurzen Überblick darüber geben, was Mehrkavitätenformen eigentlich sind, für Leute, die vielleicht nicht ganz damit vertraut sind.

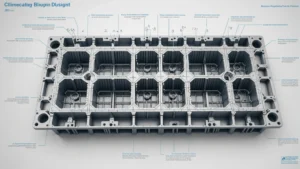

Sicher. Im einfachsten Sinne sind Formen mit mehreren Kavitäten darauf ausgelegt, mehrere identische Teile in einem Durchgang herzustellen.

Oh, wow. Also viel effizienter als die Herstellung einer nach der anderen.

Genau. Deshalb werden sie so häufig für die Massenproduktion verwendet. Denken Sie zum Beispiel an all die kleinen Plastikteile, die wir jeden Tag verwenden. Sie wissen schon, Kronkorken, Legosteine, all das Zeug.

Oh ja. Ich habe nie so darüber nachgedacht, aber ja, es macht Sinn.

Es ist ein Game Changer, wenn Sie Dinge in großem Maßstab produzieren müssen.

Ja. Sie wollen mir also sagen, dass meine LEGO-Besessenheit ausschließlich den Formen mit mehreren Kavitäten zu verdanken ist?

So ziemlich.

Wow. Okay, es muss also offensichtlich mehr dahinterstecken als nur die Vervielfachung der Hohlräume.

Oh ja, sicher. Es ist eine ganze Wissenschaft, es richtig zu machen. Ich meine, man muss über Dinge wie ausgeglichene Angusssysteme nachdenken, um sicherzustellen, dass jeder Hohlraum richtig gefüllt wird.

Okay, also Gating-Systeme, wie ist das denn, die große Sache?

Nun, es ist so, als würde man sich vorstellen, Teig in ein Waffeleisen zu gießen. Rechts. Wenn der Teig nicht gleichmäßig fließt, werden am Ende einige Waffeln zu lange und einige zu wenig gebacken. Das Gleiche gilt, wenn geschmolzener Kunststoff in eine Form mit mehreren Kavitäten fließt. Sie müssen sicherstellen, dass der Fluss ausgeglichen ist, damit jeder Hohlraum die richtige Menge Material erhält.

Okay, es geht also um Konsistenz und darum, sicherzustellen, dass alle Teile identisch sind.

Ja, genau richtig. Ein ausgewogenes Angusssystem trägt dazu bei, dass alle Teile die gleichen Abmessungen und die gleiche Qualität haben.

Das Quellenmaterial erwähnt eine Reihe verschiedener Formtypen, Formen aus der Familie mit einer Kavität und natürlich unsere Sterne mit mehreren Kavitäten. Können Sie diese Unterschiede aufschlüsseln? Wann würden Sie das eine über dem anderen verwenden?

Sicher. Formen mit nur einer Kavität sind also sozusagen Ihr grundlegender Ausgangspunkt. Sie eignen sich gut für die Produktion kleiner Stückzahlen oder wenn Sie gerade erst anfangen und mit verschiedenen Designs experimentieren. Sie haben viel Kontrolle über den Prozess, aber er ist nicht sehr effizient, wenn Sie eine Menge Teile herstellen müssen.

Richtig, richtig. Was ist also mit diesen Familienformen?

Familienformen. Diese sind interessant, weil Sie damit mehrere verschiedene Teile im selben Zyklus herstellen können. Es eignet sich hervorragend für Dinge wie beispielsweise ein Spielzeug, das aus mehreren Komponenten besteht.

Oh, ich verstehe. Anstatt also für jedes Teil separate Formen zu haben, können Sie alle herstellen.

Auf einmal, richtig, genau. Es kann viel Zeit und Geld sparen. Aber das Entwerfen dieser Formen ist eine ganz andere Sache. Viel komplexer als eine Form mit einer Kavität oder sogar einer Form mit mehreren Kavitäten.

Okay, also zurück zu den Formen mit mehreren Kavitäten. Wir haben über Torsysteme gesprochen. Können Sie mir etwas mehr darüber erzählen, wie sie funktionieren?

Ja. Das Angusssystem ist also im Grunde das Netzwerk von Kanälen, die den geschmolzenen Kunststoff vom Einspritzpunkt zu den einzelnen Hohlräumen leiten. Das Ziel besteht darin, sicherzustellen, dass der Kunststoff reibungslos und gleichmäßig in jeden Hohlraum fließt, ohne Lufteinschlüsse oder Verstopfungen.

Es ist also wie das Sanitärsystem der Form.

Ja, das ist eine gute Analogie. Und um dieses Gleichgewicht zu finden, müssen Sie Dinge wie die Abmessungen der Angusskanäle, die Position der Anschnitte und alle möglichen Faktoren berücksichtigen.

Es klingt ziemlich kompliziert. Wie finden Ingenieure eigentlich das beste Angusssystem für eine bestimmte Form heraus?

Nun, Erfahrung spielt eine große Rolle, aber heutzutage gibt es auch jede Menge hochentwickelte Software, die den Kunststofffluss durch die Form simulieren kann.

Oh, also können sie es tatsächlich virtuell testen, bevor sie die physische Form bauen?

Genau. Es ist wie eine virtuelle Probefahrt. Sie können sehen, wie sich der Kunststoff verhält, potenzielle Probleme erkennen und Anpassungen am Angusssystem vornehmen, bevor sie überhaupt Metall schneiden. Spart viel Zeit und Kopfschmerzen.

Es geht also darum, die Effizienz zu optimieren und sicherzustellen, dass die Form genau wie vorgesehen funktioniert.

Ja, genau. Es kommt auf Präzision und Kontrolle an, um sicherzustellen, dass jedes einzelne Teil perfekt herauskommt.

Wow. Es geht also nicht nur um die Vermehrung von Hohlräumen. Es geht um die Feinabstimmung jedes kleinen Details, um es richtig zu machen.

Du hast es verstanden. Und mit den Kühlsystemen und der Materialauswahl sind wir noch gar nicht beschäftigt. Es gibt noch so viel mehr zu entdecken.

Ich weiß richtig? Das ist eine faszinierende Sache. Also gut, bevor wir es übertreiben, lasst es uns ein wenig aufschlüsseln. Wir haben über Angusssysteme gesprochen und darüber, wie wichtig sie beispielsweise für die Steuerung des Kunststoffflusses sind. Aber es muss mehr sein, als nur das Plastik in die Hohlräume zu bringen.

Oh ja, absolut. Sobald der geschmolzene Kunststoff in der Form ist, müssen Sie daran denken, ihn richtig abzukühlen. Hier kommen Kühlsysteme ins Spiel.

Ich wollte gerade danach fragen. Was ist also so wichtig an der Kühlung, die über die bloße Senkung der Temperatur hinausgeht?

Nun ja, die Art und Weise, wie Sie die Form abkühlen, kann sich tatsächlich auf die Qualität und die Abmessungen des Endteils auswirken. Wenn die Abkühlung nicht gleichmäßig erfolgt, kann es zu Verwerfungen, Schrumpfungen und allen möglichen Problemen kommen.

Oh, ich verstehe. Es geht also nicht nur um Geschwindigkeit. Es geht darum sicherzustellen, dass die Kühlung gleichmäßig über die gesamte Form erfolgt.

Genau. Es ist, als würde man einen Kuchen backen. Wenn eine Seite schneller abkühlt als die andere, sinkt sie und bekommt Risse. Das Gleiche gilt für Formteile. Sie möchten eine gleichmäßige, gleichmäßige Kühlung, um Defekte zu vermeiden.

Macht Sinn. Wie erreichen sie das? Ich habe gesehen, dass im Quellmaterial verschiedene Arten von Kühlkanälen erwähnt werden, oder?

Ja, es gibt verschiedene Ansätze. Es gibt gerade Kanäle, Spiralkanäle und konforme Kanäle, jeder mit seinen eigenen Vor- und Nachteilen. Es hängt wirklich von der Komplexität des Teils und der gewünschten Abkühlgeschwindigkeit ab.

Es geht also darum, die richtige Kanalanordnung für die jeweilige Anwendung auszuwählen.

Genau. Und genau wie bei Angusssystemen gibt es Software, die den Kühlprozess simulieren und Ingenieuren dabei helfen kann, das Design dieser Kanäle zu optimieren.

Okay, sie können also grundsätzlich virtuelle Tests durchführen, um sicherzustellen, dass das Kühlsystem seine Arbeit ordnungsgemäß erledigt. Ja.

Es geht darum, vorausschauend zu planen und Probleme zu verhindern, bevor sie entstehen.

Wir haben also über Angusssysteme und Kühlsysteme gesprochen. Was ist mit der Form selbst? Woraus besteht es eigentlich?

Ah, das Formmaterial. Dies ist ein weiterer entscheidender Faktor bei der Konstruktion von Mehrkavitätenwerkzeugen, da das Werkzeug hohen Belastungen standhalten muss. Es herrschen hohe Temperaturen, hohe Drücke und wiederholte Heiz- und Kühlzyklen. Sie benötigen also ein Material, das robust und langlebig ist.

Ja, es muss einiges aushalten können.

Genau. Und es stehen viele verschiedene Materialien zur Auswahl, jedes mit seinen eigenen Eigenschaften. Es gibt legierte Stähle, vorgehärtete Stähle, Berylliumkupfer und in einigen Fällen sogar Kunststoffe. Es hängt wirklich von der Anwendung und der Art des Kunststoffs ab, den Sie formen.

Wow. Auch hier ist also eine ganze Welt der Materialwissenschaft im Spiel.

Oh ja, absolut. Die Wahl des richtigen Materials kann über Erfolg oder Misserfolg entscheiden. Man muss Dinge wie Härte, Zugfestigkeit, Verschleißfestigkeit und all diese lustigen Dinge berücksichtigen.

Und ich vermute, dass sie auch hier Simulationssoftware verwenden, um die Festigkeit des Formdesigns zu testen.

Darauf können Sie wetten. Man nennt es Finite-Elemente-Analyse. Dabei handelt es sich im Wesentlichen um eine Möglichkeit, die Spannungen und Belastungen zu simulieren, denen die Form während des Betriebs ausgesetzt ist. Hilft, Schwachstellen zu identifizieren und das Design für maximale Haltbarkeit zu optimieren.

Wow. Es ist also wie ein virtueller Stresstest für den Schimmel.

Genau. Es geht darum, mithilfe von Technologie sicherzustellen, dass die Form den Anforderungen der Produktion gewachsen ist. Sie möchten nicht, dass es nach ein paar Zyklen Risse bekommt oder versagt. Das wäre ein kostspieliger Fehler.

Ja, kein Scherz. Es hört sich also so an, als ob es bei jedem Aspekt des Mehrkavitäten-Formdesigns um Präzision und Kontrolle geht.

Du hast es geschafft. Es geht darum, alle Details richtig hinzubekommen, vom Angusssystem über die Kühlkanäle bis hin zur Materialauswahl. Denn jede kleine Entscheidung kann sich auf die Qualität und Konsistenz des Endprodukts auswirken.

Wow. Ich beginne zu schätzen, wie viel in die Herstellung dieser alltäglichen Kunststoffteile gesteckt wird, die wir für selbstverständlich halten.

Ja, es steckt viel mehr dahinter, als man auf den ersten Blick sieht, aber das macht es doch so faszinierend, oder?

Absolut. Also haben wir den Kunststoff mithilfe des Angusssystems in die Form gebracht. Was kommt als nächstes?

Kühlung. Super wichtig.

Ja, ich wollte sagen, dass die Kühlung der Schlüssel sein wird, oder?

Oh ja, absolut. Ich meine, es geht nicht nur darum, den Kunststoff abzukühlen. Es geht darum, es richtig zu machen. Gleichmäßig.

Gleichmäßig?

Ja. Sie müssen die gesamte Form gleichmäßig abkühlen. Sonst bekommt man alle möglichen Probleme.

Was für Probleme?

Wenn ein Teil der Form schneller abkühlt als ein anderer, kann sich der Kunststoff ungleichmäßig verziehen oder schrumpfen.

Oh, ich verstehe. Am Ende entstehen also wackelige Teile.

Genau. Ja. Und die sind nicht gut. Möglicherweise passen sie nicht richtig zusammen. Oder sie sehen einfach nur schlecht aus.

Ja, das macht Sinn. Wie stellen sie also sicher, dass die Kühlung gleichmäßig ist? Ich kenne das Quellmaterial, in dem Kühlkanäle erwähnt werden, oder?

Kühlkanäle. Sie sind im Grunde wie kleine Tunnel, die durch die Form verlaufen und eine Kühlflüssigkeit, normalerweise Wasser, zirkulieren lassen.

Okay. Und das trägt dazu bei, die Kühlung gleichmäßig zu verteilen.

Genau. Aber es ist nicht so einfach, nur ein paar Löcher zu bohren. Die Gestaltung dieser Kühlkanäle ist eine ganze Wissenschaft.

Oh ja, ich wette. Ich erinnere mich, dass im Quellenmaterial von verschiedenen Arten von Kanälen die Rede war. Wie Spiralkanäle, konforme Kanäle.

Rechts. Jeder Typ hat seine eigenen Vor- und Nachteile.

Wann würden Sie also einen Spiralkanal anstelle eines konformen Kanals verwenden?

Nun, Spiralkanäle eignen sich hervorragend für Teile mit tiefen oder komplexen Formen. Sie können das Kühlmittel näher an die Oberfläche des Teils bringen, wo es am meisten benötigt wird.

Okay, also für ein wirklich kompliziertes Design.

Genau. Konforme Kanäle hingegen sind noch weiter fortgeschritten. Sie können den Konturen des Teils genau folgen. Wow.

Das ist wild. Es ist also wie ein individuell angepasstes Kühlsystem.

Genau. Es sorgt für eine möglichst gleichmäßige Kühlung, ist aber auch teurer in der Herstellung.

Ja, ich wette. Es gibt also immer einen Kompromiss zwischen Kosten und Leistung.

Stets. Ingenieure müssen diese Faktoren abwägen und das beste Kühlsystem für die jeweilige Aufgabe auswählen.

Und ich vermute, dass sie auch hier Simulationssoftware verwenden, oder? Möchten Sie die Kühlkanäle testen, bevor die Form tatsächlich gebaut wird?

Darauf können Sie wetten. Simulation ist heutzutage ein wichtiger Bestandteil des Formenbaus. Er ermöglicht es den Ingenieuren, die Leistung des Kühlsystems zu sehen, potenzielle Probleme zu erkennen und Anpassungen vorzunehmen, bevor sie Metall schneiden.

Es geht also darum, das Risiko zu minimieren und sicherzustellen, dass die Form gleich beim ersten Mal richtig funktioniert.

Genau. Sie möchten nicht so viel Zeit und Geld in den Bau einer Form investieren, nur um dann festzustellen, dass das Kühlsystem kaputt ist.

Ja, das wäre eine Katastrophe. Wir haben also über Angusssysteme und Kühlsysteme gesprochen. Was ist mit der Form selbst? Zum Beispiel, woraus besteht es?

Ach ja, das Formmaterial. Auch das ist ein entscheidender Faktor, denn die Form muss stabil genug sein, um dem Druck und der Hitze während des Spritzgussprozesses standzuhalten.

Ja, es muss hart sein.

Das tut es. Und zum Glück gibt es viele verschiedene Materialien, die den Anforderungen gerecht werden.

Okay, also was sind einige gängige Formmaterialien?

Am gebräuchlichsten sind Stahllegierungen, also verschiedene Stahlsorten.

Okay, warum also Stahl?

Stahl ist superfest und hält hohen Temperaturen stand, ohne sich zu verziehen oder zu verformen.

Macht Sinn. Aber ich wette, es gibt verschiedene Stahlsorten, oder? Manche mögen stärker sein als andere.

Oh ja, absolut. Es steht eine ganze Reihe von Stahllegierungen zur Auswahl, jede mit ihren ganz eigenen Eigenschaften. Manche sind härter, manche verschleißfester, manche vertragen Hitze besser. Es hängt wirklich von der konkreten Anwendung ab.

Wow. Es ist also nicht nur eine einfache Wahl zwischen Stahl oder keinem Stahl. Es gibt ein ganzes Spektrum.

Richtig, und manchmal verwenden Ingenieure sogar unterschiedliche Stahlsorten in verschiedenen Teilen der Form. Vielleicht verwenden sie einen härteren Stahl für den Kern, wo der Druck am höchsten ist, und einen verschleißfesteren Stahl für die Hohlraumoberflächen.

Oh, das ist interessant. Sie passen die Materialauswahl also wirklich an die spezifischen Anforderungen der Form an.

Genau. Es geht um Optimierung. Die beste Leistung aus der Form holen und gleichzeitig die Kosten unter Kontrolle halten.

Macht Sinn. Und ich kann mir vorstellen, dass sie auch eine Simulationssoftware verwenden, um die Festigkeit des Formmaterials zu testen, oder?

Oh ja, auf jeden Fall. Man nennt es Finite-Elemente-Analyse. Dabei handelt es sich im Wesentlichen um eine Möglichkeit, die Spannungen und Belastungen zu simulieren, denen die Form während des Betriebs ausgesetzt ist. Hilft Ingenieuren sicherzustellen, dass das Formmaterial der Belastung standhält.

Erkennen Sie mögliche Probleme, bevor die Form tatsächlich gebaut wird.

Genau. Es geht darum, kostspielige Fehler zu vermeiden und sicherzustellen, dass die Form langlebig ist.

Das ist erstaunlich. Es scheint also, dass es bei jedem Aspekt des Mehrkavitäten-Formdesigns um sorgfältige Planung und Optimierung geht.

Das ist der Name des Spiels. Es ist ein komplexer Prozess, aber wenn er richtig durchgeführt wird, kann er zu unglaublichen Ergebnissen führen. Ja.

Und ich muss sagen, mein Gehirn ist im Moment ziemlich erschöpft. Ich hätte nie gedacht, dass mich Kunststoffformen so faszinieren würden.

Ja, es ist ziemlich wild, wenn man erst einmal anfängt, sich damit auseinanderzusetzen, oder? Wie all die Gedanken, die in etwas stecken, worüber die meisten Menschen nie zweimal nachdenken.

Genau. Ich schaue gerade auf den Verschluss meiner Wasserflasche und denke mir: Wow, dieses kleine Ding ist eine technische Meisterleistung.

Rechts. Denken Sie nur an all die Millionen von Flaschenverschlüssen, die alle identisch sind und alle aus einer Form mit mehreren Kavitäten herausspringen. Und diese Form ist wie ein eigenes kleines Ökosystem, in dem all diese miteinander verbundenen Teile perfekt zusammenarbeiten.

Es ist verrückt. Vom Angusssystem über die Kühlkanäle bis hin zur Materialauswahl muss alles stimmen.

Genau. Und all diese Entscheidungen wirken sich auf das Endprodukt aus. Die Wahl der Stahllegierung kann sich beispielsweise darauf auswirken, wie lange die Form hält, wie gut sie Hitze verträgt und vieles mehr.

Und das alles geschieht hinter den Kulissen, bevor das Plastik überhaupt eingespritzt wird.

Es ist, als würde man die Bühne für einen perfekten Auftritt bereiten. Sie müssen sicherstellen, dass alles an seinem Platz ist, bevor der Vorhang aufgeht.

Also muss ich fragen: Wie sieht die Zukunft des Formenbaus mit mehreren Kavitäten aus? Wird es eines Tages nur noch Roboter und 3D-Drucker geben?

Nun, der 3D-Druck verändert die Spielregeln auf jeden Fall in vielerlei Hinsicht, insbesondere beim Prototyping und bei der Produktion in kleinem Maßstab. Aber ich glaube nicht, dass es die traditionellen Formen in absehbarer Zeit vollständig ersetzen wird.

Ach, warum nicht?

Nun, zum einen sind Formen mit mehreren Kavitäten für die Massenproduktion einfach äußerst effizient. Wenn Sie beispielsweise Millionen identischer Teile herstellen müssen, gibt es nichts Besseres als eine gut gestaltete Form.

Es geht also vor allem um Skalierung und Effizienz.

Genau. Und auch die Kosten. 3D-Druck kann ziemlich teuer werden, wenn es um große Stückzahlen geht. Außerdem sind Sie hinsichtlich der Materialien, die Sie verwenden können, begrenzt.

Es hört sich also so an, als hätten traditionelle Formen immer noch viel zu bieten.

Oh, absolut. Und ich denke, dass die beiden Technologien weiterhin nebeneinander existieren werden und jede ihre Stärken ausspielen wird.

Ja, das macht Sinn. Vielleicht verwenden Sie den 3D-Druck, um ein Design zu testen, und wenn Sie dann damit zufrieden sind, investieren Sie in eine Form mit mehreren Kavitäten für die Massenproduktion.

Genau. Es geht darum, das richtige Werkzeug für den Job zu verwenden.

Nun, ich denke, wir haben heute viel erreicht. Ich habe viel mehr über die Gestaltung von Formen mit mehreren Kavitäten gelernt, als ich jemals erwartet hätte.

Ich auch. Es hat Spaß gemacht, in die Tiefe zu tauchen.

Ja, auf jeden Fall. Und ich denke, es hat mir wirklich die Augen für die Komplexität und den Einfallsreichtum geöffnet, die in der Herstellung all dieser Alltagsprodukte stecken, die wir für selbstverständlich halten.

Absolut. Es ist eine ganze verborgene Welt der Technik direkt vor unserer Nase.

Genau. An alle unsere Zuhörer da draußen: Wenn Sie das nächste Mal eine Plastikflasche, ein Spielzeug oder was auch immer in die Hand nehmen, nehmen Sie sich einen Moment Zeit, um die Form zu schätzen, die das möglich gemacht hat. Es ist ein Beweis für die menschliche Kreativität und unsere Fähigkeit, Probleme auf erstaunliche Weise zu lösen.

Gut gesagt.

Vielen Dank, dass Sie uns bei diesem tiefen Tauchgang in die faszinierende Welt des Mehrkavitäten-Formdesigns begleitet haben. Wir sehen uns beim nächsten Mal zu einer weiteren Erkundung von etwas Coolem und zum Nachdenken Anregendem.

Sehen