Muy bien, profundicemos. Hoy abordaremos el diseño de moldes de múltiples cavidades. Tengo una gran cantidad de artículos y notas aquí, y vamos a intentar darles sentido a todos.

Suena bien. Hay mucho que desempacar.

Sí, definitivamente. Entonces, para comenzar, tal vez pueda brindarnos un resumen rápido de qué son realmente los moldes de múltiples cavidades para personas que quizás no estén totalmente familiarizadas.

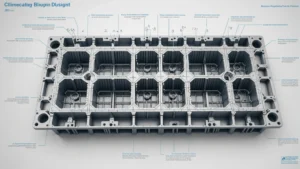

Seguro. En términos más simples, los moldes multicavidades están diseñados para producir múltiples piezas idénticas de una sola vez.

Oh, vaya. Entonces, es mucho más eficiente que hacer uno a la vez.

Exactamente. Por eso se utilizan tanto para la producción en masa. Piense en todas esas pequeñas piezas de plástico que usamos todos los días. Ya sabes, tapas de botellas, ladrillos Lego, todo eso.

Oh sí. Nunca lo pensé de esa manera, pero sí, tiene sentido.

Es un punto de inflexión cuando necesitas producir cosas a gran escala.

Sí. ¿Entonces me estás diciendo que mi obsesión por LEGO se debe a los moldes multicavidades?

Bastante.

Guau. Bien, obviamente tiene que haber algo más que simplemente multiplicar las cavidades.

Ah, sí, seguro. Hay toda una ciencia para hacerlo bien. Quiero decir, hay que pensar en cosas como sistemas de compuerta equilibrados para asegurarse de que cada cavidad se llene correctamente.

Bien, entonces los sistemas de control, ¿cuál es el problema ahí?

Bueno, es como imaginar verter masa en una plancha para gofres. Bien. Si la masa no fluye uniformemente, terminarás con algunos gofres demasiado cocidos y otros poco cocidos. Lo mismo ocurre con el plástico fundido que fluye hacia un molde de múltiples cavidades. Tienes que asegurarte de que el flujo esté equilibrado para que cada cavidad reciba la cantidad correcta de material.

Bien, entonces se trata de consistencia y de asegurarse de que todas las partes sean idénticas.

Sí, acertado. Un sistema de compuerta equilibrado ayuda a garantizar que todas las piezas salgan con las mismas dimensiones y la misma calidad.

El material original menciona varios tipos de moldes diferentes, moldes familiares de una sola cavidad y, por supuesto, nuestras estrellas multicavidad. ¿Puedes romper esas diferencias? ¿Cuándo usarías uno sobre el otro?

Seguro. Entonces, los moldes de una sola cavidad son su punto de partida básico. Son buenos para producciones de bajo volumen o cuando recién estás comenzando y experimentando con diferentes diseños. Tienes mucho control sobre el proceso, pero no es muy eficiente si necesitas fabricar un montón de piezas.

Bien, bien. Entonces, ¿qué pasa con esos moldes familiares?

Moldes familiares. Son interesantes porque te permiten fabricar varias piezas diferentes en el mismo ciclo. Es genial para cosas como, digamos, un juguete que tiene múltiples componentes.

Ah, claro. Así que en lugar de tener moldes separados para cada parte, puedes hacerlos todos.

De una vez, Correcto, Exacto. Puede ahorrar mucho tiempo y dinero. Pero diseñar esos moldes es otra bestia. Mucho más complejo que un molde de una sola cavidad o incluso de varias cavidades.

Bien, volvamos a los moldes de múltiples cavidades. Estábamos hablando de sistemas de puertas. ¿Puedes contarme un poco más sobre cómo funcionan?

Sí. Entonces, el sistema de compuerta es básicamente la red de canales que guían el plástico fundido desde el punto de inyección hasta las cavidades individuales. El objetivo es asegurarse de que el plástico fluya suave y uniformemente en cada cavidad sin bolsas de aire ni obstrucciones.

Es como el sistema de plomería del molde.

Sí, es una buena analogía. Y para lograr ese equilibrio correcto, hay que considerar cosas como las dimensiones de los corredores, la ubicación de las puertas y todo tipo de factores.

Suena bastante complicado. Por ejemplo, ¿cómo descubren los ingenieros cuál es el mejor sistema de compuerta para un molde en particular?

Bueno, la experiencia juega un papel importante, pero hoy en día también existe una gran cantidad de software sofisticado que puede simular el flujo de plástico a través del molde.

Ah, ¿entonces pueden probarlo virtualmente antes de construir el molde físico?

Exactamente. Es como una prueba de manejo virtual. Pueden ver cómo se comportará el plástico, identificar posibles problemas y realizar ajustes en el sistema de compuerta incluso antes de cortar cualquier metal. Ahorra mucho tiempo y dolores de cabeza en el futuro.

Por lo tanto, se trata de optimizar la eficiencia y asegurarse de que el molde funcione exactamente como se esperaba.

Sí, exactamente. Se trata de precisión y control, de garantizar que cada pieza salga perfecta.

Guau. Así que no se trata sólo de multiplicar las caries. Se trata de afinar cada pequeño detalle para hacerlo bien.

Lo entendiste. Y ni siquiera hemos entrado todavía en los sistemas de refrigeración y la selección de materiales. Hay mucho más por explorar.

¿Yo se, verdad? Esto es algo fascinante. Muy bien, antes de adelantarnos, analicémoslo un poco. Hablamos sobre los sistemas de compuertas y cómo son cruciales para dirigir el flujo de plástico. Pero tiene que haber algo más que simplemente introducir el plástico en las cavidades.

Oh, sí, absolutamente. Una vez que el plástico fundido está en el molde, hay que pensar en enfriarlo adecuadamente. Ahí es donde entran los sistemas de refrigeración.

Justo iba a preguntar sobre eso. Entonces, ¿qué tiene de importante el enfriamiento más allá de simplemente bajar la temperatura?

Bueno, la forma en que se enfría el molde puede afectar la calidad y las dimensiones de la pieza final; si el enfriamiento no es uniforme, se pueden producir deformaciones, encogimientos y todo tipo de problemas.

Ah, claro. Así que no se trata sólo de velocidad. Se trata de asegurarse de que el enfriamiento se produzca de manera uniforme en todo el molde.

Exactamente. Es como hornear un pastel. Si un lado se enfría más rápido que el otro, se hundirá y se agrietará. Lo mismo ocurre con las piezas moldeadas. Desea un enfriamiento uniforme y constante para evitar defectos.

Tiene sentido. Entonces, ¿cómo logran eso? Vi que el material original menciona diferentes tipos de canales de enfriamiento, ¿verdad?

Sí, hay algunos enfoques diferentes. Tienes canales rectos, canales en espiral y canales conformes, cada uno con sus pros y sus contras. Realmente depende de la complejidad de la pieza y de la velocidad de enfriamiento deseada.

Por lo tanto, se trata de elegir el tipo correcto de diseño de canal para la aplicación específica.

Exactamente. Y al igual que con los sistemas de compuertas, existe software que puede simular el proceso de enfriamiento y ayudar a los ingenieros a optimizar el diseño de esos canales.

Bien, básicamente pueden ejecutar pruebas virtuales para asegurarse de que el sistema de enfriamiento esté haciendo su trabajo correctamente. Sí.

Se trata de planificar con antelación y prevenir los problemas antes de que surjan.

Hemos hablado de sistemas de compuertas y sistemas de refrigeración. ¿Qué pasa con el molde en sí? ¿De qué está hecho realmente?

Ah, el material del molde. Éste es otro factor crítico en el diseño de moldes multicavidades, porque el molde tiene que soportar mucha tensión. Tienes altas temperaturas, altas presiones, ciclos repetidos de calentamiento y enfriamiento. Por eso necesitas un material que sea resistente y duradero.

Sí, tiene que poder aguantar una paliza.

Exactamente. Y hay muchos materiales diferentes para elegir, cada uno con sus propias propiedades. Tiene aceros aleados, aceros preendurecidos, cobre berilio e incluso plásticos en algunos casos. Realmente depende de la aplicación y del tipo de plástico que estés moldeando.

Guau. Así que aquí también está involucrado todo un mundo de ciencia material.

Oh, sí, absolutamente. Elegir el material adecuado puede hacer o deshacer el molde. Tienes que considerar cosas como la dureza, la resistencia a la tracción, la resistencia al desgaste y todas esas cosas divertidas.

Y supongo que aquí también utilizan software de simulación para probar la solidez del diseño del molde.

Puedes apostar. Lo llaman análisis de elementos finitos. Básicamente es una forma de simular las tensiones y deformaciones que experimentará el molde durante el funcionamiento. Ayuda a identificar los puntos débiles y optimizar el diseño para una máxima durabilidad.

Guau. Es como una prueba de estrés virtual para el molde.

Exactamente. Se trata de utilizar la tecnología para garantizar que el molde pueda soportar las demandas de producción. No querrás que se agriete o falle después de algunos ciclos. Sería un error costoso.

Sí, no es broma. Parece que cada aspecto del diseño de moldes multicavidades tiene que ver con la precisión y el control.

Lo has logrado. Se trata de tener todos los detalles correctos, desde el sistema de compuerta hasta los canales de refrigeración y la selección de materiales. Porque cada pequeña decisión puede afectar la calidad y consistencia del producto final.

Guau. Estoy empezando a apreciar cuánto se dedica a fabricar esas piezas de plástico cotidianas que damos por sentado.

Sí, hay mucho más de lo que parece, pero eso es lo que lo hace tan fascinante, ¿verdad?

Absolutamente. Entonces introdujimos el plástico en el molde usando el sistema de compuerta. ¿Qué sigue?

Enfriamiento. Súper importante.

Sí, iba a decir que la refrigeración será la clave, ¿verdad?

Oh, sí, absolutamente. Quiero decir, no se trata sólo de enfriar el plástico. Se trata de hacerlo de la manera correcta. Uniformemente.

¿Uniformemente?

Sí. Tienes que enfriar todo el molde de manera uniforme. De lo contrario, tendrás todo tipo de problemas.

¿Qué tipo de problemas?

Bueno, si una parte del molde se enfría más rápido que otra, el plástico puede deformarse o encogerse de manera desigual.

Ah, claro. Entonces terminas con partes torcidas.

Exactamente. Sí. Y esos no son buenos. Es posible que no encajen correctamente. O tal vez simplemente se vean mal.

Sí, eso tiene sentido. Entonces, ¿cómo se aseguran de que el enfriamiento sea uniforme? Sé que el material original menciona canales de enfriamiento, ¿verdad?

Canales de refrigeración. Son básicamente como pequeños túneles que recorren el molde y por ellos circula un fluido refrigerante, normalmente agua.

Bueno. Y eso ayuda a distribuir el enfriamiento de manera uniforme.

Exactamente. Pero no es tan simple como simplemente perforar algunos agujeros. Hay toda una ciencia en el diseño de estos canales de refrigeración.

Oh, sí, apuesto. Recuerdo que el material original hablaba de diferentes tipos de canales. Como canales en espiral, canales conformes.

Bien. Cada tipo tiene sus pros y sus contras.

Entonces, ¿cuándo usarías un canal en espiral frente a un canal conforme?

Bueno, los canales en espiral son excelentes para piezas con formas profundas o complejas. Pueden acercar el refrigerante a la superficie de la pieza donde más se necesita.

Bien, entonces para un diseño realmente complejo.

Exactamente. Los canales conformales, en cambio, son aún más avanzados. Pueden seguir los contornos exactos de la pieza. Vaya.

Eso es salvaje. Es como un sistema de refrigeración personalizado.

Exactamente. Proporciona el enfriamiento más uniforme posible, pero también es más caro de fabricar.

Sí, apuesto. Por lo tanto, siempre existe una compensación entre costo y rendimiento.

Siempre. Los ingenieros deben sopesar esos factores y elegir el mejor sistema de refrigeración para el trabajo.

Y supongo que aquí también usan software de simulación, ¿verdad? ¿Le gustaría probar los canales de enfriamiento antes de construir el molde?

Puedes apostar. La simulación es una parte muy importante del diseño de moldes hoy en día. Permite a los ingenieros ver cómo funcionará el sistema de enfriamiento, identificar cualquier problema potencial y realizar ajustes antes de cortar cualquier metal.

Por eso, se trata de minimizar el riesgo y asegurarse de que el molde funcione correctamente la primera vez.

Exactamente. No querrás gastar todo ese tiempo y dinero construyendo un molde sólo para descubrir que el sistema de enfriamiento está estropeado.

Sí, eso sería un desastre. Hemos hablado de sistemas de compuertas y sistemas de refrigeración. ¿Qué pasa con el molde en sí? ¿De qué está hecho?

Ah, sí, el material del molde. Ese es otro factor crucial, porque el molde tiene que ser lo suficientemente fuerte como para soportar toda esa presión y calor durante el proceso de moldeo por inyección.

Sí, tiene que ser difícil.

Lo hace. Y afortunadamente, hay muchos materiales diferentes que pueden cumplir con los requisitos.

Bien, ¿cuáles son algunos materiales de molde comunes?

Bueno, las más comunes son las aleaciones de acero, como los diferentes tipos de acero.

Bien, entonces ¿por qué acero?

El acero es súper fuerte y puede soportar altas temperaturas sin deformarse ni deformarse.

Tiene sentido. Pero apuesto a que hay diferentes grados de acero, ¿verdad? Como algunos más fuertes que otros.

Oh, sí, absolutamente. Existe una amplia gama de aleaciones de acero para elegir, cada una con sus propiedades únicas. Algunos son más duros, otros más resistentes al desgaste y otros soportan mejor el calor. Realmente depende de la aplicación específica.

Guau. Por lo tanto, no se trata simplemente de elegir entre acero o nada de acero. Hay todo un espectro.

Correcto, y a veces los ingenieros incluso utilizan diferentes tipos de acero en diferentes partes del molde. Quizás usarán un acero más duro para el núcleo donde la presión es más alta y un acero más resistente al desgaste para las superficies de la cavidad.

Oh, eso es interesante. Así que realmente están adaptando la selección de materiales a las necesidades específicas del molde.

Exactamente. Se trata de optimización. Obtener el mejor rendimiento del molde y al mismo tiempo mantener los costos bajo control.

Tiene sentido. E imagino que también usan software de simulación para probar la resistencia del material del molde, ¿verdad?

Oh, sí, definitivamente. Lo llaman análisis de elementos finitos. Básicamente es una forma de simular las tensiones y deformaciones que experimentará el molde durante el funcionamiento. Ayuda a los ingenieros a asegurarse de que el material del molde pueda soportar la carga para que ellos puedan hacerlo.

Detecte cualquier problema potencial antes de que construyan el molde.

Precisamente. Se trata de evitar errores costosos y garantizar que el molde esté construido para durar.

Eso es asombroso. Por lo tanto, parece que cada aspecto del diseño de moldes de cavidades múltiples requiere una planificación y optimización cuidadosas.

Ese es el nombre del juego. Es un proceso complejo, pero cuando se hace correctamente, puede producir resultados increíbles. Sí.

Y debo decir que mi cerebro está como volado en este momento. Nunca pensé que me fascinarían tanto los moldes de plástico.

Sí, es bastante salvaje una vez que empiezas a profundizar en ello, ¿eh? Es decir, todo el pensamiento que entraña algo en lo que la mayoría de la gente ni siquiera piensa dos veces.

Exactamente. Estoy mirando la tapa de mi botella de agua en este momento y pienso, vaya, esta cosita es una hazaña de ingeniería.

Bien. Es como pensar en todos esos millones de tapas de botellas, todas, todas idénticas, todas saliendo de un molde de múltiples cavidades. Y ese molde es como su propio pequeño ecosistema con todas estas partes interconectadas trabajando juntas perfectamente.

Es una locura. Desde el sistema de compuerta hasta los canales de enfriamiento y la selección de materiales, todo debe ser perfecto.

Exactamente. Y todas esas decisiones impactan el producto final. Por ejemplo, la elección de la aleación de acero puede afectar la duración del molde, qué tan bien maneja el calor y todo tipo de cosas.

Y todo eso sucede detrás de escena, incluso antes de que se inyecte el plástico.

Es como preparar el escenario para una actuación perfecta. Tienes que asegurarte de que todo esté en su lugar antes de que se levante el telón.

Entonces tengo que preguntar: ¿cuál es el futuro del diseño de moldes multicavidades? ¿Algún día todo serán robots e impresoras 3D?

Bueno, la impresión 3D definitivamente está cambiando las reglas del juego en muchos sentidos, especialmente en la creación de prototipos y la producción a pequeña escala. Pero no creo que reemplace completamente los moldes tradicionales en el corto plazo.

Ah, ¿por qué no?

Bueno, por un lado, los moldes de múltiples cavidades son muy eficientes para la producción en masa. Como cuando necesitas fabricar millones de piezas idénticas, nada mejor que un molde bien diseñado.

Por tanto, se trata de escala y eficiencia.

Exactamente. Y el costo también. La impresión 3D puede resultar bastante cara cuando se trata de grandes volúmenes. Además, estás limitado en términos de los materiales que puedes utilizar.

Parece que los moldes tradicionales todavía tienen mucho que ofrecer.

Oh, absolutamente. Y creo que las dos tecnologías seguirán coexistiendo, cada una aprovechando sus puntos fuertes.

Sí, eso tiene sentido. Tal vez utilices la impresión 3D para probar un diseño y luego, una vez que estés satisfecho con él, inviertas en un molde de múltiples cavidades para la producción en masa.

Exactamente. Se trata de utilizar la herramienta adecuada para el trabajo.

Bueno, creo que hoy hemos cubierto mucho terreno. Aprendí mucho más sobre el diseño de moldes de múltiples cavidades de lo que esperaba.

Yo también. Ha sido una inmersión profunda y divertida.

Sí, definitivamente. Y creo que realmente me abrió los ojos a la complejidad y el ingenio que implica fabricar todos esos productos cotidianos que damos por sentado.

Absolutamente. Es todo un mundo oculto de ingeniería justo delante de nuestras narices.

Exactamente. Entonces, para todos nuestros oyentes, la próxima vez que tomen una botella de plástico, un juguete o lo que sea, tómense un momento para apreciar el molde que lo hizo posible. Es un testimonio de la creatividad humana y de nuestra capacidad para resolver problemas de maneras sorprendentes.

Bien dicho.

Gracias por acompañarnos en esta inmersión profunda en el fascinante mundo del diseño de moldes multicavidades. Nos vemos la próxima vez para otra exploración de algo interesante y que invita a la reflexión.

Ver