Хорошо, давайте углубимся. Сегодня мы займемся проектированием многополой пресс-формы. Здесь есть целая стопка статей и заметок, и мы попытаемся разобраться во всем этом.

Звучит отлично. Много всего, что нужно распаковать.

Да, определенно. Итак, для начала, возможно, вы сможете дать нам краткое изложение того, что на самом деле представляют собой многополые формы, для людей, которые, возможно, не совсем знакомы.

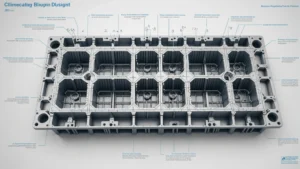

Конечно. Проще говоря, многоместные формы предназначены для изготовления нескольких одинаковых деталей за один раз.

Ох, вау. Так что, типа, это намного эффективнее, чем делать по одному.

Точно. Вот почему они так широко используются в массовом производстве. Подумайте обо всех тех маленьких пластиковых деталях, которые мы используем каждый день. Ну, знаете, крышки от бутылок, кубики Лего и все такое.

Ах, да. Я никогда не думал об этом таким образом, но да, это имеет смысл.

Это меняет правила игры, когда вам нужно производить что-то в больших масштабах.

Ага. Так вы хотите сказать, что моя одержимость LEGO возникла благодаря многоместным формам?

В значительной степени.

Ух ты. Хорошо, очевидно, что здесь должно быть что-то большее, чем просто увеличение количества полостей.

О да, конечно. Есть целая наука, чтобы сделать это правильно. Я имею в виду, что вам нужно подумать о таких вещах, как сбалансированные системы литников, чтобы убедиться, что каждая полость заполняется должным образом.

Итак, воротные системы, что там такого такого?

Ну, это примерно то же самое, что представить, как выливаете тесто в вафельницу. Верно. Если тесто не течет равномерно, некоторые вафли получатся пережаренными, а некоторые — недоваренными. То же самое происходит с расплавленным пластиком, перетекающим в форму с несколькими полостями. Вы должны убедиться, что поток сбалансирован, чтобы в каждую полость попадало нужное количество материала.

Итак, речь идет о последовательности и обеспечении идентичности всех частей.

Да, в точку. Сбалансированная литниковая система помогает гарантировать, что все детали будут иметь одинаковые размеры и одинаковое качество.

В исходном материале упоминается множество различных типов форм, семейных форм с одной полостью и, конечно же, наши звезды с несколькими полостями. Можете ли вы разрушить эти различия? Например, когда бы вы использовали одно вместо другого?

Конечно. Итак, формы с одной полостью — это ваша основная отправная точка. Они хороши для мелкосерийного производства или когда вы только начинаете экспериментировать с различными дизайнами. У вас есть большой контроль над процессом, но это не очень эффективно, если вам нужно изготовить массу деталей.

Верно, верно. А как насчет этих семейных форм?

Семейные формы. Они интересны тем, что позволяют изготавливать несколько разных деталей за один цикл. Это отлично подходит для таких вещей, как, скажем, игрушка, состоящая из нескольких компонентов.

Ага, понятно. Таким образом, вместо того, чтобы иметь отдельные формы для каждой детали, вы можете сделать их все.

Сразу, Верно, Точно. Это может сэкономить много времени и денег. Но разработка этих форм — совсем другое дело. Гораздо сложнее, чем форма с одной полостью или даже с несколькими полостями.

Итак, вернемся к многоместным формам. Мы говорили о воротных системах. Можете ли вы рассказать мне немного больше о том, как они работают?

Ага. Таким образом, литниковая система представляет собой, по сути, сеть каналов, которые направляют расплавленный пластик от точки впрыска к отдельным полостям. Цель состоит в том, чтобы пластик плавно и равномерно поступал в каждую полость без каких-либо воздушных карманов или засоров.

Это похоже на водопроводную систему плесени.

Да, это хорошая аналогия. И чтобы добиться правильного баланса, вам необходимо учитывать такие вещи, как размеры направляющих, расположение ворот и всевозможные факторы.

Это звучит довольно сложно. Например, как инженеры на самом деле определяют лучшую литниковую систему для конкретной формы?

Что ж, опыт играет большую роль, но в наши дни существует также множество сложного программного обеспечения, которое может моделировать течение пластика через форму.

О, так они действительно могут проверить это виртуально, прежде чем создавать физическую форму?

Точно. Это похоже на виртуальный тест-драйв. Они могут увидеть, как будет вести себя пластик, выявить любые потенциальные проблемы и внести коррективы в систему литников еще до того, как разрежут металл. Экономит много времени и избавляет от головной боли в будущем.

Таким образом, все дело в оптимизации эффективности и обеспечении того, чтобы форма работала точно так, как задумано.

Да, именно. Все дело в точности и контроле, чтобы каждая деталь получалась идеальной.

Ух ты. Так что дело не только в увеличении кариеса. Речь идет о тонкой настройке каждой мелочи, чтобы все получилось правильно.

Вы поняли. И мы еще даже не дошли до систем охлаждения и выбора материалов. Есть еще много интересного для изучения.

Я точно знаю? Это увлекательная вещь. Хорошо, прежде чем мы забежим вперед, давайте немного разберемся. Мы говорили о литниковых системах и о том, насколько они важны, например, для направления потока пластика. Но это должно быть нечто большее, чем просто размещение пластика в полостях.

О да, абсолютно. Как только расплавленный пластик окажется в форме, вам нужно подумать о его правильном охлаждении. Вот тут-то и приходят на помощь системы охлаждения.

Я как раз собирался спросить об этом. Так что же такого важного в охлаждении, помимо простого снижения температуры?

О, ну, то, как вы охлаждаете форму, может на самом деле повлиять на качество и размеры конечной детали. Если охлаждение не будет равномерным, вы можете получить коробление, усадку и множество других проблем.

Ага, понятно. Так что дело не только в скорости. Речь идет о том, чтобы охлаждение происходило равномерно по всей форме.

Точно. Это как испечь торт. Если одна сторона остынет быстрее другой, она утонет и треснет. То же самое и с формованными деталями. Вам нужно равномерное охлаждение, чтобы предотвратить любые дефекты.

Имеет смысл. Так как же им этого добиться? Я видел, что в исходном материале упоминаются разные типы каналов охлаждения, верно?

Да, есть несколько разных подходов. Есть прямые каналы, спиральные каналы, конформные каналы, каждый из которых имеет свои плюсы и минусы. Это действительно зависит от сложности детали и желаемой скорости охлаждения.

Итак, речь идет о выборе правильного типа схемы каналов для конкретного приложения.

Точно. И, как и в случае с литниковыми системами, существует программное обеспечение, которое может моделировать процесс охлаждения и помогать инженерам оптимизировать конструкцию этих каналов.

Итак, они могут провести виртуальные тесты, чтобы убедиться, что система охлаждения правильно выполняет свою работу. Ага.

Все дело в предварительном планировании и предотвращении проблем до их возникновения.

Итак, мы поговорили о литниковых системах и системах охлаждения. А что насчет самой формы? Мол, из чего он на самом деле сделан?

Ах, материал формы. Это еще один критический фактор при проектировании многоместной пресс-формы, поскольку пресс-форма должна выдерживать большие нагрузки. У вас высокие температуры, высокое давление, повторяющиеся циклы нагрева и охлаждения. Поэтому вам нужен прочный и долговечный материал.

Да, это должно быть способно выдержать удар.

Точно. И есть много разных материалов на выбор, каждый со своими свойствами. У вас есть легированные стали, предварительно закаленные стали, бериллиевая медь и даже в некоторых случаях пластики. Это действительно зависит от области применения и типа пластика, который вы формуете.

Ух ты. Так что здесь также задействован целый мир материальной науки.

О да, абсолютно. Выбор правильного материала может создать или разрушить форму. Вы должны учитывать такие вещи, как твердость, прочность на разрыв, износостойкость и все эти забавные вещи.

И я предполагаю, что здесь тоже используют программное обеспечение для моделирования, чтобы проверить прочность конструкции пресс-формы.

Держу пари. Они называют это анализом конечных элементов. По сути, это способ имитировать напряжения и деформации, которые пресс-форма будет испытывать во время работы. Помогает выявить слабые места и оптимизировать конструкцию для обеспечения максимальной долговечности.

Ух ты. Так что это своего рода виртуальный стресс-тест для плесени.

Точно. Все дело в использовании технологий, гарантирующих, что пресс-форма сможет удовлетворить потребности производства. Вы не хотите, чтобы он треснул или вышел из строя после нескольких циклов. Это было бы дорогостоящей ошибкой.

Да, без шуток. Похоже, что каждый аспект проектирования многоместной пресс-формы основан на точности и контроле.

Вы это сделали. Речь идет о правильной проработке всех деталей: от литниковой системы до каналов охлаждения и выбора материала. Потому что каждое маленькое решение может повлиять на качество и стабильность конечного продукта.

Ух ты. Я начинаю понимать, как много уходит на изготовление повседневных пластиковых деталей, которые мы считаем само собой разумеющимися.

Да, в этом есть нечто большее, чем кажется на первый взгляд, но именно это делает его таким увлекательным, не так ли?

Абсолютно. Итак, мы поместили пластик в форму с помощью литниковой системы. Что дальше?

Охлаждение. Супер важно.

Да, я собирался сказать, что охлаждение будет ключевым моментом, верно?

О да, абсолютно. Я имею в виду, что дело не только в охлаждении пластика. Речь идет о том, чтобы делать это правильно. Равномерно.

Равномерно?

Ага. Вам необходимо равномерно охладить всю форму. В противном случае вы получите всевозможные проблемы.

Какие проблемы?

Что ж, если одна часть формы остывает быстрее другой, пластик может деформироваться или сжиматься неравномерно.

Ага, понятно. В итоге у вас получаются шаткие детали.

Точно. Ага. И это никуда не годится. Они могут не подходить друг другу должным образом. Или они могут просто выглядеть плохо.

Да, это имеет смысл. Так как же им обеспечить равномерное охлаждение? Я знаю, что в исходном материале упоминались каналы охлаждения, верно?

Каналы охлаждения. По сути, они похожи на маленькие туннели, проходящие через форму, и в них циркулирует охлаждающая жидкость, обычно вода.

Хорошо. И это помогает равномерно распределить охлаждение.

Точно. Но это не так просто, как просто просверлить несколько отверстий. Проектирование этих охлаждающих каналов — это целая наука.

О да, я уверен. Я помню, что в исходном материале говорилось о разных типах каналов. Как спиральные каналы, конформные каналы.

Верно. Каждый тип имеет свои плюсы и минусы.

Итак, когда бы вы использовали спиральный канал вместо конформного канала?

Что ж, спиральные каналы отлично подходят для деталей глубокой или сложной формы. Они могут направить охлаждающую жидкость ближе к поверхности детали, где она больше всего необходима.

Ладно, это действительно сложный дизайн.

Точно. С другой стороны, конформные каналы еще более продвинуты. Они могут точно повторять контуры детали. Ого.

Это дико. Так что это похоже на специально установленную систему охлаждения.

Точно. Он обеспечивает максимально равномерное охлаждение, но и более дорог в производстве.

Да, я уверен. Таким образом, всегда существует компромисс между стоимостью и производительностью.

Всегда. Инженеры должны взвесить эти факторы и выбрать лучшую систему охлаждения для своей работы.

И я предполагаю, что они и здесь используют программное обеспечение для моделирования, верно? Хотите протестировать каналы охлаждения, прежде чем приступить к изготовлению формы?

Держу пари. В наши дни моделирование является огромной частью проектирования пресс-форм. Он позволяет инженерам увидеть, как будет работать система охлаждения, выявить любые потенциальные проблемы и внести коррективы, прежде чем они начнут резать металл.

Таким образом, все дело в минимизации риска и обеспечении правильной работы формы с первого раза.

Точно. Вы не хотите тратить все это время и деньги на изготовление формы только для того, чтобы обнаружить, что система охлаждения неисправна.

Да, это было бы катастрофой. Итак, мы поговорили о литниковых системах и системах охлаждения. А что насчет самой формы? Например, из чего он сделан?

Ах да, материал формы. Это еще один решающий фактор, поскольку форма должна быть достаточно прочной, чтобы выдерживать все давление и тепло во время процесса литья под давлением.

Да, это должно быть тяжело.

Это так. И, к счастью, существует множество различных материалов, которые могут удовлетворить все эти требования.

Итак, какие распространенные материалы для форм?

Ну, наиболее распространенными являются стальные сплавы, как и разные виды стали.

Хорошо, а почему сталь?

Сталь очень прочная и может выдерживать высокие температуры, не деформируясь и не деформируясь.

Имеет смысл. Но я уверен, что существуют разные марки стали, верно? Как будто некоторые сильнее других.

О да, абсолютно. На выбор предлагается целый ряд стальных сплавов, каждый из которых обладает своими уникальными свойствами. Некоторые из них тверже, некоторые более износостойкие, некоторые лучше переносят жару. Это действительно зависит от конкретного приложения.

Ух ты. Так что это не просто выбор стали или ее отсутствия. Там целый спектр.

Да, иногда инженеры даже используют разные марки стали в разных частях формы. Например, они будут использовать более твердую сталь для сердечника, где давление самое высокое, и более износостойкую сталь для поверхностей полостей.

О, это интересно. Таким образом, они действительно адаптируют выбор материала к конкретным потребностям пресс-формы.

Точно. Все дело в оптимизации. Получение максимальной производительности пресс-формы при одновременном контроле затрат.

Имеет смысл. И я полагаю, что они также используют программное обеспечение для моделирования, чтобы проверить прочность материала формы, верно?

О да, определенно. Они называют это анализом конечных элементов. По сути, это способ имитировать напряжения и деформации, которые пресс-форма будет испытывать во время работы. Помогает инженерам убедиться, что материал пресс-формы выдержит нагрузку.

Выявите любые потенциальные проблемы до того, как они действительно построят форму.

Именно так. Все дело в предотвращении дорогостоящих ошибок и обеспечении долговечности формы.

Это потрясающе. Таким образом, создается впечатление, что каждый аспект проектирования многоместной пресс-формы требует тщательного планирования и оптимизации.

Это название игры. Это сложный процесс, но если все сделать правильно, он может дать невероятные результаты. Ага.

И я должен сказать, что мой мозг сейчас взорван. Никогда не думала, что меня так увлекут пластиковые формы.

Да, это довольно дико, когда начинаешь в этом копаться, да? Мол, все мысли, связанные с чем-то, о чем большинство людей даже не задумываются дважды.

Точно. Например, я сейчас смотрю на крышку от бутылки с водой и думаю: «Ух ты, эта маленькая штука — настоящий инженерный подвиг».

Верно. Это как подумать обо всех этих миллионах крышек для бутылок, все, все одинаковые, все выскакивают из многополой формы. И эта форма — это отдельная маленькая экосистема, в которой все взаимосвязанные части прекрасно работают вместе.

Это безумие. Например, от литниковой системы до охлаждающих каналов и выбора материалов — все должно быть правильно.

Точно. И все эти решения влияют на конечный продукт. Например, выбор стального сплава может повлиять на то, как долго прослужит форма, насколько хорошо она выдерживает тепло и многое другое.

И все это происходит за кулисами еще до того, как пластик будет введен.

Это все равно, что подготовить почву для идеального выступления. Ты должен убедиться, что все на месте, прежде чем поднимется занавес.

Итак, я должен спросить, какое будущее у конструкции многополостных пресс-форм? Будут ли когда-нибудь роботы и 3D-принтеры?

Что ж, 3D-печать определенно меняет правила игры во многих отношениях, особенно в области прототипирования и мелкосерийного производства. Но я не думаю, что в ближайшее время он полностью заменит традиционные формы.

О, почему бы и нет?

Ну, во-первых, многополосные формы очень эффективны для массового производства. Например, когда вам нужно изготовить миллионы одинаковых деталей, ничто не сравнится с хорошо спроектированной формой.

Так что все дело в масштабе и эффективности.

Точно. И стоимость тоже. 3D-печать может оказаться довольно дорогой, если речь идет о больших объемах. Кроме того, вы ограничены в количестве материалов, которые можете использовать.

Похоже, традиционным формам еще есть что предложить.

О, абсолютно. И я думаю, что эти две технологии будут продолжать сосуществовать, каждая из которых будет использовать свои сильные стороны.

Да, это имеет смысл. Например, вы используете 3D-печать, чтобы протестировать дизайн, а затем, когда вы довольны им, вы инвестируете в многополую форму для массового производства.

Точно. Речь идет об использовании правильного инструмента для работы.

Что ж, я думаю, что сегодня мы рассмотрели очень многое. Узнал гораздо больше о конструкции многополой пресс-формы, чем я когда-либо ожидал.

Я тоже. Это было веселое глубокое погружение.

Да, определенно. И я думаю, что это действительно открыло мне глаза на сложность и изобретательность, необходимые для создания всех тех повседневных продуктов, которые мы воспринимаем как должное.

Абсолютно. Это целый скрытый мир инженерии прямо у нас под носом.

Точно. Итак, обращаемся ко всем нашим слушателям: в следующий раз, когда вы возьмете в руки пластиковую бутылку, игрушку или что-то еще, найдите минутку, чтобы оценить форму, которая сделала это возможным. Это свидетельство человеческого творчества и нашей способности решать проблемы удивительными способами.

Хорошо сказано.

Спасибо, что присоединились к нам в этом глубоком погружении в увлекательный мир проектирования многополых пресс-форм. Увидимся в следующий раз, чтобы снова исследовать что-то классное и заставляющее задуматься.

Видеть