Le moulage par injection 1 et le moulage en rotation sont deux processus de fabrication en plastique distincts, chacun avec des avantages et des applications uniques. Bien que les deux soient utilisés pour créer des pièces en plastique, elles diffèrent considérablement par leurs méthodes, leurs matériaux et leurs cas d'utilisation idéaux. Cet article fournit une comparaison détaillée des moulures d'injection et du moulage en rotation, couvrant leurs définitions, leurs classifications, les applications, les flux de travail techniques et les considérations pratiques. Que vous soyez un fabricant, un concepteur ou un ingénieur, la compréhension de ces différences vous aidera à choisir le bon processus pour votre projet.

Le moulage par injection injecte du plastique fondu dans un moule sous haute pression pour créer de petites parties complexes, tandis que le moulage en rotation 2 utilise la chaleur et la rotation pour enrober l'intérieur d'un moule, idéal pour les grands articles creux.

Le moulage par injection est meilleur pour les grandes pièces creuses.FAUX

Le moulage par injection est en fait meilleur pour les petites pièces complexes, tandis que le moulage en rotation est idéal pour les grands articles creux.

Le moulage en rotation utilise la haute pression pour façonner le plastique.FAUX

Le moulage en rotation utilise la basse pression et la rotation, contrairement au moulage par injection, qui utilise une haute pression.

- 1. Quelles sont les principales définitions et classifications?

- 2. Quelles sont les applications typiques pour chaque processus?

- 3. Quels sont les avantages et les inconvénients de chaque processus?

- 4. Quels sont les workflows techniques pour chaque processus?

- 5. Quels matériaux sont compatibles avec chaque processus?

- 6. Quelles sont les considérations de conception pour chaque processus?

- 7. Comment choisir entre le moulage par injection et le moulage en rotation?

- 8. Quelles sont les technologies connexes?

- 9. Conclusion

Quelles sont les principales définitions et classifications?

Comprendre les principes fondamentaux et les classifications des moulures d'injection et du moulage en rotation est essentiel pour saisir leurs différences.

Le moulage par injection, ou moulage par injection en plastique 3 , utilise une haute pression pour injecter du plastique fondu dans un moule, tandis que le moulage en rotation, également appelé moulage en roto, utilise la chaleur et la rotation pour enrober un moule avec de la poudre en plastique, formant des pièces creuses.

| Aspect | Moulage par injection | Moulage par rotation |

|---|---|---|

| Processus | Haute pression, fermée | Basse pression, ouverte avec rotation |

| Matériels | Large gamme (par exemple, PP, ABS, PC, nylon) | Principalement en polyéthylène, du silicone, des abdos |

| Applications4 | Petites pièces complexes (par exemple, électronique) | Grandes pièces creuses (par exemple, réservoirs, kayaks) |

Moulage par injection

Le moulage par injection est un processus à haute pression où le plastique fondu est injecté dans un moule fermé. Il est idéal pour produire de petites pièces complexes avec des tolérances serrées. Le processus est rapide et efficace pour la production à haut volume mais nécessite des moules coûteux.

Moulage par rotation

Le moulage en rotation implique la rotation d'un moule rempli de poudre en plastique dans un four. Le plastique fond et recouvre l'intérieur du moule, formant une partie creuse. Ce processus est plus lent mais excelle à créer de grands éléments sans couture avec une épaisseur de paroi uniforme.

Le moulage par injection peut utiliser une gamme de matériaux plus large que le moulage en rotation.Vrai

Le moulage par injection prend en charge divers thermoplastiques comme PP, ABS et PC, tandis que le moulage en rotation est principalement limité au polyéthylène.

Le moulage en rotation est plus rapide que le moulage par injection.FAUX

Le moulage en rotation a des temps de cycle plus longs, souvent jusqu'à 3 heures par pièce, par rapport à la production rapide du moulage par injection.

Quelles sont les applications typiques pour chaque processus?

Le choix entre le moulage par injection et le moulage en rotation dépend souvent de la taille, de la complexité et du volume des pièces produites.

Le moulage par injection est idéal pour les petites pièces complexes comme l'électronique et les composants automobiles, tandis que le moulage en rotation est adapté à de grands articles creux tels que les réservoirs et l'équipement de terrain de jeu.

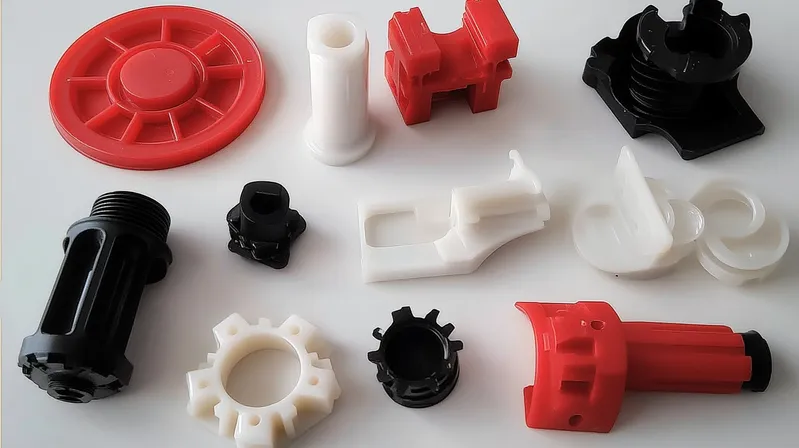

Applications de moulage par injection

Le moulage par injection est couramment utilisé dans les industries nécessitant des volumes de précision et de production élevés. Les applications typiques comprennent:

-

Électronique : boîtiers, connecteurs et petits composants.

-

Automobile : tableaux de bord, pare-chocs et pièces intérieures.

-

Dispositifs médicaux : enveloppes et articles jetables.

Applications de moulage en rotation

Le moulage en rotation est préféré pour les grandes pièces creuses qui nécessitent une durabilité et une construction transparente. Les applications courantes comprennent:

-

Marine : kayaks, canoës et pontons.

-

Agriculture : réservoirs d'eau et chimique.

-

Recréation : équipement de jeux et refroidisseurs.

Le moulage par injection est meilleur pour la production à haut volume.Vrai

Le moulage par injection peut produire des milliers de pièces par jour, ce qui le rend idéal pour la fabrication à grande échelle.

Le moulage en rotation n'est utilisé que pour les petites pièces.FAUX

Le moulage en rotation est meilleur pour les grandes pièces creuses, pas les petits articles.

Quels sont les avantages et les inconvénients de chaque processus?

Les deux processus ont des forces et des faiblesses qui influencent les décisions en fonction du coût, de la vitesse de production 5 et de la flexibilité de conception.

Le moulage par injection offre une production et une précision rapides, mais a des coûts initiaux élevés, tandis que le moulage en rotation a des coûts d'outillage plus bas mais des temps de cycle plus lents.

| Aspect | Moulage par injection | Moulage par rotation |

|---|---|---|

| Avantages | Production rapide, haute précision, formes complexes | Coûts d'outillage inférieurs, voire épaisseur de paroi, construction d'une pièce |

| Inconvénients | Coûts d'outillage initiaux élevés, moins adaptés aux grandes pièces | Temps de cycle plus long, options de matériaux limités |

Avantages et inconvénients de moulage par injection

-

Avantages : temps de cycle court, haute précision et capacité à produire des formes complexes.

-

Inconvénients : coûts de création de moisissures élevés (20+ semaines) et moins d'efficacité pour les grandes pièces.

Moulage en rotation Avantages et inconvénients

-

Avantages : Coûts d'outillage inférieurs, épaisseur de paroi uniforme et grandes parties sans couture.

-

Inconvénients : des temps de production plus longs et des choix de matériaux limités.

Le moulage en rotation a des coûts initiaux plus bas que le moulage par injection.Vrai

Le moulage en rotation nécessite des moules moins chers, ce qui le rend rentable pour les petites pistes.

Le moulage par injection est meilleur pour les grandes pièces creuses.FAUX

Le moulage par injection est moins efficace pour les pièces importantes en raison des coûts élevés et des exigences de pression.

Quels sont les workflows techniques pour chaque processus?

Comprendre les flux de travail étape par étape met en évidence leurs différences de complexité et de vitesse.

Le moulage par injection consiste à faire fondre les pastilles en plastique, à les injecter dans un moule, à refroidir et à éjecter la pièce, tandis que le moulage en rotation comprend le remplissage d'un moule avec de la poudre, le chauffage, la rotation, le refroidissement et le retrait de la pièce.

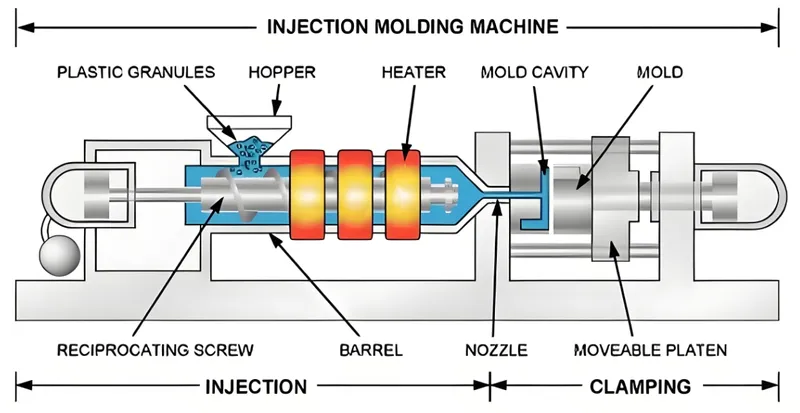

Flux de travail de moulage par injection

-

Alimentation : les pastilles thermoplastiques sont introduites dans une trémie.

-

Mélange : les pastilles sont fondues dans un baril chauffé.

-

Injection : Le plastique fondu est injecté dans un moule sous haute pression.

-

Refroidissement : la pièce refroidisse et durcit.

-

Éjection : la pièce finie est éjectée.

Les paramètres clés comprennent la température du moule (par exemple, 100–120 ° C pour PP) et la pression de maintien.

Flux de travail de moulage en rotation

-

Remplissage : Le moule est rempli de poudre en plastique (généralement en polyéthylène).

-

Chauffage et rotation : le moule est chauffé et tourné pour enrober l'intérieur.

-

Refroidissement : le moule est refroidi pour durcir le plastique.

-

Suppression : la partie solide est supprimée.

Les paramètres clés comprennent la vitesse de rotation (environ 8 tr / min) et l'épaisseur de la paroi (0,125–0,25 pouces).

Le moulage par injection nécessite une haute pression pour façonner le plastique.Vrai

La haute pression garantit un remplissage rapide et des détails précis.

Le moulage en rotation utilise un moule fermé sous haute pression.FAUX

Le moulage en rotation utilise un moule ouvert et repose sur la rotation, pas sur la pression.

Quels matériaux sont compatibles avec chaque processus?

La sélection des matériaux 6 est essentielle dans le choix entre ces processus.

Le moulage par injection prend en charge une large gamme de thermoplastiques comme PP, ABS et PC, tandis que le moulage en rotation est principalement utilisé avec le polyéthylène.

Matériaux de moulage par injection

-

Polypropylène (PP) : point de fusion 100–120 ° C.

-

ABS : point de fusion 100–110 ° C.

-

Polycarbonate (PC) : point de fusion ~ 135 ° C.

-

Nylon : point de fusion 120 ° C.

Matériaux de moulage en rotation

Principalement en polyéthylène, avec une certaine utilisation de silicone et d'ABS.

Le moulage en rotation peut utiliser les mêmes matériaux que le moulage par injection.FAUX

Le moulage en rotation est limité au polyéthylène, contrairement à la gamme plus large de la moulure par injection.

Le choix du matériau a un impact sur la résistance et les propriétés thermiques de la partie finale.Vrai

Différents plastiques offrent des forces variables et des stabilités thermiques.

Quelles sont les considérations de conception pour chaque processus?

La conception de pièces nécessite une attention aux limitations spécifiques au processus.

Pour le moulage par injection, l'épaisseur de la paroi uniforme et la conduite appropriée sont cruciales, tandis que le moulage en rotation nécessite des angles de tirage et d'éviter les coins pointus.

Liste de contrôle de conception de moulage par injection

-

Assurer une épaisseur de paroi uniforme.

-

Concevoir une déclenchement et une ventilation appropriés.

-

Incluez des angles de projet pour l'éjection.

-

Valider avec des mouleurs.

Liste de contrôle de conception de moulage en rotation

-

Incluez des angles de projet.

-

Maintenez l'épaisseur de la paroi (0,125–0,25 pouces).

-

Évitez les coins pointus.

-

Ajoutez des étapes à de grandes surfaces plates.

L'épaisseur de paroi uniforme est importante dans les deux processus.Vrai

Il garantit un refroidissement uniforme et empêche les défauts.

Les coins pointus sont acceptables dans le moulage en rotation.FAUX

Des coins pointus conduisent à un revêtement inégal et à des points faibles.

Comment choisir entre le moulage par injection et le moulage en rotation?

Choisissez le moulage par injection pour les petites pièces complexes avec des volumes élevés et le moulage en rotation pour les grandes pièces creuses avec des volumes inférieurs.

-

Petit et complexe? → moulage par injection.

-

Grand et creux? → Moulage en rotation.

-

Variété matérielle? → moulage par injection.

-

Faible coût initial? → Moulage en rotation.

Le moulage par injection est toujours le meilleur choix pour les pièces en plastique.FAUX

Ce n'est pas idéal pour les grandes pièces creuses.

Le moulage en rotation est plus rentable pour les petits cycles de production.Vrai

Les coûts d'outillage inférieurs bénéficient aux petits lots.

Les processus connexes comprennent:

-

Moulage de soufflage : pour les pièces creuses et à parois minces.

-

Extrusion : pour les formes continues.

-

Impression 3D : pour le prototypage.

Conclusion

Le moulage par injection excelle dans la précision et la vitesse pour les petites pièces complexes, tandis que le moulage en rotation est idéal pour les grands articles creux avec des coûts d'outillage inférieurs. En évaluant les besoins de votre projet - taille, complexité, volume et budget - vous pouvez sélectionner le meilleur processus pour des résultats optimaux.

-

Explorez ce lien pour comprendre les avantages et les applications du moulage par injection, en améliorant vos connaissances pour de meilleures décisions de projet. ↩

-

Découvrez les avantages uniques du moulage en rotation pour créer de grands articles creux, qui peuvent être cruciaux pour vos choix de fabrication. ↩

-

Découvrez les distinctions du moulage par injection plastique par rapport à d'autres méthodes, vous aidant à prendre des décisions éclairées dans la fabrication. ↩

-

Découvrez les diverses applications des deux processus de moulage, ce qui peut aider à sélectionner la bonne méthode pour les besoins de votre projet. ↩

-

Comprendre l'impact de la vitesse de production sur la fabrication peut améliorer votre prise de décision pour l'efficacité et la rentabilité. ↩

-

Découvrez les considérations clés dans la sélection des matériaux pour optimiser les performances et la rentabilité des pièces moulées. ↩