Инъекционное формование 1 и ротационное литье - это два различных пластиковых производственных процесса, каждый из которых имеет уникальные преимущества и применение. Хотя оба используются для создания пластиковых деталей, они значительно различаются по своим методам, материалам и идеальным вариантам использования. В этой статье приведено подробное сравнение литья под давлением и ротационного литья, охватывающего их определения, классификации, приложения, технические рабочие процессы и практические соображения. Являетесь ли вы производителем, дизайнером или инженером, понимание этих различий поможет вам выбрать правильный процесс для вашего проекта.

Инъекционная литья вводит расплавленный пластик в форму под высоким давлением, чтобы создать небольшие сложные детали, в то время как вращательное литье 2 использует тепло и вращение, чтобы покрыть внутреннюю часть формы, идеально подходит для больших полых предметов.

Инъекционное формование лучше для больших, пустых деталей.ЛОЖЬ

Литье под давления на самом деле лучше для небольших, сложных деталей, в то время как ротационное литье идеально подходит для больших полых предметов.

Ротационное формование использует высокое давление для формирования пластика.ЛОЖЬ

Ротационное формование использует низкое давление и вращение, в отличие от литья под давлением, которое использует высокое давление.

- 1. Каковы ключевые определения и классификации?

- 2. Каковы типичные приложения для каждого процесса?

- 3. Каковы плюсы и минусы каждого процесса?

- 4. Каковы технические рабочие процессы для каждого процесса?

- 5. Какие материалы совместимы с каждым процессом?

- 6. Каковы соображения дизайна для каждого процесса?

- 7. Как выбрать между инъекционным формованием и ротационным формованием?

- 8. Каковы связанные технологии?

- 9. Заключение

Каковы ключевые определения и классификации?

Понимание основных принципов и классификаций литья под давлением и ротационного литья имеет важное значение для увлечения их различиями.

Инъекционное формование, или пластиковое литье 3 , использует высокое давление для впрыскивания расплавленного пластика в форму, в то время как вращательное литье, также известное как ротовое литье, использует тепло и вращение, чтобы покрыть форму пластиковым порошком, образуя полые детали.

| Аспект | Литье под давлением | Ротационное формование |

|---|---|---|

| Процесс | Высокий давление, с закрытым цветом | Открытая рамка с низким давлением с вращением |

| Материалы | Широкий диапазон (например, стр., Абс, ПК, нейлон) | В основном полиэтилен, немного силиконового, пресса |

| Приложения4 | Маленькие, сложные детали (например, электроника) | Большие, полые детали (например, танки, каяки) |

Литье под давлением

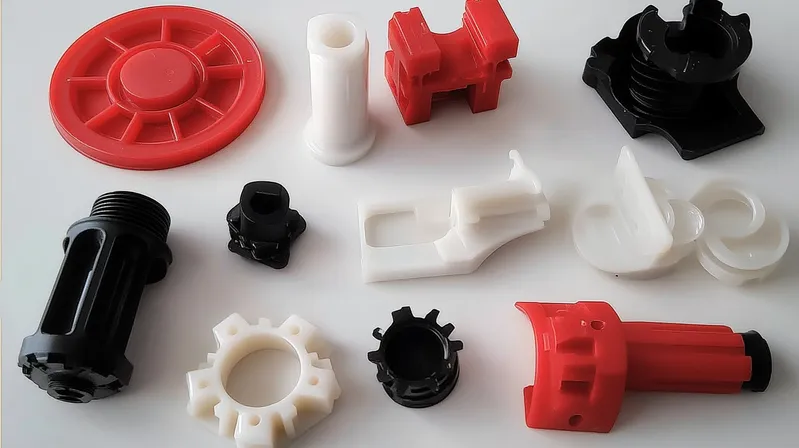

Инъекционное формование-это процесс высокого давления, в котором расплавленный пластик впрыскивается в закрытую форму. Он идеально подходит для производства небольших замысловатых деталей с жесткими допусками. Процесс быстрый и эффективный для масштабного производства, но требует дорогих форм.

Ротационное формование

Ротационное литье включает в себя вращение плесени, заполненной пластиковым порошком в духовке. Пластик растает и покрывает внутреннюю часть плесени, образуя пустую часть. Этот процесс медленнее, но превосходит создание больших, бесшовных предметов с равномерной толщиной стенки.

Инъекционное формование может использовать более широкий спектр материалов, чем ротационное литье.Истинный

Инъекционное формование поддерживает различные термопластики, такие как PP, ABS и PC, в то время как ротающее литье в основном ограничено полиэтиленом.

Ротационное формование быстрее, чем литье под давлением.ЛОЖЬ

Ротационное формование имеет более длительное время цикла, часто до 3 часов на часть, по сравнению с быстрым производством литья под давлением.

Каковы типичные приложения для каждого процесса?

Выбор между литьем под давлением и ротационным литьем часто зависит от размера, сложности и объема полученных деталей.

Инъекционное формование идеально подходит для небольших сложных деталей, таких как электроника и автомобильные компоненты, в то время как вращательное литье подходит для больших, полых предметов, таких как резервуары и игровое оборудование.

Применение формования впрыска

Инъекционное формование обычно используется в отраслях, требующих точности и высоких объемов производства. Типичные приложения включают в себя:

-

Электроника : корпусы, разъемы и небольшие компоненты.

-

Автомобиль : панели панели, бамперы и внутренние детали.

-

Медицинские устройства : оболочки и одноразовые предметы.

Вращательное формовочное применение

Ротационное формование предпочтительнее для больших, полых деталей, которые нуждаются в долговечности и бесшовной конструкции. Общие приложения включают:

-

Морской пехотинец : каяки, каноэ и понтоны.

-

Сельское хозяйство : вода и химические резервуары.

-

Отдых : игровое оборудование и кулеры.

Инъекционное формование лучше для производства больших объемов.Истинный

Инъекционная литье может производить тысячи деталей в день, что делает его идеальным для крупномасштабного производства.

Ротационное формование используется только для небольших деталей.ЛОЖЬ

Ротационное формование лучше для больших, полых деталей, а не для небольших предметов.

Каковы плюсы и минусы каждого процесса?

Оба процесса имеют сильные и слабые стороны, которые влияют на решения, основанные на стоимости, скорости производства 5 и гибкости проектирования.

Инъекционное формование обеспечивает быстрое производство и точность, но имеет высокие начальные затраты, в то время как ротационное литья имеет более низкие затраты на инструменты, но более медленное время.

| Аспект | Литье под давлением | Ротационное формование |

|---|---|---|

| Плюсы | Быстрое производство, высокая точность, сложные формы | Более низкие затраты на инструмент, даже толщина стенки, цельная конструкция |

| Минусы | Высокие начальные затраты на инструменты, менее подходящие для больших деталей | Более длительное время цикла, ограниченные варианты материала |

Инъекционное формование и минусы

-

Плюсы : короткое время цикла, высокая точность и способность производить сложные формы.

-

Минусы : высокие затраты на создание плесени (20+ недель) и меньшая эффективность для больших деталей.

Ротационное формовочное плюсы и минусы

-

Плюсы : Более низкие затраты на инструментальное оборудование, однородная толщина стенки и бесшовные большие детали.

-

Минусы : более длительное время производства и ограниченный выбор материалов.

Ротационное формование имеет более низкие начальные затраты, чем литье под давлением.Истинный

Ротационное формование требует менее дорогих форм, что делает его экономически эффективным для небольших пробежек.

Инъекционное формование лучше для больших, пустых деталей.ЛОЖЬ

Инъекционное формование менее эффективно для больших деталей из -за высоких затрат и требований к давлению.

Каковы технические рабочие процессы для каждого процесса?

Понимание пошаговых рабочих процессов подчеркивает их различия в сложности и скорости.

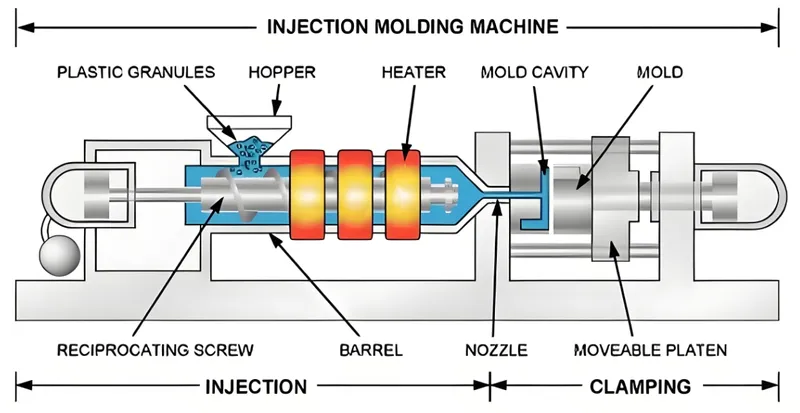

Инъекционное формование включает в себя таяние пластиковых пеллетов, впрыскивание их в форму, охлаждение и выталкивание детали, в то время как вращательное литье включает в себя заполнение формы порошком, нагреванием, вращением, охлаждением и удалением детали.

Инъекционный формовочный рабочий процесс

-

Кормление : термопластичные гранулы подаются в бункер.

-

Плавление : гранулы растоплены в нагретой бочке.

-

Инъекция : расплавленный пластик впрыскивается в форму под высоким давлением.

-

Охлаждение : часть охлаждается и затвердевает.

-

Изгнание : готовая часть выброшена.

Ключевые параметры включают температуру плесени (например, 100–120 ° C для PP) и давление сдержания.

Вращательный формовочный рабочий процесс

-

Начинка : плесень заполнена пластиковым порошком (обычно полиэтилен).

-

Нагревание и вращение : пресс -формы нагревают и поворачивают, чтобы покрыть интерьер.

-

Охлаждение : плесень охлаждается, чтобы затвердеть пластик.

-

Удаление : твердая часть удаляется.

Ключевые параметры включают скорость вращения (около 8 об / мин) и толщину стенки (0,125–0,25 дюйма).

Инъекционное формование требует высокого давления для формирования пластика.Истинный

Высокое давление обеспечивает быстрое заполнение и точные детали.

Ротационное формование использует замкнутую форму под высоким давлением.ЛОЖЬ

Ротационное формование использует открытую форму и опирается на вращение, а не на давление.

Какие материалы совместимы с каждым процессом?

Выбор материала 6 имеет решающее значение при выборе между этими процессами.

Инъекционное формование поддерживает широкий спектр термопластов, таких как PP, ABS и ПК, в то время как вращательное литье в основном используется с полиэтиленом.

Материалы для литья под давлением

-

Полипропилен (PP) : температура плавления 100–120 ° C.

-

АБС : температура плавления 100–110 ° C.

-

Поликарбонат (ПК) : температура плавления ~ 135 ° C.

-

Нейлон : температура плавления 120 ° C.

Ротационные формовочные материалы

В первую очередь полиэтилен, с некоторым использованием силикона и АБС.

Ротационное формование может использовать те же материалы, что и литье под давлением.ЛОЖЬ

Ротационное формование ограничено полиэтиленом, в отличие от более широкого диапазона литья под давлением.

Выбор материала влияет на прочность и тепловые свойства окончательной части.Истинный

Различные пластмассы предлагают различные силы и тепловую стабильность.

Каковы соображения дизайна для каждого процесса?

Проектирование деталей требует внимания к конкретным процессу ограничениям.

Для литья под давлением решают однородную толщину стенки и правильное стробирование, в то время как вращательное литье требует угла и избегание острых углов.

Конструктивный список конструкции литья под давлением

-

Обеспечить универскую толщину стенки.

-

Проектируйте правильное стробирование и вентиляцию.

-

Включите углы черновика для изгнания.

-

Проверить с помощью формования.

Конструктивный список дизайна ротационного литья

-

Включите углы черновика.

-

Поддерживайте толщину стенки (0,125–0,25 дюйма).

-

Избегайте острых углов.

-

Добавьте шаги к большим плоским поверхностям.

Универстная толщина стенки важна в обоих процессах.Истинный

Это обеспечивает даже охлаждение и предотвращает дефекты.

Острые углы приемлемы в ротационном формовании.ЛОЖЬ

Острые углы приводят к неравномерному покрытию и слабым точкам.

Как выбрать между инъекционным формованием и ротационным формованием?

Выберите литье в подпредьем для небольших, сложных деталей с высокими объемами и вращательного литья для больших полых деталей с более низкими объемами.

-

Маленький и сложный? → Инъекционное формование.

-

Большой и пустой? → Ротационное формование.

-

Материальный сорт? → Инъекционное формование.

-

Низкая начальная стоимость? → Ротационное формование.

Инъекционное формование всегда является лучшим выбором для пластиковых деталей.ЛОЖЬ

Это не идеально для больших пустых деталей.

Ротационное формование более экономически эффективно для небольших производственных прогонов.Истинный

Более низкие затраты на инструмент приносят пользу небольшим партиям.

Связанные процессы включают:

-

Ударный формование : для полых, тонкостенных деталей.

-

Экструзия : для непрерывных форм.

-

3D -печать : для прототипирования.

Заключение

Инъекционное формование превосходит точность и скорость для небольших, сложных деталей, в то время как ротационное литье идеально подходит для больших полых предметов с более низкими затратами на инструментирование. Оценивая потребности вашего проекта - размер, сложность, объем и бюджет - вы можете выбрать лучший процесс для оптимальных результатов.

-

Исследуйте эту ссылку, чтобы понять преимущества и применение литья инъекционного литья, улучшив свои знания для лучших проектных решений. ↩

-

Откройте для себя уникальные преимущества ротационного литья для создания больших, полых предметов, что может иметь решающее значение для вашего производственного выбора. ↩

-

Узнайте о различиях в пластиковой литью по инъекции по сравнению с другими методами, помогая вам принимать обоснованные решения в области производства. ↩

-

Узнайте о разнообразных приложениях обоих процессов формования, которые могут помочь в выборе правильного метода для потребностей вашего проекта. ↩

-

Понимание влияния скорости производства на производство может улучшить ваше принятие решений для эффективности и экономической эффективности. ↩

-

Откройте для себя ключевые соображения в выборе материала, чтобы оптимизировать производительность и экономическую эффективность формованных деталей. ↩