Injektionsformung 1 und Rotationsformung sind zwei unterschiedliche Kunststoffherstellungsprozesse mit einzigartigen Vorteilen und Anwendungen. Während beide verwendet werden, um Kunststoffteile zu erstellen, unterscheiden sie sich erheblich in ihren Methoden, Materialien und idealen Anwendungsfällen. Dieser Artikel enthält einen detaillierten Vergleich von Injektionsform und Rotationsform, die ihre Definitionen, Klassifizierungen, Anwendungen, technischen Workflows und praktischen Überlegungen abdeckt. Unabhängig davon, ob Sie ein Hersteller, Designer oder Ingenieur sind. Wenn Sie diese Unterschiede verstehen, können Sie den richtigen Prozess für Ihr Projekt auswählen.

Injektionsformung injiziert geschmolzene Kunststoff in eine Form unter hohem Druck, um kleine, komplexe Teile zu erzeugen, während Rotationsformung 2 Wärme und Drehung verwendet, um das Innere einer Form zu beschichten, ideal für große, hohle Gegenstände.

Injektionsformteile sind für große, hohle Teile besser.FALSCH

Injection -Formteile sind tatsächlich besser für kleine, komplexe Teile, während das Rotationsformen ideal für große, hohle Gegenstände ist.

Rotationsformung verwendet hoher Druck, um Kunststoff zu formen.FALSCH

Bei der Rotationsformung wird im Gegensatz zu Injektionsformungen mit niedrigem Druck und Rotation verwendet, der einen hohen Druck verwendet.

- 1. Was sind die Schlüsseldefinitionen und Klassifizierungen?

- 2. Was sind die typischen Anwendungen für jeden Prozess?

- 3. Was sind die Vor- und Nachteile jedes Prozesses?

- 4. Was sind die technischen Workflows für jeden Prozess?

- 5. Welche Materialien sind mit jedem Prozess kompatibel?

- 6. Was sind die Designüberlegungen für jeden Prozess?

- 7. Wie wählen Sie zwischen Injektionsform und Rotationsformung?

- 8. Was sind die verwandten Technologien?

- 9. Abschluss

Was sind die Schlüsseldefinitionen und Klassifizierungen?

Das Verständnis der Kernprinzipien und Klassifizierungen von Injektionsformen und Rotationsformung ist für das Greifen ihrer Unterschiede unerlässlich.

Injektionsformung oder Kunststoff -Injektionsform 3 verwendet hohen Druck, um geschmolzene Kunststoff in eine Form zu injizieren, während Rotationsformung, auch als Rotoformung bezeichnet, Wärme und Drehung verwendet, um eine Form mit Kunststoffpulver zu beschichten und hohle Teile zu bilden.

| Aspekt | Spritzguss | Rotationsformen |

|---|---|---|

| Verfahren | Hochdruck, geschlossen | Niedrigpressur, Open-Mold mit Rotation |

| Materialien | Breiter Bereich (z. B. PP, ABS, PC, Nylon) | Meistens Polyethylen, etwas Silikon, ABS |

| Anwendungen4 | Kleine, komplexe Teile (z. B. Elektronik) | Große, hohle Teile (z. B. Tanks, Kajaks) |

Spritzguss

Injection-Formteile ist ein Hochdruckprozess, bei dem geschmolzene Kunststoff in eine geschlossene Form injiziert wird. Es ist ideal, um kleine, komplizierte Teile mit engen Toleranzen zu erzeugen. Der Prozess ist schnell und effizient für die Produktion mit hoher Volumen, erfordert jedoch teure Formen.

Rotationsformen

Bei der Rotationsformen werden eine mit Kunststoffpulver gefüllte Form in einem Ofen gedreht. Der Plastik schmilzt und beschichtet das Innenraum der Form und bildet einen hohlen Teil. Dieser Vorgang ist langsamer, zeichnet sich jedoch hervor, große, nahtlose Gegenstände mit gleichmäßiger Wandstärke zu erzeugen.

Injection -Formteile kann einen breiteren Materialbereich verwenden als Drehleisten.WAHR

Injektionsformteile unterstützt verschiedene Thermoplastika wie PP, ABS und PC, während das Rotationsformen hauptsächlich auf Polyethylen beschränkt ist.

Drehleistung ist schneller als das Injektionsforming.FALSCH

Rotationsformen haben längere Zykluszeiten, oft bis zu 3 Stunden pro Teil, im Vergleich zur schnellen Produktion von Injection Moulding.

Was sind die typischen Anwendungen für jeden Prozess?

Die Auswahl zwischen Injektionsform und Rotationsformung hängt häufig von der Größe, Komplexität und dem Volumen der erzeugten Teile ab.

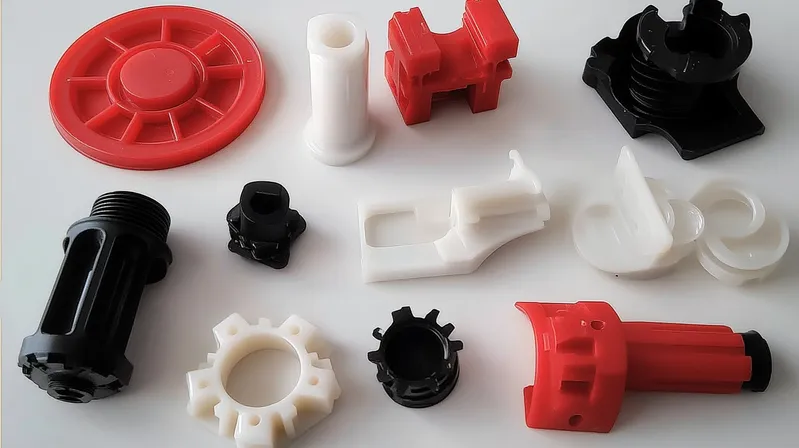

Das Injektionsformen ist ideal für kleine, komplexe Teile wie Elektronik und Automobilkomponenten, während das Rotationsformen für große, hohle Gegenstände wie Tanks und Spielplatzgeräte geeignet ist.

Injektionsformanwendungen

Injection -Formteile werden häufig in Branchen verwendet, die Präzision und hohe Produktionsvolumina erfordern. Typische Anwendungen umfassen:

-

Elektronik : Gehäuse, Anschlüsse und kleine Komponenten.

-

Automobil : Dashboards, Stoßstangen und Innenteile.

-

Medizinprodukte : Gehäuse und Einwegartikel.

Rotationsformanwendungen

Drehleisten wird für große, hohle Teile bevorzugt, die Haltbarkeit und nahtlose Konstruktion benötigen. Gemeinsame Anwendungen umfassen:

-

Marine : Kajaks, Kanus und Pontons.

-

Landwirtschaft : Wasser und chemische Panzer.

-

Erholung : Spielplatzausrüstung und Kühler.

Injektionsformteile sind besser für die Produktion mit hoher Volumen.WAHR

Injection-Formteile können Tausende von Teilen pro Tag produzieren, was es ideal für die großflächige Herstellung ist.

Rotationsformen werden nur für kleine Teile verwendet.FALSCH

Die Rotationsformung ist für große, hohle Teile und nicht für kleine Gegenstände besser.

Was sind die Vor- und Nachteile jedes Prozesses?

Beide Prozesse haben Stärken und Schwächen, die Entscheidungen auf der Grundlage der Kosten, der Produktionsgeschwindigkeit 5 und der Konstruktionsflexibilität beeinflussen.

Injection Moulding bietet eine schnelle Produktion und Präzision, hat jedoch hohe anfängliche Kosten, während Rotationsformen niedrigere Werkzeugkosten, jedoch langsamere Zykluszeiten aufweist.

| Aspekt | Spritzguss | Rotationsformen |

|---|---|---|

| Vorteile | Schnelle Produktion, hohe Präzision, komplexe Formen | Niedrigere Werkzeugkosten, sogar Wandstärke, einteilige Konstruktion |

| Nachteile | Hohe anfängliche Werkzeugkosten, weniger für große Teile geeignet | Längere Zykluszeiten, begrenzte Materialoptionen |

Vor- und Nachteile von Injektionsformeln

-

Vorteile : Kurzzykluszeiten, hohe Präzision und Fähigkeit, komplexe Formen zu erzeugen.

-

Nachteile : Kosten mit hoher Schimmelpilze (über 20 Wochen) und weniger Effizienz für große Teile.

Rotationsformprofis und Nachteile

-

Vorteile : niedrigere Werkzeugkosten, gleichmäßige Wandstärke und nahtlose große Teile.

-

Nachteile : längere Produktionszeiten und begrenzte materielle Auswahlmöglichkeiten.

Rotationsformung hat niedrigere Anfangskosten als das Injektionsform.WAHR

Drehleistung erfordert weniger teure Formen und sorgt für kleine Läufe kostengünstig.

Injektionsformteile sind für große, hohle Teile besser.FALSCH

Injektionsformteile sind für große Teile aufgrund der hohen Kosten und des Druckbedarfs weniger effizient.

Was sind die technischen Workflows für jeden Prozess?

Das Verständnis der Schritt-für-Schritt-Workflows unterstreicht ihre Unterschiede in Komplexität und Geschwindigkeit.

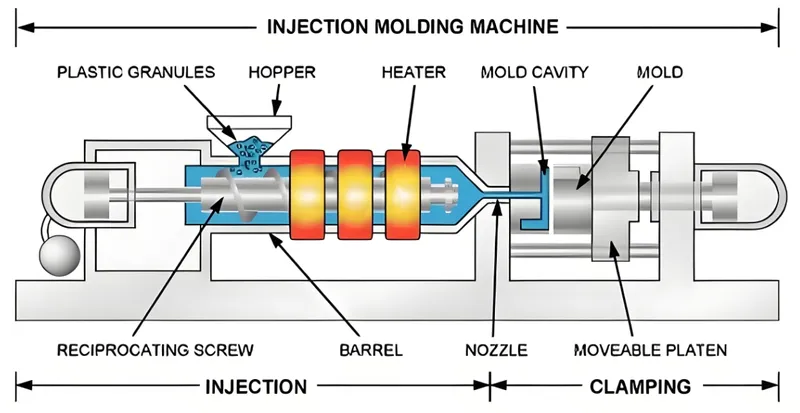

Injection -Formmodeln beinhaltet das Schmelzen von Plastikpellets, das Einspritzen in eine Form, das Abkühlen und das Auswerfen des Teils, während das Rotationsformen eine Form mit Pulver, Erhitzen, Drehen, Abkühlen und Entfernen des Teils beinhaltet.

Injektionsformarbeitsablauf

-

Fütterung : Thermoplastische Pellets werden in einen Trichter eingespeist.

-

Schmelzen : Pellets werden in einem erhitzten Lauf geschmolzen.

-

Injizierung : geschmolzene Kunststoff wird unter hohem Druck in eine Form injiziert.

-

Kühlung : Der Teil kühlt und härtet.

-

Auswerfen : Der fertige Teil wird ausgeworfen.

Zu den wichtigsten Parametern gehören Schimmelpilztemperatur (z. B. 100–120 ° C für PP) und Haltendruck.

Rotationsformflow

-

Füllung : Die Form ist mit Kunststoffpulver (normalerweise Polyethylen) gefüllt.

-

Erhitzen und Drehen : Die Form wird erhitzt und gedreht, um den Innenraum zu beschichten.

-

Kühlung : Die Form wird abgekühlt, um den Kunststoff zu verhärten.

-

Entfernen : Der feste Teil wird entfernt.

Zu den wichtigsten Parametern gehören die Drehzahl (etwa 8 U / min) und die Wandstärke (0,125–0,25 Zoll).

Injection -Formen erfordert hohen Druck, um den Kunststoff zu formen.WAHR

Hoher Druck sorgt für eine schnelle Füllung und genaue Details.

Bei Rotationsformen wird unter hohem Druck eine geschlossene Form verwendet.FALSCH

Rotationsformung verwendet eine offene Form und basiert auf Drehung, nicht auf dem Druck.

Welche Materialien sind mit jedem Prozess kompatibel?

Die Materialauswahl 6 ist entscheidend für die Auswahl dieser Prozesse.

Injektionsformteile unterstützt einen weiten Bereich von Thermoplastik wie PP, ABS und PC, während das Rotationsformen hauptsächlich mit Polyethylen verwendet wird.

Spritzgussmaterialien

-

Polypropylen (PP) : Schmelzpunkt 100–120 ° C.

-

ABS : Schmelzpunkt 100–110 ° C.

-

Polycarbonat (PC) : Schmelzpunkt ~ 135 ° C.

-

Nylon : Schmelzpunkt 120 ° C.

Rotationsformmaterialien

In erster Linie Polyethylen mit gewissen Verwendung von Silikon und ABS.

Rotationsformen können dieselben Materialien wie Injektionsform verwenden.FALSCH

Die Rotationsformung ist im Gegensatz zum breiteren Bereich von Injektionsformungen auf Polyethylen beschränkt.

Die Materialauswahl beeinflusst die Festigkeit und die thermischen Eigenschaften des letzten Teils.WAHR

Verschiedene Kunststoffe bieten unterschiedliche Stärken und thermische Stabilitäten.

Was sind die Designüberlegungen für jeden Prozess?

Das Entwerfen von Teilen erfordert Aufmerksamkeit auf prozessspezifische Einschränkungen.

Für die Injektionsformung sind gleichmäßige Wanddicke und das ordnungsgemäße Gating von entscheidender Bedeutung, während Rotationsformung Entwurfswinkel und Vermeidung scharfer Ecken erfordert.

Checkliste für Injektionsformendesign

-

Gewährleisten Sie eine gleichmäßige Wandstärke.

-

Entwerfen Sie ordnungsgemäßes Gating und Entlüften.

-

Fügen Sie den Entwurfswinkeln zum Ausstoß ein.

-

Validieren mit Moldern.

Checkliste für Rotationsformendesign

-

Entwurfswinkel einschließen.

-

Wanddicke beibehalten (0,125–0,25 Zoll).

-

Vermeiden Sie scharfe Ecken.

-

Fügen Sie Schritte zu großen flachen Oberflächen hinzu.

Eine gleichmäßige Wandstärke ist in beiden Prozessen wichtig.WAHR

Es gewährleistet sogar Kühlung und verhindert Mängel.

Scharfe Ecken sind beim Rotationsformpunkt akzeptabel.FALSCH

Scharfe Ecken führen zu einer ungleichmäßigen Beschichtung und Schwachstellen.

Wie wählen Sie zwischen Injektionsform und Rotationsformung?

Wählen Sie das Injektionsleisten für kleine, komplexe Teile mit hohen Volumina und Rotationsform für große, hohle Teile mit niedrigeren Volumina.

-

Klein und komplex? → Injektionsform.

-

Groß und hohl? → Rotationsform.

-

Materialvielfalt? → Injektionsform.

-

Niedrige anfängliche Kosten? → Rotationsform.

Injektionsformteile sind immer die beste Wahl für Kunststoffteile.FALSCH

Es ist nicht ideal für große, hohle Teile.

Rotationsformen sind für kleine Produktionsläufe kostengünstiger.WAHR

Niedrigere Werkzeugkosten zugute kommen kleine Chargen.

Verwandte Prozesse umfassen:

-

Blasenformung : für hohle, dünnwandige Teile.

-

Extrusion : Für kontinuierliche Formen.

-

3D -Druck : Für Prototyping.

Abschluss

Injektionsformteile zeichnen sich in Präzision und Geschwindigkeit für kleine, komplexe Teile aus, während das Rotationsformen ideal für große, hohle Gegenstände mit niedrigeren Werkzeugkosten ist. Durch die Bewertung der Bedürfnisse Ihres Projekts - Größe, Komplexität, Volumen und Budget - können Sie den besten Prozess für optimale Ergebnisse auswählen.

-

Erforschen Sie diesen Link, um die Vorteile und Anwendungen von Injektionsformungen zu verstehen und Ihr Wissen für bessere Projektentscheidungen zu verbessern. ↩

-

Entdecken Sie die einzigartigen Vorteile von Rotationsformungen für die Erzeugung großer, hoher Gegenstände, die für Ihre Herstellungsauswahl von entscheidender Bedeutung sein können. ↩

-

Erfahren Sie im Vergleich zu anderen Methoden mehr über die Unterscheidung von plastischen Injektionsleisten und helfen Ihnen dabei, fundierte Entscheidungen in der Herstellung zu treffen. ↩

-

Erfahren Sie mehr über die verschiedenen Anwendungen beider Formprozesse, die bei der Auswahl der richtigen Methode für Ihre Projektanforderungen helfen können. ↩

-

Das Verständnis der Auswirkungen der Produktionsgeschwindigkeit auf die Herstellung kann Ihre Entscheidungsfindung für Effizienz und Kosteneffizienz verbessern. ↩

-

Entdecken Sie wichtige Überlegungen in der Materialauswahl, um die Leistung und Kosteneffizienz von geformten Teilen zu optimieren. ↩