Moldagem por injeção 1 e moldagem rotacional são dois processos de fabricação plástica distintos, cada um com vantagens e aplicações únicas. Enquanto ambos são usados para criar peças plásticas, elas diferem significativamente em seus métodos, materiais e casos de uso ideais. Este artigo fornece uma comparação detalhada da moldagem por injeção e moldagem rotacional, cobrindo suas definições, classificações, aplicações, fluxos de trabalho técnicos e considerações práticas. Seja você um fabricante, designer ou engenheiro, entender essas diferenças ajudará você a escolher o processo certo para o seu projeto.

A moldagem por injeção injeta plástico fundido em um molde sob alta pressão para criar peças pequenas e complexas, enquanto a moldagem rotacional 2 usa calor e rotação para revestir o interior de um molde, ideal para itens grandes e vazios.

A moldagem por injeção é melhor para partes grandes e ocas.Falso

A moldagem por injeção é realmente melhor para peças pequenas e complexas, enquanto a moldagem rotacional é ideal para itens grandes e vazios.

A moldagem rotacional usa alta pressão para moldar o plástico.Falso

A moldagem rotacional usa baixa pressão e rotação, diferentemente da moldagem por injeção, que usa alta pressão.

- 1. Quais são as principais definições e classificações?

- 2. Quais são as aplicações típicas para cada processo?

- 3. Quais são os prós e contras de cada processo?

- 4. Quais são os fluxos de trabalho técnicos para cada processo?

- 5. Quais materiais são compatíveis com cada processo?

- 6. Quais são as considerações de design para cada processo?

- 7. Como escolher entre moldagem por injeção e moldagem rotacional?

- 8. Quais são as tecnologias relacionadas?

- 9. Conclusão

Quais são as principais definições e classificações?

Compreender os princípios principais e classificações da moldagem por injeção e moldagem rotacional é essencial para entender suas diferenças.

A moldagem por injeção, ou moldagem por injeção plástica 3 , usa alta pressão para injetar plástico fundido em um molde, enquanto a moldagem rotacional, também conhecida como moldagem por roto, usa calor e rotação para revestir um molde com pó de plástico, formando partes ocas.

| Aspecto | Moldagem por injeção | Moldagem Rotacional |

|---|---|---|

| Processo | Alta pressão, moldura fechada | Baixa pressão, moldura aberta com rotação |

| Materiais | Ampla faixa (por exemplo, pp, abdomínio, pc, nylon) | Principalmente polietileno, um pouco de silicone, abdominais |

| Aplicativos4 | Peças pequenas e complexas (por exemplo, eletrônica) | Peças grandes e ocas (por exemplo, tanques, caiaques) |

Moldagem por injeção

A moldagem por injeção é um processo de alta pressão, onde o plástico fundido é injetado em um molde fechado. É ideal para produzir peças pequenas e intrincadas com tolerâncias apertadas. O processo é rápido e eficiente para a produção de alto volume, mas requer moldes caros.

Moldagem Rotacional

A moldagem rotacional envolve girar um molde cheio de pó de plástico em um forno. O plástico derrete e reveste o interior do molde, formando uma parte oca. Esse processo é mais lento, mas se destaca na criação de itens grandes e perfeitos com espessura uniforme da parede.

A moldagem por injeção pode usar uma gama mais ampla de materiais do que a moldagem rotacional.Verdadeiro

A moldagem por injeção suporta vários termoplásticos, como PP, ABS e PC, enquanto a moldagem rotacional é limitada principalmente ao polietileno.

A moldagem rotacional é mais rápida que a moldagem por injeção.Falso

A moldagem rotacional tem tempos de ciclo mais longos, geralmente até 3 horas por parte, em comparação com a rápida produção da moldagem por injeção.

Quais são as aplicações típicas para cada processo?

A escolha entre moldagem por injeção e moldagem rotacional geralmente depende do tamanho, complexidade e volume das peças que estão sendo produzidas.

A moldagem por injeção é ideal para peças pequenas e complexas, como eletrônicos e componentes automotivos, enquanto a moldagem rotacional é adequada para itens grandes e vazios, como tanques e equipamentos de playground.

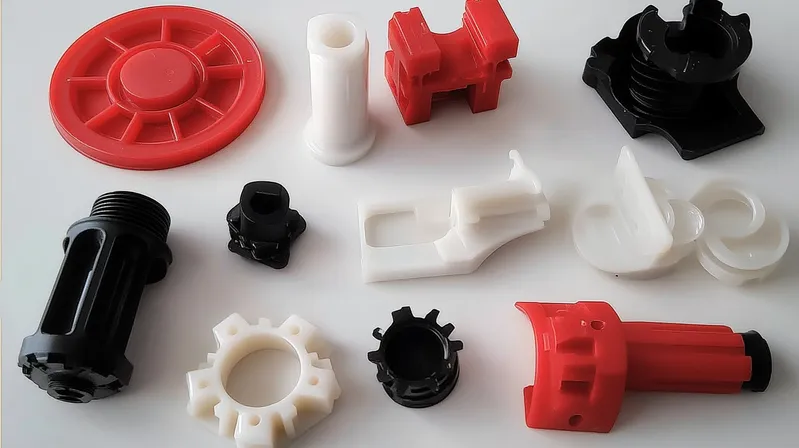

Aplicações de moldagem por injeção

A moldagem por injeção é comumente usada em indústrias que exigem precisão e alto volume de produção. As aplicações típicas incluem:

-

Eletrônica : caixas, conectores e pequenos componentes.

-

Automotivo : painéis, pára -choques e peças interiores.

-

Dispositivos médicos : invólucros e itens descartáveis.

Aplicações de moldagem rotacional

A moldagem rotacional é preferida para peças grandes e ocas que precisam de durabilidade e construção perfeita. As aplicações comuns incluem:

-

Marine : caiaques, canoas e pontões.

-

Agricultura : tanques de água e química.

-

Recreação : equipamentos de playground e refrigeradores.

A moldagem por injeção é melhor para a produção de alto volume.Verdadeiro

A moldagem por injeção pode produzir milhares de peças por dia, tornando-a ideal para a fabricação em larga escala.

A moldagem rotacional é usada apenas para peças pequenas.Falso

A moldagem rotacional é melhor para peças grandes e ocas, não pequenos itens.

Quais são os prós e contras de cada processo?

Ambos os processos têm pontos fortes e fracos que influenciam as decisões com base no custo, na velocidade de produção 5 e na flexibilidade do design.

A moldagem por injeção oferece produção e precisão rápidas, mas possui altos custos iniciais, enquanto a moldagem rotacional possui custos mais baixos de ferramentas, mas tempos de ciclo mais lentos.

| Aspecto | Moldagem por injeção | Moldagem Rotacional |

|---|---|---|

| Prós | Produção rápida, alta precisão, formas complexas | Custos de ferramentas mais baixos, até espessura da parede, construção de uma peça |

| Contras | Altos custos iniciais de ferramentas, menos adequados para peças grandes | Tempos de ciclo mais longos, opções de material limitado |

Prós e contras de moldagem por injeção

-

Prós : tempos de ciclo curto, alta precisão e capacidade de produzir formas complexas.

-

Contras : Altos custos de criação de moldes (mais de 20 semanas) e menos eficiência para peças grandes.

Prós e contras de moldagem rotacional

-

Prós : Custos de ferramentas mais baixos, espessura uniforme da parede e peças grandes e perfeitas.

-

Contras : tempos de produção mais longos e opções limitadas de materiais.

A moldagem rotacional tem custos iniciais mais baixos do que a moldagem por injeção.Verdadeiro

A moldagem rotacional requer moldes mais baratos, tornando-a econômica para pequenas corridas.

A moldagem por injeção é melhor para partes grandes e ocas.Falso

A moldagem por injeção é menos eficiente para peças grandes devido a altos custos e requisitos de pressão.

Quais são os fluxos de trabalho técnicos para cada processo?

Compreender os fluxos de trabalho passo a passo destaca suas diferenças de complexidade e velocidade.

A moldagem por injeção envolve derreter grânulos de plástico, injetar -os em um molde, resfriar e ejetar a peça, enquanto a moldagem rotacional inclui encher um molde com pó, aquecimento, girar, resfriar e remover a peça.

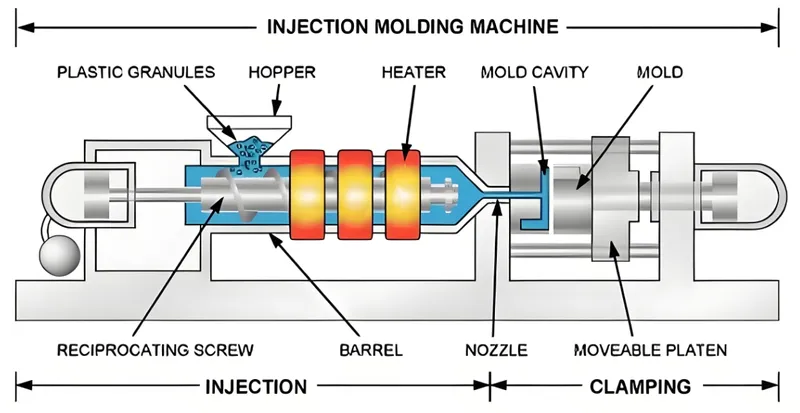

Fluxo de trabalho de moldagem por injeção

-

Alimentação : os grânulos termoplásticos são alimentados em uma tremonha.

-

Fusão : Os pellets são derretidos em um barril aquecido.

-

Injeção : o plástico fundido é injetado em um molde sob alta pressão.

-

Resfriamento : a parte esfria e endurece.

-

Ejetando : a parte acabada é ejetada.

Os parâmetros -chave incluem temperatura do molde (por exemplo, 100-120 ° C para PP) e pressão de retenção.

Fluxo de trabalho de moldagem rotacional

-

Recheio : o molde é preenchido com pó de plástico (geralmente polietileno).

-

Aquecimento e rotação : o molde é aquecido e girado para revestir o interior.

-

Resfriamento : o molde é resfriado para endurecer o plástico.

-

Remoção : a parte sólida é removida.

Os parâmetros -chave incluem velocidade de rotação (cerca de 8 rpm) e espessura da parede (0,125-0,25 polegadas).

A moldagem por injeção requer alta pressão para moldar o plástico.Verdadeiro

A alta pressão garante recheio rápido e detalhes precisos.

A moldagem rotacional usa um molde fechado sob alta pressão.Falso

A moldagem rotacional usa um molde aberto e depende da rotação, não da pressão.

Quais materiais são compatíveis com cada processo?

A seleção de material 6 é fundamental na escolha entre esses processos.

A moldagem por injeção suporta uma ampla gama de termoplásticos como PP, ABS e PC, enquanto a moldagem rotacional é usada principalmente com polietileno.

Materiais de moldagem por injeção

-

Polipropileno (PP) : ponto de fusão 100-120 ° C.

-

ABS : Ponto de fusão 100-110 ° C.

-

Policarbonato (PC) : ponto de fusão ~ 135 ° C.

-

Nylon : ponto de fusão 120 ° C.

Materiais de moldagem rotacional

Principalmente polietileno, com algum uso de silicone e ABS.

A moldagem rotacional pode usar os mesmos materiais que a moldagem por injeção.Falso

A moldagem rotacional é limitada ao polietileno, diferentemente da faixa mais ampla da moldagem por injeção.

A escolha do material afeta a força e as propriedades térmicas da parte final.Verdadeiro

Diferentes plásticos oferecem pontos fortes e estabilidades térmicas variadas.

Quais são as considerações de design para cada processo?

Projetar peças requer atenção às limitações específicas do processo.

Para moldagem por injeção, a espessura uniforme da parede e o bloqueio adequado são cruciais, enquanto a moldagem rotacional requer ângulos de rascunho e evitação de cantos nítidos.

Lista de verificação de design de moldagem por injeção

-

Garanta espessura uniforme da parede.

-

Projete o bloqueio e a ventilação adequados.

-

Inclua ângulos de rascunho para ejeção.

-

Validar com moldadores.

Lista de verificação de design de moldagem rotacional

-

Inclua ângulos de rascunho.

-

Mantenha a espessura da parede (0,125-0,25 polegadas).

-

Evite cantos afiados.

-

Adicione etapas às grandes superfícies planas.

A espessura uniforme da parede é importante nos dois processos.Verdadeiro

Garante mesmo resfriamento e evita defeitos.

Os cantos nítidos são aceitáveis em moldagem rotacional.Falso

Corners nítidos levam a revestimento irregular e pontos fracos.

Como escolher entre moldagem por injeção e moldagem rotacional?

Escolha moldagem por injeção para peças pequenas e complexas com altos volumes e moldagem rotacional para partes grandes e ocas com volumes mais baixos.

-

Pequeno e complexo? → moldagem por injeção.

-

Grande e oco? → Moldagem rotacional.

-

Variedade de materiais? → moldagem por injeção.

-

Baixo custo inicial? → Moldagem rotacional.

A moldagem por injeção é sempre a melhor opção para peças de plástico.Falso

Não é ideal para partes grandes e ocas.

A moldagem rotacional é mais econômica para pequenas corridas de produção.Verdadeiro

Os custos de ferramentas mais baixos beneficiam pequenos lotes.

Os processos relacionados incluem:

-

Moldagem de sopro : para peças ocas de parede fina.

-

Extrusão : para formas contínuas.

-

Impressão 3D : para prototipagem.

Conclusão

A moldagem por injeção se destaca em precisão e velocidade para peças pequenas e complexas, enquanto a moldagem rotacional é ideal para itens grandes e vazios com custos mais baixos de ferramentas. Ao avaliar as necessidades do seu projeto - tamanho, complexidade, volume e orçamento - você pode selecionar o melhor processo para obter resultados ideais.

-

Explore este link para entender os benefícios e aplicações da moldagem por injeção, aprimorando seu conhecimento para obter melhores decisões do projeto. ↩

-

Descubra as vantagens únicas da moldagem rotacional para criar itens grandes e oco, que podem ser cruciais para suas opções de fabricação. ↩

-

Aprenda sobre as distinções de moldagem por injeção plástica em comparação com outros métodos, ajudando você a tomar decisões informadas na fabricação. ↩

-

Aprenda sobre as diversas aplicações de ambos os processos de moldagem, que podem ajudar a selecionar o método certo para as necessidades do seu projeto. ↩

-

Compreender o impacto da velocidade de produção na fabricação pode melhorar sua tomada de decisão para eficiência e custo-efetividade. ↩

-

Descubra as principais considerações na seleção de materiais para otimizar o desempenho e a relação custo-benefício das peças moldadas. ↩