Resolver problemas de llenado insuficiente en el diseño de moldes a veces se asemeja a resolver un rompecabezas muy complejo. Las estrategias adecuadas transforman los desafíos en oportunidades de mejora.

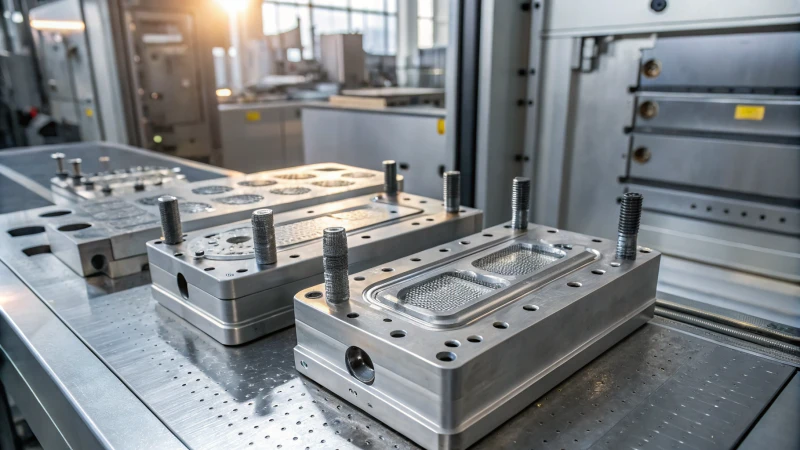

Para solucionar problemas de llenado insuficiente en el diseño del molde, estudie la ubicación y el tamaño de las compuertas. Revise también los sistemas de canales. Una buena ubicación probablemente mejore el flujo de la masa fundida. Un tamaño adecuado ayuda a llenar la cavidad por completo. Mejore también el control de los gases de escape. Estos cambios reducen los defectos en el moldeo por inyección. Un mejor flujo se traduce en menos problemas.

Estas estrategias crean una base muy sólida. Analizar detenidamente cada detalle revela aún más potencial para mejorar tanto la eficiencia como la calidad. Es como ajustar un instrumento musical: cada ajuste armoniza el proceso de fabricación. Consulta estos consejos de expertos. Observa cómo cambia tu línea de producción.

La ubicación de la compuerta afecta el flujo de fusión en el moldeo por inyección.Verdadero

El ajuste de la posición de la compuerta puede mejorar el llenado en áreas de paredes delgadas.

La longitud del canal no tiene ningún impacto en la eficiencia del flujo de fusión.FALSO

Los canales más cortos reducen la resistencia, mejorando la eficiencia del flujo de fusión.

- 1. ¿Cómo puede la ubicación de la compuerta afectar el llenado del molde?

- 2. ¿Cómo afecta el diseño del sistema de canales a la prevención del llenado insuficiente?

- 3. ¿Por qué es crucial el diseño de los gases de escape en el moldeo por inyección?

- 4. ¿Qué materiales mejoran la ventilación del moho?

- 5. ¿Cómo afecta la calidad de la superficie del molde al resultado del producto?

- 6. Conclusión

¿Cómo puede la ubicación de la compuerta afectar el llenado del molde?

¿Alguna vez te has preguntado por qué es tan importante la ubicación de las compuertas en los moldes? ¡Parece que el objetivo es conseguir un flujo perfecto!

La posición de la compuerta influye en el llenado del molde, controlando la trayectoria del flujo, la distribución de la presión y el riesgo de defectos. Unas compuertas bien posicionadas permiten un llenado uniforme. Esto reduce las bolsas de aire y los problemas de llenado incompleto.

Optimización del diseño de la puerta

Ajuste de la ubicación de la puerta

Descubrí que la ubicación de la compuerta influye significativamente en el proceso al trabajar con formas complejas, como un recipiente de plástico con un asa fina. Colocar la compuerta cerca del asa ayudó a evitar problemas de llenado insuficiente causados por trayectorias de fusión largas. Pequeños cambios pueden cambiarlo todo, como el timón de un barco.

La simetría también juega un papel importante. Moldear una figura de juguete con una puerta lateral resultó en un resultado desigual. Alinear la puerta a lo largo del eje de simetría permitió que la masa fundida fluyera correctamente, equilibrando ambos lados. Es como asegurar que todos en la mesa reciban la misma porción.

es esencial colocar las puertas cerca de áreas de paredes delgadas o zonas difíciles de rellenar 1

Cambiar el tamaño y el número de puertas

El tamaño de la compuerta es importante. Trabajar con bandejas de plástico grandes me demostró que aumentar el diámetro de la compuerta de 3 mm a 5 mm mejoraba notablemente el rendimiento. Una mayor cantidad de material fundido reducía los defectos y, en definitiva, la frustración.

Añadir más compuertas a veces soluciona problemas. Una caja de herramientas con muchos compartimentos me enseñó esto. Colocar compuertas adicionales cerca de cada sección llenó los compartimentos uniformemente y facilitó el proceso tanto como mi café de la mañana.

Ajustar el tamaño de la compuerta según la complejidad del producto es vital para artículos grandes o aquellos con paredes gruesas; aumentar el tamaño de la compuerta puede mejorar el flujo de fusión.

Aumentar el número de puertas para estructuras complejas 2 garantiza una distribución uniforme.

Mejora del sistema de corredores

Ajuste de la longitud y el diámetro del corredor

Subestimé la importancia de acortar los canales hasta que solucioné los problemas de pérdida de calor. Como un atajo en el camino, los canales más cortos presentaban menos resistencia y facilitaban el flujo. En proyectos grandes, aumentar el diámetro de los canales garantizaba un movimiento fluido.

Acortar la longitud del canal reduce la pérdida de calor y la resistencia a la fusión; al rediseñar los canales para que sean más directos, como en los moldes para piezas pequeñas, se mejora la eficiencia.

| Aspecto del corredor | Ajuste | Impacto |

|---|---|---|

| Longitud | Acortar | Menos resistencia |

| Diámetro | Aumentar | Mejor flujo |

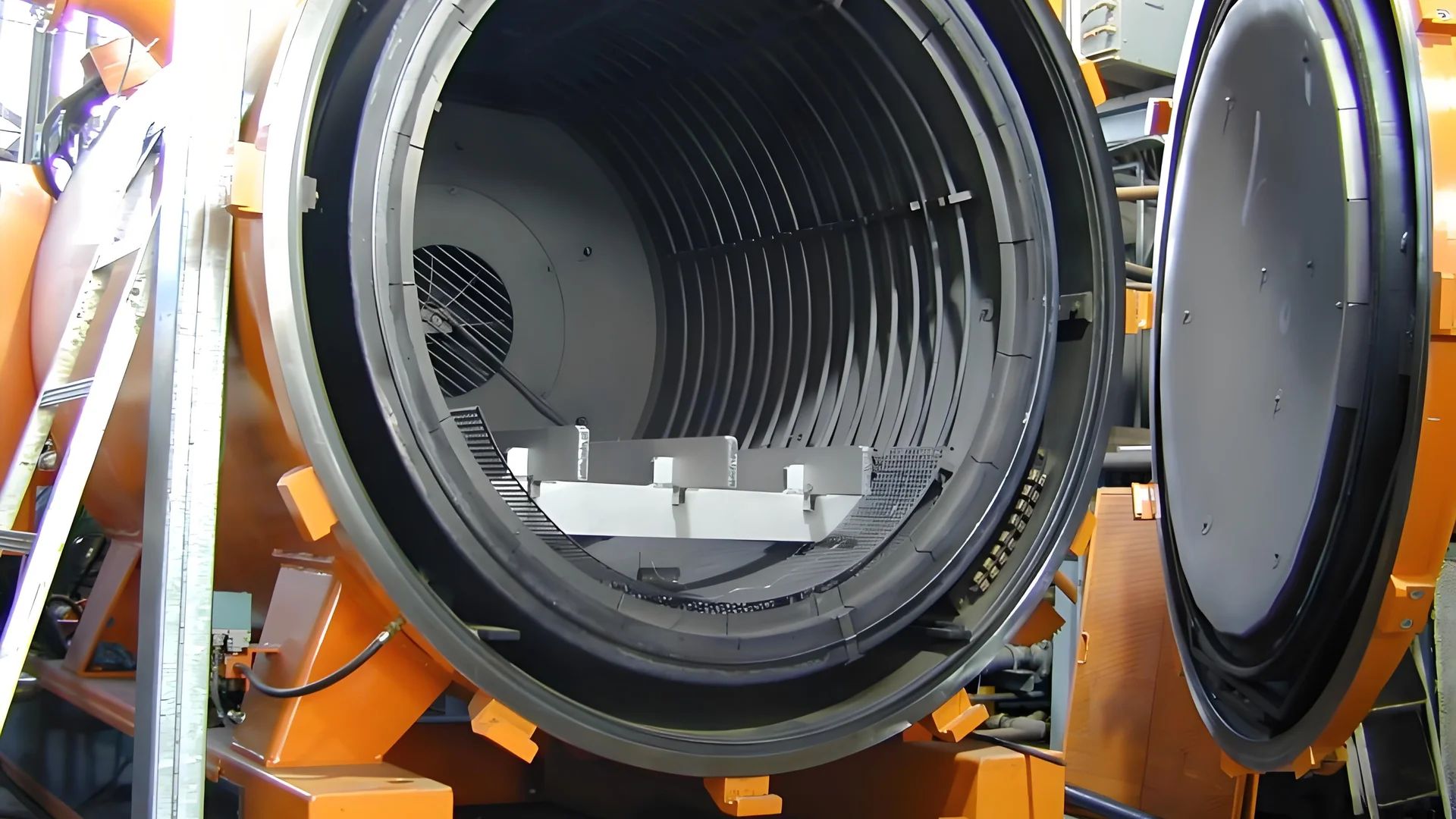

Mejora del diseño de los gases de escape

Añadir ranuras de escape fue como abrir las ventanas en un día caluroso. Las trampas de aire dejaron de ser un problema. Con estructuras complejas, los materiales transpirables, como el acero permeable al aire, fueron cruciales; ayudaron a evitar el llenado insuficiente debido al aire atrapado.

La adición de ranuras de escape en cavidades profundas y otras áreas propensas a la retención de aire permite el escape del aire, lo que evita problemas de contrapresión.

La ubicación de la compuerta afecta la eficiencia del llenado del molde.Verdadero

El ajuste de la ubicación de la compuerta mejora el flujo hacia áreas de paredes delgadas, mejorando el llenado.

La longitud del canal no afecta la resistencia al flujo de fusión.FALSO

Al acortar la longitud del canal se reduce la resistencia a la fusión y la disipación del calor.

¿Cómo afecta el diseño del sistema de canales a la prevención del llenado insuficiente?

Algunos moldes de inyección se llenan completamente, mientras que otros no. El diseño del sistema de canales es la razón principal.

Un buen diseño del sistema de canales moldea el molde controlando la facilidad con la que el material fundido se introduce en el molde. Este control de flujo es fundamental. Una tasa de llenado y una distribución de presión optimizadas ayudan a evitar problemas de llenado insuficiente. Esta práctica mejora la calidad del producto. La calidad es clave.

Hablemos de la longitud y el diámetro del corredor

Imagina que estás trabajando en un proyecto de moldeo por inyección y el producto no se llena correctamente. Quizás la longitud y el diámetro del canal de alimentación sean la razón. Recuerdo haberlos cambiado una vez en un proyecto; ¡realmente lo cambió todo! Los canales de alimentación cortos reducen la pérdida de calor y la resistencia. La masa fundida fluye mejor. Aumentar el diámetro de 8 mm a 10 mm fue como abrir grandes compuertas, especialmente para productos gruesos. Realmente ayudó.

| Factor | Impacto |

|---|---|

| Longitud del corredor | El acortamiento reduce la disipación de calor |

| Diámetro del corredor | Los diámetros más grandes mejoran la tasa de flujo de fusión |

La magia de una superficie de corredor lisa

Una vez pulí la superficie rugosa de un canal y el flujo mejoró mucho. Era casi como si la masa fundida se alegrara de tener un camino más fácil. Una rugosidad superficial inferior a Ra0,8 μm reduce considerablemente la fricción. Menos fricción significa menos problemas de llenado. Realmente ayuda.

Diseño de la puerta: El héroe anónimo

¡El diseño de las puertas suele pasarse por alto! Vi cómo mover las puertas a mejores ubicaciones puede cambiarlo todo, especialmente en diseños complejos. En un proyecto, mover la puerta sobre el eje de simetría de una figura de juguete cambió drásticamente la distribución de la masa fundida. Fue un gran logro.

- Ubicación de la puerta : Cerca de áreas de paredes delgadas.

- Tamaño/número de puerta : coincida con la complejidad y el tamaño del producto.

Explore más sobre la optimización del diseño de puertas 4 para formas complejas.

Respirar tranquilo con sistemas de escape

Un buen sistema de escape le da aire fresco a tu molde. Usé acero transpirable en un molde resistente y funcionó de maravilla. Las ranuras o agujeros de escape permiten la salida del aire atrapado. Menos aire significa menos problemas de llenado insuficiente. las 5 mejoras del sistema de escape para un mejor llenado del molde.

Conocer estos elementos del sistema de canales mejora significativamente la calidad del producto. Facilita el flujo de material y reduce los defectos.

La ubicación de la compuerta afecta el flujo de fusión en formas complejas.Verdadero

Ajustar la ubicación de la compuerta ayuda a llenar áreas de paredes delgadas de manera eficiente.

La rugosidad de la superficie del canal no afecta el flujo de la masa fundida.FALSO

Los canales más suaves reducen la fricción, mejorando la eficiencia del flujo de fusión.

¿Por qué es crucial el diseño de los gases de escape en el moldeo por inyección?

¿Alguna vez has pensado en cómo pequeñas decisiones de diseño pueden afectar la calidad de un artículo moldeado? Exploremos por qué la planificación de los gases de escape es fundamental en el moldeo por inyección.

En el moldeo por inyección, el diseño de los gases de escape es fundamental para evitar defectos como disparos cortos y marcas de quemaduras. Este diseño permite una buena salida del aire atrapado. Este escape de aire ayuda a mantener estable la calidad del producto y a optimizar el funcionamiento del molde.

Comprensión de los gases de escape en el moldeo por inyección

Imagina intentar llenar un molde complejo con plástico derretido, pero las molestas burbujas de aire bloquean el paso. Estas burbujas atrapadas pueden provocar disparos cortos, donde el plástico no llena completamente el molde, o pueden causar quemaduras cuando el aire se incendia bajo presión. Por lo tanto, un sistema de escape inteligente es fundamental.

Métodos de diseño de gases de escape

Ranuras y orificios de escape

Las ranuras o agujeros de escape realmente cambian las reglas del juego cuando se colocan en los lugares adecuados. Por ejemplo, en un proyecto con cavidades de molde profundas, añadir ranuras de escape de tan solo 0,03 mm de ancho y 0,2 mm de profundidad permitió que el aire escapara fácilmente. Alrededor de los pasadores de expulsión, los agujeros de escape facilitaron el funcionamiento de todas las piezas y redujeron significativamente los defectos.

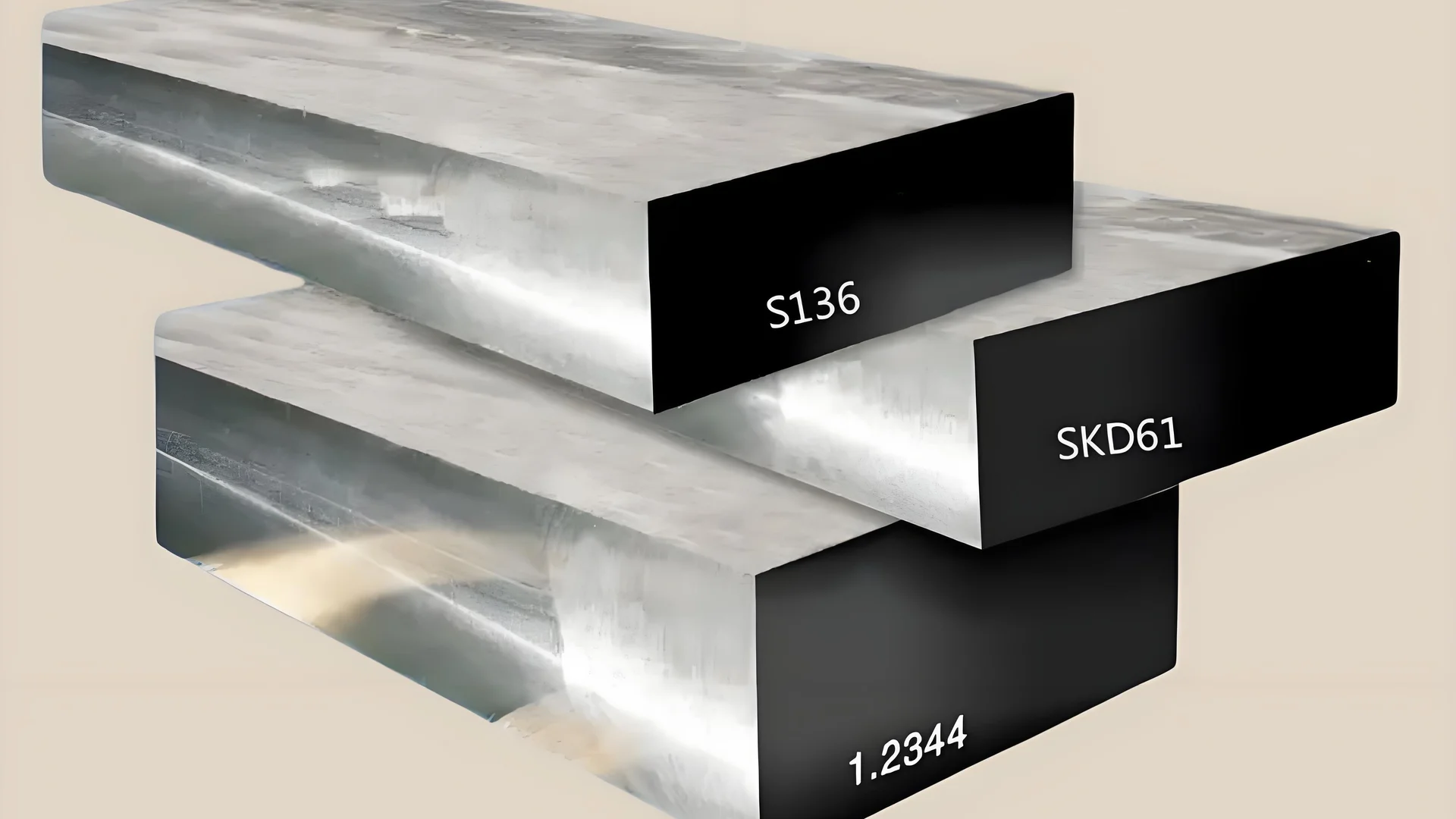

Materiales transpirables

¿Qué pasa si las ranuras y los agujeros no funcionan? Usar materiales transpirables, como el acero transpirable, podría ser la solución. Este acero permite que el aire circule a través de sus diminutos poros, ofreciendo una solución inteligente cuando las técnicas habituales no dan resultado.

Optimización de los sistemas de ventilación: una tabla comparativa

| Método | Ejemplo de aplicación | Beneficios |

|---|---|---|

| Ranuras de escape | Cavidades profundas en los moldes | Previene la compresión del aire y la contrapresión |

| Orificios de escape | Alrededor de los pasadores expulsores | Garantiza un funcionamiento suave y reduce los defectos |

| Materiales transpirables | Estructuras internas complejas | Resuelve el llenado insuficiente cuando el aire no puede escapar |

Impactos en el rendimiento del moldeo por inyección

Un diseño correcto de los gases de escape no solo mejora el rendimiento del molde 6 , sino que también mejora la calidad del producto, a la vez que reduce los desperdicios y los costos de producción. Con menos defectos que gestionar, el tiempo de ciclo se acorta. ¡Realmente se acelera!

Consideraciones relacionadas con el diseño de moldes

El ajuste fino del diseño de los gases de escape requiere considerar otros aspectos, como la ubicación de las compuertas y los sistemas de canales. Cambiar el tamaño de la compuerta 7 también puede ayudar a distribuir el material uniformemente, evitando posibles defectos.

La incorporación del diseño de gases de escape en estas consideraciones más amplias permite a los fabricantes alcanzar un alto nivel de éxito en el moldeo.

Ajustar la ubicación de la compuerta reduce el riesgo de llenado insuficiente.Verdadero

La colocación de las compuertas cerca de áreas de paredes delgadas garantiza un flujo de material fundido uniforme.

El aumento del diámetro del canal disminuye la resistencia al flujo de fusión.Verdadero

Los diámetros más grandes permiten que pase más material fundido con suavidad, mejorando el llenado.

¿Qué materiales mejoran la ventilación del moho?

Explorar materiales de ventilación contra el moho ayuda a crear un aire más fresco y saludable. Las decisiones correctas mantienen su espacio libre de moho.

El acero transpirable y los plásticos porosos favorecen la ventilación del moho. Estos materiales facilitan la circulación del aire en el espacio. La reducción de la humedad es eficaz. La probabilidad de aparición de moho probablemente disminuya significativamente. El riesgo de moho se mantiene muy bajo. Esto es importante. El riesgo de moho se mantiene muy bajo.

Acero transpirable

El acero transpirable es un material innovador que se utiliza en la fabricación de moldes para mejorar la ventilación. Su naturaleza porosa permite que el aire escape a través del propio acero, lo cual resulta especialmente útil en estructuras complejas donde las soluciones de extracción tradicionales no son viables.

Recuerdo una vez trabajando en un proyecto con juguetes de plástico detallados para niños. Los juguetes debían ser perfectos tanto en apariencia como en seguridad. El acero transpirable se convirtió en una sorprendente salvación. Sus diminutos agujeros permitían la salida del aire, especialmente en zonas difíciles donde los métodos habituales solían fallar. En una ocasión, solucionó un problema de aire comprimido en la pequeña nariz de un juguete. Salvó el proyecto y me devolvió la cordura. Fue un verdadero alivio.

Por ejemplo, al moldear productos plásticos complejos, el acero transpirable se puede colocar estratégicamente en áreas propensas a la retención de aire, lo que permite un flujo de aire perfecto.

Plásticos porosos

Los plásticos porosos son otra excelente opción para mejorar la ventilación. Estos materiales están diseñados con microagujeros que permiten el paso del aire, manteniendo la integridad estructural.

Los plásticos porosos fueron muy útiles durante la remodelación de mi cocina. Estos materiales se adaptaron muy bien a las molduras con espacios profundos. Tienen pequeños agujeros que permiten el paso del aire sin perder su resistencia. Esto fue fundamental para evitar que las burbujas de aire arruinaran mis nuevos gabinetes.

Una aplicación común es en la fabricación de productos con cavidades profundas, donde estos plásticos ayudan a evitar que se formen bolsas de aire durante el proceso de moldeo.

| Material | Ventajas |

|---|---|

| Acero transpirable | Permite el escape de aire en estructuras de moldes complejas |

| Plásticos porosos | Evita bolsas de aire y mantiene la forma del producto |

Caucho de silicona

El caucho de silicona es reconocido por su flexibilidad y resistencia a la humedad. Se puede utilizar en moldes para crear sellos que impiden la entrada de aire y humedad, controlando así eficazmente los niveles de humedad.

La silicona fue clave cuando necesitaba flexibilidad y resistencia a la humedad. Actuaba como un auxiliar invisible, equilibrando la humedad y la entrada de aire. Ideal para moldes que requieren cambios frecuentes, la silicona proporcionaba la flexibilidad necesaria para garantizar la fluidez del proceso.

Además, las cualidades inherentes del caucho de silicona lo hacen ideal para moldes que requieren ajustes o modificaciones frecuentes.

Incorporación de materiales avanzados

Explorar materiales avanzados , como resinas compuestas o metales tratados, también puede contribuir a una mejor ventilación. Las resinas compuestas son ligeras pero resistentes, ofreciendo un excelente equilibrio entre resistencia y permeabilidad.

Probar materiales avanzados fue como descubrir nuevas oportunidades. Las resinas compuestas y los metales tratados se convirtieron en herramientas esenciales para mí:

- Resinas Compuestas : Ligeras pero resistentes, ofrecen la mezcla perfecta para diseños complejos.

- Metales tratados : reducen la fricción al mejorar el flujo de aire mediante una fricción superficial reducida, perfecto para diseños de moldes detallados.

Al seleccionar estos materiales con cuidado, no solo mejoré mis diseños, sino que también aumentó mi confianza para diseñar proyectos de manera más eficiente y al mismo tiempo reducir los defectos causados por el mal movimiento del aire.

El tamaño de la puerta debe aumentar para productos más grandes.Verdadero

Los productos más grandes requieren un tamaño de compuerta mayor para mejorar el flujo de fusión.

Las superficies rugosas del canal mejoran el flujo de la masa fundida.FALSO

Los canales lisos reducen la fricción, mejorando la eficiencia del flujo de fusión.

¿Cómo afecta la calidad de la superficie del molde al resultado del producto?

¿Alguna vez te preguntas cómo los detalles más pequeños deciden el éxito o el fracaso de un producto?

La calidad de la superficie de un molde influye enormemente en la apariencia, la textura y el funcionamiento del producto final. Un molde liso facilita que el material fluya uniformemente, lo que reduce las imperfecciones. Además, mejora la apariencia y la resistencia. Esto es crucial para crear artículos de alta calidad.

El papel del acabado superficial en la estética y la funcionalidad

La primera vez que noté el impacto de un molde pulido fue inolvidable. Fue como magia ver cómo el material fundido se deslizaba por cada esquina sin dificultad. Con menos fricción, una superficie lisa permite que la masa fundida se deslice fácilmente , dando un acabado tan uniforme que los defectos casi desaparecen. Fíjate en las carcasas electrónicas, por ejemplo. Un acabado brillante no solo luce elegante, sino que también actúa como un escudo, manteniendo la suciedad alejada y manteniendo el brillo intacto durante mucho tiempo.

Calidad de la superficie e integridad estructural

Nada es más frustrante que ver un diseño arruinado por irregularidades o puntos débiles. Descubrí, a través de pruebas, que estos problemas suelen provenir de superficies rugosas del molde. Al mejorar cuidadosamente la suavidad mediante el pulido, mantenemos el enfriamiento equilibrado y protegemos la forma y la resistencia del producto. Es como colocarle una armadura a tu producto.

Mejoras en el diseño de puertas y corredores

Optimización del diseño de puertas:

- Ajuste de la ubicación de la compuerta: Tuve que mover la compuerta sujetándola por las asas de los contenedores de plástico una vez, ¡y vaya cambio! Este pequeño cambio permite un llenado uniforme, especialmente en zonas difíciles con paredes delgadas.

- Ajustes de tamaño y número: Para moldes más grandes, aumentar el tamaño de la compuerta es muy útil. Añadir compuertas adicionales en piezas complejas también puede marcar una gran diferencia.

| Tipo de producto | Ajuste de la puerta |

|---|---|

| Contenedores de paredes delgadas | Cerca de zonas delgadas |

| Bandejas grandes | Diámetro de compuerta más grande |

| Cajas de herramientas complejas | Puertas auxiliares adicionales |

Mejoras en el sistema de corredores

Ajuste de la longitud y el diámetro de los canales:

Intenté acortarlos para reducir la pérdida de calor. En artículos más grandes, aumentar el diámetro del canal facilita que el material fundido fluya con mayor fluidez.

- Calidad de la superficie: ¿ Paletas pulidas? ¡Por supuesto! Reducen considerablemente la fricción, lo que se traduce en menos problemas de rellenos incompletos: una verdadera salvación en la producción.

Mejora del diseño de los gases de escape

Implementación de ranuras de escape:

Las cavidades profundas se benefician de las ranuras de escape, lo que evita el molesto aire atrapado que provoca la acumulación de presión. Una buena ubicación de los orificios de escape es fundamental para una salida de aire limpia.

| Característica del molde | Diseño de escape |

|---|---|

| Cavidades profundas | Ranuras de escape |

| Superficies de separación | Orificios de escape regulares |

Concentrarse en la calidad de la superficie del molde es como perfeccionar un arte: mejora significativamente los resultados del producto. Este enfoque no solo mejora la apariencia de los productos, sino que también garantiza su firmeza y buen funcionamiento. Quienes deseen aprender más pueden explorar otros recursos sobre mejoras de moldes 11 para obtener información valiosa que les permita optimizar las estrategias de producción.

La ubicación de la compuerta afecta la eficiencia del llenado del molde.Verdadero

La colocación de las compuertas cerca de áreas de paredes delgadas garantiza un flujo de material fundido uniforme.

La calidad de la superficie del canal no afecta el llenado del molde.FALSO

Los canales más suaves reducen la fricción, mejorando la eficiencia del flujo de fusión.

Conclusión

Este artículo explora soluciones efectivas de diseño de moldes para problemas de llenado insuficiente, centrándose en la optimización de la compuerta, las mejoras del sistema de canales y el diseño de gases de escape para mejorar la eficiencia y la calidad del producto.

-

Explore cómo las diferentes ubicaciones de las compuertas afectan el llenado del molde en formas complejas, mejorando sus diseños. ↩

-

Descubra por qué las compuertas múltiples pueden optimizar el llenado del molde para productos complejos. ↩

-

Comprenda cómo el diseño del escape mejora el llenado del molde al permitir que escape el aire atrapado. ↩

-

Explore estrategias para la colocación y dimensionamiento de compuertas que mejoren la eficiencia de llenado en moldes complejos. ↩

-

Descubra métodos para mejorar la evacuación de aire de los moldes, reduciendo defectos como el llenado insuficiente. ↩

-

Conozca los beneficios de un sistema de escape bien diseñado para mejorar la eficiencia del molde y la calidad del producto. ↩

-

Comprenda cómo el ajuste del tamaño de la compuerta puede mejorar la distribución del material y complementar las estrategias de gases de escape. ↩

-

Este enlace explica cómo las propiedades únicas del acero transpirable mejoran el flujo de aire y evitan la retención de aire. ↩

-

Descubra cómo los materiales avanzados, como las resinas compuestas, optimizan el diseño del molde al mejorar el flujo de aire y la resistencia. ↩

-

Descubra cómo las superficies más lisas facilitan un flujo de fusión eficiente, reduciendo los defectos. ↩

-

Descubra métodos para mejorar la calidad del molde, garantizando un rendimiento superior del producto. ↩