Die Lösung von Unterfüllungsproblemen beim Formenbau ähnelt manchmal der Lösung eines sehr komplexen Rätsels. Die richtigen Strategien verwandeln Herausforderungen in Chancen zur Verbesserung.

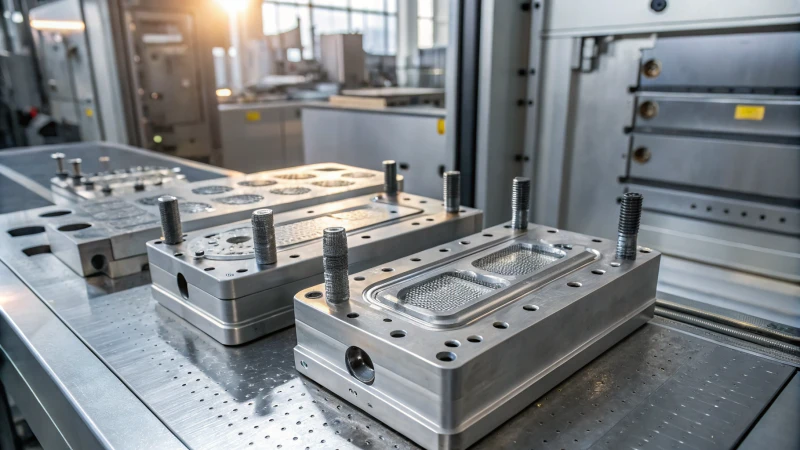

Um Probleme mit Unterfüllung in der Formkonstruktion zu beheben, untersuchen Sie die Anschnittposition und -größe. Überprüfen Sie auch die Läufersysteme. Eine gute Platzierung verbessert höchstwahrscheinlich den Schmelzfluss. Die richtige Größe trägt dazu bei, den Hohlraum vollständig auszufüllen. Verbessern Sie auch die Abgaskontrolle. Diese Änderungen verringern Fehler beim Spritzgießen. Besserer Durchfluss bedeutet weniger Probleme.

Diese Strategien schaffen eine sehr solide Grundlage. Ein genauer Blick auf jedes Detail offenbart noch mehr Potenzial zur Verbesserung von Effizienz und Qualität. Es ähnelt dem Einstellen eines Musikinstruments. Jede Optimierung bringt Ihren Herstellungsprozess in Einklang. Schauen Sie sich diese Expertentipps an. Sehen Sie, wie sich Ihre Produktionslinie ändert.

Die Anschnittposition beeinflusst den Schmelzfluss beim Spritzgießen.WAHR

Durch Anpassen der Anschnittposition kann das Füllen in dünnwandigen Bereichen verbessert werden.

Die Länge des Angusskanals hat keinen Einfluss auf die Effizienz des Schmelzflusses.FALSCH

Kürzere Angusskanäle verringern den Widerstand und verbessern so die Effizienz des Schmelzflusses.

- 1. Wie kann sich die Anschnittposition auf die Formfüllung auswirken?

- 2. Wie wirkt sich das Design des Angusssystems auf die Verhinderung von Unterfüllung aus?

- 3. Warum ist das Abgasdesign beim Spritzgießen von entscheidender Bedeutung?

- 4. Welche Materialien verbessern die Formbelüftung?

- 5. Wie wirkt sich die Qualität der Formoberfläche auf das Produktergebnis aus?

- 6. Abschluss

Wie kann sich die Anschnittposition auf die Formfüllung auswirken?

Haben Sie jemals darüber nachgedacht, warum die Anschnittplatzierung in Formen so wichtig ist? Es scheint, dass das Ziel darin besteht, den Fluss perfekt zu machen!

Die Anschnittposition beeinflusst, wie sich die Form füllt, indem sie den Fließweg, die Druckverteilung und das Fehlerrisiko steuert. Richtig positionierte Tore ermöglichen eine gleichmäßige Befüllung. Dies reduziert Lufteinschlüsse und Probleme mit unvollständiger Befüllung.

Optimierung des Gate-Designs

Anpassung der Torposition

Ich habe herausgefunden, dass die Platzierung des Anschnitts den Prozess erheblich beeinflusst, wenn mit komplexen Formen wie einem Kunststoffbehälter mit dünnem Griff gearbeitet wird. Die Platzierung des Anschnitts in der Nähe des Griffs trug dazu bei, Probleme mit Unterfüllung aufgrund langer Schmelzwege zu vermeiden. Kleine Veränderungen können alles verändern, ähnlich wie das Steuern eines Schiffes.

Auch Symmetrie spielt eine große Rolle. Das Formen einer Spielzeugfigur mit seitlichem Tor führte zu einem ungleichmäßigen Ergebnis. Durch die Ausrichtung des Anschnitts entlang der Symmetrieachse konnte die Schmelze richtig fließen und beide Seiten im Gleichgewicht bleiben. Es ist, als würde man sicherstellen, dass jeder am Tisch die gleiche Portion bekommt.

Bei komplexen Formen ist die Platzierung von Toren in der Nähe dünnwandiger Bereiche oder schwer zu füllender Zonen 1 unerlässlich.

Ändern der Größe und Anzahl der Tore

Die Torgröße ist wichtig. Die Arbeit an großen Kunststofftabletts hat mir gezeigt, dass die Erhöhung des Anschnittdurchmessers von 3 mm auf 5 mm die Leistung erheblich verbesserte. Mehr Schmelze führte zu weniger Defekten – tatsächlich weniger Frustration.

Das Hinzufügen weiterer Tore löst manchmal Probleme. Ein Werkzeugkasten mit vielen Fächern hat mich das gelehrt. Durch die Platzierung zusätzlicher Tore in der Nähe jedes Abschnitts wurden die Fächer gleichmäßig gefüllt und der Vorgang verlief so reibungslos wie bei meinem Morgenkaffee.

Die Anpassung der Anschnittgröße an die Produktkomplexität ist bei großen Artikeln oder solchen mit dicken Wänden von entscheidender Bedeutung. Eine Vergrößerung der Angussgröße kann den Schmelzfluss verbessern.

Durch die Erhöhung der Anzahl der Tore bei komplexen Strukturen 2 wird eine gleichmäßige Verteilung gewährleistet.

Verbesserung des Läufersystems

Anpassung von Läuferlänge und -durchmesser

Ich habe die Bedeutung der Verkürzung von Läufern unterschätzt, bis ich mich mit den Problemen des Wärmeverlusts befasst habe. Wie bei einer Abkürzung auf der Straße hatten kleinere Läufer weniger Widerstand und ermöglichten einen leichteren Fluss. Bei großen Projekten sorgte ein größerer Läuferdurchmesser für eine reibungslose Bewegung.

Die Verkürzung der Angusslänge verringert den Wärmeverlust und den Schmelzwiderstand, indem die Angusskanäle so gestaltet werden, dass sie direkter sind, wie bei Formen für Kleinteile, wodurch sich die Effizienz verbessert.

| Läuferaspekt | Einstellung | Auswirkungen |

|---|---|---|

| Länge | Verkürzen | Weniger Widerstand |

| Durchmesser | Zunahme | Besserer Fluss |

Verbesserung des Abgasdesigns

Das Anbringen von Abluftkanälen funktionierte wie das Öffnen von Fenstern an einem heißen Tag. Luftfallen wurden weniger zum Problem. Bei komplizierten Strukturen waren atmungsaktive Materialien wie luftdurchlässiger Stahl entscheidend; Sie halfen dabei, Unterfüllung durch eingeschlossene Luft zu bekämpfen.

Das Hinzufügen von Abluftrillen in tiefen Hohlräumen und anderen Bereichen, in denen sich Luft ansammeln kann, ermöglicht das Entweichen von Luft und verhindert so Probleme mit dem Gegendruck.

Die Angussposition beeinflusst die Formfülleffizienz.WAHR

Durch die Anpassung der Anschnittposition wird der Durchfluss zu dünnwandigen Bereichen verbessert und die Füllung verbessert.

Die Länge des Angusskanals hat keinen Einfluss auf den Schmelzflusswiderstand.FALSCH

Eine Verkürzung der Angusslänge verringert den Schmelzwiderstand und die Wärmeableitung.

Wie wirkt sich das Design des Angusssystems auf die Verhinderung von Unterfüllung aus?

Manche Spritzgussformen füllen sich vollständig, andere nicht. Der Hauptgrund dafür ist das Design des Läufersystems.

Ein gutes Angusssystemdesign formt das Formteil, indem es steuert, wie leicht geschmolzenes Material in eine Form gelangt. Diese Flusskontrolle ist sehr wichtig. Eine optimierte Füllrate und Druckverteilung tragen dazu bei, Unterfüllungsprobleme zu vermeiden. Diese Praxis erhöht die Produktqualität. Qualität ist der Schlüssel.

Sprechen wir über Läuferlänge und -durchmesser

Stellen Sie sich vor, Sie arbeiten an einem Spritzgussprojekt und das Produkt füllt sich nicht richtig. Vielleicht sind die Länge und der Durchmesser des Läufers der Grund. Ich erinnere mich, dass ich diese einmal in einem Projekt geändert habe – es hat wirklich alles verändert! Kurze Läufer verringern den Wärmeverlust und den Widerstand. Die Schmelze floss besser. Die Vergrößerung des Durchmessers von 8 mm auf 10 mm war wie das Öffnen großer Tore, insbesondere bei dicken Produkten. Es hat wirklich geholfen.

| Faktor | Auswirkungen |

|---|---|

| Läuferlänge | Durch die Verkürzung wird die Wärmeableitung verringert |

| Läuferdurchmesser | Größere Durchmesser erhöhen die Schmelzflussrate |

Die Magie einer glatten Läuferoberfläche

Ich habe einmal eine raue Läuferoberfläche poliert und der Fluss hat sich erheblich verbessert. Es war fast so, als wäre die Schmelze froh, einen einfacheren Weg zu haben. Eine Oberflächenrauheit unter Ra0,8 μm verringert die Reibung erheblich. Weniger Reibung bedeutet weniger Füllprobleme. Es hilft wirklich.

Tordesign: Der unbesungene Held

Das Tordesign wird oft übersehen! Ich habe gesehen, wie das Verschieben von Toren an bessere Standorte alles verändern kann, insbesondere bei komplexen Designs. In einem Projekt veränderte die Bewegung des Tors auf der Symmetrieachse einer Spielzeugfigur die Schmelzverteilung erheblich. Es war ein großer Sieg.

- Torstandort : In der Nähe dünnwandiger Bereiche.

- Gate-Größe/Anzahl : Passen Sie die Produktkomplexität und -größe an.

Erfahren Sie mehr über die Optimierung des Angussdesigns 4 für komplexe Formen.

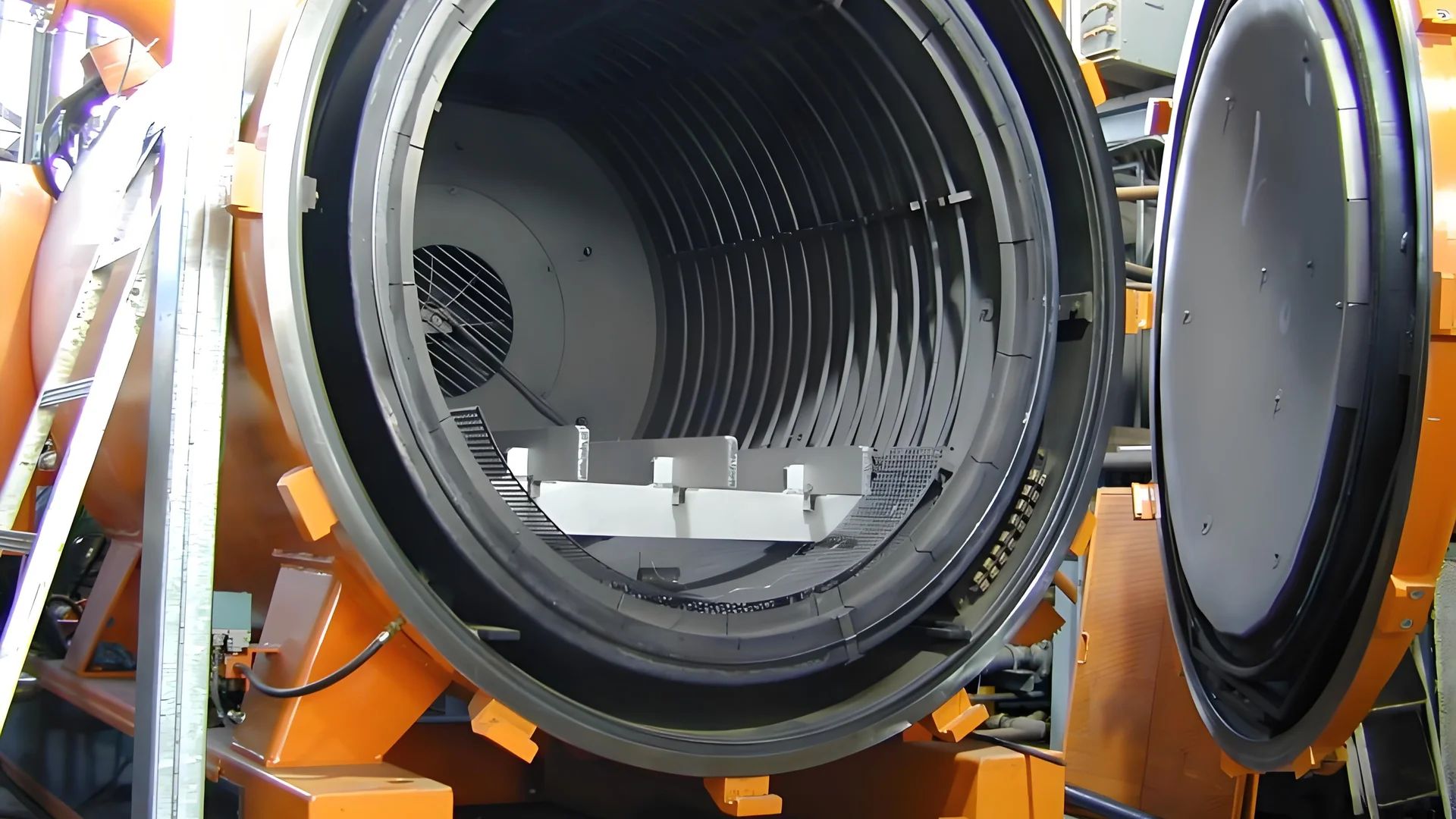

Leicht atmen mit Abgasanlagen

Gute Absaugsysteme sorgen für frische Luft in Ihrer Form. Ich habe atmungsaktiven Stahl in einer robusten Form verwendet und es hat Wunder gewirkt. Abluftnuten oder -löcher lassen eingeschlossene Luft entweichen. Weniger Luft bedeutet weniger Unterfüllungsprobleme. Erfahren Sie mehr über Verbesserungen des Abgassystems 5 für eine bessere Formfüllung.

Die Kenntnis dieser Angusssystemelemente trägt wirklich zur Produktqualität bei. Dadurch wird der Materialfluss verbessert und Fehler vermieden.

Die Angussposition beeinflusst den Schmelzfluss in komplexen Formen.WAHR

Durch die Anpassung der Anschnittposition können dünnwandige Bereiche effizient gefüllt werden.

Die Rauheit der Läuferoberfläche hat keinen Einfluss auf den Schmelzfluss.FALSCH

Glattere Läufer verringern die Reibung und verbessern so die Effizienz des Schmelzflusses.

Warum ist das Abgasdesign beim Spritzgießen von entscheidender Bedeutung?

Haben Sie jemals darüber nachgedacht, wie sich kleine Designentscheidungen auf die Qualität eines Formteils auswirken können? Lassen Sie uns untersuchen, warum die Abgasplanung beim Spritzgießen sehr wichtig ist.

Beim Spritzgießen ist die Abgasgestaltung sehr wichtig, um Fehler wie Kurzspritzer und Brandflecken zu vermeiden. Durch diese Konstruktion kann eingeschlossene Luft gut entweichen. Dieses Entweichen von Luft trägt dazu bei, die Produktqualität konstant zu halten. Es trägt auch dazu bei, dass die Form besser funktioniert.

Abgase beim Spritzgießen verstehen

Stellen Sie sich vor, Sie versuchen, eine komplexe Form mit geschmolzenem Kunststoff zu füllen, aber lästige Luftblasen versperren Ihnen immer wieder den Weg. Diese eingeschlossenen Blasen können zu kurzen Schüssen führen, bei denen der Kunststoff die Form nicht vollständig ausfüllt, oder sie können Brandflecken verursachen, wenn Luft unter Druck Feuer fängt. Daher ist eine clevere Abgasanlage sehr wichtig.

Methoden der Abgasauslegung

Auspuffnuten und -löcher

Auspuffrillen oder -löcher verändern das Spiel wirklich, wenn sie an den richtigen Stellen platziert werden. Bei einem Projekt mit tiefen Formhohlräumen beispielsweise ermöglichte das Hinzufügen von Abluftnuten mit einer Breite von nur 0,03 mm und einer Tiefe von 0,2 mm ein leichtes Entweichen der Luft. Die Auslasslöcher rund um die Auswerferstifte trugen dazu bei, dass alle Teile reibungslos funktionierten und Defekte deutlich reduziert wurden.

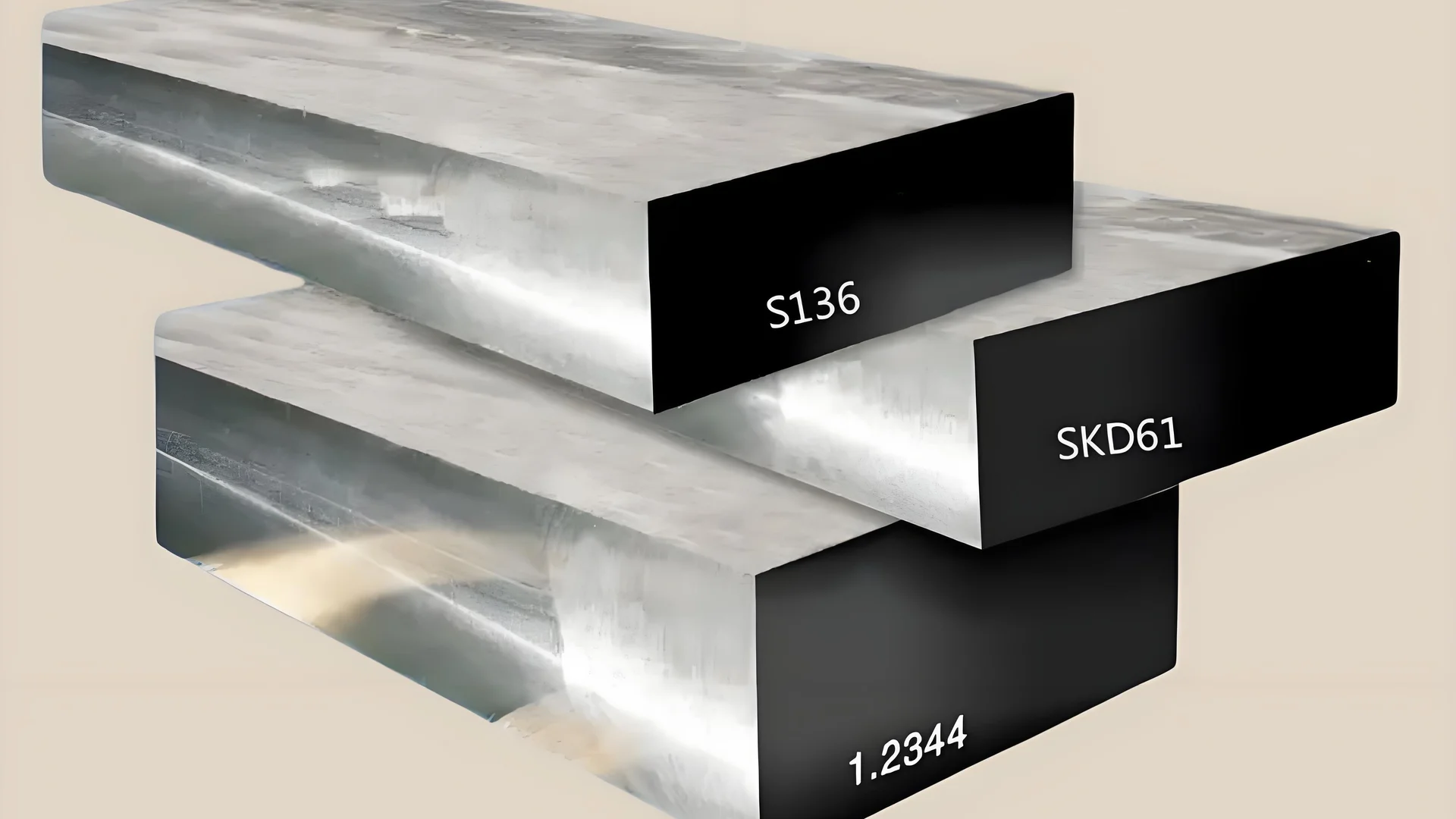

Atmungsaktive Materialien

Was passiert, wenn Rillen und Löcher nicht funktionieren? Die Verwendung atmungsaktiver Materialien wie atmungsaktivem Stahl könnte durchaus Abhilfe schaffen. Dieser Stahl lässt Luft durch seine winzigen Poren strömen und bietet so eine clevere Lösung, wenn herkömmliche Techniken nicht zum Erfolg führen.

Entlüftungssysteme optimieren: Eine Vergleichstabelle

| Verfahren | Anwendungsbeispiel | Vorteile |

|---|---|---|

| Auspuffrillen | Tiefe Hohlräume in Formen | Verhindert Luftkompression und Gegendruck |

| Auspufflöcher | Um Auswerferstifte herum | Sorgt für einen reibungslosen Betrieb und reduziert Defekte |

| Atmungsaktive Materialien | Komplexe interne Strukturen | Behebt Unterfüllung, wenn keine Luft entweichen kann |

Auswirkungen auf die Leistung des Spritzgusses

Das richtige Abgasdesign verbessert nicht nur die Formleistung 6 , sondern steigert auch die Produktqualität und senkt gleichzeitig den Ausschuss und die Produktionskosten. Da weniger Fehler bearbeitet werden müssen, verkürzt sich die Zykluszeit. Es geht wirklich schneller!

Verwandte Überlegungen zum Formenbau

Die Feinabstimmung des Abgasdesigns erfordert Überlegungen zu anderen Dingen wie der Anschnittposition und den Ansaugkanalsystemen. Eine Änderung der Anschnittgröße 7 kann auch dazu beitragen, das Material gleichmäßiger zu verteilen und mögliche Fehler zu vermeiden.

Durch die Einbeziehung des Abgasdesigns in diese umfassenderen Überlegungen können Hersteller einen hohen Formerfolg erzielen.

Durch die Anpassung der Anschnittposition wird das Risiko einer Unterfüllung verringert.WAHR

Durch die Positionierung der Anschnitte in der Nähe dünnwandiger Bereiche wird ein gleichmäßiger Schmelzefluss gewährleistet.

Mit zunehmendem Angussdurchmesser verringert sich der Schmelzflusswiderstand.WAHR

Größere Durchmesser ermöglichen einen reibungslosen Durchtritt von mehr Schmelze und verbessern so die Füllung.

Welche Materialien verbessern die Formbelüftung?

Die Erforschung von Schimmelbelüftungsmaterialien trägt dazu bei, frischere und gesündere Luft zu schaffen. Mit den richtigen Entscheidungen bleibt Ihr Raum frei von Schimmel.

Atmungsaktiver Stahl und poröse Kunststoffe glänzen bei der Formbelüftung. Diese Materialien unterstützen die Luftzirkulation im Raum. Die Feuchtigkeitsreduzierung erfolgt effektiv. Die Wahrscheinlichkeit, dass sich Schimmel bildet, verringert sich wahrscheinlich deutlich. Das Schimmelrisiko bleibt sehr gering. Das ist wichtig. Das Schimmelrisiko bleibt sehr gering.

Atmungsaktiver Stahl

Atmungsaktiver Stahl ist ein innovatives Material, das im Formenbau zur Verbesserung der Belüftung eingesetzt wird. Aufgrund seiner porösen Beschaffenheit kann Luft durch den Stahl selbst entweichen, was besonders bei komplexen Strukturen 8 , bei denen herkömmliche Abgaslösungen nicht realisierbar sind.

Ich erinnere mich an eine Zeit, als ich an einem Projekt mit detailliertem Plastikspielzeug für Kinder arbeitete. Die Spielzeuge mussten sowohl optisch als auch sicher perfekt sein. Atmungsaktiver Stahl wurde zu einem überraschenden Retter. Seine winzigen Löcher lassen Luft entweichen, besonders an schwierigen Stellen, an denen herkömmliche Methoden oft versagen. Einmal löste es ein Problem mit harter Luft in der kleinen Nase eines Spielzeugs. Es hat das Projekt und meinen Verstand gerettet. Es war eine echte Erleichterung.

Wenn beispielsweise komplizierte Kunststoffprodukte geformt werden, kann atmungsaktiver Stahl strategisch in Bereichen platziert werden, in denen es zu Lufteinschlüssen kommen kann, sodass eine nahtlose Luftzirkulation gewährleistet ist.

Poröse Kunststoffe

Poröse Kunststoffe sind eine weitere ausgezeichnete Wahl zur Verbesserung der Belüftung. Diese Materialien sind mit Mikrolöchern ausgestattet, die den Luftdurchgang ermöglichen und gleichzeitig die strukturelle Integrität bewahren.

Bei meinem Küchenumbau erwiesen sich poröse Kunststoffe als praktisch. Diese Materialien eigneten sich sehr gut für Formteile mit tiefen Zwischenräumen. Sie haben winzige Löcher, die Luft durchlassen und gleichzeitig stabil bleiben. Dies hat enorm dazu beigetragen, zu verhindern, dass Luftblasen meine neuen Schränke ruinieren.

Eine häufige Anwendung ist die Herstellung von Produkten mit tiefen Hohlräumen, bei denen diese Kunststoffe dazu beitragen, die Bildung von Lufteinschlüssen während des Formprozesses zu verhindern.

| Material | Vorteile |

|---|---|

| Atmungsaktiver Stahl | Ermöglicht das Entweichen von Luft in komplexen Formstrukturen |

| Poröse Kunststoffe | Verhindert Lufteinschlüsse und behält die Produktform bei |

Silikonkautschuk

Silikonkautschuk ist für seine Flexibilität und Feuchtigkeitsbeständigkeit bekannt. Es kann in Formen verwendet werden, um Dichtungen zu schaffen, die unerwünschtes Eindringen von Luft und Feuchtigkeit verhindern und so den Feuchtigkeitsgehalt effektiv kontrollieren.

Silikonkautschuk war der Schlüssel, als ich Flexibilität und Feuchtigkeitsbeständigkeit brauchte. Es wirkte wie ein unsichtbarer Helfer und sorgte für den Ausgleich zwischen dem Aushalten von Feuchtigkeit und dem Einlassen von Luft. Silikonkautschuk war ideal für Formen, die häufig gewechselt werden mussten, und bot die Flexibilität, die einen reibungslosen Ablauf des Prozesses gewährleistete.

Darüber hinaus ist Silikonkautschuk aufgrund seiner inhärenten Eigenschaften ideal für Formen geeignet, die häufige Anpassungen oder Modifikationen erfordern.

Einbindung fortschrittlicher Materialien

Die Erforschung fortschrittlicher Materialien 9 wie Verbundharze oder behandelte Metalle kann ebenfalls zu einer verbesserten Belüftung beitragen. Verbundharze sind leicht und dennoch robust und bieten ein hervorragendes Gleichgewicht zwischen Festigkeit und Durchlässigkeit.

Das Ausprobieren fortschrittlicher Materialien fühlte sich an, als würde man neue Möglichkeiten entdecken. Kompositharze und behandelte Metalle wurden für mich zu unverzichtbaren Werkzeugen:

- Verbundharze : Leicht und dennoch stark, bieten die perfekte Mischung für komplexe Designs.

- Behandelte Metalle : Reduzieren Sie die Reibung, indem Sie den Luftstrom durch verringerte Oberflächenreibung verbessern – perfekt für detaillierte Formenkonstruktionen.

Durch die sorgfältige Auswahl dieser Materialien wurden nicht nur meine Entwürfe verbessert, sondern auch mein Selbstvertrauen gestärkt, Projekte effizienter zu entwerfen und gleichzeitig Fehler durch schlechte Luftbewegung zu reduzieren.

Bei größeren Produkten sollte die Torgröße größer werden.WAHR

Größere Produkte erfordern eine größere Angussgröße, um den Schmelzfluss zu verbessern.

Raue Angussoberflächen verbessern den Schmelzefluss.FALSCH

Glatte Läufer verringern die Reibung und verbessern so die Effizienz des Schmelzflusses.

Wie wirkt sich die Qualität der Formoberfläche auf das Produktergebnis aus?

Haben Sie sich jemals gefragt, wie kleinste Details über den Erfolg oder Misserfolg eines Produkts entscheiden?

Die Oberflächenqualität einer Form hat großen Einfluss darauf, wie das Endprodukt aussieht, sich anfühlt und funktioniert. Eine glatte Form trägt dazu bei, dass das Material gleichmäßig fließt. Dadurch werden Fehler reduziert. Es verbessert auch das Aussehen und die Festigkeit. Das ist entscheidend. Dies ist sehr wichtig für die Herstellung hochwertiger Artikel.

Die Rolle der Oberflächenbeschaffenheit für Ästhetik und Funktionalität

Das erste Mal, als ich die Wirkung einer polierten Form bemerkte, war unvergesslich. Es fühlte sich wie Magie an – zu sehen, wie das geschmolzene Material problemlos in jede Ecke rutschte. Bei geringerer Reibung lässt sich die Schmelze auf einer glatten Oberfläche leichter bewegen 10 , was zu einem gleichmäßigen Finish führt, bei dem Fehler nahezu verschwinden. Schauen Sie sich zum Beispiel elektronische Gehäuse an. Eine glänzende Oberfläche sieht nicht nur stilvoll aus, sondern wirkt auch wie ein Schutzschild, der Schmutz fernhält und den Glanz für lange Zeit beibehält.

Oberflächenqualität und strukturelle Integrität

Nichts frustriert mehr, als zu sehen, wie ein Design durch Unebenheiten oder Schwachstellen ruiniert wird. Durch Herausforderungen habe ich herausgefunden, dass diese Probleme oft von rauen Formoberflächen herrühren. Durch die sorgfältige Verbesserung der Glätte durch Polieren halten wir die Kühlung im Gleichgewicht und schützen die Form und Festigkeit des Produkts. Es ist, als würde man seinem Produkt eine Rüstung anlegen.

Verbesserungen im Gate- und Runner-Design

Optimierung des Gate-Designs:

- Anpassung der Torposition: Ich musste das Tor einmal an den Griffen von Plastikbehältern bewegen und wow, was für eine Veränderung! Diese kleine Änderung sorgt für eine gleichmäßige Füllung, insbesondere in schwierigen dünnwandigen Bereichen.

- Größen- und Anzahlanpassungen: Bei größeren Formen hilft es sehr, die Angussgröße zu vergrößern. Auch das Hinzufügen zusätzlicher Anschnitte bei komplexen Teilen kann einen großen Unterschied machen.

| Produkttyp | Toreinstellung |

|---|---|

| Dünnwandige Behälter | In der Nähe dünner Bereiche |

| Große Tabletts | Größerer Tordurchmesser |

| Komplexe Toolboxen | Zusätzliche Hilfstore |

Verbesserungen des Läufersystems

Anpassung von Läuferlänge und -durchmesser:

Ich habe versucht, die Läufer zu kürzen, um den Wärmeverlust zu verringern. Bei größeren Artikeln trägt ein größerer Angussdurchmesser dazu bei, dass die Schmelze gleichmäßiger fließt.

- Oberflächenqualität: Polierte Kufen? Absolut! Sie reduzieren die Reibung erheblich, was zu weniger Problemen mit unvollständigen Abfüllungen führt – ein echter Lebensretter in der Produktion.

Verbesserung des Abgasdesigns

Implementierung von Abluftschlitzen:

Tiefe Hohlräume profitieren von Abluftschlitzen, die lästige Lufteinschlüsse verhindern, die zu einem Druckaufbau führen. Gut platzierte Abluftlöcher sind für eine klare Luftabgabe sehr wichtig.

| Formfunktion | Auspuffdesign |

|---|---|

| Tiefe Hohlräume | Auspuffschlitze |

| Trennflächen | Regelmäßige Auspufflöcher |

Die Konzentration auf die Qualität der Formoberfläche ist wie die Perfektionierung einer Kunst – sie verbessert die Produktergebnisse erheblich. Dieser Fokus sorgt nicht nur dafür, dass Produkte besser aussehen, sondern stellt auch sicher, dass sie fest bleiben und gut funktionieren. Wer mehr erfahren möchte, sollte sich weitere Ressourcen zu Formenverbesserungen 11 , um wertvolle Einblicke in die Verbesserung von Produktionsstrategien zu erhalten.

Die Angussposition beeinflusst die Formfülleffizienz.WAHR

Durch die Positionierung der Anschnitte in der Nähe dünnwandiger Bereiche wird ein gleichmäßiger Schmelzefluss gewährleistet.

Die Qualität der Angussoberfläche hat keinen Einfluss auf die Formfüllung.FALSCH

Glattere Läufer verringern die Reibung und verbessern so die Effizienz des Schmelzflusses.

Abschluss

In diesem Artikel werden effektive Formendesignlösungen für Unterfüllungsprobleme untersucht, wobei der Schwerpunkt auf der Anschnittoptimierung, Verbesserungen des Angusssystems und dem Abgasdesign zur Verbesserung der Effizienz und Produktqualität liegt.

-

Entdecken Sie, wie sich unterschiedliche Angussplatzierungen auf die Formfüllung bei komplexen Formen auswirken und so Ihre Designs verbessern. ↩

-

Erfahren Sie, warum mehrere Anschnitte die Formfüllung für komplexe Produkte optimieren können. ↩

-

Verstehen Sie, wie das Abgasdesign die Formfüllung verbessert, indem es eingeschlossene Luft entweichen lässt. ↩

-

Entdecken Sie Strategien für die Anschnittplatzierung und -dimensionierung, die die Fülleffizienz in komplexen Formen verbessern. ↩

-

Entdecken Sie Methoden zur Verbesserung der Luftabsaugung aus Formen und zur Reduzierung von Defekten wie Unterfüllung. ↩

-

Erfahren Sie mehr über die Vorteile eines gut konzipierten Abgassystems zur Verbesserung der Formeffizienz und Produktqualität. ↩

-

Verstehen Sie, wie die Anpassung der Anschnittgröße die Materialverteilung verbessern und Abgasstrategien ergänzen kann. ↩

-

Dieser Link erklärt, wie die einzigartigen Eigenschaften von atmungsaktivem Stahl die Luftzirkulation verbessern und Luftansammlungen verhindern. ↩

-

Entdecken Sie, wie fortschrittliche Materialien wie Verbundharze das Formendesign optimieren, indem sie den Luftstrom und die Festigkeit verbessern. ↩

-

Erfahren Sie, wie glattere Oberflächen einen effizienten Schmelzfluss ermöglichen und Fehler reduzieren. ↩

-

Entdecken Sie Methoden zur Verbesserung der Formqualität und zur Sicherstellung einer überlegenen Produktleistung. ↩